Конспект лекций РиКМОНГП. Конспект лекций по дисциплине Расчет и конструирование машин и оборудования нефтяных и газовых промыслов Для специальности

Скачать 2.08 Mb. Скачать 2.08 Mb.

|

|

Тема 6. Автоматизированное проектирование, применение компьютерной техники и построителей при разработке конструкторской документации 6.1. РАЗВИТИЕ ТЕХНОЛОГИЙ САПР Не будет преувеличением сказать, что компьютеры привлекли внимание проектировщиков с момента появления первых стабильно работающих образцов. Еще до появления самого понятия проектирование, когда речь шла только о конструировании машин, в процессе разработки техники выполнялся большой объем расчетов. Сюда входили прочностные, экономические и др. Для выполнения сложных математических вычислений во всех про-ектноконструкторских организациях были расчетные отделы. Основным рабочим инструментом расчетчика в то время был арифмометр Felix названный в России «железный Феликс». Это устройство, в котором благодаря системе шестерен можно было складывать или вычитать многоразрядные числа. Операции умножения и деления проводились как многократное вычитание или сложение. Одной математической операции соответствовал один поворот ручки. Таким образом, скорость выполнения математических операций составляла в среднем 3 — 5 в секунду. Звук, издаваемый одним аппаратом, напоминал стрекотание цикады. Собранные в одном помещении несколько десятков «железных Феликсов» издавали постоянный гул и щелканье, что, конечно же, сказывалось на количестве ошибок в работе. Поэтому все вычисления приходилось выполнять по 2 — 3 раза. Появление машин, которые могли бесшумно выполнять несколько тысяч математических операций в секунду и выдавать стабильно точные результаты, произвело революцию в конструировании, позволив сократить в несколько раз время расчетов. Аналогично процессу развития и становления проектирования как отдельной дисциплины, компьютеры в проектировании проходили те же стадии. В начале при помощи компьютеров решались отдельные узкие задачи в основном расчетного характера. Возможности работы с графическими изображениями были минимальны. Уровень программного обеспечения был низкий. Популярность и простота написания простых программ на языках низкого уровня, таких как Basic, Fortran породило большое количество узко специализированных программ. В большинстве своем, эти программки не имели удобного пользовательского интерфейса, грамотно составленного руководства пользователя, совершенствование велось методом проб и ошибок. Вопрос лицензирования программ тогда не поднимался, потому что отсутствовало само понятие. В организациях занимающихся решением одинаковых задач часто появлялись программы для решения одной и той же задачи, написанные независимыми коллективами. На лицо были все признаки кустарного и цехового производства. Большинство из этих программ не вышли за стены организаций, в которых они был созданы и при появлении более мощных средств проектирования необходимость в них отпала. По мере развития рынка программного обеспечения сформировались типы и классификационные признаки инженерных программ. Из общей массы выделись следующие группы:

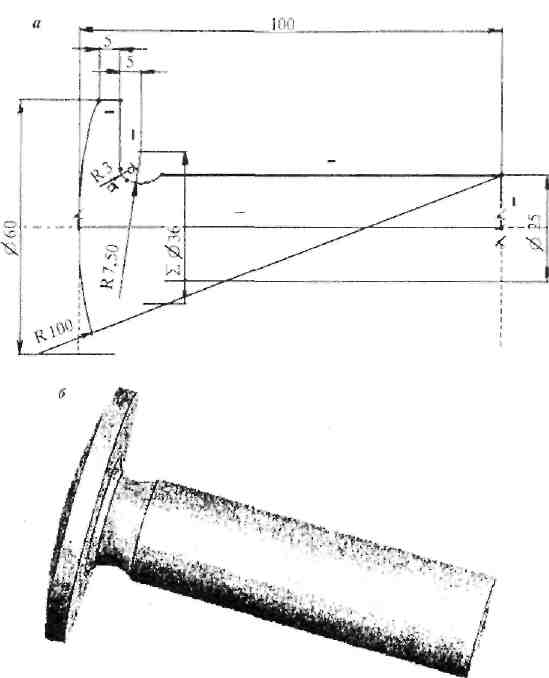

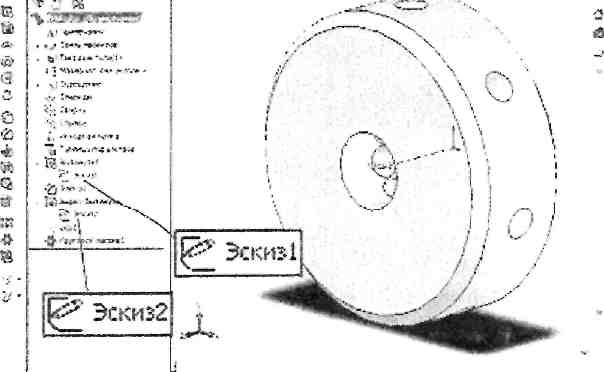

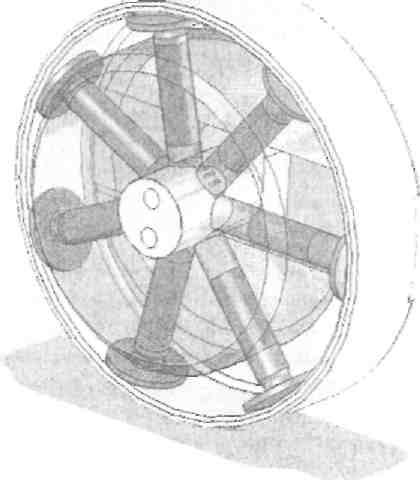

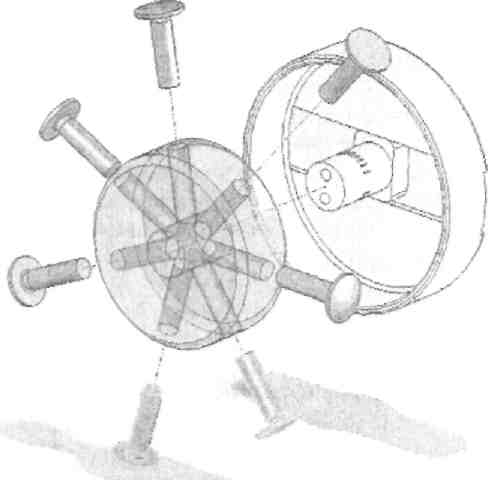

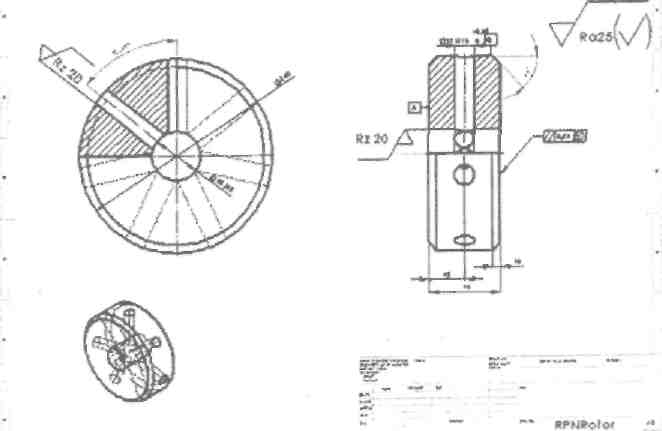

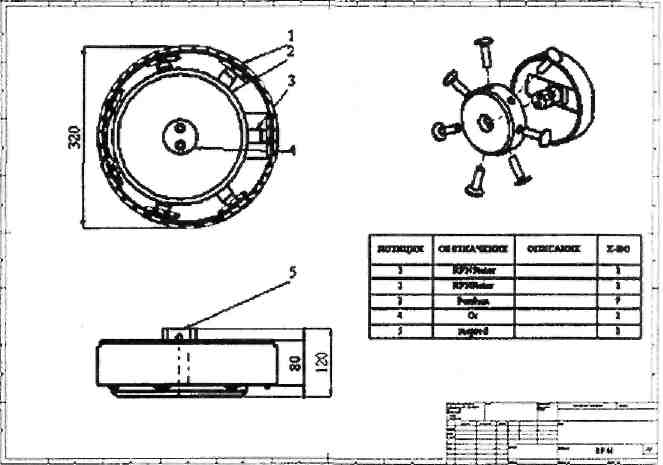

Базы данных — инструмент накопления, упорядочивания и обработки больших объемов информации. Программы этого типа были созданы одни из первых. Память человека не приспособлена для накапливания и хранения точных сведений. Информация, поступая к человеку через внешние анализаторы, преобразуется в специфические мыслеобразы, и некоторое время хранится в неизмененном виде. Однако по мере накопления некоторого количества фактических событий, по правилу индукции, они обобщаются до закономерности, при этом несущественные подробности забываются. Основной объем информации в памяти человека хранится в виде принципов и стратегических схем, зашифрованных набором мыслеобразов. Одна из характеристик памяти человека — скорость забывания. Если информация долгое время не используется — она забывается и полное восстановление требует значительных усилий. В отличие от человека, память машины пригодна для накопления больших количеств точной информации вне зависимости от ее типа. Это могут быть любые сведения представленные в виде букв и цифр, графические изображения, векторные рисунки и т.д. Понятие скорость забывания в машинной памяти отсутствует, и срок жизни информации зависит только от срока жизни носителя. Резервное копирование делает срок жизни информации сколь угодно долгим. Еще одно существенное отличие человека от машины — способ обработки информации. Логика человека индуктивна по своей природе. В любом наборе схожих явлений человек склонен искать закономерности, делать логические выводы, которые формируют т.н. жизненный опыт. Алгоритм обработки информации человеком сложен и индивидуален. В одних и тех же условиях два разных человека предложат разные решения. Не всегда можно логически объяснить, как было получено то или иное решение, особенно для задач с высокой степенью неопределенности. Логика машины дедуктивная. Машина обрабатывает информацию, опираясь только на те логические принципы, которые были заложены в программу. В режиме неопределенности машина не может прийти к одному правильному решению, и здесь нужен человек, Таким образом, свойства памяти и методы обработки информации человеком и машиной отличаются кардинально и при совмещении дополняют друг друга. Программы обработки баз данных ориентированы в первую очередь на накопление, структурирование, анализ, статистику и учет больших объемов информации. Программы обработки векторной графики. Первые опыты записи рисунков в память компьютера были неразрывно связаны с понятием растр. Растром (от немецкого Raster) называется решетка для структурного преобразования направленного светового пучка. Изображение на экране компьютера, телевизора представлено совокупностью строк составленных из светящихся точек. Такой метод передачи изображения получил название телевизионного растра. Принцип составления картинок из строк квадратиков малого размера, у каждого из которых свой цвет лег в основу первых форматов изображений, создаваемых на компьютере. Окрашенные клетки, формирующие картинку, назвали пикселями от английских слов picture — картина, изображение и cell — клетка. Данные растрового рисунка формируются следующим образом: в файле задан размер строки в пикселях, начало отсчета рисунка — один из углов, далее по каждому пикселю порядковый номер и цвет. Первые попытки создания обработки и хранения чертежей с использованием компьютера показали полное несоответствие растровых форматов требованиям инженерной графики. Векторная графика разрабатывалась с учетом требований проектировщиков. Современные векторные форматы поддерживают 20 — 30 типов объектов. Поле чертежа — пространство в декартовой системе координат. Информация о графических объектах состоит из геометрического описания, оно включает тип объекта, координаты базовых точек и определяющие размеры и атрибутов элемента которые содержат информацию о толщине, типе линии, графическом слое, цвете. Векторные графические редакторы оперируют в среднем 20 — 40 типами графических объектов, начиная с линии, окружности, дуги и заканчивая Б-сплайновыми кривыми и поверхностями. Математическое ядро программы на основе описания элементов формирует растровое изображение на экране монитора. Преимущества векторных форматов перед растровыми, для решения задач инженерной графики, очевидны. Редактируя или модифицируя векторную графику, проектировщик вносит изменения в растровый образ конкретного объекта, а программа соответствующим образом изменяет его атрибутику или описание. Атрибутивная информация позволяет группировать и классифицировать объекты по совокупности признаков, делать их невидимыми или недоступными, выделять и манипулировать массивами элементов. Толщина линий изображения не зависит от масштаба. Файл векторной графики содержит не перечень безликих пикселей формирующих и фон и изображение, а описание графических элементов, которое занимает заметно меньше места на жестком диске. Векторные графические редакторы содержат набор инструментов для точных построений. Первоначальное назначение этих программ —замена чертежной доски, однако по скорости создания отдельного чертежа компьютер до сих пор не может сравниться с кульманом. Преимущества компьютера становятся очевидны, когда появляется потребность копирования и тиражирования изображений. В дальнейшем область их применения значительно расширилась. После перехода от двухмерных чертежей к трехмерной графике у проектировщика появилась возможность создавать трехмерные виртуальные макеты объектов проектирования. На макетах, возможно, визуально оценить пространственное решение изделия, посмотреть варианты цветового оформления, совместив точку и направление взгляда со взглядом оператора дать оценку обзорности рабочего места, разместив трехмерное изображение тела оператора в рабочем пространстве виртуального макета можно оценить удобство размещения, характерную рабочую позу, досягаемость отдельных точек рабочего пространства оператором, наложив на поверхности макета текстуры соответствующих материалов можно получить фотореалистичное изображение объекта проектирования еще на стадии эскизного проекта. Все современные векторные редакторы позволяют обеспечить связь графической информации с различными базами данных. В некоторых случаях на чертеже невозможно разместить всю дополнительную информацию касающуюся графических объектов. В таких случаях вся дополнительная информация помещается в базу данных, а в описании графического элемента размещается ссылка на соответствующую запись в таблице. При необходимости информация может быть легко извлечена из таблицы, показана на экране, отображена на чертеже или выведена на печать. Впервые эта технология была разработана для геоинформационных систем (ГИС). Попытка создать универсальную электронную карту показала, что невозможно разместить на одном листе всю геодезическую, топографическую, экономическую, демографическую, кадастровую, эксплуатационную и т.п. информацию. Чтобы не создавать много тематических карт опирающихся на одно графическое изображение, всю алфавитно-цифровую информацию, касающуюся графических объектов было решено разместить в таблицах базы данных и выводить на экран по мере необходимости. Таким образом, одна и та же карта становилась геодезической, топографической, экономической и т.п. В машиностроительном черчении, возможно, использовать подключенную базу данных для хранения комментариев, технологических маршрутов, специальных рекомендаций. Технология ГИС позволяет экономить время, создавая интегрированную среду проектирования. Расчетные программы. Инженерные расчеты нагрузок, прочностные, размерных цепей, экономического эффекта выполняются на разных стадиях разработки конструкции техники. Компьютеры дали проектировщикам возможность выполнять сложные расчеты, затрачивая на это минимум времени, создавать сложные математические модели механических процессов и использовать в расчетах метод многовариантного анализа. Еще до появления компьютеров, учеными и конструкторами были разработаны алгоритмы расчетов различных технических систем. В последствие на основе этих алгоритмов были написаны первые расчетные программы. Большинство из них были узко специализированы на потребностях предприятия или отрасли и не могли быть адаптированы к смежным задачам. Результаты расчета оформлялись так, как того требовали конструктора — заказчики программ. Чаще всего это были таблицы и графики. Любая расчетная задача использует в качестве объекта некоторое математическое описание детали или конструкции. Его дополняют нагрузками, в результате получается математическая модель процесса, на основании которой выполняется расчет. Универсальность программы определяется гибкостью моделей объекта и процесса. В первых расчетных программах математическое описание детали или ее элементов было жестко фиксировано в теле программы. По этой причине расширить область применения программ было очень сложно. Универсальная математическая система MathCAD, предназначенная для научно-технических вычислений, имеет мощные средства математического моделирования и численных методов расчета, обладает превосходными средствами визуализации вычислений в естественном математическом виде до мощной цветной графики высокого разрешения, включая анимационную графику. Твердотельное моделирование. По мере развития техники усложнялись схемы работы механических систем, выросла мощность приводов, потребовался расчет влияния факторов, степень влияния которых ранее была незначительна, появились новые сочетанные виды нагружений. Благодаря этому назрела потребность создания универсальных программ, которые могли моделировать детали, конструкции и виды нагружения любой сложности. Математической базой семейства универсальных программ стал метод конечных элементов (МКЭ). Благодаря расширению возможностей математического ядра расчетных программ, появилась возможность учета: усталостных напряжений, вибраций в конструкциях и т.п. На этом этапе расчетные программы начали использовать для визуального контроля формирования математической модели и наглядного изображения результатов расчета векторную графику. Дальнейшим шагом обоюдного развития графических и расчетных программ, стало появление технологии параметрического проектирования и твердотельного моделирования. Эта технология коренным образом отличается от векторной графики способом создания и информативностью модели. Первое отличие в том, что в векторных форматах носителем информации служит созданный на основе геометрической информации, двух или трехмерный чертеж, в твердотельном моделировании трехмерная математическая модель, содержащая геометрическую и физическую информацию об изделии. Второе отличие: в векторном редакторе размеры детали рассчитываются на основе геометрии графических элементов, а в среде параметрического проектирования размеры определяют геометрию модели, их величину задает пользователь. Все параметры объекта могут быть с легкостью изменены или скорректированы. Надо отметить, что поняв выгоды параметрического проектирования, производители векторных графических редакторов добавили в свои пакеты программ поддержку твердотельного моделирования. Можно сделать вывод, что для изготовления отдельного экземпляра чертежа правильно воспользоваться чертежной доской, если необходимо создать несколько чертежей однотипных изделий, предпочтительно использовать векторный графический редактор, а для проектирования сложных технических конструкций следует выбрать пакет параметрического проектирования на основе технологии твердого тела. 6.2. ПАРАМЕТРИЧЕСКОЕ ПРОЕКТИРОВАНИЕ В СРЕДЕ SOLID WORKS Рассмотрим технологию параметрического проектирования и твердотельного моделирования на примере программы Solid Works. Программный комплекс SolidWorks позволяет осуществлять компьютерное моделирование в инженерной практике при решении задач прочности и устойчивости конструкций, кинематики и динамики машин и многие другие задачи. По определению энциклопедического словаря параметр — величина, характеризующая какое-либо свойство процесса, явления или системы, машины, прибора. При помощи размерных и физических параметров можно дать полное описание объекта проектирования и представить его в виде математической модели. Изменяя значения параметров, убирая лишние и добавляя необходимые можно управлять моделью. Solid Works — интегрированная среда проектирования технических систем любой сложности. В основе программы лежит математическое ядро фирмы Para Solid и графический интерфейс Windows. Благодаря этому программа не требует мощных графических станций и может использоваться на персональных компьютерах. Виртуальный проект создаваемый в среде Solid Works, носит название модель. Модель состоит из деталей, сборок и чертежей объединенных системой взаимосвязей в один общий информационный комплекс. Система поддерживает два способа проектирования: снизу вверх — когда сначала создаются детали, потом они объединяются в сборку и сверху вниз — сразу формируется сборка в общем виде, потом ее содержимое уточняется, добавляются дополнительные детали. Чертежи формируются на базе деталей и сборок. Следует отметить, что метод сверху вниз может применяться лишь для некоторых типов конструкций, а методом снизу вверх можно создавать модели любых технических систем. Важным моментом системы параметрического проектирования является наличие динамических информационных связей внутри модели. При обращении к детали, сборке, чертежу программа проверяет состояние всех файлов модели. Если в параметры, какого либо элемента были внесены изменения, программа корректирует файлы модели в соответствии с ними. Далее рассмотрено формирование модели Solid Works на примере роторного радиально-поршневого насоса. 6.3. ФОРМИРОВАНИЕ ДЕТАЛЕЙ Основой детали в Solid Works служит двухмерный эскиз. Если деталь имеет сложную конфигурацию, для ее создания используется несколько эскизов. Расположение, форма и размеры эскиза определяются ограничениями, которые задает проектировщик. Важное значение имеет грамотное формирование первого эскиза. Чтобы в дальнейшем избежать проблем при создании чертежа, необходимо располагать эскизы таким образом, чтобы основной вид детали был спроецирован на плоскость «спереди». Все ограничения можно разделить на геометрические, размерные, положения, взаимоувязки. Геометрические ограничения определяют форму и тип геометрических объектов, например: отрезок, дуга или окружность. Размерные ограничения задают размеры отдельных элементов и всего эскиза. Ограничения положения фиксируют ориентацию графических элементов в плоскости эскиза. Ограничения взаимоувязки определяют соотношения между размерами одного или различных эскизов. Следует заметить, что одни и те же параметры можно задать различными сочетаниями ограничений. Для формирования эскиза используются инструменты панелей «эскиз» и «размеры / взаимосвязи». Первый инструмент позволяет строить на плоскости эскиза геометрические объекты: отрезок, окружность, дуга, многоугольник, сплайн; редактировать и модифицировать их. Второй инструмент предназначен для наложения ограничений взаимосвязи и размерных. Расположение первого эскиза должно быть полностью определено относительно базовой точки — начала отсчета абсолютной системы координат в файле детали. Остальные эскизы могут ссылаться на геометрию первого эскиза или твердого тела полученного на его основе. В среде Solid Works соблюдается строгая последовательность «родитель-потомок». Каждый последующий элемент может ссылаться на любой предыдущий, ссылки элемента на любой последующий невозможны.  Рис. 6.1. Поршень роторного радиально-поршневого насоса: а — параметризованный эскиз детали, б—твердотельная модель Создание твердотельной модели напоминает процесс получения детали из заготовки. Исходный элемент, полученный на основании первого эскиза, дополняется вырезами, отверстиями, добавочными элементами. Затем в модель добавляются фаски и скругления. В результате получается деталь поверхность, которой складывается из кромок и поверхностей. Физические свойства детали учтены в разделе материал. Для создания твердотельного элемента (бобышки) используются инструменты панели «элементы». С готовым эскизом пользователь может выполнить следующие операции: вытянуть в прямом направлении или по траектории, повернуть вокруг оси на заданный угол или создать элемент по сечениям. Там же находятся инструменты формирования вырезов, отверстий, фасок и скруглений. В основе вырезов и отверстий также лежат эскизы, а фаски и скругления создаются по стандартным параметрам, которые определяет проектировщик. Специалисты не рекомендуют делать фаски и скругления в эскизе, поскольку это может создать проблемы при оформлении чертежей. На рис 6.2 показан ротор радиально поршневого насоса. Первый эскиз формирует тело ротора, второй — рабочую камеру. Фаска добавлена в модель как твердотельный параметрический элемент. Некоторые операции могут потребовать опорных графических элементов, для их создания используются инструменты панели «справочная геометрия» .  Рис 6.2. Ротор роторного радиально-поршневого насоса 6.4. ФОРМИРОВАНИЕ СБОРОК. Сборка формируется из деталей. Управление деталями обеспечивают инструменты панели «сборка». Первая деталь размещается в сборке с атрибутом «зафиксированный», остальные добавляются с атрибутом «свободный». Зафиксированный элемент не может быть перемещен или повернут. Обычно первым в сборку добавляется несущий элемент, это может быть корпус, несущий или стационарный элемент механической конструкции. В дальнейшем при редактировании сборки можно снять или переназначить атрибут «зафиксированный» любой детали сборки. Компоновка и правильное функционирование механизма определяется ограничениями взаимного расположения графических элементов деталей (кромок и граней) и степенями свободы компонентов сборки. Средства формирования сборки предлагают 7 видов стандартных сопряжений и 8 дополнительных. Этого инструментария достаточно, чтобы смоделировать любое взаимное расположение и подвижность элементов технической системы. На рис. 6.3 показана сборка роторного радиально-поршневого насоса. Для визуальной оценки конструкции ротор сделан прозрачным.  Рис. 6.3. Роторный радиально-поршневой насос, сборка Компоненты сборки можно перемещать или вращать в пределах имеющихся степеней свободы. Кроме простого перемещения проектировщик может выполнить моделирования физического взаимодействия и проверку на наличие конфликтов в конструкции. Отдельно можно выполнить проверку на наличие интерференции (частичного наложения) деталей в сборке, создать вид с разнесенными элементами (рис. 6.4) и др. Проверка работоспособности виртуальной конструкции и физического взаимодействия компонентов сборки выполняется инструментами моделирования. Пользуясь инструментом, проектировщик добавляет в сборку поступательные и вращательные двигатели, присваивает упругие свойства пружинам и может учитывать воздействие силы тяжести на компоненты сборки.  Рис. 6.4. Роторный радиально-поршневой насос, вид с разнесенными элементами Физическое моделирование объединяет элементы моделирования с инструментами Solid Works — сопряжениями и Физической динамикой, для перемещения компонентов по сборке. Результат моделирования может быть сохранен как видеоролик. В файле сборки удобно устанавливать размерные соотношения между отдельными деталями. В сборке роторного радиально-поршневого насоса на рис. 6.3 установлена зависимость диаметра поршня от диаметра отверстия рабочей камеры. При изменении диаметра рабочей камеры ротора автоматически меняется диаметр поршня. Редактирование диаметра поршня напрямую невозможно, этот размер имеет атрибут «только для чтения». 6.5. СОЗДАНИЕ ЧЕРТЕЖЕЙ В результате процесса проектирования формируется пакет конструкторской документации, включающий в себя чертежи деталей, сборочных единиц, монтажные, габаритные, эксплуатационные документы, программы и методики предварительных и приемочных испытаний, руководство по эксплуатации и др. Создание чертежей, заполнение спецификаций — рутинный трудоемкий процесс, требующий выполнения большого объема ручной работы. В среде Solid Works чертежи формируются в интерактивном режиме на базе деталей и сборок. При создании детали или сборки в раздел свойства файла заносятся технические, технологические и другие сопутствующие сведения об объекте: количество, материал масса, способ изготовления, разработчик и т.п. Информация, записанная в свойствах файла детали или сборки, транслируется в штамп чертежа и в спецификацию. Формат передаваемой информации, а также шаблон чертежа, могут быть настроены пользователем в соответствии с существующими стандартами. Инструменты формирования чертежа позволяют добавлять в поле чертежа стандартные и специальные виды (включая триметрию, изометрию и диметрию), разрезы и сечения детали или сборки, делать выноски, местные разрезы. Параметры отображения: (масштаб, отображение скрытых линий и др.) для каждого вида можно настраивать индивидуально. Размеры импортируются в чертеж из эскизов, формирующих деталь. При перегрузке одного вида часть размеров может быть перенесена на другие виды (разрезы). Будучи импортированными, в чертеж, размеры сохраняют свою управляющую способность. Так, изменив значение размера в чертеже, вы измените и деталь в модели. На рис. 5.5 показан чертеж ротора радиально-поршневого насоса сформированный на базе твердотельной параметризованной модели рис. 5.2. Группа инструментов «примечания» предназначена для добавления в чертеж осевых линий, условных обозначений вида и качества обработки поверхностей, отклонений формы, базовых поверхностей. Все обозначения соответствуют ЕСКД, за исключением шрифта. Требования единой системы конструкторской документации достаточно сложны и большинство общеупотребительных форматов не позволяют создать шрифт, полностью отвечающий требованиям ЕСКД. Использование встроенных шрифтов программного продукта не отвечало требованиям универсальности, лежащим в основании концепции Solid Works. Поэтому Solid Works поддерживает использование шрифтов True Type, как наиболее доступных и широко употребляемых. Чтобы снять разногласия с требованиями ЕСКД в 1988 г был принят ГОСТ 2004 — 88, на основании которого для оформления чертежей с использованием компьютера могут быть использованы любые удобочитаемые неспецифические шрифты.  Рис. 6.5. Чертеж ротора радиально-поршневого насоса  Рис. 6.6. Сборочный чертеж роторного радиально-поршневого насоса. На рис. 6.6 показан сборочный чертеж роторного радиально-поршневого насоса с упрощенной спецификацией. Позиции объектов проставляются на чертеже автоматически, пользователь только выбирает способ их компоновки на чертеже. По умолчанию номера позиций присваиваются объектам в порядке добавления их в сборку. Спецификация формируется автоматически и может быть отредактирована вручную. 6.6. ПРОЕКТИРОВАНИЕ КАК МНОГОКРИТЕРИАЛЬНАЯ ЗАДАЧА В практике конструирования бурового оборудования все шире применяют электронные вычислительные машины (ЭВМ), значительно ускоряющие процесс разработки новых конструкций. При этом ЭВМ используют в зависимости от их типа, возможностей проектной организации и тех целей, которые она перед собой ставит. В настоящее время представляется возможным выделить четыре группы задач, которые целесообразно решать с помощью ЭВМ, а именно: 1) многовариантные оптимизационные расчеты, т. е. многократые расчеты по сложным формулам, когда требуется получение более точных результатов, чем это можно получить при «ручных» расчетах по приближенным формулам; 2) проверочные расчеты деталей и сборочных единиц, которые могут выполняться также без применения ЭВМ, но применение машин экономит время; 3) проверочные и проектировочные расчеты по специально разработанным методикам ; 4) автоматизированные системы проектирования (САПР) бурового и нефтегазопромыслового оборудования. Вторая и третья группы задач решаются во многих организациях. Первая группа задач более сложная и доступна гораздо меньшему кругу организаций. Работы по автоматизированному проектированию нефтегазопромыслового оборудования осуществляются в специализированных организациях. Например, разработана система автоматизированнго проектирования буровых долот, редукторов, насосов. Проверочные расчеты деталей и сборочных единиц по существующим методам с использованием ЭВМ применяют довольно широко и используют готовые отработанные методики; составление по ним программ не представляет большой трудности. Однако практика показала, что во многих случаях программы громоздки и неэффективны, так как они требуют высокой степени формализации всех понятий и операций. Первая и третья группы задач могут рассматриваться как ступени, ведущие к довольно перспективному машинному проектированию. Методики проверочных и проектировочных расчетов характеризуются большой общностью, что позволяет по одной программе рассчитывать конструкции одного класса. Современные ЭВМ открывают большие перспективы для оптимизации технических решений и позволяют использовать математическую теорию планирования эксперимента, в результате чего можно получить необходимые экспериментальные данные с минимальными затратами средств и времени при исследовании сложных технических систем. Если программы предполагают использовать в САПР, то должна быть предусмотрена возможность их «стыковки», чтобы можно было рассчитывать и оптимизировать сложные конструкции, включающие различные сборки. При машинном проектировании невозможно заранее предусмотреть все варианты поиска оптимального решения. В связи с этим важную роль приобретает режим диалога «человек – машина». ЭЦВМ выдает на дисплей или в печать ту или иную информацию, а человек после ее анализа вводит дополнительные данные и определяет направление дальнейшего решения. Например, при расчете валов на основании выданных минимальных запасов прочности конструктор может при необходимости изменять конструктивные размеры вала, материал, термообработку и т. д. После этого машина вновь считает слабое сечение и т, д. Режим диалога можно использовать при определении параметров подъемного механизма буровой установки. Следует и  меть в виду, что применение ЭЦВМ может дать значительный эффект, так как позволяет ускорить проектирование в 7—10 раз и повысить качество проекта за счет выбора оптимального варианта. При «ручном» проектировании сложных конструкций затраты на выбор оптимального решения растут с увеличением рис. 6.1.сложности конструкций. меть в виду, что применение ЭЦВМ может дать значительный эффект, так как позволяет ускорить проектирование в 7—10 раз и повысить качество проекта за счет выбора оптимального варианта. При «ручном» проектировании сложных конструкций затраты на выбор оптимального решения растут с увеличением рис. 6.1.сложности конструкций.При САПР выбирают оптимальные конструктивные решения, после чего разрабатывают и выдают в готовом виде всю проектную документацию. Примерная блок-схема процесса синтеза оптимальной конструкции приведена на рис. 6.1. Отметим, что проектировочные расчеты имеют интенсивный характер и выполняются многократно, как правило, задачи проектирования являются многокритериальными. Поэтому ЭЦВМ разрабатывает не один, а ряд допустимых вариантов конструкций (при которых все критерии оптимальности имеют действительные значения), выбор же окончательного решения остается за человеком. Создание САПР — достаточно сложная проблема, так как она связана с решением задач методологии, организации и технического обеспечения. Современные ЭВМ обеспечивают возможность оператору работать со всеми видами графической и другой информации в режиме диалога. Работы в области автоматизации проектирования бурового оборудования ведут в ОКБ Волгоградского завода буровой техники. Разработанные программы сейчас широко используют при расчетах и проектировании. Рассмотрим один из возможных вариантов подхода при автоматизированном проектировании. Вначале на экран дисплея выводят ряд возможных схем прототипов конструкций, например коробки перемены передач лебедки или ротора, привода насоса, из которых конструктор должен выбрать с помощью ЭВМ один или несколько вариантов для дальнейшей проработки. При поиске варианта, по существу, решаются главные вопросы, касающиеся выбора рациональной схемы конструкции и действия сил, компоновки передач, расположения валов, формы деталей и т.д. Далее на экран дисплея с помощью светового пера или клавиатуры вызывается первый, выбранный для разработки вариант конструкции в увеличенном масштабе с большими подробностями. В ЭВМ вводят исходные данные и ведут расчет в автоматическом режиме. В первую очередь рассчитывают и оптимизируют передачи и их основные параметры. Например, оптимизируют разбивку общего передаточного отношения по ступеням или передачам. Оптимизация может выполняться по различным критериям - габаритам, массе, стоимости. Эта задача может решаться методом случайного поиска. После проведения расчетов, используя алгоритмы конструктивных соотношений, с учетом ГОСТов определяют основные размеры межосевых расстояний, элементов передач и конструктивных пропорций. Далее выбранный вариант конструкции трансформируется в соответствии с полученными размерами. В результате на экране графического дисплея получается изображение разрабатываемого объекта в требуемом масштабе. Оператор проверяет конструкцию и вносит необходимые изменения с помощью светового пера или клавиатуры. После внесения изменений конструктором расчеты могут выполняться повторно. Заключительным этапом являются поверочные расчеты, определяющие прочность, а в случаях надобности проводится расчет жесткости элементов, их массы и т. д. Все основные результаты, полученные при проектировании, выводятся в печать. При необходимости подобные расчеты проводятся и с другими вариантами конструкции. На основании полученных данных о массе, конструкции и ее габаритах с учетом обобщенных критериев, определяющих совершенство конструкции, проектировщик делает окончательный выбор варианта и выводит изображение на графопостроитель. При автоматизированном проектировании могут быть использованы и другие подходы. Автоматизированное проектирование некоторых деталей и узлов стандартизировано. |