Конспект лекций РиКМОНГП. Конспект лекций по дисциплине Расчет и конструирование машин и оборудования нефтяных и газовых промыслов Для специальности

Скачать 2.08 Mb. Скачать 2.08 Mb.

|

|

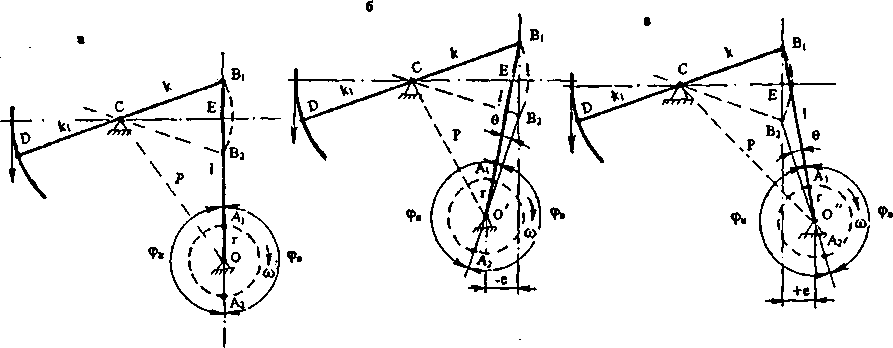

3.2.3 Анализ кинематики аксиальных и дезаксиальных станков-качалок Основное функциональное отличие станков-качалок аксиального и дезаксиального типов заключается в том, что аксиальные преобразующие механизмы обеспечивают примерное равенство продолжительности восходящего и нисходящего ходов балансира за счет равенства средних скоростей движения балансира станка-качалки вверх и вниз, тогда как у дезаксиальных механизмов это условие преднамеренно не соблюдается. Обе схемы механизмов имеют свои достоинства и недостатки, поэтому, выбирая один или другой тип механизма, стремятся получить наибольшие преимущества от применения штанговой установки в конкретных промысловых условиях. Для получения одинаковой средней скорости при ходе вверх и вниз требуется, чтобы в крайних мертвых положениях механизма кривошип и шатун лежали на одной вертикальной прямой, проходящей через центр вращения кривошипа. Таким образом, симметричное колебание балансира станка-качалки относительно горизонтального положения обеспечивается, если в крайних положениях (точки В1 и В2 на рис 3.18, а) шарнирное сочленение шатуна 1 с задним плечом балансира к оказывается на одной вертикали с осью вращения кривошипа 0, т.е. с осью кривошипного вала редуктора. Точки А1 и А2 - крайние верхнее и нижнее положения кривошипа г. Из прямоугольных треугольников СОЕ и CB1E имеем (СЕ)2 = (СО)2 - (ОЕ)2 и (СЕ)2 = (СВ1)2 - (В1Е)2 или (СО)2-(ОЕ)2=(СВ1)2-(В1Е)2 Принимая общепринятые обозначения, указанные на рисунке, и имея в виду, что B1B2 = 2 r (т.к. B1E = r) и ОЕ = 1, получаемР2 + r 2 = k2 + I2  Рис.3.18. Кинематические схемы преобразующего механизма обычных станков-качалок: а - аксиальная; б - дезаксиальная с отрицательным дезаксиалом; в - дезаксиальная с положительным дезаксиальом. Найденное соотношение длин звеньев преобразующего механизма станка-качалки и обеспечивает симметричную работу механизма, т.е. отклонение точек B1 и В2 на одинаковое расстояние от горизонтали СЕ. При постоянной угловой скорости вращения кривошипа ω это приводит к равенству средних скоростей и продолжительности движения точки подвеса штанг D, а с ней и колонны штанг, вверх и вниз. Из приведенного выражения, однако, видно, что равенство соблюдается только для одного значения радиуса кривошипа r. При необходимости изменения длины хода точки подвеса штанг радиус r меняется и равенство нарушается. Следовательно, станки-качалки, выполненные на основе указанных условий, можно считать аксиальными с некоторой натяжкой. Обычно конструкция проектируется таким образом, чтобы полная симметрия обеспечивалась при предельной длине хода данного типа станка-качалки. В этом случае при уменьшении длины хода (радиуса кривошипа r) скорость хода вверх υB точки подвеса штанг получается несколько меньше скорости хода вниз υн. Многие годы отечественной промышленностью все станки-качалки выпускались исключительно в аксиальном исполнении. Проектировщики руководствовались при этом следующими соображениями. Применять кинематическую схему, при которой скорость движения колонны штанг вверх υв будет больше ее движения вниз υн явно нецелесообразно, т.к. статические нагрузки при ходе вверх значительно выше, чем при ходе вниз. Со скоростью возрастут ускорения, а вместе с ними и динамические нагрузки, что вызовет значительную перегруженность механизма станка-качалки, его двигателя, отразится на долговечности насосных штанг и т.д. С другой стороны, если выполнить кинематическую схему так, чтобы обеспечивалось противоположное условие υв < υн то появляются другие недостатки. Продолжительность восходящего хода увеличивается и вследствие этого возрастают утечки отбираемой жидкости из зазоров между плунжером и цилиндром штангового насоса, особенно при большой величине начального зазора (2м и 3м группы посадок) и изношенной трущейся паре. Кроме того, колонна штанг при быстром движении вниз может подвергаться продольному изгибу, особенно в наклонных скважинах, что вызовет преждевременные усталостные разрушения штанг, а изгиб штанг приведет к более интенсивному их контакту с трубами и повышенному износу как самих штанг, так и НКТ. Оценка воздействия описанных противостоящих факторов на эксплуатационные характеристики привела проектировщиков советских станков-качалок к желанию иметь оптимальные условия работы штанговых установок за счет равенства υв = υн . В последние годы, начиная с разработки отраслевого стандарта ОСТ 26-16-08-87, все шире внедряются дезаксиальные станки-качалки, которые в конкретных промысловых условиях могут оказаться предпочтительнее аксиальных. Рассмотрим схему дезаксиального механизма с отрицательным дезаксиалом (рис 3.18, б), у которого ось вращения кривошипа О' смещена влево от вертикали В1В2 на величину дезаксиала (-е). При ходе точки подвеса штанг D вверх кривошип О'А проходит путь от точки А1 до точки А2, соответствующий углу поворота φв, а при обратном ходе точки D кривошип продолжает движение от точки А2 до точки А1, проходя расстояние, соответствующее углу поворота φн. Угол φв больше угла φн на величину угла дезаксиала θ, т.е. при ходе вверх φв = 180° + θ и, соответственно, при ходе вниз φн = 180° - θ. При постоянной скорости вращения кривошипа ω углы его поворота φв и φн соответствуют времени движения головки балансира вверх tв и вниз tн. Поскольку путь точки D балансира вверх и вниз одинаков и равен длине хода So, то средние скорости соответственно Так как φв > φн , то и tв > tн , поэтому υв <υн . Таким образом, данная схема обеспечивает замедленное движение колонны штанг вверх и ускоренное - вниз.

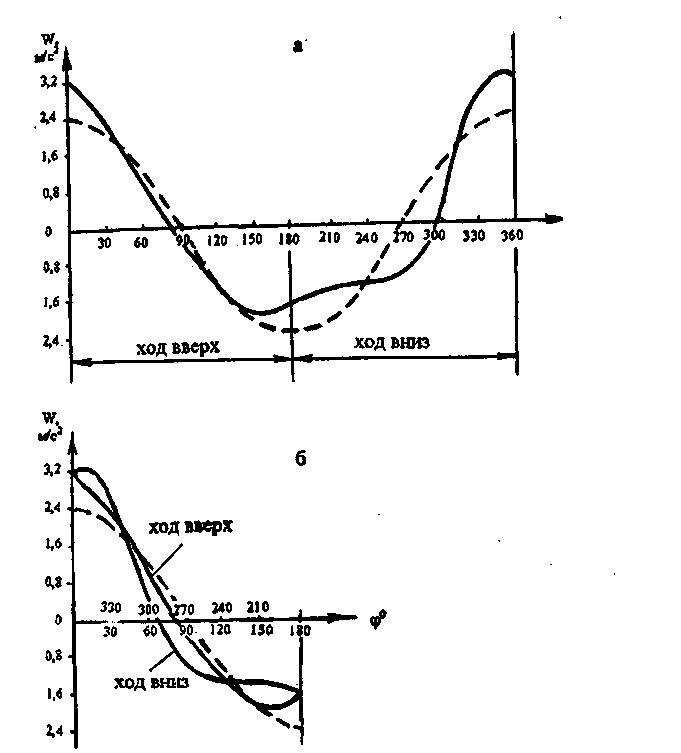

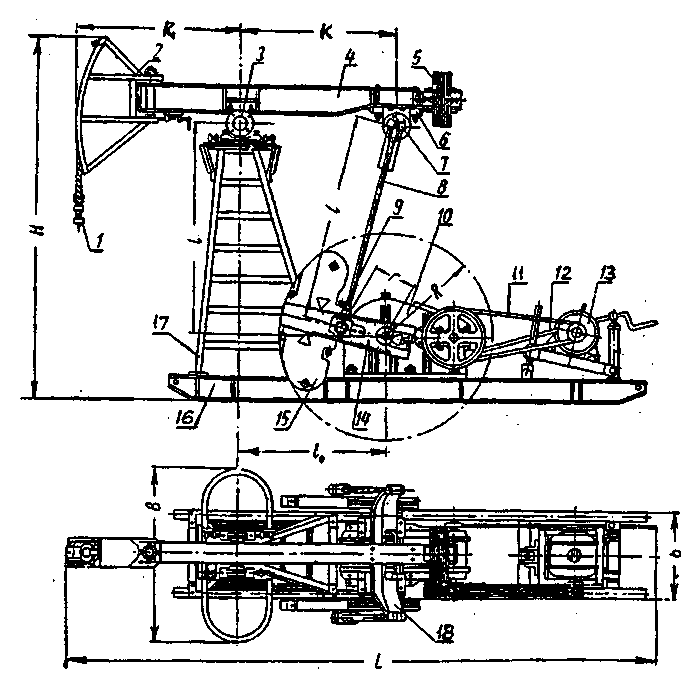

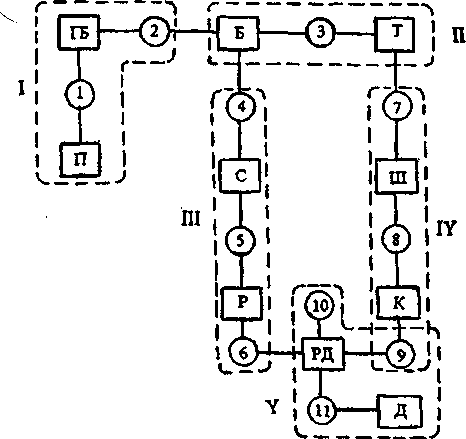

Получили распространение станки-качалки с величиной дезаксиала θ = 9°, для которых при отрицательном дезаксиале Отношение Соответственно Следовательно, время движения головки балансира вверх примерно на 10 % больше времени движения вниз, а средняя скорость движения вверх, наоборот, меньше, чем вниз, на те же 10 %. В станках-качалках американской фирмы Lufkn типа Mark // с перенесенными вперед кривошипами (с одноплечим балансиром) указанные соотношения значительно увеличены. Угол поворота кривошипа при подъеме штанг составляет в них 195°, а при спуске - 165°. Следовательно, разница в средних скоростях движения штанг вверх и вниз доведена до 18°, что по данным фирмы позволяет вдвое снизить потребную мощность и на 20 % -потребляемую энергию. Характер влияния дезаксиала (отрицательного или положительного) проявляется только в сочетании кинематической схемы с направлением вращения кривошипа. Известно следующее правило. При отрицательном дезаксиале, если направления вращения кривошипа и балансира одинаковы (как показано на рис 3.18, б), то υв < υн если различны, то υв > υн . При положительном дезаксиале,если направления вращения кривошипа и балансира одинаковы (как показано на рис 3.18, в), то υв > υн , если различны, то υв < υн Поскольку любой станок-качалка имеет сдвоенный кривошипно-шатунный механизм, объединяемый вверху траверсой ВВ, а внизу ведомым валом редуктора 00 (рис 3.17), то механизм симметричен относительно оси балансира, т.е. продольной оси конструкции станка-качалки, но он не симметричен в поперечной плоскости. При виде на установку с одной стороны кривошипы вращаются по часовой стрелке, а при виде с другой - против часовой стрелки. Поэтому при анализе кинематики и динамики установки необходимо учитывать положение станка-качалки относительно скважины в совокупности с направлением вращения кривошипа. Как только что было отмечено, это имеет принципиальное значение для дезаксиальных механизмов. Установлено также, что направление вращения кривошипов отражается и на динамике штанговой установки с обычным аксиальным станком-качалкой. Известно, что динамические нагрузки, действующие на установку, непосредственно связаны с величиной и законом изменения ускорений в точке подвеса штанг. Известно также, что ускорения за полный оборот кривошипов (один двойной ход балансира) изменяются несимметрично при ходе вверх и вниз. Это видно из диаграммы (рис 3.19, а). Еще отчетливей разница в ускорениях просматривается, если совместить правую часть диаграммы, соответствующую ходу вверх, с левой, соответствующей ходу вниз, как это сделано на рис 3.19, б. Следовательно, при симметричном положении кривошипа справа и слева от верхней мертвой точки ускорения различны. Более благоприятными будут условия, когда ходу вверх соответствуют меньшие по величине ускорения. На основании сказанного рекомендуется для станков-качалок аксиального типа вращение кривошипа выбирать по часовой стрелке при устье скважины, расположенном слева от наблюдателя. Промысловыми испытаниями подтверждено, что в этом случае динамические нагрузки на установку значительно меньше, чем при вращении в обратном направлении.  Рис. 3.19 Диаграмма изменения ускорений цикл в зависимости от угла поворота кривошипов: а - полная; б - совмещенная для хода вверх и вниз Примечание: пунктиром показана идеальная кривая при гармоническом законе движения Для станков-качалок с одноплечим балансиром динамические нагрузки меньше при вращении кривошипа против часовой стрелки (устье скважины слева от наблюдателя). 3.2.3 Основные параметры Главные технические данные, характеризующие эксплуатационные качества станков-качалок и подлежащие учету при проектировании: 1. Максимальная допустимая нагрузка в точке подвеса штанг, которая определяет пределы применения установки по глубине скважины при разных диаметрах насосов. Нагрузка выражается в килоньютонах, а в старых конструкциях определялась в тоннах. В мировой практике известны приводы с допускаемой нагрузкой от 10 до 200 кН. Диапазон этого показателя для станков-качалок, применяемых в АО «Татнефть», составляет от 30 до 120 кН. 2. Максимальная длина хода устьевого штока в метрах. Этот параметр в значительной степени определяет производительность УШСН, а также, в первом приближении, габариты и массу привода. По наибольшей длине хода станки-качалки имеют диапазон от 0,4 до 7,6 м, а из применяемых на промыслах Татарстана - от 0,4 до 3,5 м. 3. Крутящий момент на ведомом валу редуктора в кНм (в старой системе единиц в кгсМ). Этот показатель определяет силовые возможности штанговой установки, а также габариты, массу и стоимость редуктора. Значение этого параметра подчеркивается, например, тем, что по стандарту АРИ (Американский нефтяной институт) он становится по важности на первое место в обозначениях приводов. В существующих в мировой практике приводах этот показатель имеет широкий диапазон - от 0,7 до 400 кН-м и более; в станках-качалках, применяемых в АО «Татнефть», - от 6,3 до 56 кН-м. Некоторые изготовители указывают максимальный допустимый крутящий момент, тогда как другие - номинальный. Указание номинального момента предполагает отработку редуктором некоторого среднестатистического срока службы при определенной частоте вращения входного вала и заданном коэффициенте полезного действия. 4. Максимальное число двойных ходов точки подвеса штанг в минуту. Этот показатель характеризует режим откачки и, наряду с длиной хода, производительность установки. Обычно максимальная частота качаний не превышает 15 в минуту. Сейчас четко просматривается тенденция снижения данного показателя до 1- 2 качаний в минуту и даже меньшего. Это объясняется, с одной стороны, снижением дебита скважин и, с другой стороны, стремлением повысить долговечность оборудования УШСН (в первую очередь насосных штанг), технический ресурс которого напрямую связан с цикличностью нагружения установки. 5. Тип балансира - двуплечий или одноплечий. 6. Система уравновешивания привода. 7. Характеристика приводного двигателя (тип, мощность, частота вращения, пусковая характеристика). 8. Вид механической трансмиссии (количество ступеней и передаточное число редуктора, количество клиновых ремней и пр.). 9. Габаритные размеры привода, мм (длина, ширина, высота). 10.Масса привода, кг. Наиболее важные параметры отражаются в условном обозначении приводов штанговых насосов. Как правило, это первые три показателя из числа перечисленных. Существует различие в условных обозначениях однотипной продукции, системе единиц, наличии или отсутствии признаков исполнения привода, что создает определенные трудности для предприятий, эксплуатирующих УШСН. Поэтому назрела необходимость унификации параметров и приведения системы обозначений штанговых приводов к единой. К числу важнейших эксплуатационных характеристик станков-качалок следует отнести также показатели надежности, которые обычно определяются в часах (с последующим укрупнением до суток и лет): это наработка на отказ, ресурс до первого капитального ремонта, полный срок службы. 3.2.4 Выбор схемы и компоновка станков-качалок Типовая конструкция обычных отечественных станков-качалок сложилась в пятидесятые годы с началом их серийного выпуска в соответствии с ГОСТ 5866-56 (рис. 3.20), хотя стандартом конструкция узлов не определялась. Все основные узлы станка-качалки составляют в совокупности единую взаимосвязанную функциональную схему, представленную на рис.3.21. Узел подвески устьевого штока связывает станок-качалку с колонной насосных штанг и включает собственно подвеску, головку балансира и соединяющий их канат. Сама подвеска состоит из верхней и нижней траверс, двух зажимов каната и зажима устьевого штока. В подвеске может устанавливаться гидравлический динамограф для проведения диагностирования состояния скважины и скважинного оборудования. Головка балансира имеет сварную конструкцию с дугообразной формой рабочей части. Сочетание гибкой связи подвески с дугообразной головкой балансира позволяет обеспечивать прямолинейность движения точки подвеса штанг, т.е. вертикальное, без отклонений, перемещение устьевого штока. Это условие является обязательным из-за необходимости герметизации устья скважины. Головка балансира должна соединяться с балансиром шарнирно для возможности освобождения пространства над скважиной в процессе проведения подземного ремонта. Другие теоретически возможные для этого пути, например, поворот целиком балансира или всего привода, перемещение привода от устья скважины практически слишком сложны и для балансирных приводов не применяются. Поэтому шарнирное соединение позволяет перемещать только головку балансира либо относительно горизонтальной оси откидыванием головки на тело балансира, как это производится в маломощных станках-качалках, либо поворотом ее в стороны в пределах 180°, что делается в подавляющем большинстве конструкций. В последнем случае шарнир располагается вертикально и представляет собой массивную ось в сочетании  Рис.3.20 Типовая конструкция обычного станка-качалки (по ГОСТ 5866-56): 1 - канатная подвеска; 2 - головка балансира; 3 - опора балансира; 4 - балансир; 5 - балансирные противовесы; 6 - опора траверсы; 7 - верхняя головка шатуна; 8 - шатун; 9 - нижняя головка шатуна; 10 - редуктор; 11 - клиноременная передача; 12 - ручка управления тормозом; 13 - электродвигатель; 14 - кривошип; 15 - кривошипные противовесы; 16-рама; 17 - стойка; 18 – траверса с шайбой головки балансира. Для фиксации головки в рабочем положении в шайбе предусмотрен паз, в который входит клин защелки, прикрепленной к телу балансира. С целью упрощения поворота головки балансира в некоторых современных станках-качалках предусмотрен червячный механизм с ручным управлением. Более удачным считается новое конструктивное решение, когда головка балансира соединяется с телом балансира с помощью четырех вертикально расположенных штырей; при необходимости поворота головки два из них с одной стороны убираются и головка поворачивается в нужную сторону относительно двух других. Такой вариант не требует применения специальных фиксаторов. Балансир изготовляется из профильного проката, обычно из двутавров, устанавливается на стойке посредством промежуточной опоры, состоящей из оси, смонтированной на роликоподшипниках. Опорная часть балансира конструктивно выполнена так, что он может в некоторых пределах перемещаться по горизонтали для возможности центрирования станка-качалки относительно устья скважины при монтаже. К балансиру шарнирно при помощи сферического роликоподшипника крепится траверса. Наличие сферического подшипника позволяет компенсировать все отклонения в размерах и расположении двух шатунов, которые шарнирно присоединены к траверсе.  Рис. 3.21 Функциональная схема станка-качалки: I - узел подвески устьевого штока; II - узел балансира; III- шатунно-кривошипныйузел; 1Y- опорная металлоконструкция; Y - силовой привод П - подвеса канатная; ГБ - головка балансира; Б - балансир; Т - траверса; С - стойка; Р - рама; Ш - шатуны; К - кривошипы; РД - редуктор; Д- двигатель I - канат подвески; 2 - соединение головки с балансиром; 3 - подшипник траверсы; 4 - опора балансира; 5 -соединение стойки и рамы; 6 - основание редуктора; 7 - верхняя головка шатуна; 8 - нижняя головка шатуна; 9 – ведомый вал редуктора; 10 - тормозная система; 11- клиноременная передача Траверса является соединительным звеном между балансиром и двумя симметрично работающими шатунами. Конструкция траверсы в старых станках-качалках имела вид сложной рогообразной сварной балки, а в дальнейшем в связи с совершенствованием технологии изготовления, повышением точности сборки была упрощена и заменена на балку прямолинейной формы из профильного проката. В маломощных приводах траверса выполняются в виде оси из круглого проката. Средняя часть траверсы снабжена подшипником, корпус которого крепится к полкам балансира, а концы оси, проходящей через подшипник, фиксируются в отверстиях двух кронштейнов, которые крепятся к полкам траверсы. Принципиально возможны различные варианты расположения опоры балансира и траверсы относительно друг друга и тела балансира: 1) обе опоры расположены под балансиром; 2) обе поры расположены над балансиром; 3) опора балансира расположена над, а опора траверсы - под балансиром; 4) опора балансира расположена под, а опора траверсы - над балансиром. Практика эксплуатации показала наибольшую рациональность первого варианта данного узла. Шатунно-кривошипный узел состоит из парных шатунов и кривошипов, а также включает противовесы. Шатун изготовляется из трубного проката и оборудуется сверху и снизу так называемыми верхней и нижней головками. Верхняя головка приварена к телу шатуна и с помощью пальца шарнирно присоединена к траверсе. Нижняя головка состоит из башмака, приваренного к телу шатуна, и подшипника, корпус которого крепится к башмаку болтами. Ось подшипника вставляется в какое-либо отверстие кривошипа и затягивается гайками. Верхнее соединение шатуна с траверсой выполнено в виде опоры скольжения и сохраняется постоянно, а нижнее - в виде подшипника качения - может периодически менять свое положение относительно кривошипа. Кривошип может иметь различную фигурную форму (круглую, полукруглую, У-образную), но нормальная форма - в виде прямоугольного параллелепипеда или прямоугольной усеченной пирамиды, в которых выполняется от трех до восьми отверстий. При перестановке пальцев (осей) нижних головок шатунов в различные отверстия кривошипов изменяется рабочий радиус кривошипов и, следовательно, длина хода точки подвеса штанг (для равноплечего балансира S = 2r). Операция перестановки шатунов - сложная, трудоемкая и представляет собой одну из проблем, требующих практического решения, т.к. попытки отказа от ступенчатого изменения длины хода и перехода к плавному ее регулированию предпринимались давно, но оказывались неудачными. Кривошип посажен на ведомом валу редуктора с помощью клеммового соединения и стяжек на шпонке. В станках-качалках с механической системой уравновешения масса чугунных кривошипов принимается большой с целью уравновешивания установки. Однако только этой массы недостаточно, поэтому на каждом кривошипе дополнительно устанавливается от одного до четырех тяжелых противовесов. Противовесы могут при необходимости перемещаться вдоль кривошипов в расчетное положение. Перемещение противовесов осуществляется либо с помощью средств и устройств, не входящих в состав станка-качалки (это характерно для устаревших конструкций), либо за счет специального конструктивного оформления кривошипов и противовесов, например, применения реечного механизма с ручным управлением. Для этого в кривошипе имеются Т-образные пазы, вдоль которых размещаются рейки, и предусмотрены шкалы отсчета. Перемещение противовесов осуществляется с помощью рукоятки с шестерней. Опорную часть станка-качалки составляет металлоконструкция из рамы и стойки. Рама изготовляется сваркой из профильного проката, обычно в виде двух параллельных полозьев, соединенных поперечными связями. С целью увеличения жесткости рамы связующие элементы со стороны расположения скважины могут быть удлинены и тогда вся рама становится Т-образной. Стойка также изготовлена из профильного проката, имеет 3 или 4 ноги, прикрепляется к раме сваркой или, чаще, болтами. При любом исполнении конструкция стойки должна быть не только прочной, но и жесткой, чтобы исключать расшатывание механизма станка-качалки. Сверху стойка оборудована плитой, на которой установлена опора балансира. На плите имеется четыре упора с установочными винтами, позволяющими перемещать балансир в продольном направлении. Стойка снабжается стремянкой, верхней площадкой и поручнями для возможности, удобства и безопасности обслуживания узлов, расположенных вверху привода. В современных конструкциях имеется также смотровая площадка, поднятая над рамой выше механической трансмиссии. Силовой привод станка-качалки включает двигатель, клино-ременную передачу, редуктор и тормозную систему Клиноременная передача в сочетании с редуктором обеспечивают замедленную частоту вращения ведомого вала редуктора с кривошипами nдв - частота вращения двигателя, мин"1; iрп - передаточное число клиноременной передачи; iред - передаточное число редуктора. Двигатели в отечественной практике исключительно электрические, обычно переменного тока, асинхронные, с короткозамкнутым ротором, с повышенным пусковым моментом, имеющие частоту вращения до 1500 мин"1. Двигатель устанавливается на поворотной раме, которая обеспечивает возможность смены и натяжения клиновых ремней, с помощью чего двигатель обычно соединяется с редуктором. Непосредственно двигатель крепится к салазкам, которые прикреплены к раме. Поворот рамы с салазками обеспечивается вращением ходового винта или двух винтов в мощных установках. На валу двигателя устанавливаются быстросменные шкивы клиноременной передачи. Предпринимаются попытки применения универсальных шкивов, облегчающих переход с одного диаметра на другой. В некоторых станках-качалках применяются двигатели, объединенные с редуктором в единый агрегат - так называемый мотор-редуктор. Ограниченно применяются регулируемые многоскоростные асинхронные электродвигатели. Перспективным и имеющим уже практическое осуществление направлением считается использование в приводе электродвигателей постоянного тока, которые позволяют отказаться от ременной передачи и обеспечить плавное бесступенчатое регулирование частоты хода станков-качалок. Наряду с классическим местом расположения двигателя в конце рамы за редуктором возможен вариант расположения двигателя между редуктором и скважиной. По высоте расположения двигателя в тумбовом варианте имеются две разновидности: а) двигатель располагается на тумбе на одном уровне с редуктором; б) двигатель монтируется на раме станка-качалки, а редуктор - на тумбе. Клиноременная передача от двигателя на ведущий вал редуктора широко распространена в серийных станках-качалках и выполняет несколько важных функций, в числе которых дополнительное к редуктору понижение передаточного число трансмиссии и возможность регулирования числа качаний балансира. Последняя операция осуществляется при неизменном, как правило, диаметре большого шкива на валу редуктора, хотя имеются исключения, предполагающие замену и этого шкива. Передаточное число ременной передачи 2,5 - 5,0 в зависимости от диаметра быстросменных шкивов. Наличие ременной передачи в трансмиссии объясняется и более общими соображениями, связанными с определенными достоинствами самой передачи, а именно, плавностью работы, смягчением толчков, предохранением механизмов от перегрузок за счет проскальзывания. Поэтому по общим правилам проектирования кинематических цепей рекомендуется включать в них при возможности в качества одного из звеньев ременную передачу, что и сделано в станках-качалках. Число ремней передачи - от трех до шести. Тормоз станка-качалки предназначен для оперативной остановки преобразующего механизма в заданном положении. Тормоз фрикционный, бывает барабанного (радиального) и дискового (аксиального) принципа действия; устанавливается на ведущем валу редуктора со стороны, противоположной установке ременного шкива. Тормоз барабанного типа может быть с наружными и внутренними колодками. Управление тормозом ручное с помощью винтовой, рычажной или рычажно-винтовой системы. В наиболее распространенных двухколодочных тормозах зажим и освобождение тормозного шкива колодками производится с помощью дифференциального винта с правой и левой нарезкой, вращение которого осуществляется посредством длинного стержня с рукояткой, вынесенной в безопасную зону за раму станка-качалки. В новых конструкциях приводов, например, в ПШГН, тормозные колодки стягиваются и освобождаются не с помощью винтов, а посредством рычажной системы и вертикального поворотного рычага управления, что позволяет более легко, оперативно и точно остановить механизм станка-качалки в требуемом положении. Станки-качалки СКР оснащаются быстродействующими дисковыми тормозами. Из своеобразных конструкций можно отметить применяемый за рубежом вариант размещения тормоза внутри ведомого шкива клиноременной передачи. Тормозная система может также быть ленточной. Редуктор является непременным элементом механизма станка-качалки и в сочетании с ременной передачей или самостоятельно обеспечивает снижение частоты вращения двигателя до необходимой на ведомом валу и, соответственно, определяет частоту качаний балансира. Надежность редукторов во многом определяет межремонтный период работы станка-качалки в целом, поэтому главный показатель редуктора - его крутящий момент - входит в число основных показателей привода. Чаще всего применяются двухступенчатые редукторы с передаточным числом около 40, с цилиндрическими зубчатыми передачами. С учетом симметричной схемы преобразующего механизма станка-качалки с двумя кривошипами передачи редуктора также компонуются симметрично относительно продольной оси редуктора. Исключения в этом отношении есть, но редки. Для получения симметричного расположения одна из пар передач выполняется в раздвоенном виде и монтируется по обе стороны от нераздвоенной передачи. Обычно раздвоенной делается быстроходная ступень. По форме зубьев зубчатые колеса бывают прямозубыми, косозубыми и шевронными, причем, в одном редукторе возможно сочетание различных вариантов. С видом зубчатой передачи связан тип подшипников, устанавливаемых на том или ином валу. Форма зацепления зубьев в редукторах - эвольвентная или системы Новикова. Оба вида зацепления были созданы в России: эвольвентная - в 1754 г. академиком Леонардом Эйлером, Новикова -в 1954 г. доктором технических наук М.Л.Новиковым. Система зацепления Новикова обладает повышенной нагрузочной способностью. С 1958 г. АзИНМАШем были начаты исследования по возможности применения этой передачи в редукторах станков-качалок, были доказаны ее преимущества по сравнению с эвольвентной в отношении получаемых габаритов, массы и долговечности редукторов. В 1959- 66 г.г. новая система зацепления стала внедряться в конструкциях редукторов сначала типа РДН, затем ЦЦН и, наконец Ц2Н, пошедшего в серию. В цилиндрических редукторах оси валов расположены в одной плоскости, что позволяет разъем крышки с корпусом выполнять в горизонтальной плоскости, проходящей через оси валов. Таким образом, по этому признаку стандартные редукторы относятся к горизонтально-разъемному типу. Симметричная конструкция редукторов позволяет поворачивать валы на 180° после износа зубьев колес с целью увеличения долговечности. Ведомый вал редуктора с этой же целью имеет на каждом конце два шпоночных паза, расположенных под углом 90°, что позволяет установить кривошипы в новые положения при износе шпоночных пазов вала. В мощных станках-качалках ведомый вал иногда монтируется на опорах скольжения, имеющих большую несущую способность по сравнению с подшипниками качения. Эти редукторы с учетом характера осуществления смазки допускают строго ориентированное направление вращения, указываемое стрелкой на корпусе редуктора. Корпус редуктора может быть выполнен из стали, чугуна, алюминия. Корпус снабжается всеми необходимыми атрибутами для обслуживания - горловиной для заливки масла, сливными отверстиями, маслоуказателями и др. Существенное эксплуатационное различие редукторов связано с системой смазки. В этом отношении редукторы можно подразделить на две группы: в одних система смазки общая, картерная, в других - зубчатые колеса смазываются залитым в картер маслом, а подшипники осей имеют индивидуальную изолированную от общей ванны консистентную смазку. Высота установки редуктора на раме станка-качалки имеет принципиальное значение для монтажа привода. Для вращения кривошипов необходимо пространство снизу, которое может быть обеспечено либо поднятием редуктора на раме станка-качалки, либо поднятием всего станка-качалки. В первых советских конструкциях редукторы располагались только непосредственно на раме станка-качалки, но уже следующее поколение приводов предусматривало возможность установки редукторов на высокой подставке - тумбе. В первом варианте станку-качалке требуется высокий фундамент для возможности вращения кривошипов, во втором - минимальный по высоте. Второй вариант впоследствии получил название «тумбового» и станки-качалки, выполненные по нему, должны получать в шифре литеру «Т». Выпуск станков-качалок в двух вариантах чрезвычайно удобен потребителям, т.к. позволяет принять наиболее рациональное и экономичное решение в зависимости от конкретных местных условий, связанных со строительством фундамента (его материалом, грунтом и др.). В последние годы в связи с падением дебита скважин остро появилась необходимость в тихоходных станках-качалках с числом качаний в минуту до двух-одного и менее. С этой целью в ПО «Татнефть» был разработан вариант с дополнительной клиноременной передачей. Решение отличалось простотой и возможностью переделки серийных станков-качалок силами нефтяников, однако было паллиативным, временным. Естественно, более целесообразным явилось комплектование станков-качалок трехступенчатыми цилиндрическими редукторами с повышенными передаточными числами (до 125), и такое оборудование сейчас выпускается серийно. В качестве исторической справедливости надо отметить, что впервые трехступенчатый редуктор был применен в станках-качалках СКН 15-6010 и СКП-4512 с пневматическим управлением несколько десятков лет назад. Тогда же предпринималась попытка применения трехступенчатого цилиндрическо-конического редуктора с быстроходной конической передачей. В этом варианте коническая передача непосредственно соединялась с двигателем, без ременной передачи. Однако при таком присоединении к асинхронному электродвигателю, имеющему жесткую характеристику, станок-качалка может работать только при одном числе ходов, не допуская регулирования режима. По этой причине, а также из-за отсутствия особой необходимости в тот период такой редуктор внедрен не был. В последние годы созданы промышленные преобразующие устройства, позволяющие применять в качестве двигателя станка-качалки регулируемые электродвигатели, которые могут в определенном диапазоне изменять частоту вращения. Это позволяет отказаться от ременной передачи и, вернувшись к старой идее, применять в приводе цилиндрическо-конический редуктор. Такие редукторы уже существуют и применяются в некоторых типах станков-качалок. Создание трехступенчатых редукторов потребовало решения вопросов рационального разъема корпусов редукторов, поэтому появились такие варианты как наклонная плоскость разъема, проходящая через оси всех четырех валов. |