Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

|

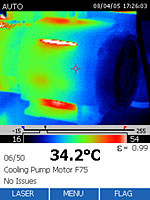

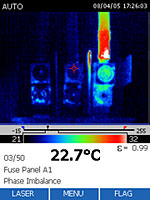

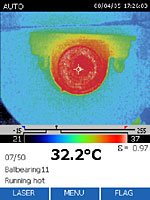

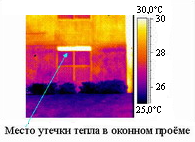

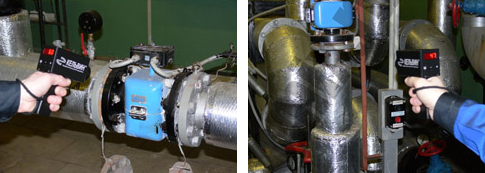

XI. ТЕПЛОВОЙ КОНТРОЛЬ Тепловой вид неразрушающего контроля включает в себя методы инфракрасной дефектоскопии и пирометрии. Инфракрасная дефектоскопия нашла применение в гражданской промышленности лишь в конце 1970-х годов. Метод основан на том, что в местах дефектов металла подогретого объекта или в зонах утонения стенок трубопровода с подогретой средой тепло передается от внутренней к внешней поверхности стенки несколько в большей степени, чем в окружающих бездефектных зонах. Тепловизор преобразует картину теплового распределения на поверхности объекта в видеоизображение. Чувствительность современных тепловизоров исчисляется десятыми долями градуса. Внешний вид некоторых тепловидеокамер показан на рисунке 34. Все приборы снабжены лазерным указателем рассматриваемой зоны.     а) б) в) г) Рисунок 34. Некоторые современные модели тепловизоров: а) «SAT S-160»; б) «SAT S-280»; в) «SAT HY-6800» г) «SAT G-90». На современном этапе дистанционность инфракрасного метода дефектоскопии характеризуется удовлетворительной достоверностью контроля объекта, нагретого относительно окружающей среды на 50º, с расстояния до 50 м. Результаты контроля в режиме реального времени записываются на магнитный или лазерный носитель. Распределение температуры принимаемого теплоизлучения по шкале Цельсия характеризуется тонами и оттенками цветового изображения на тепловидеокадре. На рисунке 35 показан процесс обследования тепловизором агрегата (электродвигателя), а на рисунке 36 приведены некоторые примеры термограмм – итоговых документов инфракрасной дефектоскопии объектов.  Рисунок 35. Процесс обследования тепловизором работающего агрегата.   а) б)   в) г) Рисунок 36: а) перегрев электродвигателя может указывать на заниженные номинальные характеристики, недостаточное охлаждение или проблемы с электропитанием; б) разность температур между электроклеммами может указывать на несимметричность нагрузки, наличие гармоник, неисправность компонентов, разъемов или проводов; в) высокая температура шарикоподшипников является ранним признаком скорого отказа оборудования; г) обнаружено место утечки тепла из жилой квартиры. Из последнего примера видно, насколько показательны результаты тепловидеосъемки даже при контрасте температур между объектом и внешней средой лишь в 5º. Инфракрасная дефектоскопия все более широко применяется при диагностике котлоагрегатов, паропроводов, теплотрасс, промышленных вытяжных труб, объектов металлургического производства. Достоинствами метода является дистанционность и возможность контроля объекта в процессе его эксплуатации. Недостаток – высокая стоимость аппаратуры. Пирометрия – дистанционное измерение температуры объекта – применяется в литейном производстве для оценки температуры расплавов и в теплоэнергетике. Выполняется более простыми приборами – пирометрами (см.рисунок 37).   а) б) в) Рисунок 37: а) пирометр марки «Кельвин»; б), в) – измерение пирометром «Кельвин» температуры паропроводов. XII. КРАТКИЕ СВЕДЕНИЯ О СИСТЕМАХ АТТЕСТАЦИИ В ОБЛАСТИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ XII.1. Аттестация персонала «Правила аттестации персонала в области неразрушающего контроля» ПБ 03-440-02 [2] устанавливают порядок аттестации персонала, выполняющего неразрушающий контроль (НК) технических устройств, зданий и сооружений на опасных производственных объектах. Аттестация персонала в области НК проводится в целях подтверждения достаточности теоретической и практической подготовки, опыта, компетентности специалиста, т.е. его профессиональных знаний, навыков, мастерства и предоставления права на выполнение работ по одному или нескольким видам (методам) НК. Специалисты НК в зависимости от их подготовки и производственного опыта аттестуются по трем уровням профессиональной квалификации - I, II, III. Аттестации подлежит персонал, проводящий контроль объектов с применением следующих видов (методов) НК: ультразвуковой (УК); акустико-эмиссионный (АЭ); радиационный (РК); магнитный (МК); вихретоковый (ВК); проникающими веществами: капиллярный (ПВК), течеискание (ПВТ); визуальный и измерительный (ВИК); вибродиагностический (ВД); электрический (ЭК); тепловой (ТК); оптический (ОК). Кандидат, претендующий на прохождение аттестации на один из трех уровней квалификации, аттестуется по конкретным методам НК. Областью аттестации каждого кандидата является сфера его деятельности по контролю конкретных объектов, а именно: 1. Объекты котлонадзора: 1.1. Паровые и водогрейные котлы. 1.2. Электрические котлы. 1.3. Сосуды, работающие под давлением свыше 0,07 МПа. 1.4. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой свыше 115°С. 1.5. Барокамеры. 2. Системы газоснабжения (газораспределения): 2.1. Наружные газопроводы. 2.1.1. Наружные газопроводы стальные. 2.1.2. Наружные газопроводы из полиэтиленовых и композиционных материалов. 2.2. Внутренние газопроводы стальные. 2.3. Детали и узлы, газовое оборудование. 3. Подъемные сооружения: 3.1. Грузоподъемные краны. 3.2. Подъемники (вышки). 3.3. Канатные дороги. 3.4. Фуникулеры. 3.5. Эскалаторы. 3.6. Лифты. 3.7. Краны-трубоукладчики. 3.8. Краны-манипуляторы. 3.9. Платформы подъемные для инвалидов. 3.10. Крановые пути. 4. Объекты горнорудной промышленности: 4.1. Здания и сооружения поверхностных комплексов рудников, обогатительных фабрик, фабрик окомкования и аглофабрик. 4.2. Шахтные подъемные машины. 4.3. Горно-транспортное и горно-обогатительное оборудование. 5. Объекты угольной промышленности: 5.1. Шахтные подъемные машины. 5.2. Вентиляторы главного проветривания. 5.3. Горно-транспортное и угле-обогатительное оборудование. 6. Оборудование нефтяной и газовой промышленности: 6.1. Оборудование для бурения скважин. 6.2. Оборудование для эксплуатации скважин. 6.3. Оборудование для освоения и ремонта скважин. 6.4. Оборудование газонефтеперекачивающих станций. 6.5. Газонефтепродуктопроводы. 6.6. Резервуары для нефти и нефтепродуктов. 7. Оборудование металлургической промышленности: 7.1. Металлоконструкции технических устройств, зданий и сооружений; 7.2. Газопроводы технологических газов; 7.3. Цапфы чугуновозов, стальковшей, металлоразливочных ковшей. 8. Оборудование взрывопожароопасных и химически опасных производств: 8.1. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением до 16 МПа. 8.2. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением свыше 16 МПа. 8.3. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под вакуумом. 8.4. Резервуары для хранения взрывопожароопасных и токсичных веществ. 8.5. Изотермические хранилища. 8.6. Криогенное оборудование. 8.7. Оборудование аммиачных холодильных установок. 8.8. Печи, котлы ВОТ, энерготехнологические котлы и котлы-утилизаторы. 8.9. Компрессорное и насосное оборудование. 8.10. Центрифуги, сепараторы. 8.11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ. 8.12. Технологические трубопроводы, трубопроводы пара и горячей воды. 9. Объекты железнодорожного транспорта: 9.1. Транспортные средства (цистерны, контейнеры), тара, упаковка, предназначенные для транспортирования опасных веществ (кроме перевозки сжиженных токсичных газов). 9.2. Подъездные пути необщего пользования. 10. Объекты хранения и переработки зерна: 10.1. Воздуходувные машины (турбокомпрессоры воздушные, турбовоздуходувки). 10.2. Вентиляторы (центробежные, радиальные, ВВД). 10.3. Дробилки молотковые, вальцовые станки, энтолейторы. 11. Здания и сооружения (строительные объекты): 11.1. Металлические конструкции; 11.2. Бетонные и железобетонные конструкции; 11.3. Каменные и армокаменные конструкции. 12. Оборудование электроэнергетики. Аттестацию проводят Независимые органы по аттестации персонала (НОАП), аккредитованные Ростехнадзором. Таблица 10. Требования к общему образованию специалистов I и II уровней

Таблица 11. Требования по минимальному производственному опыту для допуска к квалификационному экзамену и аттестации на I и II уровни

Таблица 12. Требования по минимальному производственному опыту для допуска к квалификационному экзамену на III уровень

Требования к квалификации персонала в области неразрушающего контроля 1. Требования к квалификации специалиста I уровня. 1.1. Специалист I уровня квалификации имеет право проводить НК тем методом, на который он аттестован, в строгом соответствии с методиками, технологическими инструкциями и под наблюдением персонала II или III уровня. 1.2. Специалист I уровня должен знать: - общие закономерности по физике, электротехнике, электронике, механике, технологии материалов и материаловедению; - типы дефектов, вероятные зоны и основные причины их образования в конкретных объектах; - принципы, основные физические процессы, на которых базируется метод контроля, назначение и область его применения; - принципы устройства и работы, органы управления и порядок настройки аппаратуры; - правила электробезопасности и пожарной безопасности, правила устройства и безопасной эксплуатации поднадзорных Ростехнадзору объектов, контроль которых он проводит. 1.3. Специалист I уровня должен уметь: - подготавливать объект к контролю; - производить настройку и регулировку аппаратуры; - рационально организовывать свое рабочее место; - осуществлять контроль, выполнять операции по поиску дефектов; - регистрировать и классифицировать результаты контроля в соответствии с нормами и критериями, установленными в документах, фиксировать на объекте и в соответствующей документации зоны, в которых предполагается наличие дефекта; - представлять отчет по результатам контроля; - выполнять необходимые операции с объектом по завершении контроля. 1.4. Специалист I уровня не производит выбор метода и средств контроля, также оценку результатов контроля. 2. Требования к квалификации специалиста II уровня. 2.1. Специалист II уровня квалификации имеет право самостоятельно осуществлять НК и выдавать заключение о качестве проверенных объектов по результатам контроля, вести подготовку и руководство персоналом I и II уровней, разрабатывать письменные инструкции (технологические карты) по НК. 2.2. Специалист II уровня квалификации должен быть компетентным в следующих вопросах: - оценке качества изделия по результатам НК, классификации и области применения видов (методов) контроля; - конструктивных особенностях, технологии изготовления, эксплуатации и ремонта объекта контроля, типах дефектов, их классификации, потенциальной опасности и вероятных зонах образования с учетом действующих нагрузок; - физических принципах, закономерностях метода, определении ограничений применения метода, по которому присваивается квалификация; - устройстве и функциональных схемах аппаратуры для данного метода контроля, включая правила отбора и проверки качества применяемых расходных материалов; - основных параметрах метода и аппаратуры, определяющих достоверность результатов контроля, системах расчета параметров контроля, способах измерения и метрологического обеспечения; - измеряемых характеристиках и признаках выявленных дефектов, методах оценки чувствительности; - технологии контроля конкретных объектов данным методом (подготовке объекта, выборе основных параметров, настройке аппаратуры, проведении контроля, возможных причинах ложного бракования); - порядке оформления результатов контроля и хранения документации, основах применения компьютерной обработки; - документах по НК (стандарты, методики и т.д.); - знать сведения о других методах НК, правила выбора и рационального использования; - порядке организации участков и рабочих мест при контроле конкретных объектов; | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||