Конспект лекций СДВС 2014. Конспект лекций по курсу двс (сдвс) Николаев 2014 Содержание

Скачать 4 Mb. Скачать 4 Mb.

|

|

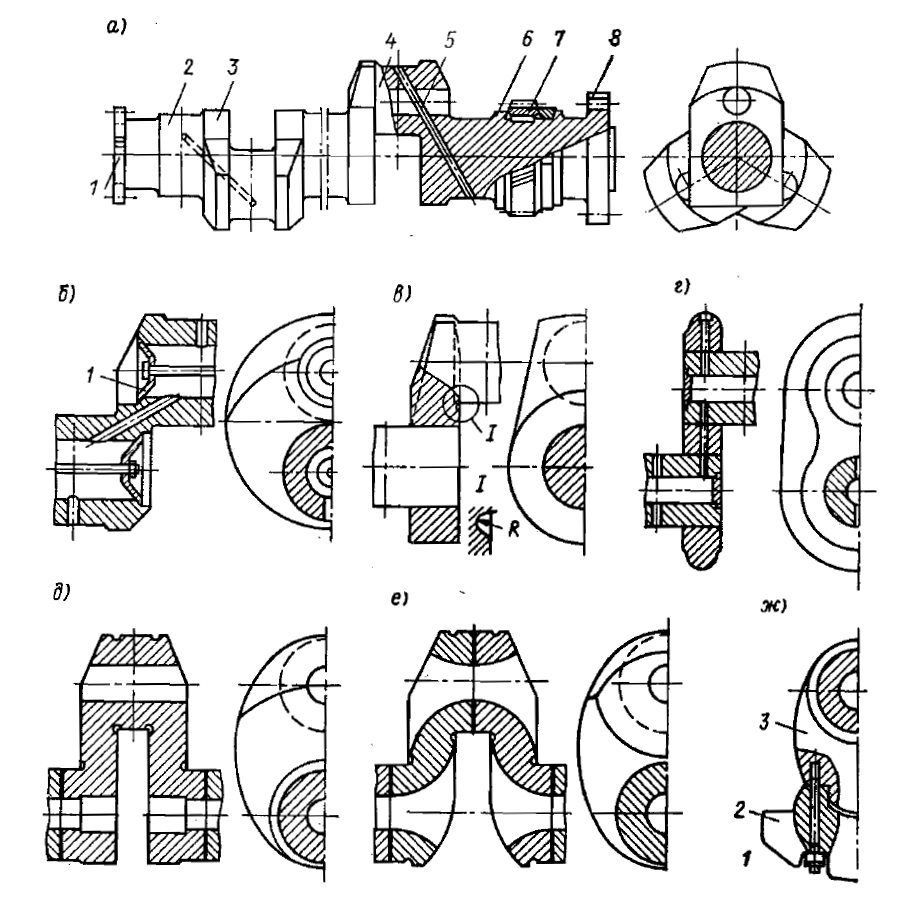

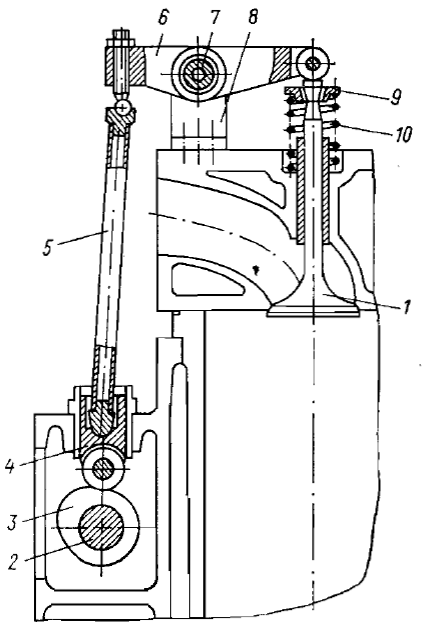

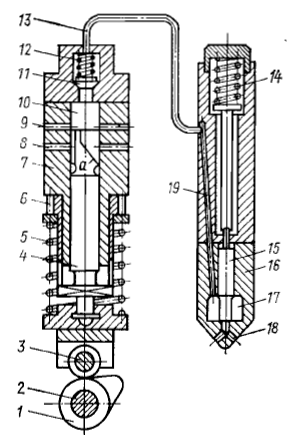

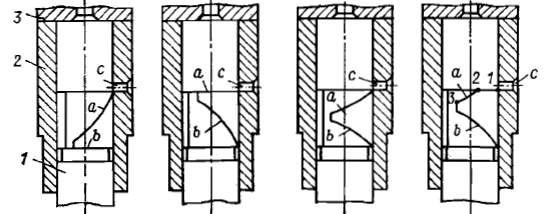

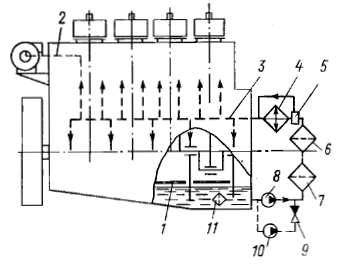

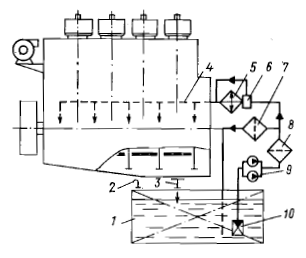

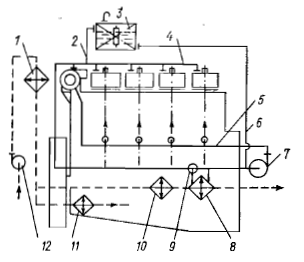

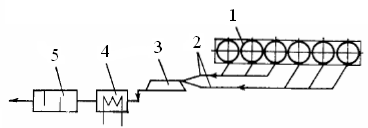

Коленчатый вал. Основными элементами коленчатого вала (рис. 3.20, а) являются шатунные (мотылевые) 4 и корененные (рамовые) 2 шейки, соединяющие их щеки 3, кормовой 8 и носовой 1 концы вала. Шатунные шейки вместе со щеками образуют колена (мотыли, кривошипы), число которых равно числу цилиндров. Коренные шейки соединяют кривошипы в единую конструкцию, имеющую сложную пространственную форму. Кривошипы заклинивают относительно друг друга под углом α = (360/i)z (здесь z = 1 для двухтактных и z = 0,5 для четырехтактных двигателей), что обеспечивает получение наиболее равномерного крутящего момента, лучшую уравновешенность двигателя. Заклинивание колен должно также обеспечивать определенную последовательность вспышек в цилиндрах, при которой будет получено более равномерное распределение нагрузки по длине вала. Коленчатые валы в ВОД и СОД выполняют цельными, а в МОД – по длине вала составными из нескольких частей, соединенных фланцами. Кривошипы вала изготовляют цельными, полусоставными, составными и сварными (рис. 3.20, б–е). Полусоставные кривошипы валов СОД и МОД имеют шатунную шейку, выполненную за одно целое со щеками, в которые запрессованы с натягом рамовые шейки (рис. 3.20, в). Коленчатые валы МОД могут иметь составные кривошипы из отдельных шеек и щек (рис. 3.20, г), если толщина слоя металла между шейками будет не мене 0,3 их диаметра. В современных МОД, имеющих валы повышенной жесткости, возможно применение сварных кривошипов. Варианты конструкций сварных кривошипов из литых элементов предусматривают сборку вала путем сварки половинок рамовых шеек, выполненных заодно с цельным кривошипом (рис. 3.20, д), или путем сварки рамовых и шатунных шеек, половинки которых выполнены вместе со щекой (рис. 3.20, е). После сварки вал обрабатывают. Размеры (диаметр и длину шеек) выбирают из условия обеспечения требуемых прочности и жесткости вала, получения допустимых удельных давлений на подшипники и далее уточняют расчетом.  Рис. 3.20. Коленчатый вал: а – общий вид; б – цельный; в – полусоставной; г – составной; д, е – сварной; ж – крепление противовеса Диаметры рамовых и шатунных шеек принимают равными. Иногда для снижения неуравновешенных масс диаметр шатунной шейки уменьшают по сравнению с рамовой. Для снижения массы и повышения усталостной прочности вала в шейках делают осевые отверстия цилиндрической или бочкообразной формы. Сопряжение шеек со щеками для уменьшения концентрации напряжений выполняют плавно с большим радиусом закруглений (галтелей). Чтобы не уменьшать рабочую длину шейки, галтели утапливают в щеку (рис. 3.20, в, д, е). Поверхности шеек и галтелей тщательно шлифуют. Щеки, соединяющие между собой шейки вала, могут иметь различную форму. Прямоугольные щеки (рис. 3.20, а) со скосами для уменьшения неуравновешенной массы просты в изготовлении; их применяют в СОД. Щеки круглой формы (рис. 3.20, б) используют в ВОД и СОД. Щека овальной формы (рис. 3.20, д, е) наиболее рациональна с точки зрения использования материала, прочности, жесткости. Такие щеки применяют в двигателях любого типа. Формы и размеры щек полусоставных и составных валов (рис. 3.20, в, г) должны выбираться с учетом требований Морского Регистра. Противовесы служат для уравновешивания двигателя, разгрузки рамовых подшипников от действия центробежных сил инерции. Противовесы 2 могут выполняться вместе со щеками, но чаще выполняются отдельно и крепятся к щекам 3 шпильками 1 или болтами (рис. 3.20, ж). Масло на смазывание рамовых шеек подается под давлением из циркуляционной системы двигателя. От коренного подшипника к шатунному масло поступает по радиальным, осевым и наклонным сверлениям (рис. 3.20, б) в элементах вала. Чтобы не допустить вытекания масла, отверстия в шейках закрывают заглушками 1 (рис. 3.20, б) или вставляют в наклонные отверстия латунные трубки 5 (рис. 3.20, а). Кромки маслоподводящих сверлений на рабочей поверхности шеек скругляют и полируют для снижения концентрации напряжений. Кормовой конец вала (рис. 3.20, а) заканчивается фланцем 8 для крепления маховика и отбора мощности к потребителю. На этом конце закреплены шестерня 7 или звездочка для привода распределительного вала, выполнен бурт 6 для установочного подшипника рамы. На носовом конце вала (рис. 3.20, а) закреплены шестерня 1 для привода навешенных вспомогательных механизмов и (при необходимости) гаситель крутильных колебаний. Маховик обеспечивает необходимую равномерность вращения коленчатого вала и используется для проворачивания двигателя. Маховик выполняется в виде диска с массивным ободом. В мощных СОД и МОД моменты инерции вращающихся масс обеспечивают необходимую равномерность вращения вала, поэтому в этих двигателях вместо маховика на валу устанавливают зубчатое колесо валоповоротного устройства, именуемое часто маховиком. Коленчатые валы изготовляют ковкой или литьем из стали марок 35, 40, 35Г, 40Г или легированных сталей 40Х, 40ХН, 35ХМЮА, 35ХЮА и литьем из специального модифицированного чугуна; однако чугунные валы разрешается устанавливать на судовые двигатели только после согласования вопроса с Регистром. Тема 4. Системы ДВС. Двигатели внутреннего сгорания состоят из узлов и систем, которые имеют различное функциональное назначение. Механизм газораспределения открывает и закрывает впускные и выпускные органы в соответствии с принятыми фазами газообмена; состоит из рабочих клапанов и деталей, передающих к ним движение от коленчатого вала – шестерен, распределительного вала, толкателей, штанг, рычагов. Механизм газораспределения (рис. 4.1) предназначен для управления процессами впуска и выпуска в соответствии с принятыми фазами газообмена. В судовых ДВС применяют клапанное, золотниковое и комбинированное газораспределение. При клапанном газораспределении в четырехтактных двигателях впускные и выпускные отверстия в крышках открывают и закрывают клапаны. Золотниковое распределение применяют в двухтактных двигателях с контурной или прямоточно-щелевой продувкой, где впускные и выпускные окна перекрываются поршнем, выполняющим роль золотника. Комбинированное газораспределение, включающее в себя клапанное и золотниковое устройства, используют в двухтактных ДВС с прямоточно-клапанной продувкой..  Рис. 4.1. Клапанный механизм газораспределения. Клапанный механизм (рис. 3.4) состоит из клапанов 1 (впускных и выпускных), деталей привода к ним (толкателей 4, штанг 5, рычагов 6), распределительного вала 2 с кулачковыми шайбами 3, клапанных пружин 10 и тарелок 9 пружин. Клапаны подвергаются нагрузке от сил давления газов и инерции и нагреву от горячих газов. Высокая температура и скорость газов, содержащих агрессивные компоненты (соединения серы, ванадия), вызывают коррозию и эрозию посадочных поверхностей клапанов и их седел. Топливная система необходима для подготовки и подачи топлива в цилиндр; состоит из устройств для очистки и подогрева топлива, вискозиметра, насосов высокого давления и подкачивающего, форсунок, топливопроводов низкого и высокого давления. Топливную систему разделяют на топливную систему низкого и высокого давлений. Система низкого давления обеспечивает подготовку (хранение, перекачку, очистку, подогрев топлива) и подачу топлива к системе высокого давления. Система высокого давления. Для организации процесса сгорания топлива топливная система высокого давления дизеля (топливная аппаратура) должна обеспечить: – впрыскивание точно дозированной цикловой подачи топлива; – заданные фазы топливоподачи (начало и конец) и характеристику впрыскивания, благоприятствующие рабочему процессу дизеля на любом его эксплуатационном режиме; – качественное распыливание топлива, т. е, высокое его давление перед распиливающими отверстиями на всех эксплуатационных режимах дизеля, включая малые нагрузки и холостой ход. При эксплуатации главных судовых дизелей необходимо также обеспечить возможность выключения подачи топлива отдельными ТНВД без остановки двигателя в случае выхода из строя какого-либо цилиндра. Данное требование Регистра имеет важное значение, так как может случиться, что остановка главного двигателя приведет к серьезным авариям судна. В зависимости от конструктивной схемы топливные системы высокого давления судовых дизелей разделяют на две группы: системы непосредственного действия и аккумуляторные. В системах непосредственного действия подача топлива насосом высокого давления к форсунке и его впрыскивание форсункой в рабочий цилиндр дизеля происходят во время нагнетательного хода плунжера ТНВД. В аккумуляторных системах впрыскивание топлива осуществляется за счет энергии топлива, аккумулированной до начала впрыскивания в специальном аккумуляторе. Топливные системы непосредственного действия делят на два типа: разделенные и неразделенные. В первом случае ТНВД и форсунка соединены между собой топливопроводом высокого давления, а во втором они объединены в общем корпусе и образуют систему насос-форсунка. В дизелях с прямоточно-клапанной продувкой в которых на каждом цилиндре устанавливают две, три или четыре форсунки, топливные системы высокого давления выполняют разделенно-разветвленного типа, В данном случае насос подает топливо ко всем форсункам, установленным на цилиндре, при этом насос соединен с одним топливопроводом, который в специальной коробке разветвляется на несколько топливопроводов. В некоторых дизелях нашли применение и разветвленные топливные системы высокого давления, когда два насоса подают топливо к одной форсунке. Эти системы перспективны для впрыскивания двух сортов топлива, а также при управлении характеристикой впрыскивания. Схема топливной системы высокого давления, получившая наибольшее распространение в судовых дизелях, приведена на рис, 4.2. В данном случае золотниковый топливный насос высокого давления и форсунка соединены между собой топливопроводом высокого давления. Кулачковая шайба 1, размещенная на распределительном валу 2, при набегании на ролик 3 толкателя поднимает плунжер 4. После закрытия плунжером наполнительных отверстии 9 во втулке 7 плунжера начинается сжатие топлива в надллунжерном пространстве 10 с интенсивным ростом давления. Когда это давление на нагнетательный клапан 11 превысит усилие пружины 12 и давление топлива в штуцере насоса, равное остаточному давлению в нагнетательной магистрали, клапан поднимается, и топливо вначале поступит в штуцер, а затем в топливопровод высокого давления 13.  Рис. 4.2. Схема топливной системы высокого давления дизеля с золотниковым ТНВД Во входном сечении топливопровода образуется волна повышенного давления, распространяющаяся по топливопроводу и каналу 19 в корпусе форсунки со скоростью, близкой к звуковой. После прихода этой волны к карману 17 корпуса 16 распылителя форсунки давление топлива в этом кармане начинает повышаться. Когда усилие, создаваемое давлением топлива на дифференциальную площадку иглы 15, превысит усилие пружины 14, игла поднимется и начнет повышаться давление в подыгольчатой полости распылителя, в результате чего топливо будет впрыскиваться через распыливающие отверстия 18. Подача топлива насосом продолжается до тех пор, пока не начнут открываться отсечные отверстия 8 (кромкой а), после чего давление топлива в надплунжерном пространстве быстро снижается, что в конечном счете приводит к закрытию клапана 11. В связи с продолжающимся истечением топлива через распыливающие отверстия давление в кармане распылителя падает и наступает момент, когда пружина 14 опускает иглу на седло, после чего впрыскивание топлива прекращается. Контакт ролика толкателя с кулачковой шайбой обеспечивается пружиной 5, а поворот плунжера, необходимый для изменения подачи топлива, осуществляется поворотной втулкой 6 с зубчатым венцом, который входит в зацепление с зубцами рейки насоса. Поворот этой втулки происходит при линейном перемещении рейки, связанной или с регулятором двигателя, или с рукояткой его поста управления. Регулирование топливной системы высокого давления заключается в изменении ее цикловой подачи, а также начала и окончания процесса впрыскивания, что необходимо для обеспечения заданной мощности двигателя, организации его рабочего процесса (рис. 4.3). В системах непосредственного действия с ТНВД золотникового и клапанного типов, применяемых в судовых дизелях, дозирование цикловой подачи осуществляется, как правило, перепуском части топлива во время нагнетательного хода плунжера 1 – изменением его активного хода. Плунжер 1 установлен во втулке плунжера 2, в верхней части расположен корпус нагнетательного клапана 3.  а б в г Рис. 4.3. Способы регулирования золотниковых ТНВД: а – по началу подачи; б – по концу подачи; в – смешанное регулирование; г – комбинированное Система смазки обеспечивает подачу масла к трущийся поверхностям для уменьшения их трения, отвода теплоты, выделяющейся при трении, а также для очистки поверхностей трения от продуктов износа, нагара и других посторонних частиц. Поскольку масло часто используется для гидропривода и в качество охлаждающей жидкости для отвода теплоты от нагретых деталей, например от головки поршня, то наряду с термином «система смазки» широко используется термин «масляная система». В первом случае подчеркивается основная функции системы – смазка поверхностей, а во втором род жидкости без указания ее назначения. Смазка подается на втулки цилиндров, подшипники коленчатого и распределительных валов, турбокомпрессоров, насосов, шестерни приводов и передач, направляющие клапанов, толкатели топливных насосов и механизма газораспределения, штанги и коромысла привода клапанов. Система смазки включает в себя масляные насосы, масляные фильтры, охладители масла, масляные цистерны (емкости), маслопроводы. Масляные насосы служат для непрерывной или периодической подачи определенного количества масла в нагнетательный трубопровод; масляные фильтры – для очистки масла от посторонних включений (нагара, отложений металлических частиц). В охладителях масло отдает теплоту, отведенную им от горячих поверхностей деталей двигателя. Классификация масляных систем: – по способу обеспечения напора – гравитационные, принудительные и комбинированные. В гравитационной системе масло в нагнетательный трубопровод поступает самотеком из цистерны, расположенной выше объекта смазки. Такие системы часто используют для смазки подшипников турбокомпрессоров (агрегатов наддува). В системах с принудительной подачей масло к потребителю нагнетается специальным насосом. В комбинированных системах используются оба способа подачи масла; – по движению масла – циркуляционные (замкнутые) и линейные (лубрикаторные). В циркуляционной системе масло проходит через обслуживаемый узел и многократно совершает замкнутый цикл, а в линейной – подводится к поверхности смазки один раз и в систему не возвращается; – по количеству марок масла, применяемого в двигателе – одномасляные и многомасляные. В одномасляных системах для удовлетворения всех потребителей двигателя используется один сорт масла; в многомасляных – несколько сортов масел (два, три), каждое из которых обладает свойствами, наиболее отвечающими специфичным требованиям определенных потребителей; – по способу смазки поверхности цилиндра – с принудительной подачей масла и с подачей масла разбрызгиванием. В системах с принудительной подачей смазка подается на поверхность втулки цилиндра через специальные отверстия в цилиндре и систему маслопроводов. При этом масло небольшими порциями поступает от специального насоса, называемого лубрикатором. На некоторых двигателях с одномасляной системой масло на втулку подается непрерывно из обшей магистрали. В системах с подачей масла разбрызгиванием смазка зеркала цилиндра осуществляется каплями масла, вытекающего из подшипников коленчатого вала и разбрасываемого (разбрызгиваемого) кривошипами в объеме картера. Часть этих брызгов попадает на цилиндр. Кроме того, некоторое количество мелких капель масла, находящихся во взвешенном состоянии в паровоздушно-жидкой массе, заполняющей картер, также оседает на поверхности цилиндра; – по месту размещения масла в системе — с «сухим» картером (рис. 4.4, а) и с «мокрым» картером (рис. 4.4, б).   а б Рис. 4.4. Схема смазочной системы: а – с «мокрым» картером; б – с «сухим» картером В системе смазки с «сухим» картером отработавшее масло, стекающее с подшипников, зубчатых зацеплений, цилиндров и т. п. в картер двигатели, не накапливается в нем, а через отверстие в поддоне (фундаментной раме) проходит в специальную цистерну. В системах смазки с «мокрым» картером поддон (или фундаментная рама) служит в качестве емкости для масла. На некоторых двигателях применяют комбинированные системы, когда часть масла находится в картере, а часть – в специальной цистерне. Система охлажденияслужит для охлаждении деталей, нагревающихся от сгорания топлива и от трения, для отвода теплоты от рабочих жидкостей (масла, топлива, волы) и наддувочного воздуха. Охлаждать детали двигатели необходимо по разным причинам: крышку цилиндра – для снижения температуры огневого днища и температурных напряжений до значений, обеспечивающих сохранение механических свойств и длительную прочность детали; втулку цилиндра – для снижении температуры зеркала до значений, обеспечивающих сохранение масляной пленки; поршень – для снижении температурных напряжении и обеспечения надежной работы поршневых колец; корпус турбины турбокомпрессора – для уменьшения подогрева воздуха в компрессоре; коллектор выпускной или его кожух – для предохранения обслуживающего персонала от ожога и уменьшения выделения теплоты в машинное отделение судна. Система охлаждения состоит из водяных насосов, охладителей, расширительной цистерны, терморегуляторов, трубопроводов. Водяные насосы обеспечивают непрерывное движение (циркуляцию) охлаждающей воды в системе. Охладители предназначены для отвода в воду избыточной теплоты от охлаждаемых жидкостей и наддувочного воздуха. Расширительная цистерна (бачок) служит для компенсации изменений объема воды в системе вследствие изменения ее температуры, для восполнения потерь воды в системе из-за утечек и испарения, а также удаления из системы воздуха и водяных паров. Терморегуляторы должны автоматически поддерживать температуру воды, а также охлаждаемых жидкостей в заданном диапазоне. Классификация систем: – по числу водяных контуров – одноконтурные (проточные) и двухконтурные (замкнутые) (рис. 4.5). В одноконтурной системе используется холодная забортная вода, прокачиваемая насосом через полости охлаждения двигателя и охладители рабочих жидкостей и затем возвращаемая (сливаемая) за борт.  Рис. 4.5. Схема двухконтурной системы охлаждения Двухконтурные системы имеют замкнутую циркуляционную систему пресной воды – внутренний контур н проточную систему забортной йоды, образующую внешний контур, для охлаждения пресной воды. Забортная вода не соприкасается с горячими деталями двигателя (исключение могут составить корпус турбины и кожух выпускного коллектора), а отводит от них теплоту через промежуточный теплоноситель – пресную воду внутреннего контура. Теплота от масла, топлива и наддувочного воздуха отводится, как правило, забортной водой; – по температурному уровню охлаждающей воды – низкотемпературные, умеренные (с умеренным уровнем температуры), высокотемпературные и испарительные. Низкотемпературными являются одноконтурные системы, так как в них приходится поддерживать температуру воды не выше 50 оС во избежание интенсивного выделения из забортной воды солей и других примесей и отложения их на охлаждаемых поверхностях или выпадения в осадок. Системы с умеренным уровнем температуры (70...90 °С) – двухконтурные, наиболее распространенные в настоящее время. В высокотемпературных системах вода во внутреннем контуре имеет температуру более 100 °С. Для предотвращения парообразования в таких системах во внутреннем контуре поддерживается повышенное давление. В испарительных системах теплота отводится от цилиндра при температуре пресной воды около 100 оС, поэтому часть воды испаряется. При таком способе отвода теплоты достаточны небольшое количество пресной воды во внутреннем контуре и малые объемы полостей охлаждения; – по направлению движения охлаждающей воды в двигателе – с естественным направлением потока воды и термосифонные. В системах с естественным направлением потока воды охлаждающая вода подводится в нижнюю часть полости охлаждения, поднимается вверх по мере повышения температуры и отводится из двигателя в его верхней части. В термосифонных системах охлаждения вода подводится в верхней части полости охлаждения, а отводится – в нижней. Система воздухоснабжения предназначена для подачи воздуха, необходимого для сгорания топлива и продувки цилиндра, в определенном количестве и с заданными параметрами. Система воздухоснабжения состоит из компрессоров, теплообменников, ресиверов, воздуховодов, глушителей шума. Компрессоры предназначены для повышения плотности воздуха за счет сжатия и перемещения сжатого воздуха. В теплообменниках плотность воздуха изменяется за счет изменения его температуры. Коллектор служит для равномерного распределения воздуха по всем цилиндрам двигателя. Глушители снижают уровень шума системы воздухоснабжения. Классификация систем: – по числу ступеней сжатия воздуха – одноступенчатые, многоступенчатые и без предварительного сжатия воздуха. В одноступенчатой системе воздух, поступающий из окружающей среды, сжимается однократно в одноступенчатом компрессоре. В многоступенчатой системе воздух сжимается несколько раз, переходя из одной ступени сжатия в следующую. В настоящее время число последовательно включенных ступеней сжатия не превышает двух, т.е. системы являются двухступенчатыми; – по числу компрессоров – бескомпрессорные, однокомпрессорные и многокомпрессорные. В однокомпреееорных системах воздух подается во все цилиндры от одного компрессора, В многокомпрессорных системах с одноступенчатым сжатием все компрессоры соединены параллельно. В многокомпрессорных системах с двухступенчатым сжатием при наличии двух компрессоров они соединяются последовательно, а при числе компрессоров более двух их объединение может быть различным; – по назначению и числу теплообменников – с охладителями и подогревателями воздуха. Иногда устанавливают обратимые теплообменники – аппараты, которые в зависимости от потребности двигателя используются и как охладители, и как подогреватели. Охладители наддувочного воздуха в зависимости от места установки в системе могут быть концевыми или промежуточными. Охладитель, установленный в системе после всех ступеней сжатия, т. е, охлаждающий воздух перед его непосредственным поступлением в цилиндр, называется концевым, а установленный между ступенями сжатия – промежуточным. Система с промежуточным и концевым охладителями называется системой с комбинированным охлаждением наддувочного воздуха; – по способу поддержания параметров воздуха, поступающего в цилиндр,— нерегулируемые и регулируемые. В двигателях с нерегулируемыми системами воздухоснабжения параметры наддувочного воздуха изменяются самопроизвольно, с изменением внешних условий или режима работы двигателя. Регулируемая система с помощью специальных устройств поддерживает постоянное значение какого-либо параметра воздуха (температура, давление, количество воздуха, поступающего в цилиндр) или изменяет его по заданному закону. Система газоотвода (газовыпускная) (рис. 4.6) обеспечивает наиболее рациональный отвод отработавших в цилиндре газов. Под рациональным отводом понимается такая организация газовыпуска, которая способствует максимальному использованию энергии рабочего тела как в цилиндре двигателя, так и вне его, а также качественной очистке и наполнению цилиндров. Кроме того, необходимо обеспечить минимальное по вредности воздействие на окружающую среду отработавших газов.  Рис. 4.6. Схема системы газоотвода Система газоотвода состоит из выпускных коллекторов, утилизационных газовых турбин, утилизационных котлов, глушителей шума, газоводов (трубопроводов). Выпускные коллекторы предназначены для отвода из цилиндров отработавших газов с максимально возможным сохранением их энергии. При этом они должны способствовать очистке цилиндров от остаточных газов. Утилизационные газовые турбины преобразуют механическую энергию отработавших в цилиндрах газов в крутящий момент, утилизационные котлы – тепловую энергию отработавших газов в энергию пара (воды). Глушители шума предназначены для снижения вредного звукового воздействия отработавших газов па окружающую среду. Классификация систем: – по глубине утилизации тепла – без утилизации теплоты, с умеренной утилизацией теплоты и с глубокой утилизацией теплоты. В системах без утилизации теплоты отработавшие в цилиндрах газы отводятся в окружающую среду без предварительного протекания через специальные устройства – утилизаторы. В системах с умеренной утилизацией теплоты механическая энергия отработавших в цилиндрах газов используется в газовых турбинах. В системах с глубокой утилизацией теплоты как механическая, так и тепловая энергия отработавших в цилиндрах газов используется в утилизаторах; – по особенностям движения газа в коллекторе – изобарные, импульсные и комбинированные. В изобарных системах давление газов в коллекторе при работе двигателя на установившемся режиме практически постоянно, в импульсных – переменно и зависит от числа цилиндров из которых отводятся газы в один коллектор. Для комбинированных систем характерны переменное давление газа в коллекторе и выравнивание его перед турбиной. Система управления предназначена для пуска и остановки двигателя, изменения направления и частоты вращения коленчатого вала. Система управления включает в себя посты (рукоятки) управления, устройства запуска, механизм реверсирования, блокирующие устройства, а также связи между составляющими системы. Пост управления служит для ввода команды па выполнение какой-либо операции. На реверсивных двигателях на посту управления обычно имеются две рукоятки: одна для реверсировании, другая для пуска и изменения нагрузки. Нереверсивные двигатели управляются одной рукояткой. Устройства запуска предназначены для первоначальной раскрутки КШМ с целью приведения двигателя в действие. Для запуска двигателя нужно создать условия, необходимые для самовопламенения топлива, т. е, обеспечить в цилиндре определенные давление и температуру. Раскрутку двигателя можно осуществить двумя способами: приложением к коленчатому валу крутящего момента извне или созданием в цилиндре усилия, которое приведет в движение КШМ. Первый способ реализуется пуском вручную, применением специального гидропневмо- или электродвигателя (стартера) или использованием штатного электрического генератора в качестве электродвигателя для запуска днзелъ-генераторов. Создание в цилиндре усилия для приведения в движение КШМ возможно за счет расширения газа, подаваемого в сжатом состоянии и цилиндр в момент, соответствующий началу рабочего хода поршня. В качестве пускового газа на судах в подавляющем большинстве служит сжатый воздух. Устройства воздушного пуска часто используются для торможения КШМ с целью ускорения остановки двигателя путем подачи в цилиндры так называемого контр-воздуха. Механизм реверсирования обеспечивает правильное чередование и изменение фаз распределения органов пуска, газораспределения, топливоподачи, а также реверсирование навешенных на двигатель вспомогательных механизмов. Блокирующие устройства не допускают возможность запуска двигателя при включенном валоповоротном устройстве, отсутствии давления масла в системе смазки, выполнении операций реверсирования и т. п. Классификация систем: – по схеме воздушного пуска – полнопроточные (с автоматическими пусковыми клапанами) и частично проточные (с пневматически управляемыми пусковыми клапанами). В первом случае весь пусковой воздух, направляемый к пусковым клапанам, проходит через воздухораспределитель. Во второй схеме через воздухораспределитель проходит не весь воздух, а лишь та часть, которая управляет открытием и закрытием пускового клапана; – по способу реверсирования двигателя – с заменой кулачковых шайб переднего хода шайбами заднего хода путем осевого перемещения кулачкового (распределительного) вала, с изменением угла заклинки шайб за счет проворачивания кулачкового вала относительно коленчатого вала и другими способами; – по назначению связи между отдельными устройствами системы – командные (управляющие) или исполнительные (силовые); – по типу – механические, гидравлические, пневматические, электрические и смешанные, Система регулировании и контроля обеспечивает поддержание заданного режима работы двигателя и значений отдельных его параметров в допустимых пределах, а также контроль показателей, характеризующих режим и состояние работающего двигателя. Устройства регулирования – регуляторы – обеспечивают без участия обслуживающего персонала поддержание частоты вращения коленчатого вала, температуры масла, воды и прочих параметров. Автоматически могут выполняться и иные операции, и частности контроль состояния двигатели и его составных частей. Системы регулирования и контроля в зависимости от объема автоматически выполняемых операций классифицируют по четырем степеням автоматизации. На первой степени автоматизации А1 должен выполняться следующий объем операций; регулирование частоты вращения, температуры в системе охлаждения и (или) смазки, напряжения (для дизель-генераторов); индикация (отображение) значений контролируемых параметров; автоматическая аварийно-предупредительная сигнализация и защита; местное и (или) дистанционное управление пуском, остановом, предпусковыми и послеостановочиыми операциями, а также частотой вращения и реверсированием. При второй степени автоматизации А2 кроме объема А1 должно выполняться дистанционное автоматизированное и (или) автоматическое управление пуском, остановом, реверсированием, предпусковыми и послеостаиовочнымн операциями, управление частотой вращения; автоматическое поддержание двигателя в готовности к быстрому приему нагрузки: автоматический прием нагрузки; автоматическое регулирование вязкости тяжелого топлива н автоматизированное управление переходом с одного вила топлива на другой. На двигателях, автоматизированных по третьей степени АЗ, в дополнение к А1 и А2 выполняются автоматическое пополнение расходных емкостей топлива, масла, охлаждающей жидкости н сжатого воздуха; автоматическое или автоматизированное управление вспомогательными агрегатами. Четвертая степень автоматизации А4 дополняет предыдущие выполнением таких операций: централизованное управление двигателями с помощью управляющих машин; централизованный автоматический контроль; автоматизированное и (или) автоматическое техническое диагностирование состояния двигателя в целом или его отдельных частей. |