Конспект лекций СДВС 2014. Конспект лекций по курсу двс (сдвс) Николаев 2014 Содержание

Скачать 4 Mb. Скачать 4 Mb.

|

|

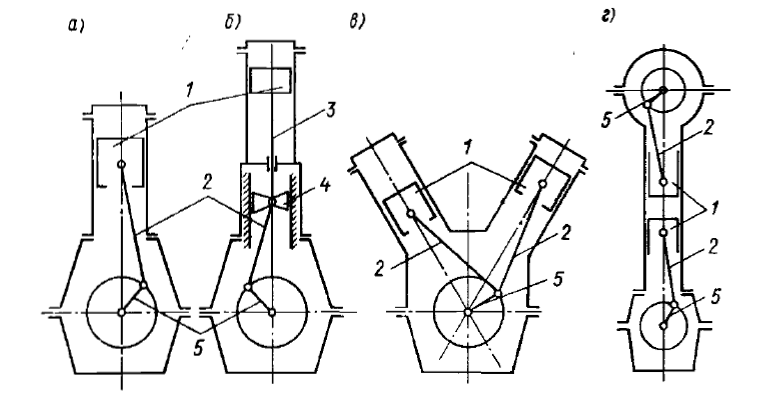

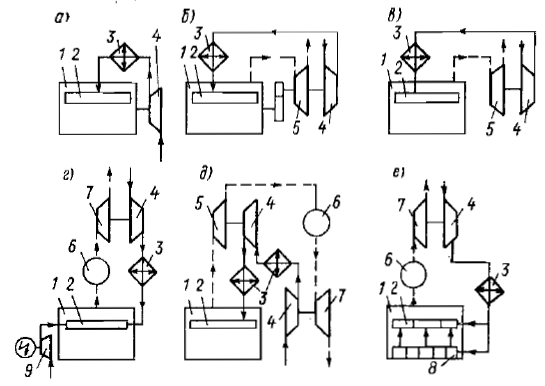

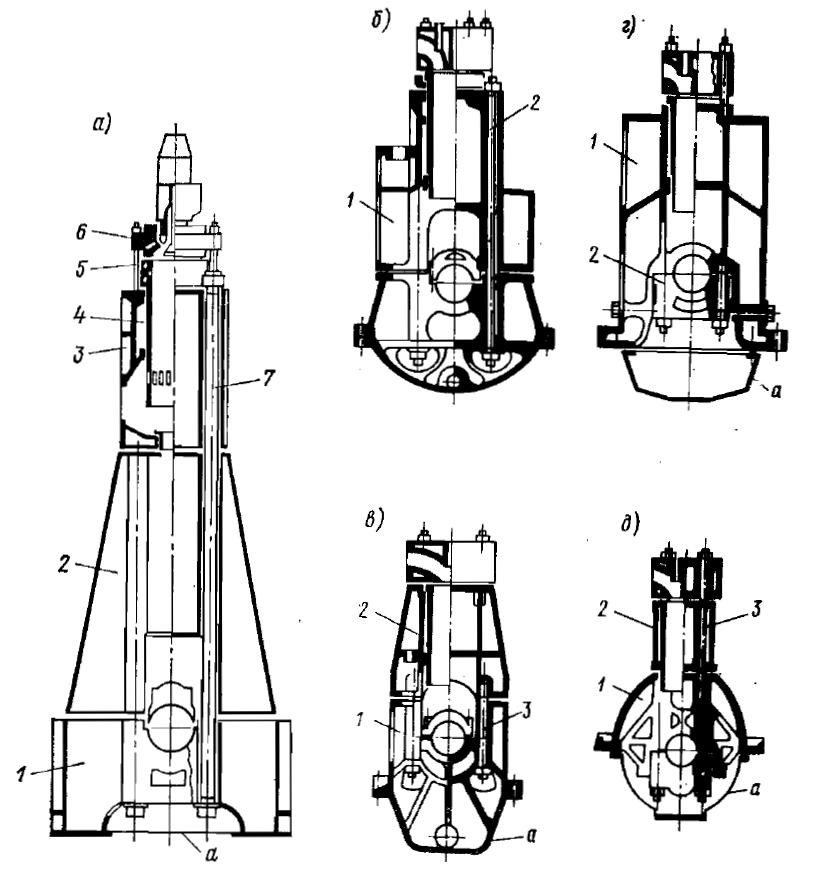

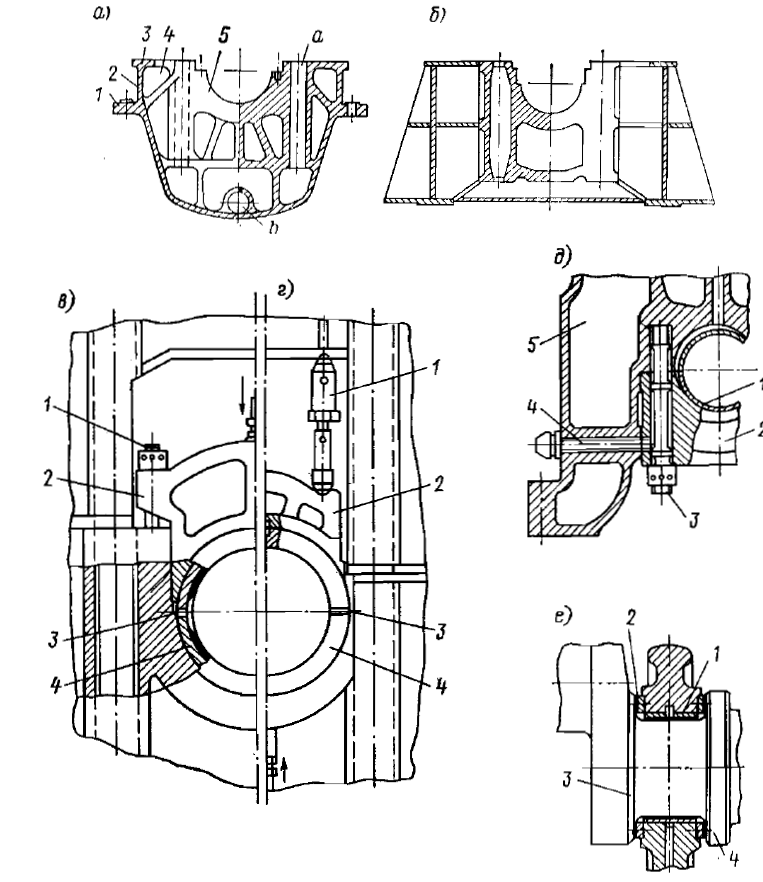

Тема 3. Основные конструктивные схемы разных типов ДВС. Конструктивные схемы остова двигателя. Элементы остова двигателя. Назначение. Общее строение и схема взаимодействия элементов КШМ ДВС. Конструктивная схема судового дизеля прежде всего зависит от тактности. В четырехтактном двигателе наполнение цилиндра свежим зарядом и выпуск отработавших газов происходят через клапаны. Эти клапаны приводятся в движение механизмом газораспределения. На распределительном валу двигателя устанавливают комплекты кулачковых шайб (отдельно для впускных и для выпускных клапанов). При их вращении в определенные моменты в соответствии с фазами газораспределения поднимаются (опускаются) толкатели, которые с помощью коромысел открывают клапаны или дают возможность пружинам клапанов закрыть их. Распределительный вал приводится во вращение от коленчатого вала и имеет вдвое меньшую частоту вращения, чем коленчатый вал. В двухтактном дизеле наполнение рабочего цилиндра происходит только через окна, которые открывает и закрывает поршень. Если отработавшие газы выпускаются через клапан, то он открывается также механизмом газораспределения, причем частота вращения распределительного вала в двухтактном двигателе равна частоте вращения коленчатого вала. Конструктивные схемы любых ДВС различаются и по исполнению кривошипно-шатунного механизма (рис. 3.1). В тронковом двигателе шатун с помощью пальца соединен непосредственно с поршнем (рис. 3.1, а). В этом случае существенно уменьшается общая высота двигателя, однако продукты окисления, которые удаляются поршневыми кольцами с поверхности втулки цилиндра, попадают в нижнюю часть двигателя (картер), т. е. в конечном счете, в смазочное циркуляционное масло двигателя. Кроме того, в тронковых дизелях втулка цилиндра дополнительно нагружена нормальным усилием, которое увеличивает ее износ. Тронковыми строят все высоко- и среднеоборотные ДВС и редко малооборотные дизели. В крейцкопфном двигателе шатун соединен с крейцкопфным устройством, которое с помощью штока соединено с поршнем (рис. 3.1, б). Крейцкопфное устройство применяют в двухтактных МОД для разгрузки цилиндра от нормального давления. При этом шток поршня в данном случае позволяет изолировать картер двигателя от подпоршневой полости цилиндра. С этой целью устанавливают разделительную диафрагму с сальниковым уплотнением для штока.  а б в г Рис. 3.1. Схемы кривошипно-шатунных механизмов двигателей 1 – поршень; 2 – шатун; 3 – шток; 4 – крейцкопф; 5 – кривошип коленчатого вала Особенностью кривошипно-шатунного механизма двигателя с V-образным расположением цилиндров является то, что с одним коленом вала сочленяются два рабочих поршня (рис. 3.1, в). Данная схема широко применяется в средне- и высокооборотных ДВС. В схеме кривошипно-шатунного механизма с противоположно движущимися поршнями (ПДП) и двумя коленчатыми валами (рис. 3.1, г) суммарная мощность от обоих коленчатых валов потребителю передается с помощью шестеренной передачи. Несмотря на то что двигатели с ПДП и имеют ряд положительных качеств (двигатель лучше уравновешен, хорошая продувка цилиндра, меньшая удельная масса), из-за существенного усложнения конструкции они не получили широкого распространения. Конструктивная схема двигателя зависит и от принципа действия – простого или двойного. В двигателях двойного действия и нижней рабочей полости цилиндра имеется крышка с газоуплотнительным сальником для штока поршня, т. е. такие двигатели бывают только крейцкопфного типа. Мощность дизелей двойного действия почти в 2 раза больше мощности дизеля простого действия, однако выпуск дизелей двойного действия давно прекратили, так как форсировка дизеля не позволяет обеспечить его надежную и экономичную работу. Комбинированные судовые двигатели (дизели с наддувом) по виду связи между поршневым двигателем и наддувочным агрегатом можно разделить на три группы: с механической, газовой и комбинированной связями. Основные схемы судовых дизелей с наддувом представлены на рис. 3.2.  Рис. 3.2 Схемы комбинированных судовых двигателей: ––––––– – воздух; ------------ – отработавшие газы При механической связи (рис. 3.2 а), компрессор 4 воздуха приводится в действие непосредственно от коленчатого вала двигателя 1 через механическую передачу – мультипликатор, повышающий частоту вращения вала компрессора. Такая схема применяется в дизелях с низкой степенью наддува, а также в двухтактных дизелях без наддува. Основным недостатком рассмотренной схемы является то обстоятельство, что на привод компрессора затрачивается значительная работа (мощность) двигателя, полученная в рабочем цилиндре. Это, в свою очередь, приводит не только к снижению мощности двигателя, но и к падению его экономичности. Газовая связь турбокомпрессора с поршневым двигателем показана на рис. 3.2, б–д. В схеме двигателя с импульсным наддувом (рис. 3.2, б, в) отработавшие газы из рабочих цилиндров поступают непосредственно в турбину 5, которая называется импульсной, так как в ней срабатывает импульс давления газов, поступающих из цилиндра. В схеме с изобарным газотурбинным наддувом (рис. 3.2, г) отработавшие газы из цилиндров выходят в выпускной коллектор 6, а затем практически при постоянном давлении идут в изобарную турбину 7. В схеме двигателя с двухступенчатым газотурбинным наддувом (рис. 3.2, д) газы сначала срабатывают в импульсной турбине 5, а затем в изобарной 7. Во всех схемах воздух после сжатия в компрессоре перед подачей его в наддувочный (продувочный) ресивер 2 охлаждается в специальном охладителе 3. В двухтактных судовых дизелях широкое распространение получила и комбинированная связь. При такой связи воздух сжимается как в турбокомпрессоре, так и в приводном компрессоре. В малооборотных крейцкопфных дизелях в качестве приводного компрессора нередко используют подпоршневые полости (рис. 3.2, е). В этом случае воздух после компрессора поступает в подпоршневые полости (ПП) 8, где он дополнительно сжимается, затем поступает в наддувочный ресивер. В заключительной стадии продувки давление воздуха в ПП падает и воздух от компрессора идет непосредственно в ресивер. При изобарном наддуве в некоторых схемах на режимах малых нагрузок турбокомпрессор не обеспечивает потребное двигателю количество воздуха. Тогда на этих режимах включаются электроприводные компрессоры 9, специально установленные на двигателе (рис. 3.2, г). Двигатели внутреннего сгорания состоят из узлов и систем, которые имеют различное функциональное назначение. Остов поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя; представляет собой совокупность неподвижных деталей — фундаментной рамы (в двигателях с подвесным коленчатым валом отсутствует), картера, цилиндров, крышек цилиндров, а также анкерных связей, шпилек и болтов, стягивающих эти детали. Кривошипно-шатунный механизм воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основные детали КШМ в крейцкопфных двигателях — поршень, шток поршня, крейцкопф, шатун, коленчатый вал; в тронковых двигателях — поршень, поршневой палец, шатун, коленчатый вал. Остов двигателя Основные неподвижные детали образуют остов двигателя, являющийся опорой для различных узлов и движущихся деталей. Он состоит из фундаментной рамы, картера, цилиндров и их крышек. Все эти элементы соединены связями в единую конструкцию. Конструктивное оформление деталей остова определяется назначением и типом двигателя, количеством и расположением цилиндров, схемами КШМ и механизма газораспределения. Силы от давления газов, инерции движущихся масс и предварительной затяжки связей при сборке, действующие на остов, вызывают деформацию его элементов. При достаточной механической прочности элементов для нормальной работы двигателя остов должен обладать необходимой продольной и поперечной жесткостью, при которой сохраняются линия укладки коленчатого вала, перпендикулярность осей цилиндров к оси коленчатого вала, геометрическая форма рабочих цилиндров. На рис. 3.3 показаны конструктивные схемы остовов судовых рядных двигателей, различающиеся между собой числом разъемов между его деталями и способами укладки коленчатого вала. Эти различия вызваны особенностями требований к габаритам, массе, технологии изготовления, удобству обслуживания и ремонта двигателя. Остовы V-образных двигателей и с ПДП (и подобные им) более сложные и выполняются по схожим между собой схемам. Остов крейцкопфных двигателей, имеющих обычно большую высоту (рис. 3.3, а), состоит из фундаментной рамы 1, картера 2, цилиндров 3 с установленными в них цилиндровыми втулками 4 и крышек цилиндров 6, закрепленных шпильками 5. Из технологических соображений и удобства монтажа остов выполняют, как минимум, с тремя горизонтальными разъемами и с коленчатым валом, уложенным в подшипники фундаментной рамы. Жесткость его обеспечивается за счет увеличения сечений продольных и поперечных связей рамы, применения картеров коробчатой конструкции, соединения деталей длинными анкерными связями 7.  Рис. 3.3. Конструктивные схемы остовов дизелей В тронковых двигателях для повышения жесткости остова, снижения его массы отдельные его элементы часто объединяют в одно целое, что технологически вполне приемлемо. Конструктивно это решается объединением цилиндров двигателя с картером в общий блок-картер 1 (рис. 3.3, б), а также применением развитой по высоте фундаментной рамы 1, выполненной как одно целое с картером и отдельным блоком цилиндров 2 (рис. 3.3, в). Соединяют эти элементы сквозными анкерными связями 2 (рис. 3.3, б) или укороченными силовыми шпильками 3 (рис. 3.3, в), ввернутыми в нижнюю часть блока цилиндров. Остов с подвесным коленчатым валом широко распространен в современных ВОД и СОД в связи с большой жесткостью и меньшей массой конструкции. В однорядных СОД большой мощности применяют блок-картер 1, к которому снизу массивными крышками подшипников 2 подвешивают коленчатый вал (рис. 3.3, г). Часто остовы рядных и V-образных двигателей с подвесным валом выполняют по схеме, где картер 1 и блок цилиндров 2 отлиты раздельно и стянуты силовыми шпильками 3 (рис. 3.3, д). При этой схеме, несмотря на дополнительный разъем, сохраняется жесткость, упрощается изготовление остова, снижается его масса, так как блок цилиндров разгружен от растягивающих усилий. В большинстве двигателей крышки крепят к блоку цилиндров короткими силовыми шпильками, устанавливаемыми в верхней его плите. Общая масса деталей остова во многом определяется схемой их нагружения. При растяжении остова газовыми силами детали его получаются более тяжелыми. В конструкциях, где остов стянут анкерными связями, детали могут быть облегчены, так как чугун на сжатие работает лучше, чем на растяжение. Для проводки анкерных связей в поперечных балках деталей остова выполняют вертикальные каналы (колодцы). Анкерная связь 7 (рис. 3.3, а) представляет собой стержень с резьбой под гайки на обоих его концах. В МОД для удобства при монтаже анкерные связи выполняют из двух частей, соединенных резьбовой муфтой. Для устранения поперечных вибраций длинных анкерных связей используют эластичные стопорные устройства. Затягивают анкерные связи гидравлическим домкратом с усилием, обеспечивающим плотное соединение деталей остова при наибольшем давлении в цилиндре. Анкерные связи изготовляют из углеродистой стали. Все связи, затягиваемые гидравлическим способом, имеют специальную конструкцию: концы их оборудуют нарезным хвостовиком для крепления гидродомкрата, а гайки к ним имеют цилиндрическую форму с отверстиями на боковой поверхности под вороток. Гидравлический домкрат используют в СОД и МОД также для затяжки силовых связей рамовых подшипников, подшипников нижней (кривошипной) и верхней головки шатуна, крышек цилиндров, штоков поршней, насадки кулачных шайб, выкатывания вкладышей рамовых подшипников и др. Фундаментная рама. Фундаментная рама является основанием для деталей остова, предназначена для укладки коленчатого вала и служит емкостью для сбора масла, вытекающего из узлов смазывания двигателя. Рама нагружена массой двигателя, силами давления газов, силами инерции поступательно движущихся и вращающихся масс. Рама (рис. 3.4, а, б) образована продольными и поперечными балками, которые должны иметь требуемую жесткость. Продольные балки 2 оснащены верхними обработанными полками 3 для установки на них картера и нижними опорными полками (лапами) 1 для крепления двигателя к судовому фундаменту. Поперечные балки 4 двутаврового или коробчатого сечения расположены между цилиндрами и по торцам рамы. В верхней части поперечных балок выполнены гнезда (постели) 5 для рамовых подшипников коленчатого вала, а в стенках балок – вертикальные каналы (колодцы) а для анкерных связей и отверстия b для перетекания масла вдоль рамы. Для увеличения поперечной жесткости рамы по возможности максимально сближают анкерные связи и располагают разъем рамовых подшипников ниже верхней ее плоскости.  Рис. 3.4. Фундаментные рамы и рамовые подшипники: а – литая; б – сварно-литая; в, г, д, е – рамовые подшипники соответственно с креплением крышки шпильками, домкратами, подвесной и установочный В зависимости от типа и мощности двигателя фундаментные рамы выполняют литыми (рис. 3.4, а), сварными или сварно-литыми. Из технологических соображений фундаментные рамы СОД чаще всего выполняют литыми из чугуна СЧ20, СЧ3О, реже из стали 15Л, 30Л. Фундаментные рамы МОД и некоторых СОД для уменьшения массы и стоимости делают сварно-литыми (рис. 3.4, б). В таких конструкциях поперечные балки или часть их, включающая постель подшипника и анкерные каналы, выполняются литыми, а остальные части поперечных балок и продольные балки – сварными из проката стали 20, 25. Полость рамы и закрывающий ее снизу поддон образуют маслосборник. Для увеличения жесткости рамы поддон часто делают заодно с ней (рис. 3.3, б, в). В СОД с подвесным коленчатым валом (рис. 3.3, г, д) и МОД он съемный сварной конструкции. Поддон выполняют с уклоном к середине или к кормовой части рамы, чтобы обеспечить в условиях плавания надежный слив масла в циркуляционную цистерну или прием из него масла циркуляционным насосом. В маслосборнике между поперечными перегородками рамы часто устанавливают металлическую сетку, уменьшающую пенообразование масла и предотвращающую попадание в него посторонних предметов. Если двигатель оборудован навешенными насосами (водяными, масляными, топливоподкачивающими), то они монтируются на переднем торце рамы. На кормовом торце, где выходит коленчатый вал, во избежание утечек масла выполняют уплотнение. Рамовые подшипники являются опорой для шеек коленчатого вала и представляют собой разъемный подшипник скольжения, состоящий из двух цилиндрических полувкладышей, внутренняя поверхность которых залита антифрикционным сплавом. Корпусом для вкладышей являются жесткий прилив (постель) в поперечных перегородках рамы или картера и крышка подшипника, прижимающая вкладыши к постели. Во время работы двигателя элементы подшипника нагружены силами от давления газов и силами инерции КШМ, вызывающими механические напряжения в деталях подшипника и износ трущихся поверхностей. Вкладыши выполняют сменными, не требующими пригонки при установке. Они бывают толстостенными, имеющими толщину стенки более 1/20 его наружного диаметра (до 5 мм), и тонкостенными с толщиной стенки менее 1/30 диаметра (менее 5 мм). В МОД применяют толстостенные, выполненные из сталей 25 и 30, вкладыши 4 (рис. 3.4, в, г), рабочую поверхность которых заливают баббитом Б89, Б83, БН. Толщина слоя заливки составляет 1,8...2,5 мм. По мере износа слоя баббита масляный зазор в подшипнике регулируют удалением из стыка между вкладышами калиброванных прокладок 3. В СОД и ВОД, имеющих повышенные нагрузки на подшипник, применяют тонкостенные вкладыши 1 (рис. 3.4, д) из малоуглеродистой стали 10, 15 или 20 с заливкой толщиной 0,3...0,8 мм из свинцовистой бронзы БрСЗ0. Для улучшения противозадирных свойств, прирабатываемости, свинцовистую бронзу покрывают тонким слоем свинцово-оловянистого сплава. При износе заливки тонкостенные вкладыши заменяют. Крышка подшипника 2 крепится болтами или шпильками 1 (рис. 3.4, в), усилие затяжки которых должно обеспечить плотность стыка при действии на крышку в четырехтактных двигателях наибольшей силы инерции КШМ, а в двухтактных двигателях – силы заедания Р = (1,0…1,5) Fп MH, где 1,0...1,5 МПа – условное усилие, отнесенное к 1 м2 площади поршня. Иногда в СОД и МОД для уменьшения расстояния между анкерными связями крышку 2 прижимают одним-двумя домкратами 1, упирающимися в подкрепленную ребром поперечную балку картера или блок-картера (рис. 3.4, г). Крышки имеют двутавровое или коробчатое сечение и отливаются из чугуна СЧ20, СЧ25 или стали 30. |