Конспект лекций-СК. Конспект лекций В. В. Веселов СанктПетербург 2014 г. Лекция 1

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

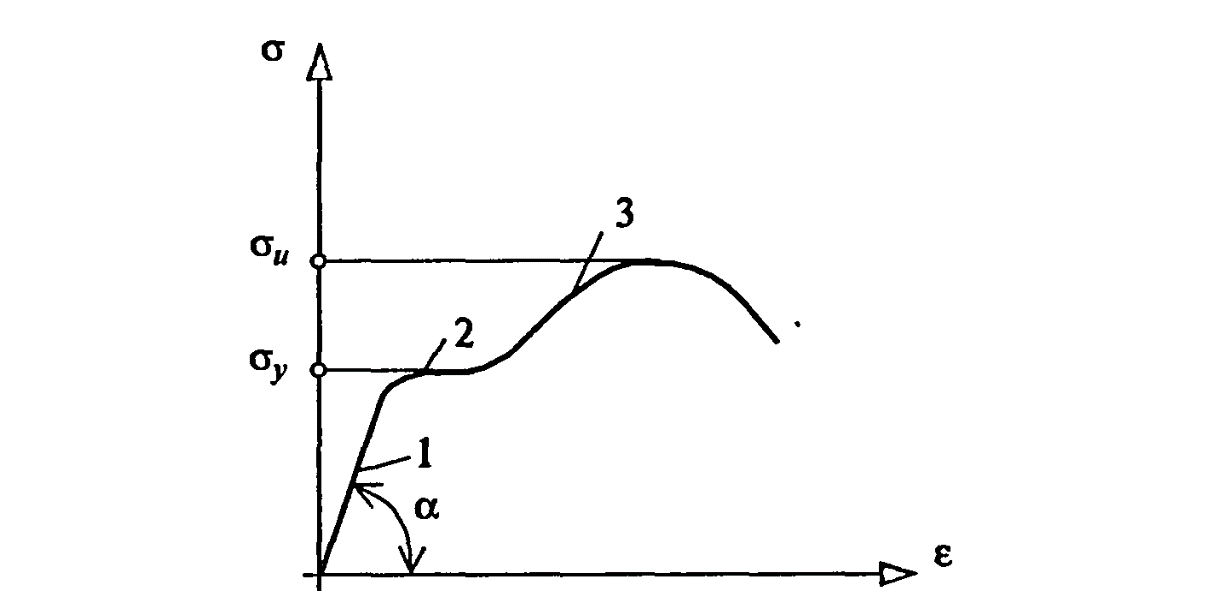

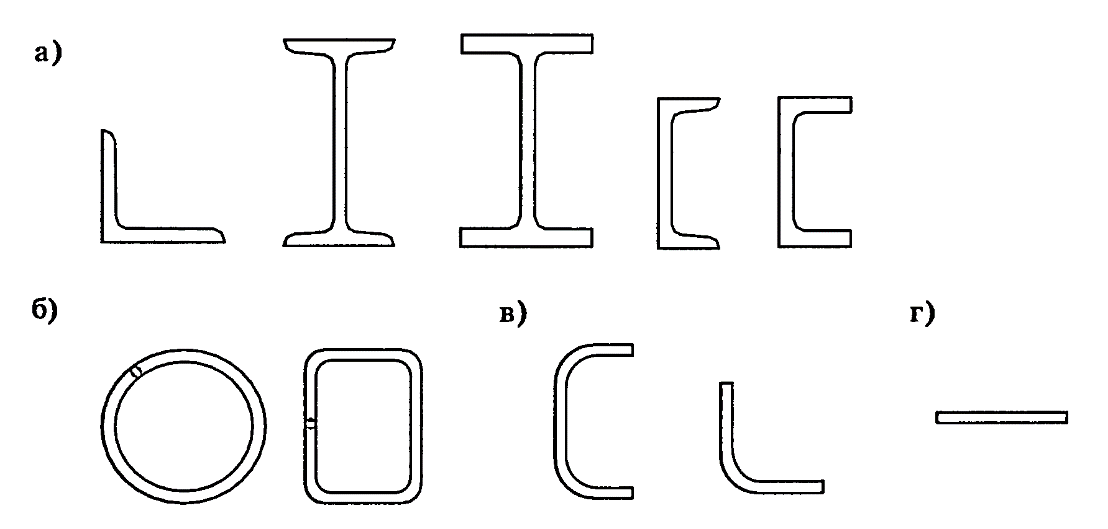

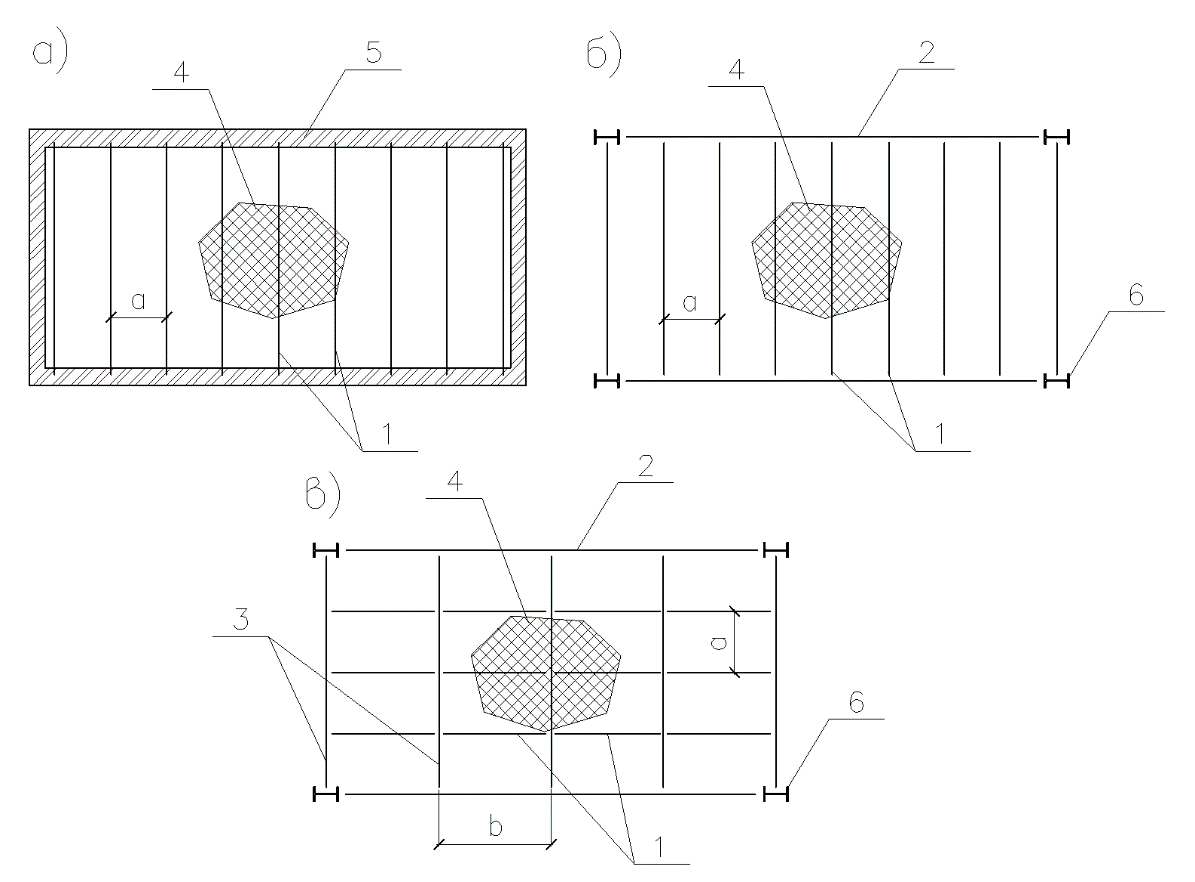

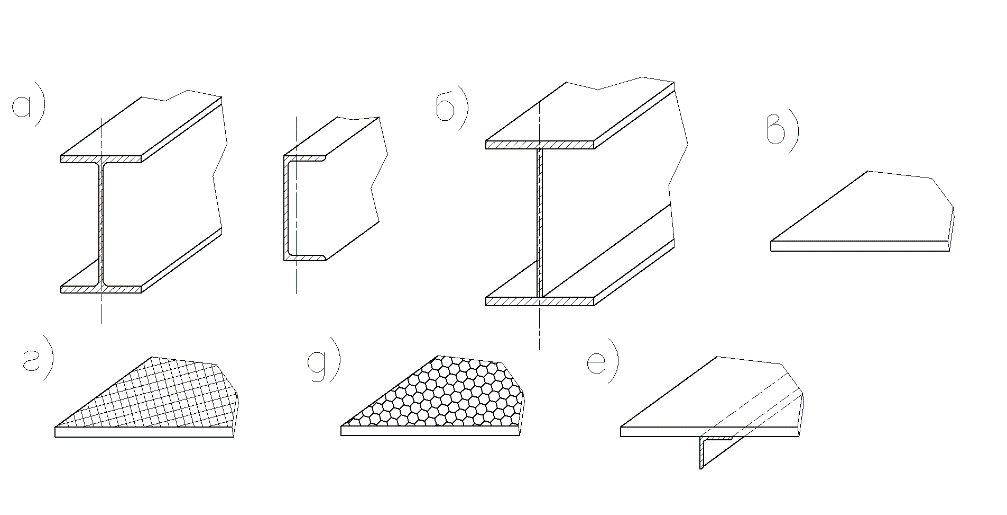

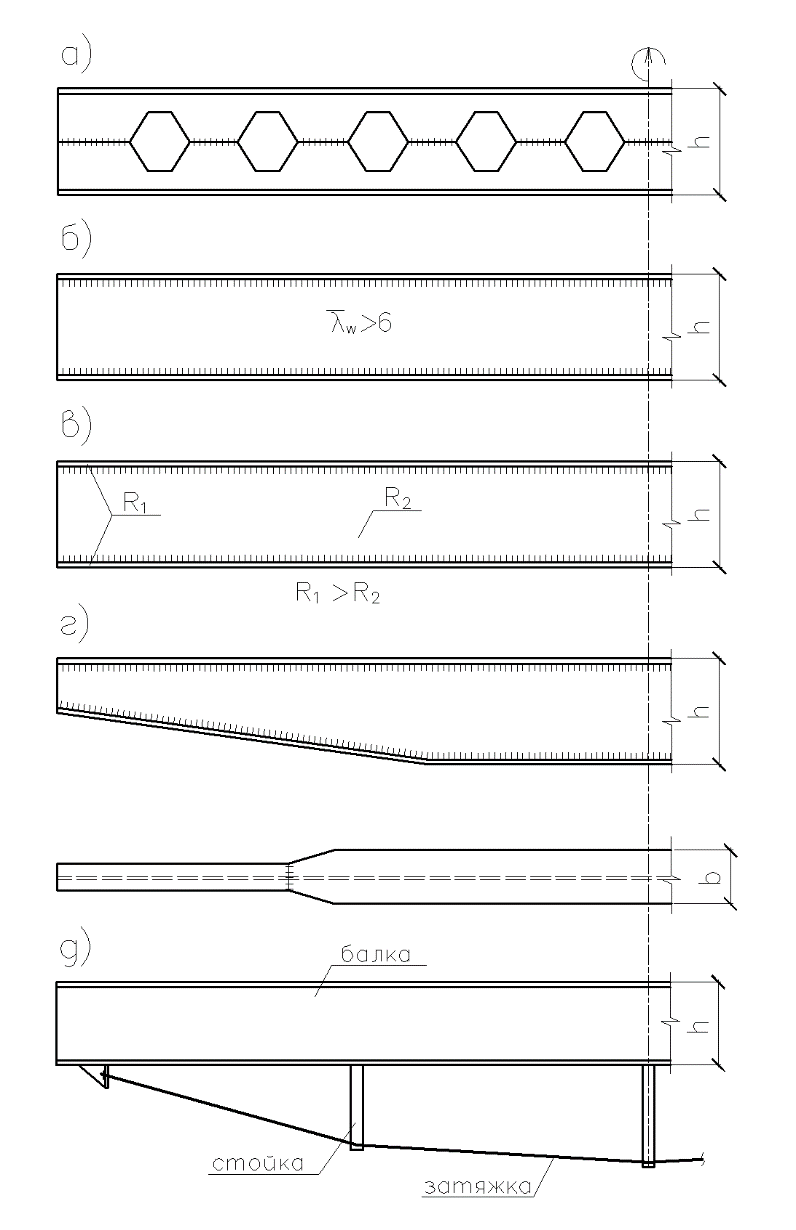

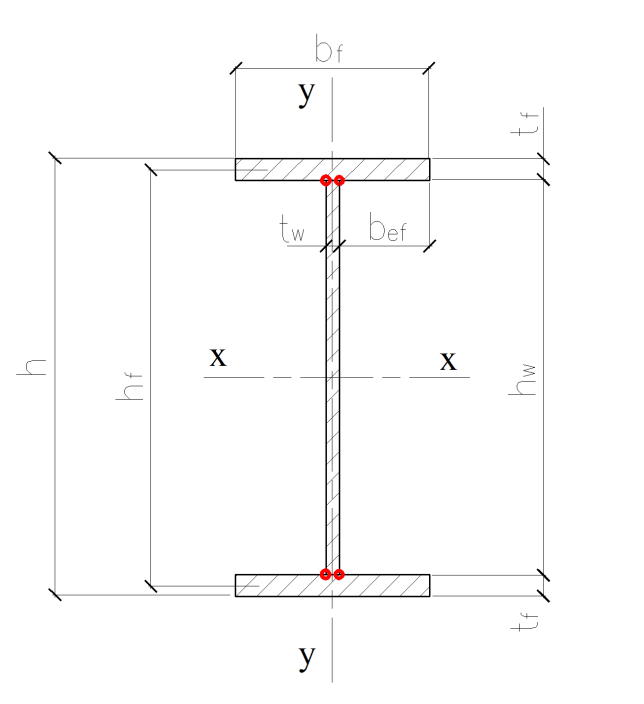

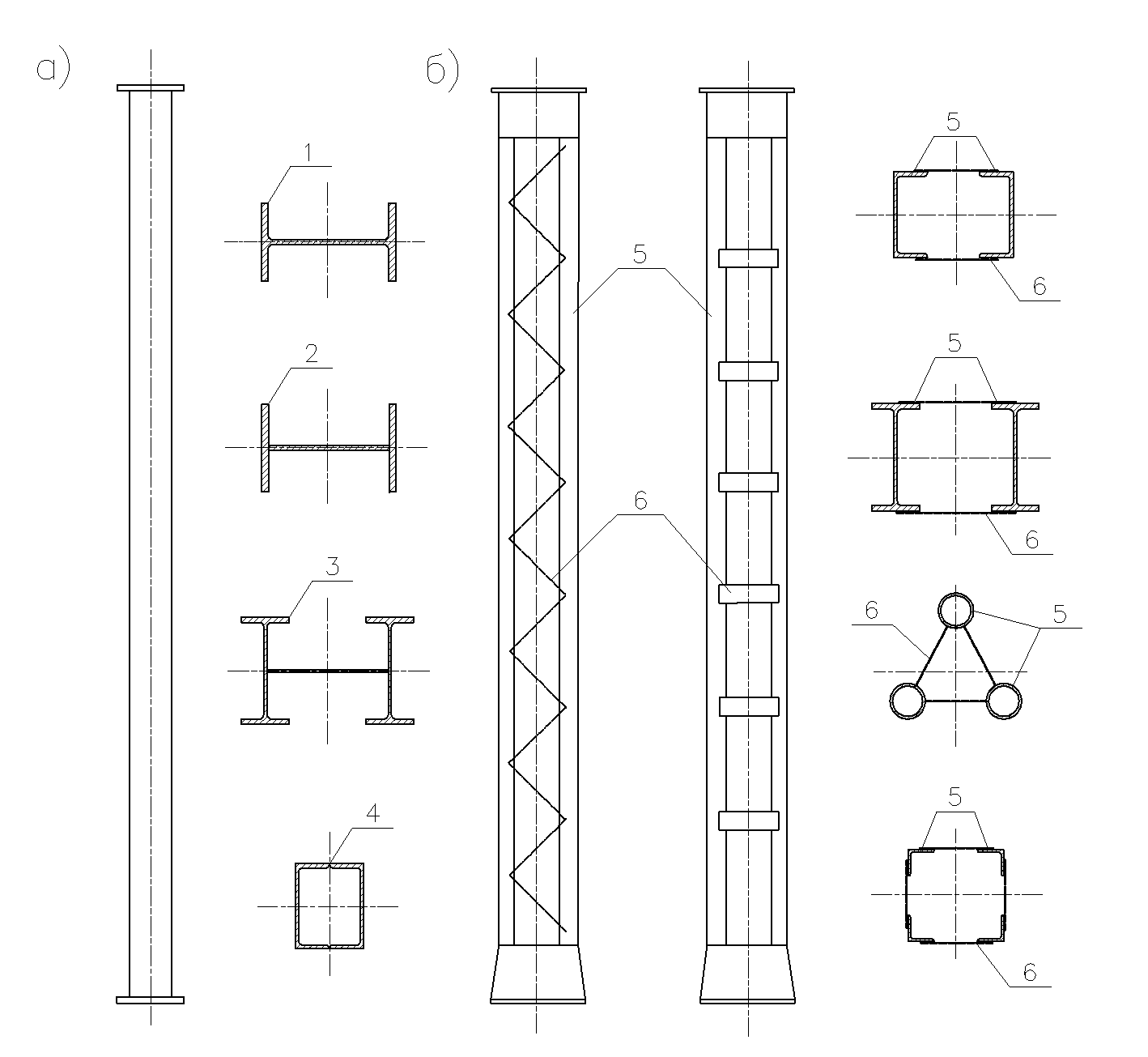

2.2. Классификация нагрузок и воздействий.Для расчета строительных конструкций зданий и сооружений необходимо представлять действующие на них нагрузки и воздействия, а также методы их расчета. Нагрузка – внешний силовой фактор, имеющий собственный вес (снег), воздействие – внешний силовой фактор, не имеющий собственного веса (ветер). По природе происхождения различают нагрузки и воздействия: - собственный вес строительный конструкций; - атмосферные (снеговые, гололедные нагрузки, ветровые воздействия); - полезные (нагрузка от оборудования, людей, мебели, материалов, изделий и т.п.); - сейсмические воздействия; - температурные воздействия; - аварийные нагрузки и воздействия (например, не проектная работа оборудования или отказ какого-либо элемента конструкции); - нагрузки при транспортировке и монтаже; - реактивный отпор (например, давление грунта на подошву фундамента). В зависимости от продолжительности действия нагрузки разделяют на: - постоянные (вес частей зданий и сооружений, вес и давление грунта, горное давление, предварительное напряжение конструкций и т.п.); - временные (длительно действующие: стационарное оборудование, давление жидкостей, газов, часть снеговой нагрузки, нагрузки от мебели и т.п.; кратковременные:ветровые воздействия, крановые нагрузки, часть снеговой нагрузки, нагрузки от мебели и т.п.; особые: аварийные нагрузки, сейсмические, взрывные воздействия). По характеру действия нагрузки различаются: - статические (не меняются, либо меняются, но плавно, например, собственный вес, снеговая нагрузка); - динамические (изменятся достаточно резко, например, ветровое или сейсмическое воздействие). Различают две группы значений нагрузокпо интенсивности: - нормативные; - расчетные. Нормативные значения временной нагрузки устанавливаются нормами по заранее заданной вероятности превышения средних значений, а постоянные нагрузки принимают по проектным значениям геометрических и конструктивных параметров и по средним значениям плотности материала. Расчетные нагрузки определяют умножением нормативных значений нагрузок на коэффициент надежности по нагрузке γf= 0,9…1,4, а также коэффициент динамичности нагрузки γd = 1…1,4. Величины временных нормативных нагрузок и коэффициенты надежности по нагрузке и динамичности установлены главой СП 20.13330.2011 «Нагрузки и воздействия», а также другими нормативными документами. При эксплуатации зданий и сооружений рассмотренные нагрузки могут действовать совместно. В зависимости от состава нагрузок различают их основные и особые сочетания. Основные сочетания рассматриваются в двух вариантах: постоянная нагрузка плюс одна наиболее существенная кратковременная нагрузка (значения нагрузок принимаются без снижения); постоянная нагрузка (без снижения) плюс две и более временных нагрузок, вводимых с коэффициентом сочетаний γs, меньшим единицы (для длительных нагрузок γs= 0,95, а для кратковременных γs = 0,9). При расчете конструкций на особые сочетания кратковременных нагрузок вводится коэффициент сочетаний γs = 0,8, постоянная и особая нагрузки принимаются без снижения. 2.3. Сущность метода расчета по предельным состояниям.За предельное состояние принимается такое состояние конструкции, при котором она перестает удовлетворять предъявляемым к ней требованиям. Установлены две группы предельных состояний: первая группа - по исчерпанию несущей способности, потере местной или общей устойчивости, вязкого, хрупкого или усталостного разрушений, текучести материала и др. вторая группа - по непригодности к нормальной эксплуатации вследствие появления недопустимых перемещений (прогибов, осадок, трещин, колебаний и т.д.). При расчете по первой группе предельных состояний должно удовлетворяться условие:  , (2.1) , (2.1)где N– расчетная нагрузка, действующая на элемент или конструкцию, определяемая суммированием расчетных нагрузок при наиболее неблагоприятном сочетании их:  , (2.2) , (2.2)[N]– расчетная несущая способность элемента:  , (2.3) , (2.3)γn – коэффициент надежности по назначению объекта, R – расчетное сопротивление материала, γс– коэффициент, учитывающий условия работы элемента конструкции (0,75…1,2), А – геометрический параметр элемента конструкции (площадь сечения, момент инерции, момент сопротивления и т.п.). Различают три класса ответственности зданий и сооружений: - I класс – повышенная ответственность объекта, например, АЭС или высотное здание (коэффициент надежности γn> 1); - II класс – нормальная ответственность объекта, это большинство зданий и сооружений (коэффициент надежности γn = 1); - III класс – пониженная ответственность объекта, например, складское здание (коэффициент надежности γn< 1). Расчетное сопротивление материала R, вводимое в расчетные формулы, получают делением нормативного сопротивленияRn на коэффициенты надежности по материалуγm> 1, которые зависят от конкретного материала При расчете по второй группе предельных состояний, в большинстве случаев по прогибам или деформациям, должно соблюдаться условие:  , (2.4) , (2.4)где  – относительный прогиб или деформацияэлемента при действии нормативных нагрузок; – относительный прогиб или деформацияэлемента при действии нормативных нагрузок;no–величина, обратная предельному допустимому относительному прогибу,no=150…600 в зависимости от вида конструкции, регламентированного СП 20.13330.2011 «Нагрузки и воздействия». Наиболее важной и ответственной является первая группа предельных состояний, поскольку она предопределяет само существование конструкции. По этой группе предельных состояний рассчитываются все конструкции. По второй же группе рассчитываются только те конструкции, у которых чрезмерные деформации, колебания или трещины ограничивают нормальную эксплуатацию. Лекция 3 Общая характеристика строительных сталей. 3.1. Химический состав и механические свойства сталей.Металлические конструкции, в частности, стальные, сегодня используются в большом объеме в силу большого количества достоинств. Алюминиевые и титановые сплавы в несущих конструкциях применяются крайне редко по причине высокой стоимости. Сталь – сплав железа (Fe) с углеродом (С), содержащий вредные примеси и легирующие добавки.Fe – основной компонент (как правило, от 95%), придает стали пластичность и хорошую свариваемость, что важно в современных условиях. С – содержится в небольшом количестве (как правило, до 0,22%), придает стали прочность, но повышает хрупкость и ухудшает свариваемость. В случаях, когда хорошая свариваемость не требуется (арматура, болты), количество углерода может быть и больше (до 0,5%). Вредные примеси: сера (S), фосфор (P) – попадают из железной руды; кислород (O), водород (H), азот (N) – попадают в сталь при выплавке из воздуха. Вредные примеси ухудшают структуру стали и, в частности, повышают ее хрупкость. Поэтому, используя специальные мероприятия, их количество минимизируют (суммарно до 0,2%). Легирующие добавки используют для улучшения свойств стали: - марганец (Mn) – до 1,7%, повышает прочность стали, но ухудшает ее пластичность; - кремний (Si) – до 0,8%, повышает прочность стали, раскисляет ее (нейтрализует действие О, Н, N), но ухудшает ее пластичность; - медь (Cu) – до 0,5%, повышает прочность стали, коррозионную стойкость, но способствует старению стали (снижение прочности со временем); - хром (Cr), никель (Ni), титан (Ti) – до 1,5%, существенно повышают прочность стали, коррозионную стойкость без побочных эффектов; - алюминий (Al) – до 0,2%, повышает пластичность стали, раскисляет ее; - молибден (Mo), ванадий (V) – повышают огнестойкость стали без побочных эффектов (для сталей повышенной огнестойкости). По экономическим соображениям суммарное количество легирующих добавок, как правило, до 5%. В ряде случаев содержание повышают до 10…15% - высокопрочные и нержавеющие стали. Основными механическими свойствами стали, которые, по сути, определяются химическим составом, являются: - прочность – способность сопротивляться разрушению при силовых нагрузках; - упругость – способность восстанавливать первоначальную форму после разгрузки; - пластичность – способность деформироваться без разрушения; - текучесть – способность деформироваться без увеличения нагрузки; - свариваемость – способность стальных элементов качество объединяться с использованием электродуговой сварки. Основные прочностные свойства и деформационные свойства стали можно наблюдать на диаграмме ее работы, которую строят по результатам испытания пластины на растяжение (рис. 3.1). Сталь – упруго-пластический материал, который хорошо деформируется (деформации ε в момент разрушения доходят до 25%). Это в большинстве случаев чрезмерно для нормальной эксплуатации конструкций, поэтому в расчете предельные деформации материала ограничивают до 0,2% (до площадки текучести). А напряжение, соответствующее этой пластической деформации называют пределом текучести (σy или Ry) и используют в большинстве расчетов стальных конструкций. Некоторые стали (высокопрочные) площадки текучести не имеют, но все равно для них назначается предел текучести по тем же правилам. Упругость стали характеризуется модулем упругости через угол наклона диаграммы, Па:  (3.1) (3.1)Модуль упругости – величина в общем постоянная вне зависимости от состава стали – Е = 2,06∙105 МПа.  Рис. 3.1. Диаграмма деформирования стали: σ - напряжение; ε – относительная деформация, σy – предел текучести, σu – предел прочности, 1 – упругая работа, 2 – пластическая работа (текучесть), 3 – упруго-пластическая работа. Напряжения, деформации и модуль упругости материала связаны друг с другом законом Гука, Па: (3.2) (3.2)Свариваемость стали зависит только от химического состава и ее определяют по углеродному эквиваленту, %:  (3.3) (3.3)В формуле 3.3 представлено содержание компонентов стали в %. Установлено, что при Cэ< 0,4% свариваемость стали хорошая, при Cэ = 0,4…0,55% свариваемость удовлетворительная (возможно появление микротрещин, требуются специальные меры), а при Cэ> 0,55%, качественная сварка не возможна. Очевидно, что углерод ухудшает свариваемость в большей степени, а никель – в меньшей. 3.2. Классификация и нормирование сталей.Видов стали достаточно много. Их можно классифицировать по ряду признаков. По содержанию углерода: - малоуглеродистые (Ст0…Ст3, с содержанием С< 0,22%) – строительная сталь; - среднеуглеродистые (Ст4, Ст5, с содержанием С< 0,5%) – машиностроительная сталь, а также сталь для болтов и арматуры; - высокоуглеродистые (Ст6 и выше, с содержанием С> 0,5%) – инструментальная сталь. По количеству легирующих добавок: - низколегированные (< 5%), используются чаще; - высоколегиованные (> 5%), дорогие, применяются только в особых случаях. По прочности: - обычной прочности (Ry = 220…280МПа), основная сталь в строительстве; - повышенной прочности (Ry = 290…380МПа); - высокой прочности (Ry = 400…550МПа). Прочность стали повышают легированием или термической обработкой, реже (например, для арматурной проволоки) прочность повышают вытяжкой (явление наклепа). Такие стали применяют при больших усилиях с целью снижения расхода стали. По группе поставки: - А – изготовителем гарантируются механические свойства стали, т.е. их проверяют испытаниями; - Б – изготовителем гарантируется химический состав стали; - В – изготовителем гарантируются механические свойства и химический состав стали (в основном применима в строительстве). По степени раскисления: - кипящая сталь (не раскисляемая сталь) – максимально насыщена газами, ее качество наихудшее (применяют для неответственных конструкций); - полуспокойная сталь – раскисляют легирующими добавками и срезают часть металла, наиболее насыщенную газами; - полуспокойная сталь – раскисляют в большей степени, это наиболее качественная сталь, но она более дорогая. По испытанию на хрупкость (свойство противоположное пластичности) различают категории 1…6. Категории 1,2 – испытания на хрупкость не производят, 3…6 – на хрупкость испытывают в различных условиях. Химический состав стали и ее механические свойства регламентируются нормативными документами (ГОСТ, ТУ). В частности, существуют марки сталей. Так, например, по ГОСТ 27772-88 «Сталь строительная» марки стали обозначаются: С235, С245, …, С590. Здесь «С» - строительная сталь, 235…590 – нормативное значение предела текучести, Па. Другой пример, ГОСТ 380-88* «Сталь углеродистая обыкновенного качества» - марки: ВСт3кп2, ВСт3пс5, ВСт3сп5 и т.д. Здесь «В» - группа поставки, «Ст3» - группа стали по содержанию углерода, «кп, пс, сп» - степень раскисления, «1…6» - вариант испытания на хрупкость. Выбор марки стали определяется рядом факторов: условия окружающей среды, характер нагрузки, напряженно-деформированное состояние элемента, способ соединения элементов, а также экономические требования. Для более простого выбора марки стали можно воспользоваться рекомендациями СП 16.13330.2011 «Стальные конструкции». 3.3. Сортамент строительной стали.Изделия стальных конструкций выполняют определенных форм и размеров (рис. 3.2), которые регламентируются нормативными документами и сведены в таблицы, называемые сортаментом.  Рис. 3.2. Основные формы поперечных сечений прокатной стали: а) профильная сталь (уголки, двутавры, швеллеры), б) профильная гнутосварная сталь (трубы), в) профильная гнутая сталь (швеллеры, уголки), г) листовая сталь. Сортамент можно разделить на направления: Листовая сталь (применяется для настилов, составных сечений, отдельных деталей элементов, гнутых профилей): - тонколистовая (толщиной t=0,6…4мм); - толстолистовая (t=5…160мм, шириной b=1050…4000мм); - универсальная (t=6…60мм, b=200…1000мм); - полосовая (t=5…60мм, b< 200мм); - рифленая (t=2…8мм). Профильная сталь (основная в строительстве). - сортовая (полнотелые квадратные, круглые, многогранные профили); - профильная (уголки, двутавры, швеллеры, трубы). В сортаменте металлопроката помимо размеров приводятся необходимые для расчета элементов геометрические характеристики сечений, а также весовые показатели. Выбор сечения для конкретного элемента конструкции определяется характером его работы, а также эстетическими и экономическими соображениями. Лекция 4 Основы расчета изгибаемых элементов стальных конструкций по методу предельных состояний. 4.1. Классификация изгибаемых стальных элементов. Типы балочных клеток.К изгибаемым металлическим элементам относятся балки и настилы перекрытий, покрытий, различных сооружений. В таких элементах действуют усилия изгиба: изгибающий момент (М) и поперечная сила (Q). Балочные клетки (система балок с настилом) могут иметь разное конструктивное решение: - упрощенный тип – одна система балок (балок настила), опираемых на стены или фундаменты вдоль короткой стороны (рис. 4.1а); - нормальный тип – две системы балок: главные балки, опираемые в направлении бόльшего пролета и второстепенные балки (балки настила), опираемые на главные балки (рис. 4.1б); - усложненный тип – три системы балок: главные, опираемые в направлении бόльшего пролета, вспомогательные балки, опираемые на главные балки и второстепенные балки (балки настила), опираемые на вспомогательные балки (рис. 4.1в).  Рис. 4.1. Типы балочных клеток: а) упрощенный, б) нормальный, в) усложненный. 1 – балки настила, 2 – главные балки, 3 – вспомогательные балки, 4 – настил. В цельнометаллическом каркасе используется нормальный или усложненный тип балочной клетки. Даже при двух типах может быть сформировано несколько вариантов балочной клетки за счет варьирования шага второстепенных и вспомогательных балок. Шаг второстепенных балок a зависит от изгибной жесткости настила. Шаг вспомогательных балокb, как показывает опыт проектирования, наиболее целесообразен в диапазоне 2…5м. Выбор наиболее рационального варианта балочной клетки зависит от ряда факторов и определяется, как правило, технико-экономическим сравнением по материалоемкости и трудоемкости. Сечение балок в большинстве случаев принимается из прокатных двутавров или швеллеров и составных двутавров (рис. 4.2а,б), что рационально для изгибаемых элементов. Прокатные двутавры и швеллеры возможно использовать при небольших усилиях (изгибающий момент М < 2000кНм), т.е. для вспомогательных и второстепенных балок. В главных балках (балки большого пролета) усилия, как правило, значительные и их проектируют составными из листовой стали. Металлический настил выполняют из листовой стали толщиной 6…16мм или просечно-вытяжной (рис. 4.2д). Иногда его выполняют рифленым для улучшения сцепления поверхности. Стальной настил можно применять при шаге балок настила a и свыше 1,6м, но для этого его подкрепляют снизу ребрами жесткости из полосы или уголков.  Рис. 4.2. Конструктивные решения балок и настила технологической площадки: а) прокатная балка, б) составная балка, в) гладкий настил, г) рифленый настил, д) настил из просечно-вытяжной стали, е) настил с ребрами жесткости. Для уменьшения расхода стали в составных балках пролетом L> 12м используют ряд конструктивных решений: балки с перфорированной стенкой, балки с гибкой стенкой, бистальные балки, балки переменной жесткости, предварительно напряженные балки (рис. 4.3). Балки с перфорированной стенкой требуют разрезки прокатного двутавра с последующей сваркой, что увеличивает трудоемкость изготовления. Балки с гибкой стенкой склонны к потере устойчивости стенки или требуют ее гофрирования. Бистальные балки требуют применения более высоких и дорогих марок стали, что может быть оправдано весьма больших усилиях изгиба. Предварительно напряженные конструкции достаточно эффективны при больших пролетах, как минимумL> 18м. Наиболее простым и часто применяемым решением на практике являются балки переменной жесткости (переменное сечение стенки двутавра или поясов). При существенных пролетах (L> 18м) вместо сплошного сечения балок рационально применять сквозное сечение – фермы, элементы которой работают на продольные силы.  Рис. 4.3. Эффективные конструктивные решения составных балок: а) балка с перфорированной стенкой, б) балка с гибкой стенкой, в) бистальная балка, г) балка переменной жесткости, д) предварительно напряженная балка. 4.2. Предельные состояния и расчет стальных балок.После статического расчета и подбора поперечного сечения балок выполняется комплекс проверок по двум группам предельных состояний (ПС) – несущая способность и изгибная жесткость. Прочность сечения по нормальным напряжениям (1-я группа ПС), выраженная через коэффициент использования:  , (4.1) , (4.1)где  – максимальный изгибающий момент, кНм; – максимальный изгибающий момент, кНм; – момент сопротивления сечения, м3; – момент сопротивления сечения, м3; – расчетное сопротивление стали по пределу текучести, Па; – расчетное сопротивление стали по пределу текучести, Па; – коэффициент условия работы элемента; – коэффициент условия работы элемента; – коэффициент, учитывающий ограниченное развитие пластических деформаций (для балок, работающих на статическую нагрузку). – коэффициент, учитывающий ограниченное развитие пластических деформаций (для балок, работающих на статическую нагрузку).Это, как правило, решающая проверка, и в целях экономии материала рекомендуется минимизировать запас прочности сечения до 15%, т.е. kисп.=0,85…1. Прочность сечения по касательным напряжениям (1-я группа ПС), выраженная через коэффициент использования:  , (4.2) , (4.2)где  – статический момент половины сечения, м3; – статический момент половины сечения, м3; – момент инерции сечения, м4; – момент инерции сечения, м4; – толщина стенки, м; – толщина стенки, м; – расчетное сопротивление стали срезу, Па. – расчетное сопротивление стали срезу, Па.Для изгибаемых элементов актуальна также проверка устойчивости (1-я группа ПС). Если балки настила раскреплены между собой металлическим настилом по всей длине, то устойчивость балок заведомо обеспечена. В противном случае требуется проверка устойчивости:  , (4.3) , (4.3)где  – коэффициент устойчивости при изгибе. – коэффициент устойчивости при изгибе.Определение коэффициента  весьма затруднительно, поэтому в большинстве случаев достаточна проверка устойчивости по упрощенной схеме через условную гибкость сжатого (верхнего) пояса балки: весьма затруднительно, поэтому в большинстве случаев достаточна проверка устойчивости по упрощенной схеме через условную гибкость сжатого (верхнего) пояса балки: , (4.4) , (4.4)где  – условная гибкость сжатого пояса балки; – условная гибкость сжатого пояса балки; – предельное значение условной гибкости сжатого пояса балки; – предельное значение условной гибкости сжатого пояса балки; – свободная длина балки или расстояние между точками закрепления в горизонтальной плоскости, м; – свободная длина балки или расстояние между точками закрепления в горизонтальной плоскости, м; – ширина пояса, толщина пояса и расстояние между осями поясов соответственно, м. – ширина пояса, толщина пояса и расстояние между осями поясов соответственно, м.Если проверка (4.4) не обеспечивается, требуется, либо более точная проверка по (4.3), либо изменение параметров конструкции (уменьшение шага элементов раскрепления или увеличение сечения балки). Проверка изгибной жесткости балки (2-я группа ПС) заключается в проверке относительного прогиба (см. раздел 2). 4.3. Конструирование стальных балок.Прокатные балки Конструирование таких балок не представляет большой сложности. Поперечное сечение изгибаемых элементов подбирается по требуемому моменту сопротивления, м3:  , (4.5) , (4.5)Далее по сортаменту металлопроката выбирается необходимый профиль сечения (двутавр, швеллер и т.д.) из условия  . .После подбора поперечного сечения выполняется комплекс проверок по двум группам предельных состояний (ПС) – несущая способность и изгибная жесткость. Составные балки Начинается, как правило, с компоновки стенки балки составного сечения (рис. 4.4). Минимально возможная высота сечения балки (стенки) из условия изгибной жесткости составляет, м:  , (4.6) , (4.6)где no = 300 – для балок пролетом свыше 12м.  Рис. 4.4. К определению размеров сечения главной балки. Оптимальная высота сечения балки (стенки), определяемая из экономических соображений, составляет, м:  , (4.7) , (4.7)где  – коэффициент, учитывающий способ соединения элементов и постоянство сечения; для сварных балок переменного сечения – коэффициент, учитывающий способ соединения элементов и постоянство сечения; для сварных балок переменного сечения  ; ; – требуемый момент сопротивления сечения, м3; – требуемый момент сопротивления сечения, м3; – толщина стенки, назначаемая предварительно с учетом привязки к сортаменту листовой стали, м. – толщина стенки, назначаемая предварительно с учетом привязки к сортаменту листовой стали, м.Окончательно назначается высота стенки балки с учетом увязки по сортаменту толстолистовой сталn и требований –  . Существуют рекомендуемые соотношения размеров сечения стенок. В частности для стали обычной прочности рационально . Существуют рекомендуемые соотношения размеров сечения стенок. В частности для стали обычной прочности рационально  Далее рекомендуется проверить принятые размеры стенки на срез, м:  (4.8) (4.8)Также, как правило, рекомендуется обеспечить местную устойчивость стенки без укрепления ее продольными ребрами жесткости:  , (4.9) , (4.9)где  – условная гибкость стенки; – условная гибкость стенки; – предельное значение условной гибкости стенки, при котором можно не устанавливать продольные ребра жесткости. – предельное значение условной гибкости стенки, при котором можно не устанавливать продольные ребра жесткости.Если условия не обеспечиваются, необходимо изменить размеры стенки. Далее можно определять размеры поясов. Сначала рекомендуется задаться шириной поясов: - из технологических соображений  ; ;- из условия равномерного распределения нормальных напряжений в поясах  ; ;- из условия общей устойчивости балки  . .Толщина поясов находится из условия прочности, м:  (4.10) (4.10)Также должна быть обеспечена местная устойчивость верхнего сжатого пояса:  (4.11) (4.11)где  – условная гибкость пояса; – условная гибкость пояса; – свес пояса за пределы стенки, м; – свес пояса за пределы стенки, м; – предельное значение условной гибкости пояса. – предельное значение условной гибкости пояса.Кроме того, по условию свариваемости элементов должно выполнятся условие  . Окончательно размеры поясов увязываются с сортаментом на универсальную сталь. . Окончательно размеры поясов увязываются с сортаментом на универсальную сталь.Лекция 5 Основы расчета сжатых и растянутых элементов стальных конструкций по методу предельных состояний. 5.1. Классификация сжатых и растянутых стальных элементов.К сжатым металлическим элементам относятся колонны и стойки зданий и сооружений, а также некоторые элементы стропильных ферм (верхний пояс, стойки), к растянутым – элементы висячих систем, затяжки предварительно напряженных конструкций, а также некоторые элементы стропильных ферм (нижний пояс, некоторые элементы решетки). По характеру работы такие элементы можно разделить на: - центрально сжатые (растянутые) – в сечении действует только продольная сила (N); - внецентренно сжатые (растянутые) в сечении действует продольная сила (N) с изгибающим моментом (М). Растянутые стальные элементы имеют, как правило, сплошное сечение: труба, двутавр, уголки, канаты и т.д. Конструктивные решения сжатых элементов более разнообразны. Например, конструкция колонн и стоек зависит от высоты и величины усилий. При небольших высотах и существенных усилиях (каркас многоэтажного здания) рационально использовать сплошные сечения (прокатные или составные – рис. 5.1а). При больших высотах и незначительных полезных нагрузках (опора ЛЭП) рационально использовать сквозные сечения (с применением прокатных профилей – рис. 5.1б). Сечения сжатых элементов ферм, как правило, такие же, как у растянутых. 5.2. Расчет и конструирование растянутых стальных элементов.Центрально растянутые элементы. Центрально растянутые элементы рассчитываются по прочности. Через коэффициент использования проверка имеет вид:  , (5.1) , (5.1)где  - площадь нетто поперечного сечения элемента, т.е. с учетом ослаблений, например, отверстиями, см2; - площадь нетто поперечного сечения элемента, т.е. с учетом ослаблений, например, отверстиями, см2; - расчетное сопротивление стали по пределу текучести, МПа; - расчетное сопротивление стали по пределу текучести, МПа; - коэффициент условия работы. - коэффициент условия работы. Рис. 5.1. Конструктивные решения колонн: а) сплошные, б) сквозные. 1 – прокатный двутавр, 2 – составной двутавр, 3 – составное сечение из двутавров и листа, 4 – составное сечение из швеллеров, 5 – ветви колонны (прокатные швеллеры, двутавры, трубы, уголки), 6 - соединительная решетка. Дополнительно осуществляется проверка гибкости относительно обеих осей сечения по формуле:  , (5.2) , (5.2)где  - расчетные длины элемента в плоскости и из плоскости действия нагрузки соответственно (определяется как расстояние между точками закрепления от смещений); - расчетные длины элемента в плоскости и из плоскости действия нагрузки соответственно (определяется как расстояние между точками закрепления от смещений); - радиусы инерции сечения элемента, см; - радиусы инерции сечения элемента, см; - предельная гибкость, принимаемая - предельная гибкость, принимаемая  =400 для растянутых элементов при отсутствии динамических нагрузок, =400 для растянутых элементов при отсутствии динамических нагрузок,  =250 для растянутых элементов с динамическими нагрузками (например, нижний пояс фермы с подвесными крановыми путями). =250 для растянутых элементов с динамическими нагрузками (например, нижний пояс фермы с подвесными крановыми путями).Для элемента с предварительным напряжением гибкость не ограничивается. При необходимости подбора сечения растянутого элемента из формулы 5.1 может быть определена требуемая площадь сечения:  (5.3) (5.3)Далее по сортаменту подбирается необходимое сечение с  , и выполняется проверка прочности. Из экономических соображений kисп> 0,85. Тип сечения центрально растянутых элементов, как правило, не имеет принципиального значения. , и выполняется проверка прочности. Из экономических соображений kисп> 0,85. Тип сечения центрально растянутых элементов, как правило, не имеет принципиального значения.Внецентренно растянутые элементы. Внецентренно растянутые элементы рассчитываются также по прочности:  , (5.4) , (5.4)где  - момент сопротивления нетто поперечного сечения элемента в плоскости изгибающего момента, т.е. с учетом ослаблений, например, отверстиями, см3. - момент сопротивления нетто поперечного сечения элемента в плоскости изгибающего момента, т.е. с учетом ослаблений, например, отверстиями, см3.При необходимости подбора сечения может быть определена требуемая площадь сечения:  , (5.3) , (5.3)где |

- коэффициент, учитывающий влияние изгибающего момента.

- коэффициент, учитывающий влияние изгибающего момента. , (5.5)

, (5.5) - минимальное значение коэффициента продольного изгиба для центрально сжатого стержня, выбираемое из двух:

- минимальное значение коэффициента продольного изгиба для центрально сжатого стержня, выбираемое из двух:  или

или  ;

;  - табличное значение по СП 16.13330.2011 «Стальные конструкции»;

- табличное значение по СП 16.13330.2011 «Стальные конструкции»; - приведенная гибкость;

- приведенная гибкость; = 2,06·105 МПа - модуль упругости стали;

= 2,06·105 МПа - модуль упругости стали; - полная площадь поперечного сечения элемента без учета ослаблений, см2;

- полная площадь поперечного сечения элемента без учета ослаблений, см2; , (5.6)

, (5.6) - коэффициент использования несущей способности, принимаемый не менее 0,5.

- коэффициент использования несущей способности, принимаемый не менее 0,5. , (5.7)

, (5.7) - предварительное значение коэффициента продольного изгиба для центрально сжатого стержня, принимаемое в пределах 0,3 … 0,9.

- предварительное значение коэффициента продольного изгиба для центрально сжатого стержня, принимаемое в пределах 0,3 … 0,9. изначально неизвестно.

изначально неизвестно. , (5.8)

, (5.8) , (5.9)

, (5.9) - коэффициент продольного изгиба для внецентренно сжатого стержня;

- коэффициент продольного изгиба для внецентренно сжатого стержня;  - табличное значение по СП 16.13330.2011 «Стальные конструкции»;

- табличное значение по СП 16.13330.2011 «Стальные конструкции»; - приведенный относительный эксцентриситет;

- приведенный относительный эксцентриситет; - коэффициент влияния формы сечения по СП 16.13330.2011 «Стальные конструкции»;

- коэффициент влияния формы сечения по СП 16.13330.2011 «Стальные конструкции»; - коэффициент, учитывающий влияние на устойчивость изгибно-крутильных деформаций и определяемый в соответствии с СП16.13330.2011 «Стальные конструкции»;

- коэффициент, учитывающий влияние на устойчивость изгибно-крутильных деформаций и определяемый в соответствии с СП16.13330.2011 «Стальные конструкции»; ), то есть смысл проверить и прочность сечения по 5.4.

), то есть смысл проверить и прочность сечения по 5.4.

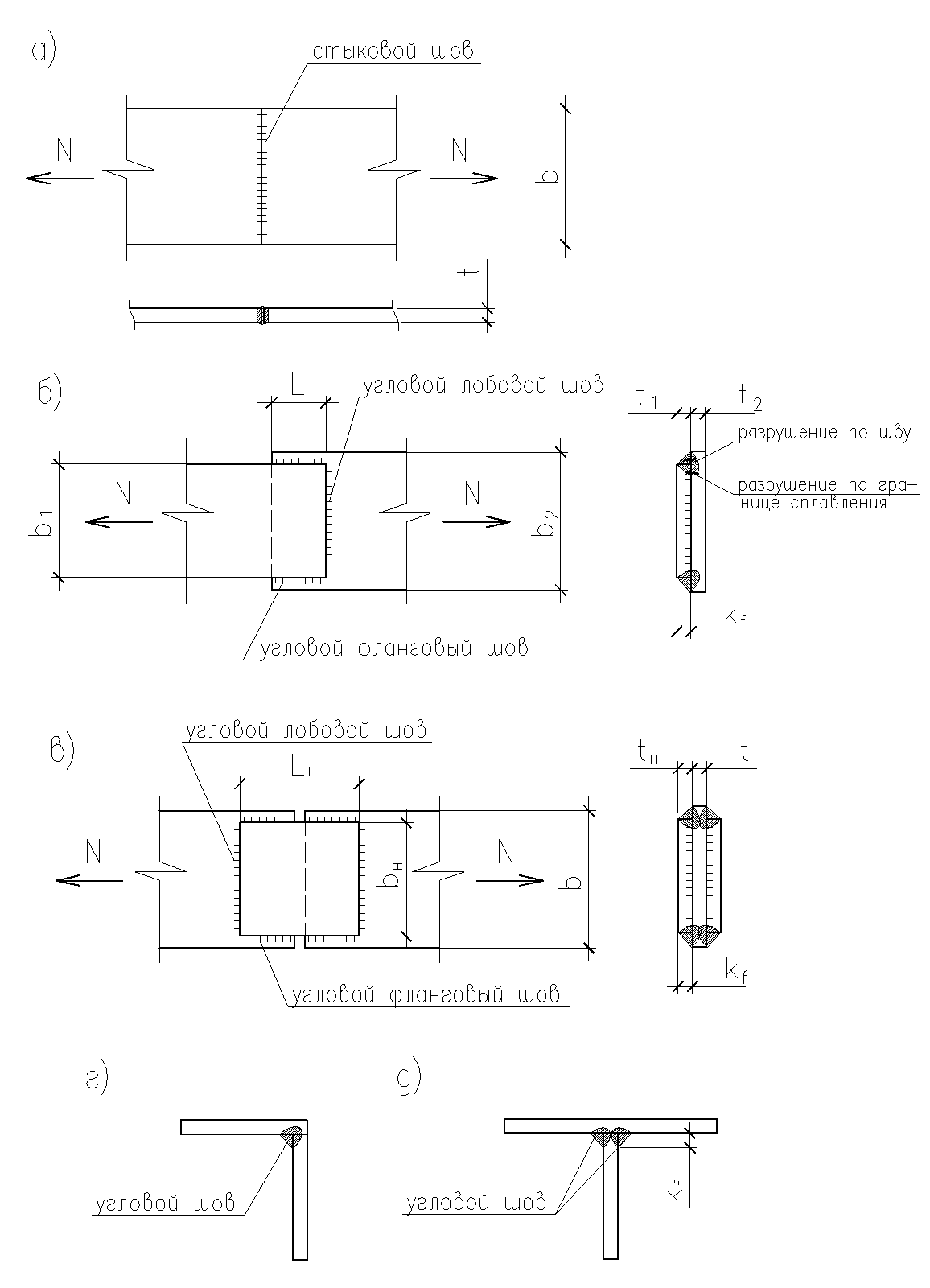

, (6.1)

, (6.1) –расчетная длина сварного шва;

–расчетная длина сварного шва; – толщина сварного шва, принимаемая минимальной толщине свариваемых элементов, при условии полного проплавления шва;

– толщина сварного шва, принимаемая минимальной толщине свариваемых элементов, при условии полного проплавления шва; – толщина наиболее толстого из свариваемых элементов;

– толщина наиболее толстого из свариваемых элементов; – расчетное сопротивление стыковогосварного соединения;

– расчетное сопротивление стыковогосварного соединения; , (6.2)

, (6.2) , (6.3)

, (6.3) – суммарная длина угловых швов с одной стороны узла;

– суммарная длина угловых швов с одной стороны узла; –катет сварного шва, определяемый расчетом и назначаемый в диапазоне

–катет сварного шва, определяемый расчетом и назначаемый в диапазоне  ;

; –минимальный катет сварного шва, определяемый СП 16.13330.2011 «Стальные конструкции»;

–минимальный катет сварного шва, определяемый СП 16.13330.2011 «Стальные конструкции»; – толщина наиболее тонкого из свариваемых элементов;

– толщина наиболее тонкого из свариваемых элементов; – коэффициент, учитывающий глубину проплавления сварочного материала в тело элемента по металлу шва

– коэффициент, учитывающий глубину проплавления сварочного материала в тело элемента по металлу шва  и по границе сплавления металла шва и металла элементов

и по границе сплавления металла шва и металла элементов  (определяются СП 16.13330.2011 «Стальные конструкции»);

(определяются СП 16.13330.2011 «Стальные конструкции»); – расчетное сопротивление сварного соединения по металлу шва

– расчетное сопротивление сварного соединения по металлу шва  и по границе сплавления металла шва и металла элементов

и по границе сплавления металла шва и металла элементов  , МПа (определяются СП 16.13330.2011 «Стальные конструкции»);

, МПа (определяются СП 16.13330.2011 «Стальные конструкции»); – коэффициенты условия работы, зависящих от климатического района.

– коэффициенты условия работы, зависящих от климатического района.

, (6.4)

, (6.4) , (6.5)

, (6.5) , (6.6)

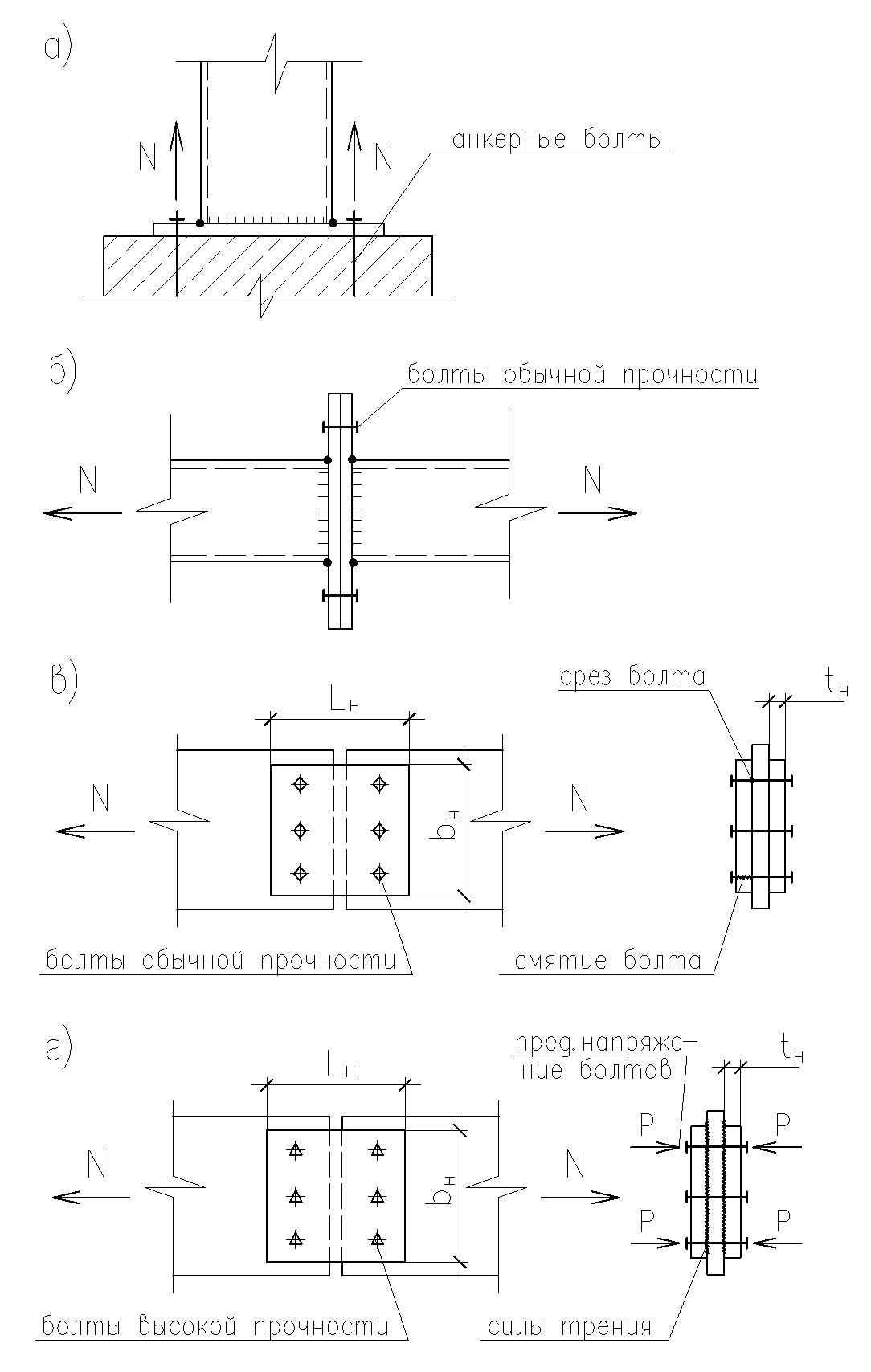

, (6.6) – количество болтов в соединении;

– количество болтов в соединении; – количество расчетных срезов болта;

– количество расчетных срезов болта; – площадь сечения болта, м2;

– площадь сечения болта, м2; – площадь сечения болта нетто (по резьбе), м2;

– площадь сечения болта нетто (по резьбе), м2; – диаметр болта, м;

– диаметр болта, м; – минимальная сумма толщин соединяемых элементов, сминаемых в одном направлении, м;

– минимальная сумма толщин соединяемых элементов, сминаемых в одном направлении, м; – расчетное сопротивление болта растяжению, срезу и смятию соответственно, Па.

– расчетное сопротивление болта растяжению, срезу и смятию соответственно, Па. , (6.7)

, (6.7) – сила натяжения болта, Н;

– сила натяжения болта, Н; – расчетное сопротивление высокопрочного болта растяжению, Па.

– расчетное сопротивление высокопрочного болта растяжению, Па. , (6.8)

, (6.8) – коэффициент трения, учитывающий способ обработки поверхностей соединяемых элементов (механический, химический, термический),

– коэффициент трения, учитывающий способ обработки поверхностей соединяемых элементов (механический, химический, термический),  – коэффициент условия работы болтового соединения, учитывающий количество болтов (0,8…1);

– коэффициент условия работы болтового соединения, учитывающий количество болтов (0,8…1); – коэффициент надежности соединения, учитывающий характер нагрузки, класса точности болтов и способа контроля натяжения болтов (1,02…1,7).

– коэффициент надежности соединения, учитывающий характер нагрузки, класса точности болтов и способа контроля натяжения болтов (1,02…1,7).