физра по матеше. Конспекты техническая Механика Выполнил(а) Студент 2 курса Смородин Никита Петрович Проверил преподаватель

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

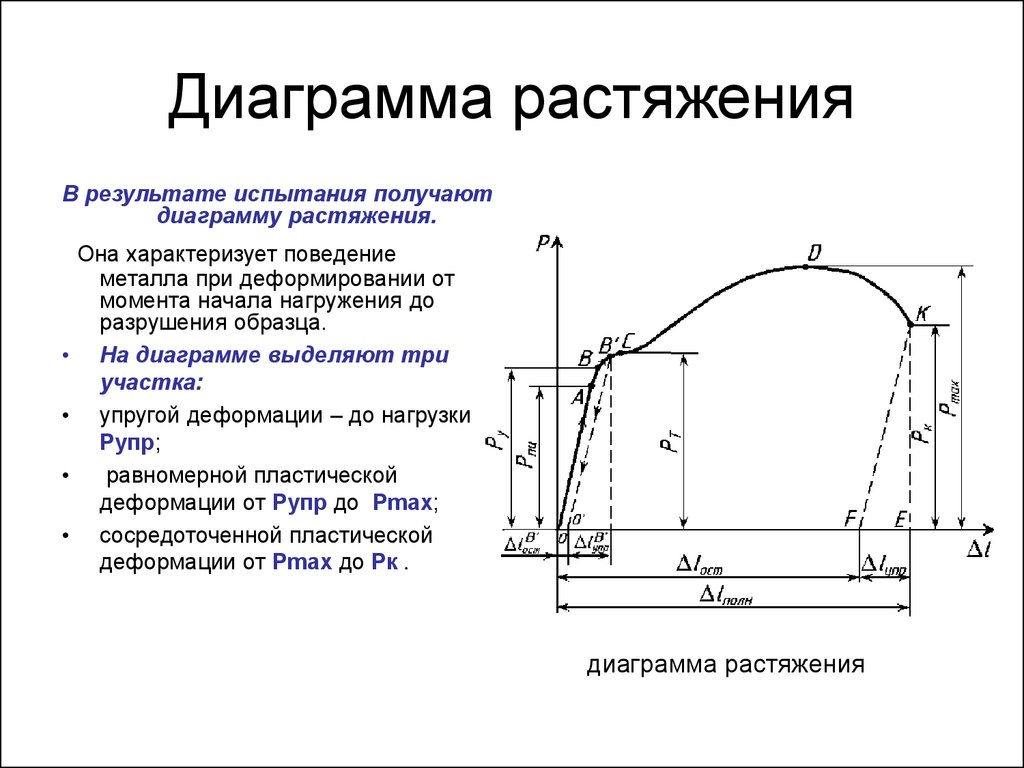

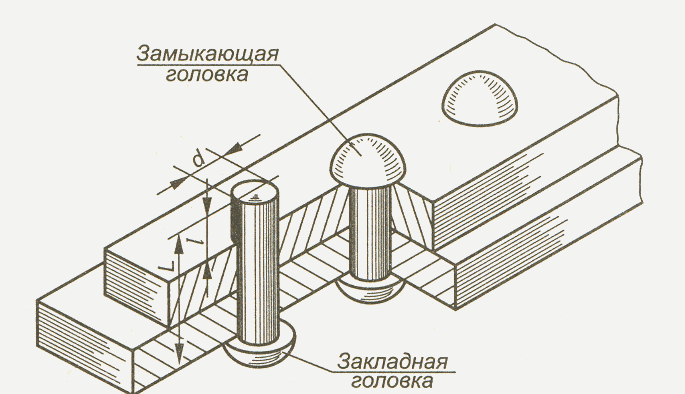

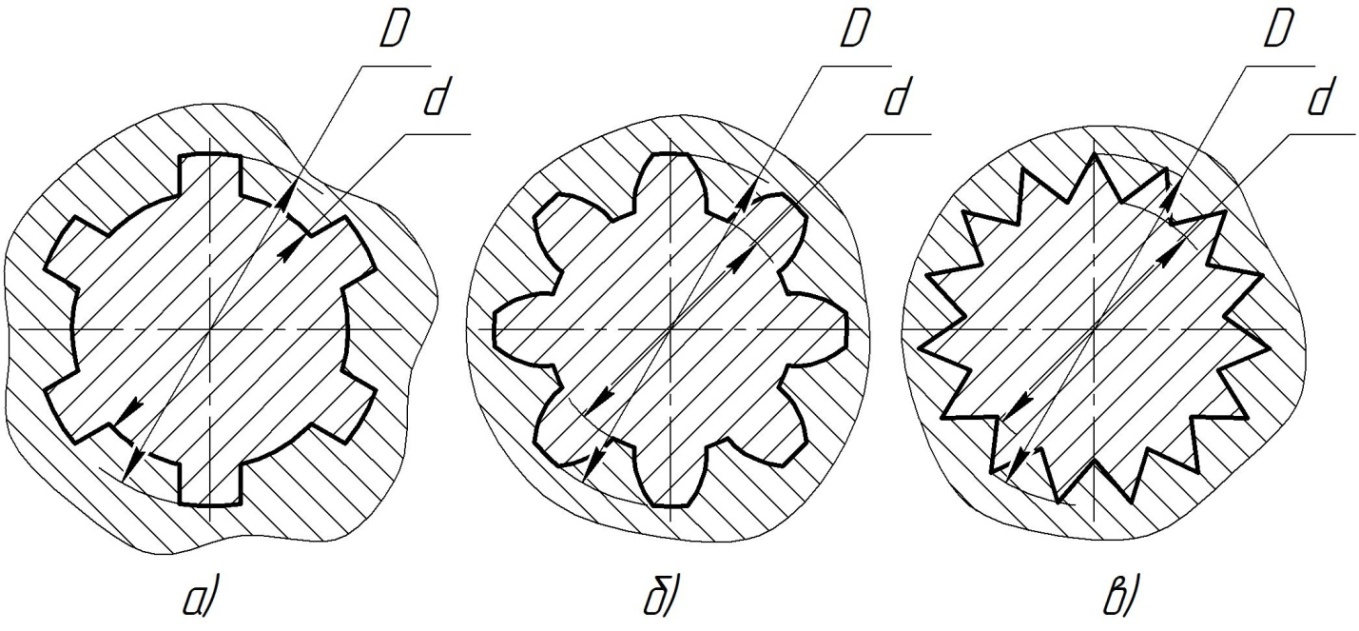

1 2 ГАПОУ <Соль-Илецкий Индустриально Технологический Техникум> Специальность: Техническое Обслуживание и ремонт Автомобильного транспорта. Группа: 11ТО Дисциплина: Электротехника КОНСПЕКТЫ Техническая Механика Выполнил(а): Студент 2 курса Смородин Никита Петрович Проверил преподаватель: Владимир Михайлович Аксиомы статики это основные законы и правила, которые применяют при преобразовании систем сил в эквивалентные системы. Такие преобразования не меняют уравнений движения абсолютно твердых тел. Поэтому они позволяют перейти от исходной системы сил к более простой, под действием которой механическая система будет совершать такое же движение, как и при действии на нее исходной системы. Аксиомы статики применяются не только при рассмотрении неподвижных состояний тел, но и во многих других задачах теоретической механики, связанными с силовыми воздействиями. Условием их применения является условие отсутствия деформаций в телах, или малость деформаций по сравнению с размерами механической системы. При таком приближении все тела рассматриваются как абсолютно твердые. В тех задачах, в которых тела нельзя считать абсолютно твердыми, например, при рассмотрении деформаций, аксиомы статики применять нельзя. Связи и их реакции Все тела делятся на свободные и связанные. Свободные тела — это тела, перемещение которых не ограничено. Связанные тела — это тела, перемещение которых ограничено другими телами. Тела, ограничивающие перемещение других тел, называют связями. Силы, действующие от связей и препятствующие перемещению, называют реакциями связей. Реакция связи всегда направлена с той стороны, куда нельзя перемещаться. Всякое связанное тело можно представить свободным, если связи заменить их реакциями (принцип освобождения от связей). Связи делятся на несколько типов. Связь — гладкая опора (без трения) — реакция опоры приложена в точке опоры и всегда направлена перпендикулярно опоре. Гибкая связь (нить, веревка, трос, цепь) — груз подвешен на двух нитях. Реакция нити направлена вдоль нити от тела, при этом нить может быть только растянута. Жесткий стержень — стержень может быть сжат или растянут. Реакция стержня направлена вдоль стержня. Стержень работает на растяжение или сжатие. Точное направление реакции определяют, мысленно убрав стержень и рассмотрев возможные перемещения тела без этой связи. Возможным перемещением точки называется такое бесконечно малое мысленное перемещение, которое допускается в данный момент. Шарнирная опора. Шарнир допускает поворот вокруг точки закрепления. Различают два вида шарниров. Подвижный шарнир. Стержень, закрепленный на шарнире, может поворачиваться вокруг шарнира, а точка крепления может перемещаться вдоль направляющей (площадки). Реакция подвижного шарнира направлена перпендикулярно опорной поверхности, так как не допускается только перемещение поперек опорной поверхности. Неподвижный шарнир. Точка крепления перемещаться не может. Стержень может свободно поворачиваться вокруг оси шарнира. Реакция такой опоры проходит через ось шарнира, но неизвестна по направлению. Ее изображают в виде двух составляющих: горизонтальной и вертикальной (Rx, Ry). Защемление, или «заделка». Любые перемещения точки крепления невозможны. Под действием внешних сил в опоре возникают реактивная сила и реактивный момент Мz, препятствующий повороту. Реактивная сила представляется в виде двух составляющих вдоль осей координат: R = Rx + Ry. Элементы теории трения Силой трения называют обратное усилие, распределенное по площади контакта соприкасающихся твердых тел, возникающее при движении или удержании в равновесии одного тела относительно другого.  При покое сила трения скольжения зависит только от активных сил и может быть определена (рисунок 1) как: Fmp=∑Fiτ. (2.49) В результате экспериментальных исследований французскими учеными Гийомом Амонтоном и Шарлем Кулоном были установлены законы для сухого трения: сила трения находится в общей касательной плоскости соприкасающихся поверхностей тел и направлена в сторону, противоположную направлению возможного скольжения тела под действием активных сил. Величина силы трения зависит от активных сил и заключена между нулем и своим максимальным значением, которое достигается в момент выхода тела из положения равновесия: 0 ≤ Fmp ≤ Fmpmax; максимальное значение силы трения при прочих равных условиях не зависит от площади контакта трущихся поверхностей и пропорционально нормальной реакции: Fmpmax=fN [Н], где f – коэффициент трения, являющийся безразмерной величиной и зависящий от материала и физического состояния трущихся поверхностей. Определение центра тяжести Центром тяжести называют точку, через которую проходит равнодействующая всех сил тяжести, действующих на материальные точки, на которые разбито рассматриваемое тело, при любом положении тела в пространстве. Центр тяжести - это точка, относительно которой суммарный момент сил тяжести равен нулю при любом положении тела Законы Динамики Закон инерции (первый закон Ньютона): если действующая на материальную точку система сил уравновешена, то точка находится в покое, либо в состоянии прямолинейного и равномерного движения. Система отсчета, в которой выполняется первый закон Ньютона называется инерциальной системой отсчета. Инерциальную систему отсчета можно считать неподвижной. Система отсчета, не обладающая вышеуказанными свойствами, называется неинерциальной системой отсчета. В последней точка, на которую не действуют силы, движется с ускорением, и ее скорость может меняться как по величине, так и по направлению. Основной закон динамики (второй закон Ньютона): сила, действующая на материальную точку, сообщает ей ускорение, которое в инерциальной системе отсчета пропорционально величине силы и имеет направление силы Запись этого закона в векторной форме имеет вид: где Закон равенства действия и противодействия (третий закон Ньютона): две материальные точки взаимодействуют друг с другом с силами равными по величине и направленными в противоположные стороны вдоль одной прямой. Закон независимости действия сил (закон суперпозиции сил): при действии на материальную точку нескольких сил ее ускорение равно сумме ускорений, которые имела бы точка при действии на нее каждой силы в отдельности. Т. е. если то Основные понятия о сопротивлении материалов Сопротивление материалов базируется на понятии «прочность», что является способностью материала противостоять приложенным нагрузкам и воздействиям без разрушения. Сопротивление материалов оперирует такими понятиями как: внутренние усилия, напряжения, деформации. Приложенная внешняя нагрузка к некоторому телу порождает внутренние усилия в нём, противодействующие активному действию внешней нагрузки. Внутренние усилия, распределенные по сечениям тела, называются напряжениями. Таким образом, внешняя нагрузка порождает внутреннюю реакцию материала, характеризующуюся напряжениями, которые в свою очередь прямо пропорциональны деформациям тела. Деформации бывают линейными (удлинение, укорочение, сдвиг) и угловыми (поворот сечений). Основные понятия сопротивления материалов, оценивающие способность материала сопротивляться внешним воздействиям: Прочность — способность материала воспринимать внешнюю нагрузку, не разрушаясь при этом; Жесткость — способность материала сохранять свои геометрические параметры в допустимых пределах при внешних воздействиях; Устойчивость — способность материала сохранять в стабильности свою форму и положение при внешних воздействиях. Диаграмма Растяжения Диаграмма растяжения представляет собой график, показывающий функциональную зависимость между растягивающим усилием F и удлинением ∆l = l – l0 при статическом растяжении образца до его разрыва (например, на рисунке 1.9 представлена диаграмма пластичного материала), где l – текущая длина образца во время испытания.  Машины и их основные элементы Детали машин – раздел по теории расчета и конструированию деталей и узлов машин общемашиностроительного применения. Детали общего назначения применяют в машиностроении в очень больших количествах, поэтому любое усовершенствование расчета и конструкций этих деталей, позволяющее уменьшить затраты материала, снизить стоимость производства, повысить долговечность, приносит большой экономический эффект. Под деталью понимают элемент конструкции (изделие), изготовленный из однородною материала (одной марки) без применения сборочных операций. Совокупность деталей, соединенных посредством сборочных операций и предназначенных для совместной работы или выполняющих определенные функции, называют сборочной единицей или узлом. Механизмом называют систему твердых тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел (редуктор, коробка передач и др.). Машиной называют механизм или устройство, выполняющие механические движения и служащие для преобразования энергии, материалов или информации с целью облегчения или замены физического или умственного груда человека и повышения ею производительности. Структурно любая машина состоит из шести блоков, приведенных на рис..  Основные критерии работоспособности машин В материал лекции входит: понятие работоспособности и ее критериев (прочности, жесткости, износостойкости, теплостойкости, виброустойчивости); понятие взаимозаменяемости. Работоспособность – это состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями нормативно – технической документации. Основными критериями работоспособности являются: - прочность; - жесткость; - износостойкость; - теплостойкость; - виброустойчивость. Значение того или иного критерия для данной детали зависит от ее назначения и условий работы.  Жесткость – это способность конструкции и ее элементов сопротивляться изменениям формы и размеров. Например, при недостаточной жесткости валов в зубчатой передаче может возникнуть прогиб, который приводит к неравномерности распределения нагрузки по зубьям колес из-за уменьшения площади контакта и заклиниванию подшипников качения из-за перекоса валов (пример см. рис. 2.1.). Недостаточная жесткость деталей влияет на их взаимное расположение в механизмах, вызывает в подвижных сопряжениях повышенное трение, давление, температуру и др. Износостойкость В соответствии с ГОСТ 27674-88 износостойкость – это свойство материала оказывать сопротивление изнашиванию в определённых условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. Износостойкость зависит от состава и структуры обрабатываемого материала, исходной твёрдости, шероховатости и технологии обработки детали, состояния ответной детали. Также существуют методы повышения износостойкости деталей благодаря нанесению специального износостойкого покрытия на поверхность детали. При этом износостойкость детали без покрытия может быть намного ниже, чем у детали с износостойким покрытием. Об износостойкости следует судить по различным признакам, причём в качестве характерных нужно ввести следующие подчинённые понятия: 1. Работоспособность. Материал должен обладать способностью выдерживать высокие нагрузки при всех температурах и экономной смазке, т. е. и при граничном трении, при скоростях, колеблющихся от нуля до максимальных значений и меняющихся направлениях движений. 2. Склонность к заеданию, т. е. склонность к свариванию поверхностных частиц с сопрягаемым материалом, должна быть при совместной работе с материалом вкладыша возможно меньшей, даже тогда, когда вследствие точечного сопряжения и высокой нагрузки от попадания между поверхностями скольжения посторонних частиц или частиц от истирания возникнут временно значительные местные повышения температуры. 3. Хорошая прирабатываемость. При заданных условиях напряжения, движения и смазки должна быстро образовываться сплошная зеркальная рабочая поверхность с хорошей адгезией масла. Материал должен поддаваться полировке. 4. Хорошая резервная работоспособность. При временно недостаточной смазке или её временном отсутствии материал должен иметь способность в течение некоторого времени выдерживать заданную рабочую нагрузку без чрезмерного износа. 5. Изнашивание должно происходить так, чтобы от поверхности отделялись только мельчайшие частицы, которые, попадая между шейкой вала и вкладышем, не нарушали работу; при изнашивании никогда не должны выкрашиваться частички. Машиностроительные материалы Основные машиностроительные материалы: стали – железоуглеродистые сплавы с содержанием углерода до 2%; чугуны – железоуглеродистые сплавы с содержанием углерода свыше 2%; сплавы цветных металлов; пластмассы; композиционные материалы или композиты. При производстве летательных аппаратов широко применяются такие материалы как алюминиевые и титановые сплавы. Кроме того, для изготовления некоторых деталей применяют дерево, резину, кожу, графит. ТЕРМИЧЕСКАЯ ОБРАБОТКА. Для повышения механических и других свойств стали и различных металлических сплавов широко применяют термическую и химико-термическую обработку, а также механическое упрочнение. ОСНОВНЫЕ виды термической обработки стали – отжиг, нормализация, закалка, отпуск, улучшение. ОТЖИГОМ пользуются для уменьшения остаточных напряжений в деталях получаемых отливкой или обработкой давлением, а также для понижения твердости и улучшения обрабатываемости. НОРМАЛИЗАЦИЮ как разновидность термообработки применяют для улучшения механических свойств и обрабатываемости резанием. ЗАКАЛКУ применяют для повышения прочности, твердости, и износоустойчивости деталей. Закалка может быть общей (объемной) или только поверхностной. ОТПУСК используют для снижения остаточных напряжений и твердости, а также повышения вязкости закаленных деталей машин. УЛУЧШЕНИЕ состоит из двух операций – закалки и высокотемпературного отпуска и применяется для повышения прочности деталей при сохранении или повышении вязкости. МЕХАНИЧЕСКОЕ упрочнение заключается в наклепывании поверхностных слоев металла, следствием чего является уплотнение и упрочнение этих слоев. Наклепывание деталей производят различными способами: накаткой гладкими роликами, дробеструйной обработкой. В некоторых случаях упрочнение деталей машин достигается покрытием их поверхностей более прочными или более износоустойчивыми материалами. Сталь и их виды Сталью называется сплав железа с углеродом, в котором массовая доля углерода составляет 2,14 % (теоретически). На практике концентрация углерода составляет не более 1,5 %. Кроме углерода в стали находятся постоянные примеси: кремний, марганец, сера, фосфор и другие химические элементы. Производство стали заключается во вторичной переработке передельного белого чугуна различными способами: мартеновским, конвертерным, электроплавкой и др. Сущность производства стали заключается в удалении углерода и других химических элементов в процессе плавки шихты, состоящей из жидкого или чушкового чугуна, стального лома, железной руды и известняка. Плавку производят в различных сталелитейных агрегатах: мартеновских печах, конвертерах, электродуговых, электроиндукционных и в других металлургических агрегатах. Наряду с чугунами сталь также является основным конструкционным материалом в машиностроении и других отраслях промышленного производства.  Детали вращательного движения Оси и валы. Общие сведения. Детали, на которые устанавливаются вращающиеся части машины, называют осями или валами. Последние устанавливаются в опорах. Ось предназначена только для поддержания деталей, устанавливается либо подвижно, либо неподвижно в опорах и работает только на изгиб, а крутящий момент не передает. Можно сказать, что ось является как бы частной разновидностью вала. Вал, помимо указанных функций для оси, еще служит для передачи крутящего момента от одной детали к другой. Вал в опорах устанавливается подвижно и, следовательно, всегда вращается. Классификация валов. По форме геометрической оси валы различают: 1. прямые; 2. коленчатые; 3. гибкие. По конструкции различают валы 1. гладкие (чаще оси); 2. ступенчатые; 3. сплошные или полые. Образование ступеней связано с необходимостью закрепления деталей и самого вала. Кроме того, изменение размеров сечений позволяет приблизить форму вала к наивыгоднейшей форме бруса равного сопротивления. Место сопряжения двух участков вала называется галтелью. Опорные участки – цапфами. Цапфы, воспринимающие опорные реакции осевого направления, называют пятами. Наибольшее распространение получили прямые сплошные валы. Они изготавливаются из среднеуглеродистых сталей и легированных с термообработкой или без термообработки. Чем более ответственный и тяжелонагруженный вал, тем предпочтительнее применять легированную сталь. Критерии работоспособности и расчет валов и осей. Оси могут испытывать в процессе работы как постоянные, так и переменные нагрузки, а валы, как правило, переменные. Обычно на ось действуют изгибающие моменты, а на вал изгибающие и крутящие. Влияние перерезывающих, растягивающих и сжимающих сил незначительно и в расчетах в большинстве случаев не учитывается. Под действием сил валы и оси могут получать значительные прогибы, а при вращении из-за этих прогибов и неуравновешенности – допустимые колебания. Таким образом, критериям работоспособности валов являются прочность, жесткость и колебания. По этим критериям и производят расчет валов. Корпусные детали К корпусным деталям относятся все так называемые базовые детали машин: станины, рамы, блоки цилиндров, корпусы, коробки и др. Все они в основном служат для обеспечения правильного взаимного расположения относительно друг друга остальных деталей машины. Эти детали в большинстве случаев являются наиболее надежными в отношении усталости и износа. Окончание срока их службы обычно совпадает с полным износом всей машины. Поэтому основными критериями работоспособности корпусных деталей машин в связи с их назначением являются прочность, жесткость, устойчивость, виброустойчивость, термопрочность и др. Так, например, к корпусным деталям металлорежущих станков предъявляются высокие требования в отношении жесткости и виброустойчивости, к кузнечно-прессовому оборудованию - в отношении термопрочности, для несущих систем подъемных кранов приобретает важное значение устойчивость. Корпусные детали чрезвычайно разнообразны, их конструкции зависят от назначения машины, характера работы ее узлов, действующих усилий и др. Кроме того, корпусные детали можно подразделить по различным признакам на следующие группы: - по назначению: станины (включая рамы трансфертных и подъемно-транспортных машин и несущие кузовы); основания; корпусные детали узлов - корпусы, коробки; стойки, кронштейны и другие неподвижные поддерживающие детали; столы, суппорты, ползуны и другие подвижные поддерживающие детали; кожухи и крышки; - по форме: детали, у которых одно габаритное измерение значительно больше, чем два других (станины, траверсы, ползуны); детали, у которых одно габаритное измерение значительно меньше, чем два других (плиты, плоские столы); детали, у которых все три габаритных измерения имеют одинаковый порядок (коробки, тумбы); - по наличию разъема: целые, разъемные; - по условиям работы: неподвижные, подвижные; - по способу изготовления: литые, сварные, комбинированные. Материалы корпусных деталей Корпусные детали имеют основные базирующие поверхности, как правило, в виде плоскостей. С помощью этих поверхностей они присоединяются к другим деталям – рамам, станинам, корпусам и другим. Имеются вспомогательные базирующие поверхности – поверхности отверстий и плоскостей, а также их сочетание. Корпусные детали почти всегда имеют отверстия. Отверстия корпусных деталей в зависимости от их назначения можно разделить на точные (основные), поверхности которых служат для валов, и вспомогательные, предназначенные для крепежных и смазочных устройств. Трудоемкость изготовления корпусных деталей зависит от технологичности ее конструкции, которая определяется рядом требований. Корпусная деталь должна быть жесткой, минимальной металлоемкости и легко отливаемой. Ее базовые поверхности должны иметь достаточные размеры, позволяющие вести обработку от этой базы. Все обрабатываемые поверхности, расположенные на одной стенке детали, должны быть одинаковой высоты. Отверстия должны иметь простую форму: без ступеней, кольцевых канавок и т.д. Желательно, чтобы диаметры отверстий, расположенных на одной оси, уменьшались от наружных стенок к перегородкам. Отверстия должны быть по возможности сквозными. Заготовки корпусных деталей в большинстве случаев изготавливают литьем из серого чугуна. Применяют также ковкий чугун, цветные сплавы. Из серого чугуна марок СЧ15, СЧ18, СЧ20 делают заготовки корпусных деталей сельскохозяйственных машин, поверхности которых не работают на износ. Заготовки корпусных деталей, работающих в условиях вибраций, ударных нагрузок, скручивающих и изгибающих моментов, выполняют из ковкого чугуна или стали. Заготовки корпусных деталей, работающих в условиях агрессивной среды, изготовляют из материалов, обладающих повышенным сопротивлением коррозии (нержавеющие стали марок 3Х13, 3Х18Н10Т и т.д.). Для сварных корпусных деталей применяют малоуглеродистые стали Ст.3, Ст.4. Заготовки корпусных деталей изготавливают литьем и сваркой. Литые заготовки получают литьем в землю, в оболочковые формы, в кокиль, для мелких деталей используют литье по выплавляемым моделям. Выбор способа получения заготовки зависит от форм и размеров корпусной детали, требуемой точности, серийности производства и себестоимости изготовления корпуса. Ручную форму заготовок корпусных деталей, отливаемых в землю, применяют в единичном и мелкосерийном производствах и при изготовлении крупных заготовок. Машинную форму по металлическим или пластмассовым моделям применяют для изготовления мелких и средних деталей в серийном и массовом производствах. Литье в кокиль или в металлические формы применяют в тех же производствах для получения заготовок из цветных сплавов. Литье под давлением используют для получения заготовок из алюминиевого сплава, сложной формы с отверстиями различных размеров, внутренними и наружными резьбами. Этот способ позволяет получить точность размеров по 12-му квалитету. В условиях единичного и мелкосерийного производства применяют и сварные заготовки. Заготовки, полученные литьем и сваркой, подвергаются термической обработке. Пружины и Рессоры Пружина — упругий элемент, предназначенный для накапливания и поглощения механической энергии. Пружины изготавливаются из материалов, имеющих высокие прочностные и упругие свойства. Пружины различают: • Витые цилиндрические (винтовые); • Витые конические (амортизаторы); • Спиральные (в балансе часов); • Плоские; • Пластинчатые (например, рессоры); • Тарельчатые; • Торсионные; • Жидкостные; • Газовые. По виду воспринимаемой нагрузки: • Пружины сжатия рассчитаны на уменьшение длины под нагрузкой. Витки таких пружин без нагрузки не касаются друг друга. Концевые витки поджимают к соседним и торцы пружины шлифуют. Длинные пружины сжатия, во избежание потери устойчивости, ставят на оправки или стаканы; • Пружины растяжения рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца; • Пружины кручения могут быть двух видов: торсионные - стержень работающий на кручение (имеет большую длину, чем витая пружина) и витые пружины работающие на кручение; • Пружины изгиба. Рессора — упругий элемент подвески транспортного средства. Рессора передаёт нагрузку с рамы или кузова на ходовую часть (колеса, опорные катки гусеницы и т. д.) и смягчает удары и толчки при прохождении по неровностям пути. Основные виды рессор: Листовая рессора представляет собой пакет листов различной длины, изготовленных из закаленной стали и соединённых хомутами.. Листовая рессора работает на изгиб как упругая балка. В последнее время наблюдается тенденция к переходу от многолистовых к малолистовым и даже монолистовым рессорам, иногда — изготовленным из неметаллических материалов (композитов). Современные рессоры часто для уменьшения массы делают не из металла, а из композитных материалов. Разновидности листовых рессор: • Эллиптическая — в плане имеет форму, близкую к эллипсу; использовались в подвеске конных экипажей и раннихавтомобилей; преимущество — большая мягкость и как следствие плавный ход; минус — технологическая сложность, малая прочность, большая чувствительность к продольным, поперечным и боковым силам, вызывающая огромный «увод» моста при работе подвески и S-образный изгиб при разгоне и торможении — соответственно, нарушение управляемости, громоздкость; • 3/4-эллиптическая: имеет форму трёх четвертей Эллиса; использовалась на экипажах и ранних автомобиляхблагодаря своей мягкости, к двадцатым годам вышла из употребления по тем же причинам, что и эллиптическая; • Полуэллиптическая — в виде полу эллипса; наиболее распространённый тип; представляет собой компромиссмежду комфортабельностью, компактностью и технологичностью, широко распространена на грузовых автомобилях — до сих пор, на легковых — до середины 1970-х годов, исключительно на заднем мосту; «увод» моста при работе подвески и S-образный изгиб при разгоне и торможении присутствуют, но в меньшей степени, чем у предыдущих вариантов, и могут быть частично или даже полностью компенсированы введением в конструкцию дополнительных реактивных штанг; • Четверть-эллиптическая — конструктивно это половина полуэллиптической; как упругий элемент, достаточножёсткая; применялась, как правило, для создания независимой подвески, реже — зависимой. Неразъемные соединения деталей Соединения – неподвижные связи между деталями или узлами механизмов. Классифицируют такие связи по различным признакам: по форме, методу образования, возможности перемещения. По способности разборки без повреждения соединяемых элементов связи делятся на разъемные и неразъемные соединения. Существует много способов стыковки узлов и деталей между собой, в небольшом обзоре рассмотрены самые распространенные. 1-Сварные Сварка – процесс термического или пластического воздействия для получения надежного сцепления заготовок. Основные виды сварки: ручная дуговая на воздухе или с использованием защитного газа (формируется облако над ванной расплава); автоматическая; полуавтоматическая; газовая; контактная; плазменная; лазерная. Части узла соединяют встык, под углом, внахлест, торцами, по типу тавра, можно делать изделия сложной формы. Швы бывают односторонние и двухсторонние, прерывные и непрерывные. Возможно формирование горизонтальных (ровных) швов, вогнутых и с шовным валиком. Плюсы сварки: универсальность; прочность, образуется диффузный слой, выдерживающий большую нагрузку, давление; можно добиться герметичности стыков; ремонтопригодность. Недостатками считают: возможное коробление из-за внутренних напряжений в зоне термического воздействия; необходимость внутреннего контроля шва (не все дефекты видимы); ограниченная надежность, зависит от физико-химических характеристик сплавов. 2-Паяные К категории неразъемных соединений относятся паяные, они используются в приборостроении, электронике, электротехнике, теплоэнергетике (выпускают паяные радиаторы). Связь образуется за счет расплава присадки, которая заполняет зазор между деталями. Припои с низкой температурой плавления при точечном термическом воздействии разогреваются. Остальные элементы, подвергающиеся спаиванию, не меняют своих физических свойств, не оплавляются. Методом пайки получают соединения встык, внахлест, телескопические, тавровые, сотовые конструкции. Плюсы паяных неразъемных соединений: можно соединять элементы из разных сплавов; не возникает внутренних напряжений в соединяемых элементах; тонкостенные заготовки не успевают деформироваться от термовоздействия; расплавленный припой легко проникает в труднодоступные места; швы устойчивы к коррозии; получаются герметичные соединения. Теперь о недостатках пайки: невысокая прочность; поверхность необходимо тщательно очищать, в ряде случаев протравливать. Припои делятся: на низкотемпературные (например, свинец); среднетемпературные или мягкие (оловянные); твердые (медесодержащие сплавы). Температура плавления припоя всегда ниже, чем у элементов, которые соединяют пайкой. При необходимости для удаления пленки окислов используют твердые, газообразные, жидкие флюсы. 3-Клепаные С помощью заклепок соединяют сортовой и профилированный прокат, штампованные элементы. Соединения могут работать под вибрацией, разнонаправленными ударными нагрузками. Клепают разнородные детали или дополнительно упрочненные (нагортованные). Преимущества заклепочных соединений: высокая стабильность; надежность; можно проверять клепки методами неразрушающего контроля; рассчитаны на различные виды нагрузки. Главные недостатки: повышается расход металла; увеличивается время обработки (возрастают трудозатраты); необходимость делать отверстия, которые снижают прочность соединяемых деталей; плотность швов со временем ослабевает. Заклепки устанавливают, соединяя детали внахлест, встык с использованием односторонней или двухсторонних накладок. Различают отдельные виды заклепочных соединений: прочные обеспечивают передачу усилия; плотные отличаются герметичностью; прочно-плотные объединяют свойства прочных и плотных связей.  4-Клееные Соединение формируется, когда жидкий клей при определенных условиях (нагреве или при комнатной температуре) полимеризуется, образует твердую структуру. В процессе получения неразъемного соединения материалов иногда происходит частичное растворение поверхности соединяемых элементов. В остальных случаях связь образуется за счет адгезии клеевого состава. Клеи классифицируют по степени прочности связующего слоя: конструкционные, выдерживающие усилия на отрыв, сдвиг деталей относительно друг друга (БФ, эпоксидная смола, столярный клей); составы, не рассчитанные на возможные нагрузки (канцелярский клей ПВА, резиновый). Клеевые соединения прочнее на сдвиг, слабее на отрыв. Клеем при необходимости укрепляют разъемные соединения, стопорят резьбу.  5-Соединения с натягом К основным достоинствам цилиндрических соединений с гарантированным натягом относятся: простота конструкции, возможность передачи больших нагрузок как статических, так и динамических (ударных), обеспечение хорошего центрирования соединяемых деталей; возможность применения при очень больших осевых нагрузках и вращающих моментах. Шлицевые и особенно шпоночные соединения при динамическом нагружении быстро обминаются. Характерной особенностью соединений с натягом является то, что они могут воспринимать произвольно направленные силы и моменты, а соединения по цилиндрическим и коническим поверхностям дополнительно обеспечивают хорошее центрирование и не требует специальных крепёжных деталей. Обычно соединения с гарантированным натягом относят к неразъемным соединениям, однако цилиндрические соединения допускают разборку (распрессовку) и сборку (запрессовку) деталей. К основным недостаткамцилиндрических соединений с гарантированным натягом относятся: сложность сборки и разборки соединений, возможность уменьшения величины расчетного натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), требование пониженной шероховатости посадочных поверхностей и высокие требования к точности их изготовления,повышенная концентрация напряжений, большое рассеивание сил сцепления в связи с рассеиванием действительных посадочных размеров в пределах допусков и коэффициентов трения, ограниченность несущей способности при вибрационной нагрузке за счет фреттинг - коррозии (разрушение сопряжённых поверхностей при очень малых колебательных относительных перемещениях). Характерными примерами соединение с натягом могут служить кривошипы, пальцы кривошипов, детали составных коленчатых валов двигателей автомобилей, венцы зубчатых и червячных колес, ступиц колес с валом, колёсные центры на ось и бандажи железнодорожных колёс, диски турбин, роторы электродвигателей, гребные винты кораблей, подшипники качения, штампы и т.д. На практике часто применяют комбинацию прессового соединения со шпоночным. При этом прессовое соединение может быть и основным и вспомогательным. Точный расчет комбинированного соединения ещё не разработан. Его сложность заключается в определении долей нагрузки, которые передаёт каждое из соединений. Соединения с натягом обладают сравнительно невысоким сопротивлением усталости. Разрушение схватываемой детали происходит при напряжениях в 1,5-3 раза ниже предела выносливости стандартного гладкого образца из такого же материала. Это объясняется высокой концентрацией напряжений на краях соединения после сборки и в процессе эксплуатации. Соединения с натягом применяют не только для тел вращения, но и для фасонных деталей. Сегодня рассмотрены задачи, в которых схватывающая деталь представляет собой пластину с наружным контуром в виде квадрата и эллипса, эксцентрик, венец зубчатого колеса с зубьями, подшипник, звено цепи. Весьма эффективно и перспективно использование ЭВМ для расчета параметров соединений с натягом.  Разъемные соединения деталей Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения. По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д. Выбор типа и вида соединения определяется условиями взаимодействия деталей, требованиями к прочности соединения, условиями работы, требованиями к надежности, долговечности и др. Как уже указывалось выше, подвижные и неподвижные соединения деталей машин для различных узлов, агрегатов и механизмов подбираются с учетом наибольшей целесообразности - прочностных характеристик, особенностей монтажа, экономичности (стоимости изготовления и эксплуатации) и т. д. Заклепочное (клепаное) соединение применяется в случаях, когда соединяемые детали испытывают знакопеременные нагрузки малой и средней мощности (в том числе вибрации), или знакопеременные нагрузки большой мощности, исключающие работу на срез. Пример: рамы, корпуса, крепление несъемных облицовок и т.п. Резьбовые соединения применяются повсеместно и являются наиболее распространенным видом соединения в технике. Суть резьбового соединения в применении пары дополнительных деталей, соединяющихся посредством вворачивания одной детали в другую по резьбе, и тем самым соединяющих основные детали. Надежность резьбового соединения обеспечивается за счет силы трения в витках резьбы. Коэффициент трения в правильно соединенных деталях должен превышать коэффициент сдвига основных деталей. Величина коэффициента трения зависит от момента затяжки резьбового соединения, размеров и свойств резьбовой пары. Наиболее распространенными элементами резьбовых соединений являются болты, винты, шпильки, гайки. Шпоночные и шлицевые соединения применяются при соединении деталей совместного вращения. Чаще всего это валы и зубчатые колеса, валы и шкивы, валы и муфты, а так же валы и всевозможные рукоятки, толкатели и т.п. Шлицевое соединение обеспечивает передачу значительно большего момента, чем шпоночное и применяется в более нагруженных узлах. Штифтовое соединение обеспечивает неподвижность и точную ориентацию деталей относительно друг друга и применяется, например, для обеспечения соосности отверстий в деталях разъемных корпусов (корпуса редукторов, коробок перемены передач и т.д.). Клиновым называется разъемное соединение составных частей изделия с применением детали, имеющей форму клина. Клиновые соединения подразделяют на установочные (рис. 3.31, а), предназначенные для регулирования и установки нужного взаимного положения деталей, и силовые (рис. 3.31, б, в), предназначенные для прочного скрепления деталей. Клиновые соединения применяют, например, для регулирования положения подшипников валков прокатных станов, для соединения штока с ползуном в паровых машинах или насосах, соединения протяжек с патроном протяжного станка; рассмотренные ранее соединения клиновыми и тангенциальными шпонками также можно отнести к числу клиновых соединений. Шлицевые соединения Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси. По форме профиля шлицев (зубьев): прямобочные; эвольвентные; треугольные. По передаваемой нагрузке: Лёгкая серия; Средняя серия; Тяжёлая серия. По способу центрирования сопрягаемых деталей: по наружному диаметру зубьев; по внутреннему диаметру зубьев; по боковым поверхностям зубьев. По степени подвижности: подвижное; нормальное; неподвижное  Подшипники скольжения Опоры вращающихся осей и валов называются подшипниками. Они воспринимают радиальные и осевые нагрузки, приложенные деталями к валам или осям, и передают их на раму, корпус редуктора или станину машины. При этом вал должен фиксироваться в осевом направлении и вращаться вокруг заданной геометрической оси. Потери на трение в подшипниках должны быть минимальными во избежание снижения КПД механизма. От качества подшипников в значительной мере зависит работоспособность и долговечность машины. По направлению действия воспринимаемой нагрузки подшипники делят на радиальные, воспринимающие радиальные нагрузки; упорные, воспринимающие от вала только осевые нагрузки; радиально-упорные, воспринимающие одновременно радиальные и осевые нагрузки. Упорные подшипники скольжения называют подпятниками. Подшипники скольжения имеют следующие преимущества: малые размеры в радиальном направлении; возможность применения разъемных подшипников; допускают высокую частоту вращения (100000 мин-1 и более); они могут работать в воде и других агрессивных средах, а также при вибрационных и ударных нагрузках. скольжения допускают регулирование радиального зазора и, следовательно, более точную установку геометрической оси вала относительно оси вращения. Они практически бесшумны. Эти свойства используют в конструкциях прецизионных машин и точных приборов, например в шпинделях координатно-расточных станков и т. д. К недостаткам подшипников скольжения относятся: потери на трение и износ и, в связи с этим, пониженные КПД; необходимость систематического наблюдения и непрерывного ухода смазывания; регулировки зазоров в подшипнике; применение для изготовления подшипников дорогостоящих материалов; относительно большая длина в осевом направлении. Подшипники скольжения в большинстве случаев представляют собой втулку, вкладыш или подпятник, которые воспринимают нагрузку от вращающихся валов и передают ее на корпусную деталь. Конструкция подшипника скольжения воспринимает форму цапфы вала и может быть цилиндрической (рис. 1, а), плоской – гребенчатой (рис. 1, б), конической (рис. 1, в), сферической (рис. 1, г), а также предусматривает устройства для подвода смазочных материалов в рабочую зону подшипника (вкладыша). Условно подшипники скольжения можно разделить на следующие виды: разъемные и неразъемные, в зависимости от конструкции их корпуса; присоединенные и встроенные, в зависимости от особенностей их установки; вкладышные и безвкладышные, в зависимости от наличия вкладышей; несамоустанавливающиеся и самоустанавливающиеся, в зависимости от способности вкладышей подшипника самоустанавливаться. Подшипники качения Подшипник качения представляет собой стандартный узел, основными деталями которого являются тела качения 1 (рис. 24.7) —шарики, или ролики, установленные между кольцами — наружным 2 и внутренним 3, и удерживаемые на определенном расстоянии друг от друга обоймой 4, называемой сепаратором. В процессе работы тела качения катятся по беговым дорожкам колец. Основными размерами подшипника качения являются внутренний диаметр d, наружный диаметр D, ширина В. Подшипники качения широко распространены во всех отраслях машиностроения, они стандартизованы и изготовляются на специализированных заводах. Преимущества подшипников качения: сравнительно невысокая стоимость вследствие их массового производства; малые потери на трение и незначительный нагрев; малая разница момента трения при пуске и в установившемся режиме; высокая степень взаимозаменяемости. Недостатками подшипников качения являются высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника, сравнительно большие радиальные размеры, пониженная нагрузочная способность, невозможность (кроме специальных) работы в агрессивных средах и воде.  Подшипники качения классифицируют по следующим признакам: • по направлению действия воспринимаемой нагрузки — радиальные; упорные и радиально-упорные; упорно-радиальные; • форме тел качения — шариковые и роликовые; • числу рядов тел качения — одно-, двух-, четырех- и многорядные; • основным конструктивным признакам — самоустанавливающиеся, не- самоустанавливающиеся и различным исполнением. Муфты Механическая муфта — сборочная единица привода машины, предназначенная для соединения вращающихся элементов привода и передачи крутящего момента без изменения направления вращения. Определение «механическая» означает, что крутящий момент передаётся муфтой посредством жёстких или упругих соединительных элементов. Муфта передаёт механическую энергию без изменения её величины. Система классификации муфт Нерасцепляемые муфты Жёсткая муфта Компенсирующая муфта Упругая муфта Управляемые муфты Синхронная муфта Асинхронная муфта Самодействующие муфты Центробежная муфта Обгонная муфта Предохранительная муфта Фрикционные передачи Работа фрикционной передачи основана на использовании сил трения. Передача состоит из двух катков, закрепленных на валах. Подшипники ведомого вала выполнены неподвижными, благодаря чему вал может перемещаться в направлении линии центров передачи. Пружина сжатия, действующая на подвижный подшипник, прижимает катки один к другому силой Достоинства фрикционных передач: - плавность и бесшумность работы; - простота конструкций и эксплуатации; - возможность бесступенчатого регулирования передаточного числа. Недостатки фрикционных передач: - большие давления на валы и подшипники из-за большой силы прижатия катков, что усложняет конструкцию передачи и увеличивает ее размеры; - непостоянство передаточного числа из-за неизбежного упругого скольжения катков; - повышенный износ катков. Классификация фрикционных передач: 1) По назначению: - нерегулируемые передачи (т. е. с постоянным передаточным числом); - регулируемые передачи или фрикционные вариаторы (с плавным бесступенчатым регулированием передаточного числа). 2) По способу прижатия катков: - с постоянной силой (например, пружины, собственный вес элементов передачи и т. п.); - с переменной силой (т. е. с силой, которая автоматически изменяется пропорционально изменению передаваемой силы – требуется применение специальных нажимных устройств). 3) По взаимному расположению валов: - цилиндрические (при параллельном расположении валов); - конические (при пересекающихся валах); - лобовые (при перекрещивающихся валах). 4) В зависимости от условий работы передачи: - открытые (при работе передачи всухую, т. е. без смазки); - закрытые (при работе передачи с использованием смазки). Ремённая передача Ремённая передача — это передача механической энергии при помощи гибкого элемента — приводного ремня, за счёт сил трения или сил зацепления (зубчатые ремни). Может иметь как постоянное, так и переменное передаточное число (вариатор), валы которого могут быть с параллельными, пересекающимися и со скрещивающимися осями. Состоит из ведущего и ведомого шкивов и ремня (одного или нескольких). 1 2 |