ГОСТ Р 56512-2015 - Контроль неразрушающий. Магнитопорошковый ме. Контроль неразрушающий

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

|

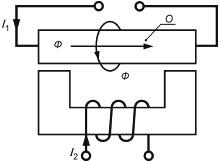

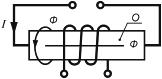

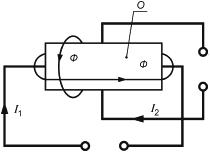

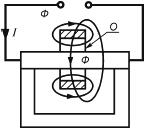

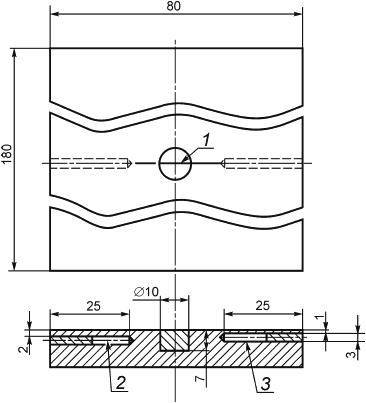

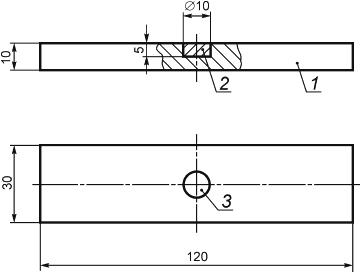

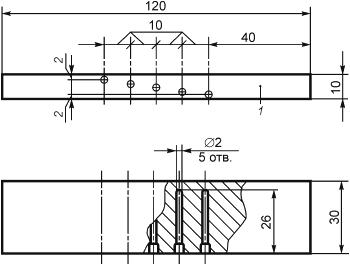

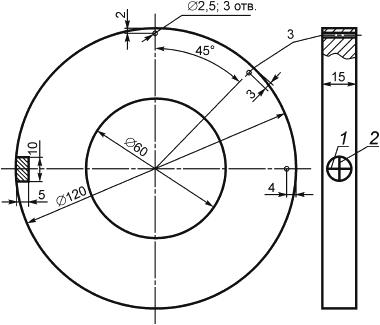

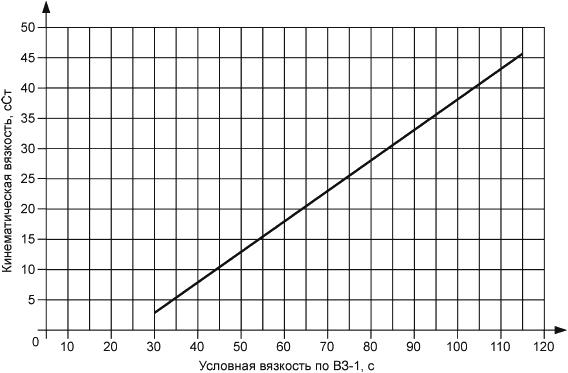

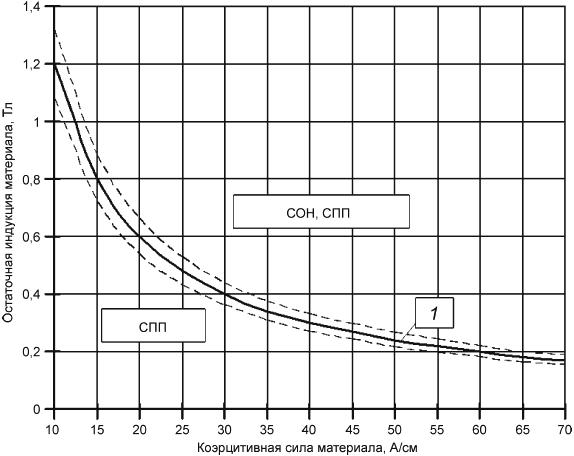

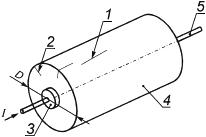

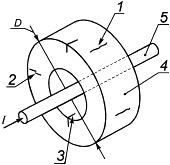

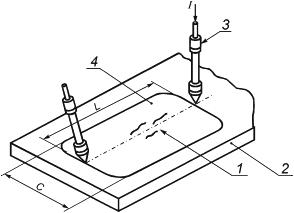

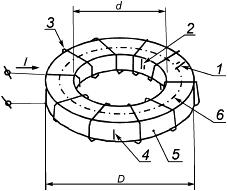

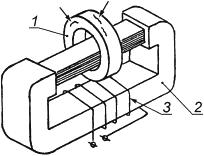

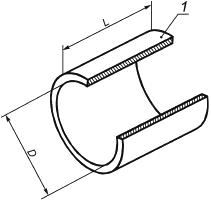

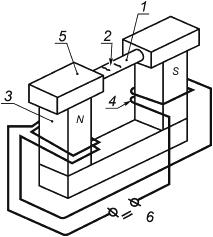

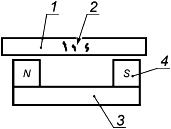

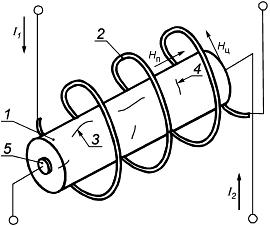

В.2 Примеры образцов с искусственными дефектами В.2.1 Образец МО-1 В.2.1.1 Образец предназначен для оценки работоспособности дефектоскопов с намагничивающим устройством, имеющим электроконтакты или электромагнит с ярмом. Образец представляет собой плоскую стальную плиту с размерами 180  80 80 12 мм с одним поверхностным дефектом в виде узкого плоского паза и двумя подповерхностными дефектами в виде отверстий, находящихся на различной глубине от рабочей поверхности образца (рисунок В.1). При намагничивании образца на его рабочей поверхности создается неоднородное магнитное поле, эквивалентное магнитному полю естественных дефектов. 12 мм с одним поверхностным дефектом в виде узкого плоского паза и двумя подповерхностными дефектами в виде отверстий, находящихся на различной глубине от рабочей поверхности образца (рисунок В.1). При намагничивании образца на его рабочей поверхности создается неоднородное магнитное поле, эквивалентное магнитному полю естественных дефектов.В.2.2 Образец МО-2 Образец предназначен для оценки работоспособности дефектоскопов полюсного намагничивания с применением соленоида или кабеля, намотанного на объект в виде соленоида. Образец (рисунок В.2) представляет собой стальной брусок размером 120  30 30 10 мм, на котором выполнен один искусственный дефект в виде плоской несплошности материала. 10 мм, на котором выполнен один искусственный дефект в виде плоской несплошности материала.В.2.3 Образец МО-3 Образец предназначен для оценки работоспособности дефектоскопов полюсного намагничивания с применением соленоида, кабеля, намотанного на объект контроля в виде соленоида, магнитного ярма. Образец (рисунок В.3) представляет собой стальной брусок размером 120  30 30 10 мм с пятью подповерхностными дефектами в виде цилиндрических отверстий диаметром 2 мм, расположенных на различной глубине от поверхности образца. 10 мм с пятью подповерхностными дефектами в виде цилиндрических отверстий диаметром 2 мм, расположенных на различной глубине от поверхности образца.Рисунок В.1 - Образец МО-1  1 - вставка с дефектом; 2, 3 - подповерхностные дефекты Рисунок В.1 - Образец МО-1 Рисунок В.2 - Образец МО-2  1 - брусок; 2 - вставка с дефектом 3 Рисунок В.2 - Образец МО-2 Рисунок В.3 - Образец МО-3  1 - брусок; 2 - цилиндрическое отверстие, закрытое винтом М2,5 Рисунок В.3 - Образец МО-3 В.2.4 Образец МО-4 Образец предназначен для оценки работоспособности дефектоскопов индукционного и циркулярного намагничивания. Образец (рисунок В.4) представляет собой диск толщиной 15 мм, диаметром 120 мм с центральным отверстием диаметром 60 мм. На цилиндрической поверхности диска имеется поверхностный дефект в виде плоской несплошности материала, перпендикулярной образующей цилиндра (для работы с дефектоскопами индукционного намагничивания). На образце имеются также поверхностный дефект, плоскость которого параллельна образующей цилиндра, и три подповерхностных дефекта в виде отверстий диаметром 2,5 мм, расположенных на различной глубине от внешней цилиндрической поверхности (для работы с дефектоскопами циркулярного намагничивания). Рисунок В.4 - Образец МО-4  1, 2 - поверхностные дефекты; 3 - подповерхностные дефекты - три отверстия диаметром 2,5 мм, расположенные от цилиндрической поверхности на глубине 2, 3 и 4 мм Рисунок В.4 - Образец МО-4 В.3 Примеры образцов с искусственными трещинами В.3.1 Образец МО-5 В.3.1.1 Образец представляет собой пластину длиной 110 мм, шириной 20 мм и толщиной 4-5 мм, изготовленную из стали 20  13 по ГОСТ 5632, с трещинами в азотированном слое. Допускается изготовление образцов других размеров, например, длиной 300 мм, шириной 38-40 мм, толщиной 4-5 мм. 13 по ГОСТ 5632, с трещинами в азотированном слое. Допускается изготовление образцов других размеров, например, длиной 300 мм, шириной 38-40 мм, толщиной 4-5 мм.В.3.1.2 Заготовку подвергают предварительной механической обработке, затем ее шлифуют. Шероховатость поверхности  не более 1,6 мкм по ГОСТ 2789. не более 1,6 мкм по ГОСТ 2789.В.3.1.3 Одну сторону заготовки азотируют на глубину 0,2-0,3 мм в атмосфере аммиака. Предварительную термическую обработку заготовки до азотирования не проводят. Затем образец охлаждают в печи до 200°С в атмосфере аммиака, потом на воздухе. В.3.1.4 С целью снижения уровня остаточных напряжений заготовку подвергают отпуску при температуре 150-160°С с выдержкой 100-120 мин. В.3.1.5 Широкие поверхности заготовки шлифуют на глубину не более 0,05 мм с обильным охлаждением. Шлифуют и полируют тонкие длинные боковые грани заготовки. Параметр шероховатости поверхности  не более 1,0 мкм по ГОСТ 2789. не более 1,0 мкм по ГОСТ 2789.В.3.1.6 С помощью металлографического или измерительного микроскопа на тонких длинных боковых гранях заготовки измеряют толщину азотированного слоя. Измерения проводят в трех точках на каждой грани заготовки. За толщину азотированного слоя принимают среднее значение из шести измерений. В.3.1.7 Заготовку устанавливают азотированным слоем вниз на две параллельные опоры винтового пресса, расположенные на расстоянии примерно: - 80 мм для образцов длиной 110 мм; - 250 мм для образцов длиной 300 мм. Вершины опор должны иметь радиус скругления 2 мм. В.3.1.8 На среднюю часть образца устанавливают пуансон с цилиндрической формой контактной поверхности радиусом около 40 мм. Образующая цилиндра должна быть перпендикулярна продольной оси заготовки. В.3.1.9 Заготовку медленно изгибают в винтовом прессе до появления характерного хруста, свидетельствующего об образовании трещин в азотированном слое. В.3.1.10 Полученный образец маркируют и подвергают магнитопорошковому контролю. Индикаторный рисунок выявленных трещин фотографируют либо изготавливают дефектограмму образца другим способом, например, согласно приложению Г. В.3.1.11 Образец размагничивают и очищают от следов магнитной суспензии. В.3.1.12 Измеряют ширину и глубину трещин на металлографическом или измерительном микроскопе. Ширину каждой трещины измеряют не менее чем в пяти точках: в средней части по ширине образца (на его продольной оси) и с двух сторон от продольной оси на расстоянии около 3 и 6 мм от нее. Определяют среднее значение раскрытия каждой трещины. В.3.1.13 На образец составляют паспорт (свидетельство). В.3.2 Образец МО-6 В.3.2.1 Заготовку образца изготавливают из листовой стали, например, марки 11Х11Н2В2МФ по ГОСТ 5632, в виде пластины размерами 130  30 30 3,5 мм. Таких же размеров готовят заготовку образца-свидетеля, необходимого для контроля глубины азотирования. 3,5 мм. Таких же размеров готовят заготовку образца-свидетеля, необходимого для контроля глубины азотирования.В.3.2.2 Заготовки рихтуют и шлифуют на глубину 0,1-0,2 мм. Шероховатость поверхности  не более 1,6 мкм по ГОСТ 2789. не более 1,6 мкм по ГОСТ 2789.В.3.2.3 Размечают заготовки, выделяя с одной стороны каждой из них по пять полосок размером 20  5 мм, расположенных поперек продольной оси образцов на расстоянии 10 мм друг от друга (рисунок В.5). 5 мм, расположенных поперек продольной оси образцов на расстоянии 10 мм друг от друга (рисунок В.5).Рисунок В.5 - Схема разметки образцов  Рисунок В.5 - Схема разметки образцов В.3.2.4 На двух тонких боковых гранях заготовок напротив каждой выделенной полоски (на расстоянии 15 мм друг от друга) фрезерованием выполняют прорези на глубину 1 мм. Угол фрезы 30°. В.3.2.5 Поверхность выделенных полосок покрывают перхлорвиниловой эмалью ХВ-785, перхлорвиниловым лаком ХВ-784 либо клеем ХВК-2а на основе перхлорвиниловой и алкидной смол. В.3.2.6 Заготовки подвергают гальваническому никелированию до толщины никеля 0,05-0,06 мм или цинкованию до толщины цинка 0,04-0,05 мм. В.3.2.7 С заготовок удаляют защитный слой эмали (лака, клея). В.3.2.8 Заготовки азотируют на глубину 0,15-0,3 мм. Предварительную термическую обработку заготовок до азотирования не проводят. В.3.2.9 Для снижения остаточных напряжений заготовку подвергают отпуску при температуре 180-200°С с выдержкой 100-120 мин. В.3.2.10 Азотированную поверхность заготовок шлифуют на глубину не более 0,05 мм с обильным охлаждением. Параметр шероховатости поверхности  не более 1,0 мкм по ГОСТ 2789. не более 1,0 мкм по ГОСТ 2789.В.3.2.11 Из заготовки образца-свидетеля изготавливают микрошлиф и на микроскопе определяют на нем глубину азотирования. В.3.2.12 Для образования трещин заготовку образца устанавливают азотированным слоем вниз на две параллельные опоры винтового пресса, расположенные на расстоянии около 100 мм. На образце получают трещины, определяют их размеры, изготавливают дефектограмму и составляют паспорт (свидетельство) согласно рекомендациям, изложенным в пунктах В.3.1.8-В.3.1.13. В.3.3 Образец МО-7 В.3.3.1 Заготовку образца изготавливают из стали У10А по ГОСТ 1435 в виде цилиндра длиной 250-300 мм, диаметром 25 мм. Допускается изготовление заготовки из стали У7 или У12. В.3.3.2 Заготовку образца закаливают до твердости 60-63 HRC. В.3.3.3 Цилиндрическую поверхность заготовки шлифуют. Параметр шероховатости поверхности  не более 0,8 мкм по ГОСТ 2789. не более 0,8 мкм по ГОСТ 2789.В.3.3.4 На цилиндрическую поверхность заготовки электролитически наносят слой хрома толщиной 0,25-0,30 мм (по технологии пористого хромирования). В.3.3.5 Цилиндрическую поверхность заготовки шлифуют на глубину 0,1 мм твердым абразивным кругом без охлаждения при поперечной подаче 0,03-0,05 мм на один двойной ход и продольной подаче 1-3 м/мин. При этом в хромовом покрытии и стальной основе заготовки образуются трещины. В.3.3.6 Заготовку подвергают отпуску при температуре 160-180°С. В.3.3.7 С поверхности заготовки электролитическим способом удаляют слой хрома. В.3.3.8 Заготовку разрезают вдоль оси на две или четыре части, при этом получаются два или четыре образца со шлифованными трещинами. В.3.3.9 На поверхности образцов выбирают зоны с трещинами, ширина которых близка минимальным размерам трещин, которые предполагается обнаруживать на контролируемой продукции, протяженностью примерно 40 мм. Выбранные зоны очерчивают электрокарандашом. Ширину трещин в зонах измеряют на металлографическом или измерительном микроскопе. В.3.3.10 Образец маркируют и подвергают МПК. Индикаторный рисунок выявленных трещин фотографируют либо изготавливают дефектограмму образца другим способом, например, согласно приложению Г. В.3.3.11 На образец составляют паспорт (свидетельство). В.3.4 Образец МО-8 В.3.4.1 Образец представляет собой объект контроля или его часть с естественными трещинами или искусственными дефектами. В.3.4.2 Для изготовления образца, представляющего собой объект контроля, подбирают объект из числа забракованных по наличию естественных дефектов либо забракованных по другим параметрам. При отсутствии на объекте естественных дефектов делают на нем искусственные дефекты в виде вставок или другим способом. Этот образец предназначен для оценки работоспособности магнитопорошковых дефектоскопов и магнитных индикаторов, а также для разработки и проверки правильности выполнения технологии контроля таких объектов. В.3.4.3 На образец составляют паспорт (свидетельство). В.3.4.4 Помимо образцов, указанных в данном приложении, могут применяться образцы других типов с естественными или искусственными дефектами. Приложение Г (справочное). Технология изготовления дефектограмм Приложение Г (справочное) Г.1 Дефектограмму изготавливают в следующей последовательности: - промывают образец чистым керосином, нефрасом или другим растворителем, - намагничивают образец, - наносят на образец тонкий слой трансформаторного масла или масла МК-8 и протирают сухой чистой ветошью, - наносят на поверхность образца краскораспылителем небольшой слой (толщиной 5-10 мкм) белой или желтой нитрокраски либо краски-проявителя для цветной или люминесцентной дефектоскопии (через такой слой краски слегка видна поверхность образца), - подсушивают слой краски в течение 10-15 мин, - на образец наносят магнитную суспензию. При использовании суспензии на водной основе образец высушивают выдержкой на воздухе. Следы керосино-масляной суспензии удаляют погружением образца в бензин. Г.2 Для закрепления валиков магнитного порошка, осевшего над дефектами, на поверхность образца кратковременно, в течение (1-3) с, наносят из краскораспылителя тонкий слой нитрокраски. Подсушивают слой краски в течение 5-10 мин. Г.3 На образец накладывают липкую ленту. Г.4 Снимают с образца липкую ленту, на которой должен остаться слой краски и индикаторный рисунок (дефектограмма). Г.5 Накладывают дефектограмму на лист белой бумаги, на которой указывают тип и номер образца и дату изготовления дефектограммы. Г.6 Для удобства применения дефектограмму помещают между двумя скрепленными тонкими пластинами из органического стекла. Приложение Д (справочное). Определение вязкости дисперсионной среды магнитной суспензии Приложение Д (справочное) Д.1 Вязкость дисперсионной среды суспензии на основе масла и масло-керосиновых смесей измеряют при их приготовлении и в процессе использования с периодичностью, указанной в НТД отрасли или предприятия. Д.2 Кинематическую вязкость измеряют в соответствии с ГОСТ 33 вискозиметрами ВПЖ-1, ВПЖ-2, ВПЖ-4 или ВНЖ по ГОСТ 10028. Допускается применение других вискозиметров, имеющих такие же или лучшие характеристики. Вязкость измеряют после отстоя суспензии не менее 1 часа или фильтрации. Д.3 На рабочих местах контроля допускается измерять условную вязкость дисперсионной среды суспензии визкозиметром типа ВЗ-246 по ГОСТ 9070 с диаметром сопла 2 мм или вискозиметром ВЗ-1 с диаметром сопла 2,5 мм. При этом фильтрация или длительный отстой суспензии не требуются. Магнитную суспензию наливают в резервуар вискозиметра до уровня остриев крючков, имеющихся на внутренней стенке резервуара, что соответствует объему 100 мл. Под сопло вискозиметра ставят чистую и сухую емкость объемом не менее 120 мл. Измеряют время (в секундах) непрерывного истечения жидкости через сопло вискозиметра. Время истечения жидкости умножают на поправочный коэффициент К, указанный на корпусе вискозиметра. Полученный результат принимают за условную вязкость дисперсионной среды магнитной суспензии. При необходимости ее переводят в кинематическую. График перевода условной вязкости в кинематическую при использовании вискозиметра ВЗ-1 приведен на рисунке Д.1. Кинематической вязкости 36·10  м м /с (36 сСт), указанной в стандарте, соответствует условная вязкость 92 с по вискозиметру ВЗ-1, а вязкости 10·10 /с (36 сСт), указанной в стандарте, соответствует условная вязкость 92 с по вискозиметру ВЗ-1, а вязкости 10·10 м м /с (10 сСт) - 47 с. /с (10 сСт) - 47 с.Рисунок Д.1 - График перевода условной вязкости дисперсионной среды магнитной суспензии, измеряемой вискозиметром ВЗ-1 с соплом диаметром 2,5 мм, в кинематическую вязкость  Рисунок Д.1 - График перевода условной вязкости дисперсионной среды магнитной суспензии, измеряемой вискозиметром ВЗ-1 с соплом диаметром 2,5 мм, в кинематическую вязкость Приложение Е (справочное). Выбор способа контроля Приложение Е (справочное) Е.1 Способ контроля выбирают в зависимости от магнитных свойств материала проверяемого объекта. Для этого: - определяют марку материала проверяемого объекта, используя техническую документацию на его изготовление; - определяют значение коэрцитивной силы  и остаточной индукции и остаточной индукции  материала объекта, используя соответствующие справочники по магнитным свойствам сталей; материала объекта, используя соответствующие справочники по магнитным свойствам сталей;- на графике (рисунок Е.1) по оси абсцисс откладывают значение коэрцитивной силы  , а по оси ординат - значение остаточной индукции , а по оси ординат - значение остаточной индукции  материала объекта контроля. материала объекта контроля.Рисунок Е.1 - График для выбора способа магнитопорошкового контроля  Кривая 1 - геометрическое место точек равной удельной магнитной энергии материала с границами допуска в пределах ±10% Рисунок Е.1 - График для выбора способа магнитопорошкового контроля Е.2 Исходя из положения точки с координатами  и и  на графике, делают заключение о возможности применения того или иного способа контроля, руководствуясь следующим: на графике, делают заключение о возможности применения того или иного способа контроля, руководствуясь следующим:- если на графике точка (  , , ) расположена выше или на кривой, то возможен контроль объекта как СОН, так и СПП; ) расположена выше или на кривой, то возможен контроль объекта как СОН, так и СПП;- если точка (  , , ) расположена ниже кривой, то рекомендуется проводить контроль только СПП. ) расположена ниже кривой, то рекомендуется проводить контроль только СПП.Приложение Ж (справочное). Виды, способы и схемы намагничивания Приложение Ж (справочное) Примеры видов, способов и схем намагничивания приведены в таблице Ж.1. Таблица Ж.1

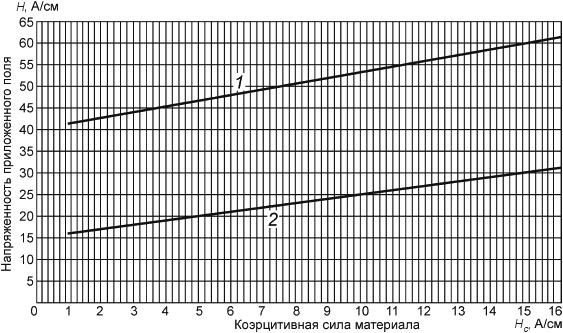

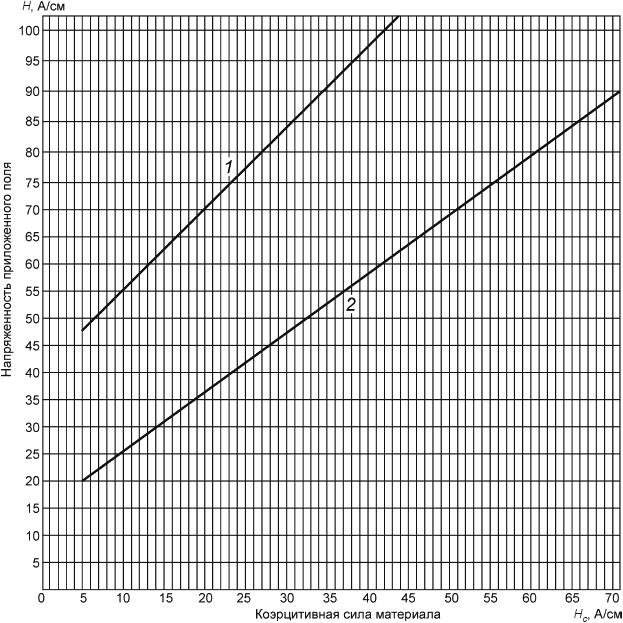

Примечания 1 При комбинированном намагничивании намагничивающий ток для циркулярного и полюсного намагничивания определяют по вышеприведенным формулам. 2 Допускается устанавливать режим намагничивания экспериментально на образцах-деталях с дефектами. 3 Помимо указанных в таблице используют схемы намагничивания с помощью комплектов на постоянных магнитах, электромагнитов, а также других средств индукционного и комбинированного намагничивания. Приложение И (справочное). Определение требуемой напряженности приложенного магнитного поля Приложение И (справочное) И.1 Для определения напряженности магнитного поля при контроле объектов СПП: - определяют марку материала проверяемого объекта, используя техническую документацию на его изготовление; - определяют значение коэрцитивной силы  материала объекта по соответствующим справочникам по магнитным свойствам сталей; материала объекта по соответствующим справочникам по магнитным свойствам сталей;- по графикам 1 и 2 (рисунок И.1 или рисунок И.2) или по формулам (9, 10) для значения  определяют максимальное значение определяют максимальное значение  ; ;- выбирают значение напряженности приложенного поля, находящееся в диапазоне от  до до В обоснованных случаях допускается снижать или увеличивать напряженность магнитного поля, определенную по графикам. И.2 При контроле объектов сложной формы, при наличии осаждении порошка на ложных дефектах, при выявлении текстуры материала и в других случаях уточняют выбранное значение напряженности приложенного магнитного поля применительно к конкретному объекту контроля, руководствуясь отраслевой НТД. Рисунок И.1 - График для определения напряженности приложенного магнитного поля с учетом коэрцитивной силы материала (при H(c)<16 А/см)  1 - максимальное значение напряженности поля; 2 - минимальное значение напряженности поля Рисунок И.1 - График для определения напряженности приложенного магнитного поля с учетом коэрцитивной силы материала (при  <16 А/см) <16 А/см)Рисунок И.2 - График для определения напряженности приложенного магнитного поля с учетом коэрцитивной силы материала (H(c)>=10 А/см)  1 - максимальное значение напряженности поля; 2 - минимальное значение напряженности поля Рисунок И.2 - График для определения напряженности приложенного магнитного поля с учетом коэрцитивной силы материала (  10 А/см) 10 А/см)Приложение К (справочное). Примеры магнитопорошкового контроля сварных соединений Приложение К (справочное) |

- электрический ток;

- электрический ток;  - диаметр объекта

- диаметр объекта -тангенциальная составляющая напряженности магнитного поля, А/см;

-тангенциальная составляющая напряженности магнитного поля, А/см;

-длина контролируемого участка, см [рекомендуется (7-25) см],

-длина контролируемого участка, см [рекомендуется (7-25) см],  - ширина зоны контроля, см (рекомендуется около 0,5

- ширина зоны контроля, см (рекомендуется около 0,5

- длина средней линии тороида,

- длина средней линии тороида,

-постоянная соленоида.

-постоянная соленоида. - число витков соленоида (обмотки);

- число витков соленоида (обмотки);

,

,  - токи

- токи