Схемы конструкций основных типов башенных кранов, их параметры и области применения Контрольная. Васильев. Контрольная работа по дисциплине Строительные машины направление Промышленное и гражданское строительство 7

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

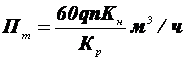

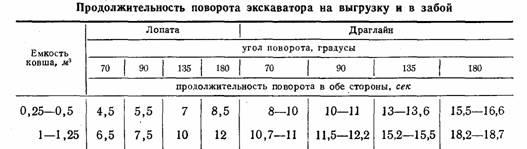

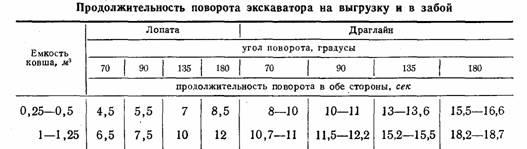

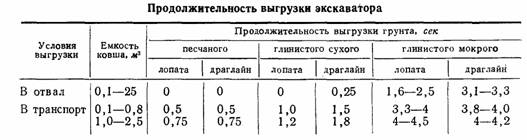

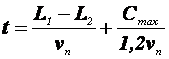

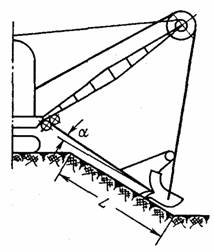

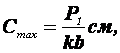

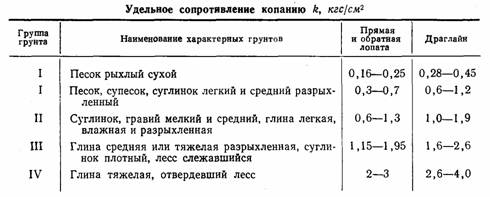

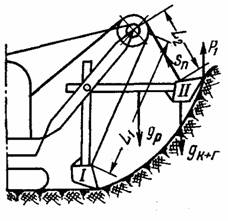

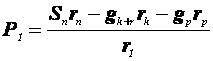

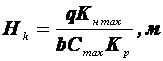

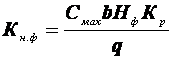

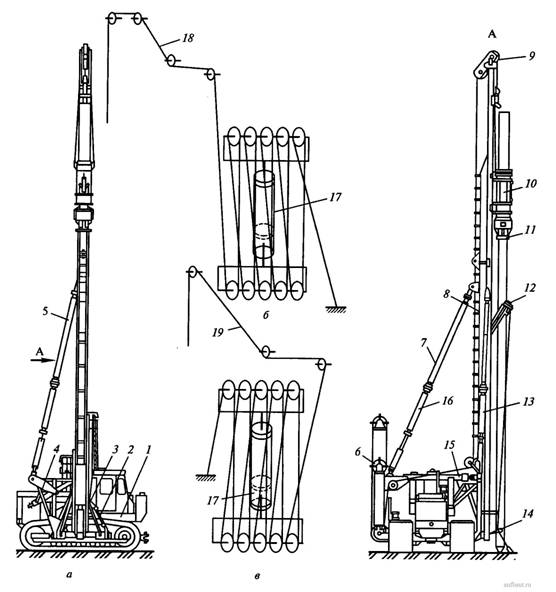

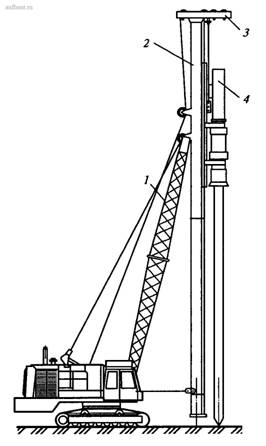

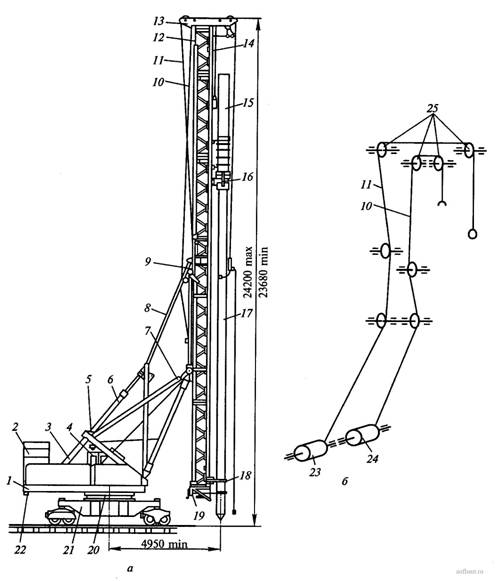

2. Методика определения мощности силовой установки одноковшового экскаватора. Производительность одноковшового экскаватора.Производительность одноковшовых экскаваторов Техническая производительность экскаватора в заданных условиях находится по зависимости:  где: q- геометрическая емкость ковша, м3 п - техническое число циклов в минуту  tц - продолжительность одного цикла, сек); Кп-коэффициент наполнения ковша - отношение объема разрыхленного грунта, набранного в ковш, к геометрической емкости ковша (табл. 6); Кр- коэффициент разрыхления грунта (табл. 5). Таблица 5 Значение объемного веса и коэффициент разрыхления грунта  Продолжительность одного цикла где: tк - продолжительность копания tп – продолжительность поворота на выгрузку (табл.7) tв - продолжительность выгрузки 9табл.8) tп.з. – продолжительность поворота в забой Таблица 6 Коэффициент наполнения ковша К н одноковшовых экскаваторов  Таблица 7  Таблица 8  Продолжительность копания ковшом прямой лопаты равны:  где: L1 и L2 - соответственно расстояние от оси головного блока стрелы до оси блока на ковше при положении ковша в начале и конце копания, м (рис. 1);  Рис.1 Схема к определению времени копания драглайном  где: к- удельное сопротивление копанию, кг/см2 (табл. 9); Ь - ширина ковша, см. Таблица 9  Силу  Рис. 2. Схема к определению времени копания прямой лопатой.  где ; Высота копания, при которой происходит наполнение ковша,  где q, Практически наполнение ковша в легких грунтах происходит на высоте (0,3-0,4) Если фактическая высота забоя Hф меньше необходимой для наполнения ковша Нк, то определяют фактическое наполнение ковша Кн.ф по зависимости:  При Кн.ф <0,7 проверяют целесообразность вторичного копания по формуле:  где tк - увеличение продолжительности копания за счет повторного копания; t0- продолжительность опускания ковша в забой; приближенно tц - продолжительность цикла при однократном копании; Кн2 - коэффициент наполнения ковша при вторичном копании; Кн1 - коэффициент наполнения ковша при первом копании. Практически повторное копание можно считать выгодным, если оно составляет не менее 50% наполнения при первом копании. Продолжительность копания ковшом драглайна  , , где L - длина пути набора грунта ковшом, м (рис. 144); vт - скорость тягового каната ковша, м/сек. Длину пути набора грунта ковшом драглайна определяют по формуле:  где С-средняя толщина стружки, м; qпр - объем оставшейся в забое призмы волочения, выраженный в долях от емкости ковша (в грунтах легких сыпучих qпр = 0,5; в средних qпр = 0,2; в тяжелых qпр = 0,05). Толщина стружки, которую можно снимать по тяговому усилию,  где SТ - усилие в тяговом канате, кгс; а - угол между траекторией движения ковша и направлением тягового каната, град (рис. 2).Для эффективного использования мощности двигателя выгоднее работать, если снимать большую толщину стружки в начале копания и меньшую - в конце копания. Но такой метод работы можно применять только в сыпучих грунтах, где грунт с откосов осыпается на дно забоя, и в отдельных случаях при разработке связных грунтов. Чаще всего необходимо снимать слой грунта одинаковой, толщины при движении ковша по откосу снизу вверх или по горизонтальной поверхности (очистка каналов и зачистка дна забоя). Поэтому разработку ведут по возможности с одинаковой толщиной стружки, а при очень глубоких забоях комбинируя набор с разной и одинаковой толщиной стружки. [5, c.265] 3. Назначение, устройство и рабочий процесс копров и копрового оборудования. Самоходные копровые установки представляют собой навесное и сменное копровое оборудование, смонтированное на гусеничных тракторах, экскаваторах и грузовых автомобилях. Такие установки обладают энергетической автономностью, полной механизацией вспомогательных операций, достаточными мощностью и маневренностью, высокими технико-экономическими показателями. Тракторные копровые установки используют для погружения вертикальных и наклонных свай длиной до 16 м при возведении фундаментов в крупнопанельном и каркасно-панельном домостроении, кирпичных зданий гражданского и промышленного назначения. Копровое оборудование навешивается сбоку и сзади базовой машины. Наибольшее распространение в строительстве получили навесные копровые установки СП-9Д, базирующиеся на тракторах класса 10. Копровое оборудование этих установок аналогично по конструкции, имеет гидравлический привод и навешивается сбоку базовой машины. Оно предназначено для подъема, передвижения и удерживания сваепогружателя на мачте; подтаскивания, подъема и установки сваи под сваепогружатель на точку забивки необходимое положение (наклонное или вертикальное); выдвижения, мачты сваепогружателем и поднятой сваей; навешивания устройств для скручивания (срезки) голов забитых свай.  Рис. 3,1. Навесной копер СП-49Д Копровая установка СП-49Д (рис 3.1, а) включает базовый трактор Т, дизель-мопот 10 с наголовником 11, несущую раму 4, подвижную раму 2, гидравлические полиспасты 6 для подъема молота и сваи, двухсекционную мачту 8 с оголовком 9 и направляющими для свайного молота, боковой 5 и задний 7 гидравлические раскосы, гидрооборудование 3, свайную стрелку 12 для установки свай под молот, упор 13, устройство 14 для подтаскивания свай. Навесное оборудование с гидравлическим приводом обеспечивает выполнение следующих операций: подтаскивание, подъем, установку сваи на точку забивки и под молот, наклоны мачты в двух взаимно перпендикулярных плоскостях, выдвижение мачты, подъем и опускание молота, опускание мачты в транспортное и подъем ее рабочее положение. Гидрополиспасты для подъема молота (рис 3.1, б) и сваи (рис 3.1, в) приводятся в действие гидроцилиндрами 17 и обеспечивают через десятикратную запасовку подъем сваи канатом 19 и молота канатом 18. Гидрополиспасты смонтированы на тракторе со стороны, противоположной молоту, и выполняют роль противовесов, придающих копру устойчивость. Для наклонов мачты в двух взаимно перпендикулярных плоскостях, установки ее вертикально, независимо от неровностей и уклонов строительной площадки или котлована, а также перевода мачты из транспортного (горизонтального) положения в рабочее и наоборот служат одинаковые по конструкции боковой 5 и задний 7 гидравлические раскосы, состоящие соответственно из гидроцилиндров 13 и 16 и стоек. Перемещение мачты в направлении, перпендикулярном продольной оси машины (на расстояние до 0,4 м), осуществляется при выдвижении подвижной рамы 2 гидроцилиндром 15, что позволяет достаточно точно без дополнительных маневров базовой машины наводить сваю на точку забивки без нарушения вертикальности мачты. На нижней секции мачты смонтированы выдвижная свайная стрелка 12, управляемая гидроцилиндром, упор 13 для наведения сваи на точку забивки и установлены отводные блоки каната подъема молота и сваи. С помощью стрелки с изменяемым вылетом верхний конец сваи заводят в наголовник молота. Нижний конец сваи упором отталкивается от мачты, чтобы придать свае вертикальное положение. При забивке сваи стрелка гидроцилиндром убирается в нишу мачты. Гидроцилиндры копрового оборудования обслуживаются гидросистемой базовой машины. Пульт управления копровым оборудованием находится в кабине машиниста. Навесное копровое оборудование на базе экскаваторов позволяет забивать несколько свай с одной стоянки экскаватора, что очень важно при погружении свай кустами и при двухрядном их расположении. Различают подвесные копровые мачты и сменное копровое оборудование к экскаваторам.  Рис. 3,2. Навесное копровое оборудование на базе экскаватора ЭО-5119 Сменное копровое оборудование к экскаватору ЭО-5119 (рис 3.2) монтируется на решетчатой стреле 1 базового экскаватора и включает свайный молот 4 с наголовником, копровую мачту 2 с оголовком 3 и направляющими для свайного молота, устройство для захвата и подъема сваи и заводки ее головки в наголовник, гидросистему выравнивания мачты и гидрооборудование. Копровая мачта навешивается на стрелу экскаватора с помощью сферической опоры и соединяется в нижней части со стрелой посредством двух гидроцилиндров. При забивке свай копровая мачта устанавливается в вертикальное положение. Подъем—опускание свайного молота осуществляются грузовым барабаном главной лебедки экскаватора через двукратный полиспаст. Подтаскивание сваи обеспечивается канатом, запасованным на вспомогательный барабан лебедки. С помощью гидроцилиндров копрового оборудования и стрелоподъемного полиспаста осуществляются перемещение и наклон копровой стрелы вперед-назад, вправо-влево. Нижний торец копровой мачты имеет опорную пяту. Гидроцилиндры копрового оборудования обслуживаются гидронасосом базового экскаватора. С копровым оборудование на базе экскаватора ЭО-5119 работают дизельные и гидравлические свайные молоты. Универсальный рельсовый копер предназначен для погружения вертикальных и наклонных свай дизель-молотами различных типов. Он обеспечивает двухрядное погружение свай с одной позиции, а также погружение вертикальных свай ниже основания с ограничением угла поворота платформы. Основными узлами копра (рис. 1) являются: ходовое 21 и опорно-поворотное 20 устройства, поворотная платформа 1 с опорными гидродомкратами 22, передняя 5 и задняя 3 стойки, параллелограмм (ферма) 8, мачта 12 с оголовком 13, гидроцилиндры 7 изменения вылета (выдвижения) мачты, гидроцилиндры поперечного и продольного 6 наклона мачты, однобарабанные лебедки 23 и 24для подъема сваи и молота, противовес 2, кабина оператора 4, гидрооборудование и насосная станция. Молот 15 и наголовник 16 движутся по направляющим секций мачты. Для подъема сваи 17 и молота, а также монтажа мачты и копра служат лебедки 23 и 24. Дизель-молот и свая подвешиваются соответственно на канатах 10 и 11, огибающих отводные блоки 25 головки мачты. Ограничение высоты подъема молота обеспечивается конечным выключателем 14. В нижней секции мачты установлен складывающийся упор 18 для фиксации нижнего конца сваи относительно мачты копра и приспособление 19 для установки сваи по оси молота. Мачта крепится к верхним шарнирам параллелограмма с помощью оси, вокруг которой она может поворачиваться. В нижней части основной секции мачты крепится гидроцилиндр поперечного выравнивания мачты.  Рис. 3.3. Универсальный копер на рельсовом ходу: а - общий вид; б - схема запасов канатов На основной секции мачты между отводными блоками параллелограмма и блоками головки копра установлены отклоняющие блоки и датчики усилий ограничителей грузоподъемности 9. Механизм поворота платформы кранового типа приводится в действие от гидромотора и снабжен стояночным тормозом. Для ограничения перемещения копра по рельсам на одной из тележек ходового устройства устанавливается конечный выключатель, взаимодействующий с линейками, установленными на концах рельсового пути. Гидросистема копра включает гидроцилиндры выдвижения мачты продольного наклона назад и вперед, поперечного выравнивания, привода дистанционного управления дизель-молотом и домкратами, гидромотор поворота, гидробак, распределители и насосную группу. [5,c.376] |