Топливо и смазочные материалы. 18_54_97_102_126_158_172_Топливо_Заварзин[1]. Контрольная работа по дисциплине Топливо и смазочные материалы Вариант 42 Заврзин Сергей Сергеевич

Скачать 39.52 Kb. Скачать 39.52 Kb.

|

|

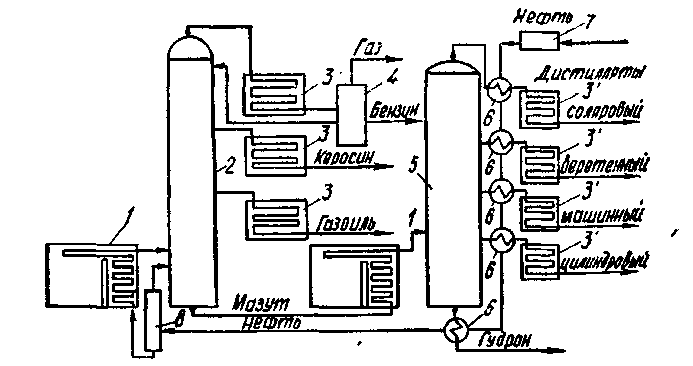

Министерство сельского хозяйства Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования Алтайский государственный аграрный университет КОНТРОЛЬНАЯ РАБОТА по дисциплине «Топливо и смазочные материалы» Вариант 42 Выполнил: Заврзин Сергей Сергеевич, студент 3 курса, ФЗО, группа 82811 Направление ЭТТМ иК Профиль:Автомобили и Автомобильное хозяйство Шифр: 180606 Проверил: Васильев С.Н. Барнаул 2021ОглавлениеБарнаул 2021 1 18. Получение топлив при прямой перегонке нефти 3 54. Коррозионные свойства дизельного топлива 5 102. Граничное и смешанное трение 8 Список литературы 19 18. Получение топлив при прямой перегонке нефти 4 54. Коррозионные свойства дизельного топлива 6 102. Граничное и смешанное трение 9 126. Применение трансмиссионных масел в трансмиссиях тракторов, автомобилей и с/х технике 11 158. Маркировка антифризов и тосолов. Определение температуры замерзания тосолов 13 172. Определение расхода ГСМ на механизированные работы при возделывании и уборке сельскохозяйственных культур 17 Список литературы 20 18. Получение топлив при прямой перегонке нефтиОсновная масса жидкого топлива получается путем прямой перегонки нефти (процесс протекает без нарушения структуры углеводородов сырья) или при перегонке химическим способом (структура углеводородов сырья изменяется). Прямая перегонка нефти представляет собой физический процесс разделения ее на отдельные составные части - фракции, отличающиеся температурой кипения. Для этого нефть нагревают, а образовавшиеся пары отбирают и конденсируют по частям. В результате отгонки получают топливные дистилляты и остаток, называемый мазутом, который в дальнейшем может быть использован для химической переработки или получения смазочных масел. Процесс прямой перегонки нефти проводят на крупных установках непрерывного действия, позволяющих в едином технологическом процессе осуществить испарение и фракционирование дистиллятов. Процесс разделения нефти на топливные дистилляты происходит таким образом. Подаваемая насосом 7 нефть под давлением около 1 МП проходит через теплообменники 6 и поступает в небольшую испарительную колонну 8, откуда легкокипящая часть нефти идет в ректификационную колонну 2, а основная масса поступает в трубчатую печь 1. Нефть, проходя по змеевику, плавно нагревается топочными газами, движущимися сверху вниз, до температуры 350 °С, а затем частично испаряется. При этом скорость движения ее в змеевике все время возрастает (от 1...2 м/с в начале змеевика до 60...80 м/с в конце), что предотвращает местные перегревы и разложение нефти. Смесь паров нефти и неиспарившейся ее части из змеевика трубчатой печи поступает в ректификационную колонну 2. При вводе в колонну скорость движения смеси резко возрастает, давление снижается и оставшиеся легкие фракции испаряются. Пары нефти поднимаются в верхнюю часть колонны, которая разделена металлическими тарелками с отверстиями, прикрытыми колпачками. Сверху колонны подают орошение.  Рис. 1. Нефтеперегонная установка: 1 - трубчатая печь; 2 и 5 - ректификационные колонны; 3 и 3' -холодильники; 4 - конденсатор - газоотделитель; 6 - теплообменник; 7 - насос; 8 - испарительная колонна. В качестве оросителя используют часть легкокипящей фракции. Поднимающаяся вверх по колонне смесь паров охлаждается и конденсируется на соответствующих тарелках. Легкокипящие фракции в паровой фазе достигают верха колонны и вместе с испарившимся оросителем отводятся из колонны в конденсатор - газоотделитель 4, где одна часть их переходит в жидкую фазу, а другая остается в виде газообразной. Более тяжелые топливные фракции отводят из колонны через холодильники 3 и отбирают дистилляты: бензиновый - 50... 180 °С, керосиновый - 120...315 °С, дизельный - 180...360°С и газойлевый : 350…500 °С. В остатке получается мазут, который далее используется в качестве сырья для получения масляных дистиллятов по аналогичной схеме. Во избежание расщепления масляных углеводородов в вакуумных трубчатых печах мазут нагревают и испаряют с применением перегретого пара при температуре до 420...430 °С, что позволяет снизить температуру кипения и полнее испарить его. При разгонке мазута на ректификационной колонне получают из легкокипящих фракций маловязкие смазочные масла типа индустриальных, из высококипящих - средние и тяжелые масла, в том числе моторные. 54. Коррозионные свойства дизельного топливаПричина повышенной коррозии и износов деталей двигателя — наличие в топливе сернистых соединений, органических кислот, водорастворимых кислот и щелочей. Содержание органических кислот в дизельном топливе характеризует кислотность топлива, которая должна быть не более 5 мг КОН в 100 см3 топлива. Повышение кислотности топлив приводит к увеличению коррозионного износа плунжерных пар топливного насоса высокого давления и росту отложений. На коррозионную агрессивность дизельных топлив существенно влияют сернистые соединения. Установлено, что общий износ деталей двигателя приблизительно прямо пропорционален содержанию серы в дизельном топливе. При температуре охлаждающей жидкости в двигателе ниже 70 "С возрастает степень коррозионного износа, поскольку увеличивается образование серной кислоты. Продукты сгорания топлива, содержащие сернистый и серный ангидриды, проникают через неплотности цилиндропоршневой группы в картер, где образуют с водой серную и сернистую кислоты. Смешиваясь с маслом, кислоты ухудшают его качество, в частности антикоррозионные свойства, вызывают быстрое старение. Химическому износу подвергаются вкладыши подшипников, шейки коленчатых валов и другие детали. Особенно сильной коррозии подвержены вкладыши из свинцовистой бронзы. В результате действия сернистых продуктов на картерное масло получаются смолистые соединения, которые затем образуют нагар. При наличии сернистых соединений увеличивается нагаро- и лакообразование в цилиндропоршневой группе. Из-за содержания серы нагар становится твердым, что приводит к абразивному изнашиванию цилиндропоршневой группы. Отложение лака в зоне поршневых колец ведет к их закоксовыванию и заклиниванию. Сернистые соединения в топливе способствуют также увеличению отложений на масляных фильтрах тонкой и грубой очистки. Смазывающая способность дизельных топлив определяет срок службы плунжерной пары насоса высокого давления. В глубокоочищенных дизельных топливах с низким содержанием серы смазывающая способность значительно снижается. В этом случае требуется добавка в топливо противоизносных присадок. Коррозионная агрессивность дизельных топлив зависит главным образом от содержания меркаптановой серы. Ее массовая доля в топливе допускается не более 0,01 %. Общая массовая доля серы в товарных дизельных топливах составляет 0,2...0,5 %. Для улучшения экологии крупных населенных пунктов нашей страны предполагается снизить в топливах массовые доли серы (до 0,05...0,1 %) и ароматических углеводородов (до 10...20 %). Водорастворимые кислоты и щелочи могут остаться в дизельном топливе после очистки серной кислотой или щелочью на нефтеперерабатывающем заводе. Водорастворимые кислоты вызывают коррозию всех металлов, а водорастворимые щелочи — алюминия, поэтому. Присутствие даже следов этих соединений в бензине недопустимо. 97. Зная фрикционный состав бензина, назовите какие эксплуатационные свойства можно определить? От фракционного состава бензина зависят пуск и длительность прогрева двигателя после пуска, приемистость двигателя и динамичность автомобиля, полнота сгорания горючего и другие эксплуатационные показатели. Испаряемость бензина обуславливается его химическим составом и характеризуется скоростью и полнотой перехода бензина из жидкого в газообразное состояние. Температура кипения бензина, как и всех сложных смесей различных углеводородов, не всегда постоянна – её диапазон составляет от 30 до 205 °С. Испаряемость бензина оценивают на основе температурных пределов его выкипания и выкипания его отдельных частей, называемых фракциями. Фракционный состав бензина – это главный показатель его испаряемости, важнейшая характеристика качества топлива. Состав фракций влияет на то, насколько простым будет пуск мотора, на время, за которое он прогреется, приёмистость и другие показатели. К основным фракциям автомобильного бензина относят пусковую, рабочую и концевую. Пусковая фракция состоит из низкокипящих углеводородов – это первые 10% всего дистиллята, рабочая фракция включает дистилляты от 10 до 90% объёма, а концевая – от 90%. ГОСТ устанавливает, что фракционный состав бензина нормируется пятью температурными характеристиками: началом перегонки, перегонкой 10%, 50%, 90% объёма и концом кипения. Состав фракций бензина важен для качественного пуска двигателя и быстрого разгона машины, небольшого расхода топлива, равномерного качественного и количественного распределения топливной смеси по цилиндрам двигателя, а также минимального износа поршней и цилиндров. Фракционный состав бензинов характеризует испаряемость топлива, от которой зависит запуск двигателя, распределение топлива по цилиндрам двигателя, полнота сгорания, экономичность двигателя. Испаряемость определяется температурой перегонки 10, 50 и 90% (об.) выкипания фракций бензина. Температура выкипания 10 % (об.) бензина характеризует пусковые свойства. При температуре ниже предельных значений в системе питания двигателя могут образовываться паровые пробки, а при более высоких температурах запуск двигателя затруднен. В США пусковые свойства бензина характеризуют количеством топлива, выкипающего до 70 °С. Температура выкипания 50% (об.) бензина характеризует скорость перехода двигателя с одного режима работы на другой и равномерность распределения бензиновых фракций по цилиндрам. Температура выкипания 90% (об.) фракций и конца кипения влияет на полноту сгорания топлива и его расход, а также на нагарообразование в камере сгорания в цилиндре двигателя. 102. Граничное и смешанное трениеСмешанный (полужидкостный) режим возникает, когда между поверхностями трения наблюдается частичное разрушение масляного слоя, происходит контакт микронеровностей. При этом имеет место граничное, а иногда и сухое трение. В двигателях и других агрегатах есть узлы трения, где не всегда обеспечивается жидкостное трение, например нагруженные зубчатые передачи, сопряжение цилиндр — поршень. Многие сборочные единицы, работающие в установившемся режиме при жидкостном трении, имеют смешанное трение в период пуска, прогрева и остановки. В подшипниках скольжения сухое трение может возникать при неправильном подборе масла (мала вязкость, недостаточны смазывающие свойства), чрезмерно высоких удельных нагрузках, перегреве деталей, низкой частоте вращения вала, увеличенных или заниженных зазорах (неправильная геометрия или нарушение технологии сборки), недостаточном поступлении смазочного материала, неблагоприятных условиях эксплуатации (резкие изменения температуры, высокая запыленность среды и др.), нарушении режимов технического обслуживания, наличии в масле абразивных механических примесей и т. д. Граничным называют такой режим трения, когда трущиеся поверхности разделены только тонкой адсорбированной масляной пленкой. Коэффициент трения в этом случае ниже сухого, но выше жидкостного. В режиме граничного трения нередко работают трущиеся сопряжения при эксплуатации машин: малые скорости и высокие нагрузки, пуск и остановки, преодоление кратковременных перегрузок. Граничное трение возникает в тех случаях, когда геометрия сопрягаемых деталей не допускает образования гидродинамического клина, а также, если из-за низкой температуры невозможно обеспечить подачу необходимого количества масла к трущимся поверхностям. Во всех этих случаях прогрессирующий износ, задир и заклинивание трущихся деталей предотвращаются тончайшей масляной пленкой, которая за счет сил межмолекулярного сцепления прочно удерживается на металлических поверхностях. Если при жидкостном трении надежность масляного слоя определяется главным образом вязкостью масла, то при граничной смазке вязкость существенного значения не имеет, так как поведение граничных пленок не подчиняется законам гидродинамики. Надежность, прочность пленок зависят от смазочных свойств масел, а также от физико-химических свойств металлов, на которых адсорбируются пленки. Экспериментально доказано, что граничные пленки на поверхности металла подобны твердым телам. Важнейшим свойством масла при граничном трении является способность пленок выдерживать нагрузки без разрушения, препятствуя непосредственному контакту трущихся поверхностей. Это свойство тесно связано с молекулярно-силовыми взаимодействиями масла с металлом. Основную часть минеральных масел составляют сложные смеси углеводородов различных строений и молекулярных масс. Все они не обладают дипольным моментом (электрически нейтральны), а следовательно, не обладают хорошими смазывающими свойствами. Способность образовывать надежную масляную пленку зависит от наличия в маслах поверхностно-активных веществ с электрозаряженными молекулами. К таким соединениям относятся асфальтовые и смолистые вещества, органические кислоты, серосодержащие и другие вещества. Хотя все они улучшают смазывающие свойства, их удаляют при очистке масляных фракций, так как они повышают корозийность, увеличивают склонность к образованию высокотемпературных отложений (лаков, нагаров), ухудшают стабильность и т. д. В последние десятилетия смазочные свойства улучшают за счет добавления в масла противоизносных присядок. Режим граничного трения является пределом работоспособности трущихся сопряжении. При жидкостном трении износ наблюдается в основном только при нарушении режима, при граничном он происходит всегда. Основное требование к качеству масла в этом случае—обеспечение возможно меньшего износа трущихся поверхностей, что зависит главным образом от химического состава масел и состояния поверхностей трения. При эксплуатации двигателей внутреннего сгорания и других машин смазывающие свойства масел особенно большое значение имеют в период пуска, прогрева и выхода на режимную работу, при переменных, особенно циклических, нагрузках, перегрузках, в том случае, когда действуют высокие удельные давления, т. е. когда не обеспечивается жидкостное трение. Смазывающую способность масел оценивают испытаниями на различных машинах трения. В зависимости от их конструктивных особенностей, режимов работы, используемых методик испытании оценочными показателями могут быть: значение коэффициента трения, потеря массы истираемых образцов или диаметр пятна износа, нагрузка, под действием которой разрушаются граничные пленки, и др. 126. Применение трансмиссионных масел в трансмиссиях тракторов, автомобилей и с/х технике К трансмиссионным маслам относятся смазочные материалы, применяемые для смазки шестерен задних мостов, коробок передач, раздаточных коробок, бортовых и колесных редукторов, а также других агрегатов трансмиссий. К этому типу масел следует отнести и масла для гидромеханических передач, получивших большое распространение в современном машиностроении. Условия работы масел в этих агрегатах имеют ряд особенностей, и поэтому они выделяются в отдельную подгруппу. Передача усилий от двигателя (привода) непосредственно к исполнительному механизму в технике осуществляется с помощью специальных устройств. Для этого между приводом и исполнительным механизмом устанавливают шестереночные и червячные и др. передачи самых разнообразных типов и размеров. Все виды силовых передач, используемых в технике, подразделяют на агрегаты трансмиссий транспортных машин и на промышленные редукторы. Агрегаты трансмиссий транспортных машин предназначены для передачи мощности от двигателя к движителю (колесу, гусенице, гребному валу и т д.) В конструктивном отношении трансмиссии делят на механические и гидравлические. Условия работы смазочных масел в шестереночных передачах определяются тремя факторами - температурой, скоростью вращения шестерен и удельным давлением в зоне контакта - нагрузкой. Рабочая температура масла в агрегатах трансмиссии транспортных машин и промышленных редукторов изменяется в довольно широких пределах. Она колеблется от температуры окружающего воздуха до температуры, установившейся в процессе работы, и последняя может достигать 120... 150 °С. Приведенные значения характерны для температуры масла в объеме. Фактическая же температура масла в зоне контакта зубьев шестерен может достигать 200...250 °С и более. Температура масла в значительной мере зависит от удельных нагрузок и скорости вращения шестерен, определяемой скоростью скольжения в зоне контакта. С увеличением нагрузки уменьшается толщина смазочной пленки, разделяющей трущиеся поверхности, и повышается, тем самым, вероятность интенсивного износа и заедания. Поверхности трения в трансмиссиях могут быть подвержены заеданию, изнашиванию, контактной усталости, коррозионно-химическому воздействию, нарушениям, допущенным при технологической обработке деталей (дефекты) и при неправильной сборке узлов (перекосы деталей). Фактические скорости скольжения в цилиндрических и конических передачах составляют на входе в зацепление от 1,5...3,0 м/с до 9...12 м/с. Для гипоидных передач характерны значения до 15 м/с и более, в червячных редукторах - до 20...25 м/с. В цилиндрических, конических и червячных передачах удельные нагрузки в полюсе зацепления составляют 500...2000 МПа, а в гипоидных передачах они в 2 раза выше. В гидромеханической трансмиссии нагрузки в 1,5...3 раза ниже, чем в механической. Скорости скольжения контактируемых поверхностей практически не отличаются от скоростей скольжения в механических трансмиссиях и равны 1,5...5,0 м/с. Вместе с тем в гидромеханических трансмиссиях отмечается значительный рост температуры. Одна из причин повышения температуры - высокие скорости потоков (до 80... 100 м/с). Высокие скорости потоков масла и непрерывный контакт его с воздухом создают условия для усиленного пенообразования. Чтобы уменьшить потери на внутреннее трение при высоких скоростях, требуется использование маловязких масел. Общими требованиями к трансмиссионным маслам являются: - обеспечение нормальной работы трансмиссии с минимальными износами трущихся поверхностей в течение всего срока службы; - снижение до минимума потерь энергии при передаче мощности, за счет выбора оптимального уровня вязкости; - защита деталей трансмиссии от всех видов коррозии; - сохранение работоспособности масла в течение работы в узле не менее 20000…30000 км пробега автомобиля. Помимо общих требований, связанных с необходимостью обеспечения высоких смазочных, вязкостно-температурных, антиокислительных, противокоррозионных и других свойств, к трансмиссионным маслам могут предъявляться специфические требования с учетом конструктивных особенностей передач. Например, масла для гидромеханической коробки передач и ведущих мостов с дифференциалами ограниченного проскальзывания должны обладать высокими фрикционными свойствами. 158. Маркировка антифризов и тосолов. Определение температуры замерзания тосолов Для обеспечения надежности и долговечности работы гидросистем к низкозамерзающим охлаждающим жидкостям предъявляют определенные требования. Прежде всего они должны иметь низкую температуру застывания ( на 15 –20 0 С выше возможных рабочих режимов. Вязкость должна быть невысокой. Чтобы обеспечивалась удовлетворительная работа в широком диапазоне встречающихся температур (быстрое срабатывание гидроустройства). В тоже время должна быть достаточной для обеспечения плавного хода, предотвращения износа трущихся деталей и снижения потерь через уплотнения (особенно при большом рабочем давлении), т.е. необходимы масла с высоким индексом вязкости. Кроме того, гидравлические жидкости должны иметь хорошие смазывающие свойства, не вызывать коррозию черных, цветных металлов и сплавов не разрушать резиновые и кожаные уплотнения. При хранении и эксплуатации жидкости не должны менять свой состав, расслаиваться, выделять вещества, способные засорять каналы гидросистемы (быть химически и термически стабильными). В зимнее время года целесообразнее использовать низкозамерзающие охлаждающие жидкости — антифризы. Лучшими из них являются этиленгликолевые смеси. Эти жидкости, обеспечивая надежное охлаждение двигателя, полностью исключают возможность размораживания системы охлаждения при длительной стоянке в условиях низкой температуры. Этиленгликоль — прозрачная бесцветная или слегка желтоватая вязкая жидкость без запаха; хорошо смешивается с водой, ацетоном, спиртами; нерастворим в нефтепродуктах. Основные физико-химические показатели этиленгликоля: Плотность при 20 °С, кг/м3 . . . ……………………. 1113 Коэффициент рефракции . . . . ……………………... 1,4318 Температура плавления, °С . . . …………………… —115 Температура кипения, °С ...………………………… 197,4 Коэффициент объемного расширения 0,00062 Удельная теплоемкость при 20 °С, кДж/кг.°С(ккал/кг.°С) ...……………………………. 2,40(0,56) Температура вспышки, °С ...……………………….. 122 Температура воспламенения,°С . . . …………………140 Несмотря на то, что в случае применения этиленгликоля рабочая температура жидкости может быть повышена до 120... 130 °С (улучшение охлаждения из-за большего перепада температуры между охлаждающей средой и окружающим воздухом), в чистом виде его практически не используют. Причиной этого являются высокая температура застывания и низкая температура вспышки (пожароопасность) этиленгликоля. Для охлаждения используют водные растворы этиленгликоля. Смешивая этиленгликоль с водой в разных отношениях можно получить жидкости с температурой замерзания от 0° до —75 °С. Температура застывания охлаждающих жидкостей несколько отличается от теоретической. Использование низкозамерзающих этиленгликолевых жидкостей (антифризов) в системе охлаждения имеет много преимуществ: низкая температура застывания, высокая температура кипения, хорошие вязкостные свойства, жидкость не горюча, имеет достаточно высокие теплоемкость и теплопроводность. При замерзании антифриза образуется рыхлая масса, объем которой увеличивается лишь на 0,2 ... 0,3 % от первоначального, поэтому система не разрушается. Основной недостаток этнленгликолевых жидкостей — их токсичность. Проникновение антифриза в организм человека вызывает тяжелые отравления. Основные меры предосторожности: антифризы нельзя засасывать ртом, необходимо осторожно заполнять систему охлаждения, не допуская разливов и переливов жидкости, работать следует в резиновых перчатках, лучше в специальной одежде. После работы с антифризами нужно вымыть руки с мылом. Марки низкозамерзающих охлаждающих жидкостей. Наиболее распространены антифризы марок 40 и 65 (ГОСТ 159—52) с температурой застывания —40° и —65°С. Жидкость марки 40 представляет собой смесь 53 % этиленгликоля и 47 % воды, марки 65 соответственно 66 и 34 %. К ним добавляют антикоррозионную присадку, в состав которой входит двузамещенный фосфорнокислый натрий Na 2НРО 4 и 1 г/л декстрина. Nа 2НР04 защищает от коррозии чугунные, стальные и медные детали, а декстрин — припой и детали из алюминия и меди. Присадки обусловливают слабощелочные свойства жидкостей (концентрация водородных ионов рН около 8,5, при повышении рН возрастает коррозия цветных металлов). Содержание золы характеризует концентрацию антикоррозионной присадки. Антифризы практически не действуют на резиновые шланги. Они обладают повышенной текучестью, поэтому нужно особенно тщательно следить за уплотнением соединений между деталями. Для всесезонной эксплуатации легковых автомобилей производства ВАЗ, «Москвич», большегрузных автомобилей КамАЗ, тракторов К-701 предназначены антифризы тосол, А-40 и А-65 (ТУ6 02751— 73), окрашенные в зелено-голубой цвет. Тосол готовят на основе этиленгликоля с добавкой 2.5...3.0 % сложной композиции противокоррозионных и антипенной присадок. Цифры в марках характеризуют температуру застывания. Заменять тосол в системе охлаждения следует через два года. Использовать антифризы можно только после удаления из системы охлаждения накипи, которая разрушает антикоррозионные присадки. При нагревании этиленгликолевые жидкости, имеющие высокий коэффициент объемного расширения, значительно увеличивают объем. Поэтому систему охлаждения заполняют на 92...91 %. В автомобилях, предназначенных для работы только с антифризами, предусматривают расширительные бачки. При обнаружении подтекания жидкости из системы добавляют до нужного объема антифриз. Если система исправна, а уровень жидкости уменьшился, то убыль восполняют дистиллированной водой, так как температура кипения воды значительно ниже, чем у этиленгликоля, и она быстрее испаряется. При переходе к летней эксплуатации низкозастывающие жидкости следует слить из системы охлаждения и хранить раздельно по маркам в специальных емкостях до следующего зимнего сезона. 172. Определение расхода ГСМ на механизированные работы при возделывании и уборке сельскохозяйственных культур При эксплуатации тракторов и комбайнов расход дизельного топлива нормируют в килограммах на единицу выполненной работы (гектар, центнер и др.) Норму расхода определяют по формуле q=  где q0, Т0, qпов, Tпов, qп, Тп, qост, Tост - соответственно часовой расход топлива (кг/ч) и продолжительность работы агрегата в течение смены (ч) при рабочем ходе (под нагрузкой), на поворотах, переездах, остановках; wcm— сменная норма выработки. Часовой расход топлива при работе под нагрузкой, при переездах и поворотах определяют по типовой тяговой характеристике с учетом тягового сопротивления и скорости движения агрегата (для машин с приводом от вала отбора мощности — по приведенной тяге или регуляторной характеристике двигателя). Нормы расхода (кг/га) для всех операций сельскохозяйственных работ приведены в "Типовых нормах выработки и расхода топлива на механизированные полевые работы в сельском хозяйстве". Их находят для заданного состава машинно-тракторного агрегата в зависимости от длины гона с учетом глубины вспашки, нормы высева семян, урожайности и др. Нормативы составлены для средних условий, поэтому применительно к местным условиям вводят обобщенный поправочный коэффициент, учитывающий рельеф, каменистость, сложность конфигурации полей и другие факторы. Продолжительность работы агрегата на различных режимах определяют по балансу времени смены (по наблюдательным листам). Часовой расход топлива при движении трактора с грузом и без него определяют по тяговой характеристике. При расчете тягового сопротивления учитывают дорожные условия и вид груза, характеризуемый коэффициентом использования грузоподъемности (отношение фактической грузоподъемности к номинальной). По использованию грузоподъемности грузы разделены на 4 класса. Дороги делят на 3 группы: I - с твердым покрытием; II — гравийные разбитые, песчаные проселочные, стерня зерновых; III — разбитые с глубокой колеей, пашня, бездорожье в распутицу. На уборочные работы норма выработки и расхода топлива первой группы соответствует следующим условиям: класс длины гона - более 1000 м; обобщенный коэффициент на местные условия равен 1,00. В связи с тем, что величина норм выработки и расхода топлива в основном зависит от урожайности убираемых культур, то в хозяйствах может возникнуть необходимость установления нормы выработки и расхода топлива для конкретного поля. Если при подборе валков без измельчения комбайном "Дон-1500" потребуется установить норму выработки с урожайностью 30 ц/га, то из сборника для 1 группы берутся нормы выработки при урожайности 27 ... 30 и 30 ... 36 ц/га, которые соответственно составляют 14,3 и 12,7 га. Тогда для урожайности 30 ц/га норма будет равна (14,3 + 12,7) : 2 = 13,5 га. Расход топлива рассчитывается аналогичным способом. В сборнике нормы выработки рассчитываются для урожайности среднего диапазона. Так, если диапазон урожайности указан 30 ... 36 ц/га, то норма рассчитывалась для урожайности 33 ц/га и составила 12,7 га. Если возникнет необходимость рассчитать норму на 35 ц/га, то она будет равна (12,7 x 33,0) : 35 = 12,0 га, а расход топлива (10,5 x 12,7) : 12 = 11,1 л/га. При подсчете общего количества топлива на весь объем механизированных сельскохозяйственных работ суммируют значения расхода по операциям и определяют потребность по хозяйству на год с обязательным учетом зимней работы техники и количества зимнего топлива. Кроме того, учитывают расход на подсобные работы, ремонт, техническое обслуживание, обкатку, доставку техники в поле, подготовку кадров. Норму расхода топлива на двигатели, применяемые в качестве силового оборудования, устанавливают в граммах (килограммах) на киловатт-час с учетом коэффициента использования мощности и плановой продолжительности работы установки. Если инструкцией завода-изготовителя рекомендуется моторное топливо для тихоходных двигателей, использовать топливо для быстроходных дизелей недопустимо. Список литературыКарташевич, А. Н. Топливо, смазочные материалы и технические жидкости / А. Н Карташевич, В.С. Товстыка, А.В. Гордеенко: учеб. пособ. – М.: ИНФРА-М, 2014. – 420с. Кузнецов, А.В. Топливо и смазочные материалы. – М.: КолосС,2004. – 199с. Милованов, А.В. Топливо и смазочные материалы: учебное пособие / А.В. Милованов, С.М. Ведищев. - Тамбов: Изд-во ТГТУ, 2003. - 80 с. Стребков, С.В. Применение топлива, смазочных материалов и технических жидкостей в агропромышленном комплексе: учебное пособие / С.В. Стребков, В.В. Стрельцов. – Белгород: Белгородский ГСХА, 1999. – 404 с. Топливо и смазочные материалы: учеб. пособ. / сост. А.П. Сырбаков, М.А. Корчуганова. – Томск: Изд-во ТПУ, 2015. – 159с. |