Ада76. САМАЯЛУЧШИЕОТВТЕТИПОКРМВПБЛИН. Контрольная работа по МвП

Скачать 138.33 Kb. Скачать 138.33 Kb.

|

24 Омм). Температуру, при которой происходит переход в сверхпроводниковое состояние, называют критической температурой Ткр. В настоящее время в сверхпроводниковое состояние переведены 39 химических элементов, в том числе 33 металла, и больше тысячи различных сплавов и химических соединений. Остальные металлы, включая Ag, Си, Аи, Pt, не удалось перевести в сверхпроводниковое состояние при тех низких температурах (около милликельвина), которые могут быть получены в настоящее время. Для сверхпроводникового состояния характерным является то, что магнитное поле не проникает в объем сверхпроводника, а выталкивается из него. Следовательно, сверхпроводник является идеальным диамагнетиком. Явление выталкивания магнитного поля из сверхпроводника получило название эффекта Мейсснера—Оксенфельда, по имени немецких физиков, открывших это явление в 1933 г. Сверхпроводниковое состояние сохраняется до определенных значений плотности тока и напряженности магнитного поля. При достижении плотности тока, равной критическому значению jкр, а также при увеличении напряженности магнитного поля до критического Нкр (или до критической магнитной индукции Вкр) - сверхпроводимость разрушается. Чем больше значение Нкр, тем лучше его эксплуатационные свойства, тем при больших плотностях тока его можно использовать. Критическая температура Ткр и критическая напряженность магнитного поля Нкр - взаимозависимые величины. При увеличении температуры сверхпроводника Нкр (и Вкр) уменьшается. Поэтому максимальная температура перехода Ткр в сверхпроводниковое состояние достигается при ничтожно малом значении напряженности магнитного поля, т.е. при Нкр→0. В зависимости от поведения сверхпроводников в магнитном поле различают сверхпроводники I, II и III рода. В самостоятельный класс также выделяют недавно полученные высокотемпературные сверхпроводники.

1% ванадия, высококачественная.

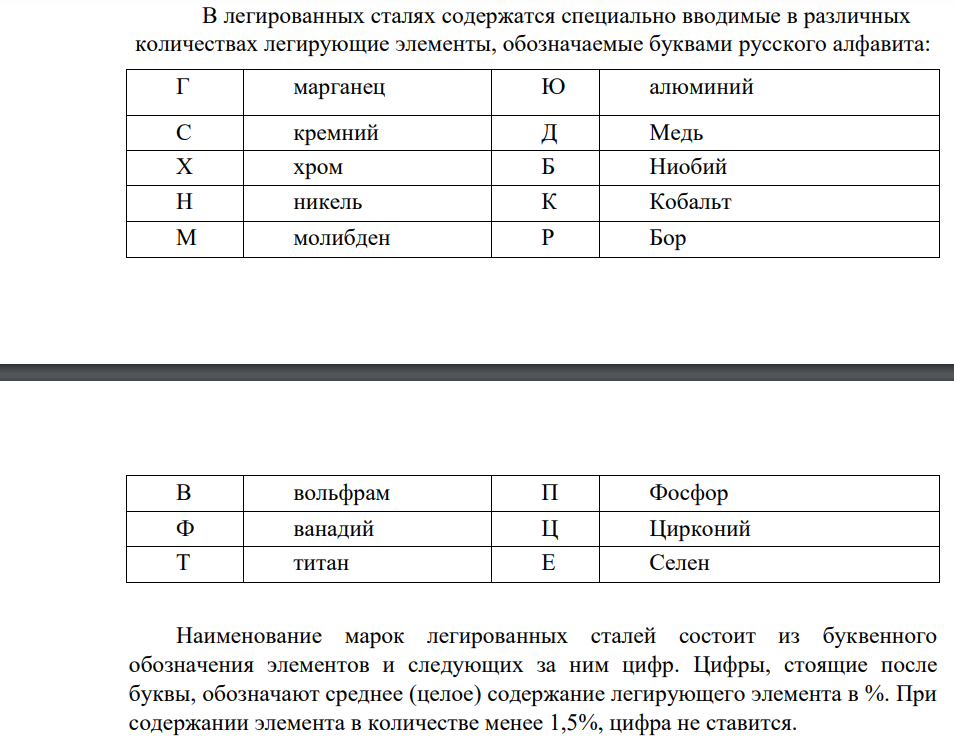

3% никеля, Контрольная работа по МвП № 1. Термическая обработка металлов: цель, факторы воздействия, параметры режима Т/О. 4 группы термической обработки металлов: Термическая обработка – это один методов улучшения свойств металлических материалов и изделий из них. Под термической обработкой понимают процесс, при котором физико-механические свойства достигаются за счет изменения кристаллической структуры. Целью является изменение структуры и свойств металла, Основные факторы воздействия: температура и время. К основным параметрам режима термической обработки относятся - максимальная температура нагрева, время выдержки при температуре нагрева, скорость нагрева/скорость охлаждения. Все виды Т/О можно разделить на 4 основные группы: 1 группа. Отжиг первого рода – это нагрев металла, который в результате какой-либо предшествующей обработки получил неустойчивое состояние, и приводящий его в более устойчивое состояние. 2 группа. Отжиг второго рода, или фазовая перекристаллизация – это нагрев выше температуры фазового превращения и охлаждение с малой скоростью. В результате сплав приобретает равновесную структуру. 3 группа. Закалка - нагрев выше температуры фазового превращения с последующим быстрым охлаждением для получения структурно неустойчивого состояния сплава. 4 группа. Отпуск и старение – это нагрев закаленного сплава ниже температуры равновесных фазовых превращений для получения более устойчивого структурного состояния. 2. Виды Т/О сплавов, не связанные с фазовыми превращениями: Для подобного рода сплавов применяют 3 вида термической обработки: 1. Нагрев для снятия остаточных напряжений. Остаточные напряжения возникают в отливках или полуфабрикатах, неравномерно охлаждающихся после проката или ковки. Остаточные напряжения могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации. Для уменьшения остаточных напряжений изделия нагревают. Охлаждение медленное. 2. Рекристаллизационный отжиг- нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации (на 100 – 200оС). Цель отжига – понижение прочности и восстановление пластичности деформированного металла, 3. Диффузионный отжиг (гомогенизация). В реальных условиях охлаждения расплава сохраняется неоднородность состава по объему кристалла, так называемая внутрикристаллическая ликвация. Диффузионный отжиг стальных слитков ведут при температуре 1100 –1300оС с 3 выдержкой 20-50 часов, алюминиевых сплавов – при 420-520оС с выдержкой 20- 30 ч. 3. Виды Т/О сплавов с переменной растворимостью компонентов в твердом состоянии и соответствующие диаграммы фазовых состояний: Переменная растворимость компонентов в твердом состоянии позволяет упрочнять сплавы путем термической обработки. Сплавы этого типа (так называемые стареющие сплавы) широко используются в качестве конструкционных материалов повышенной и высокой прочности. Естественное старение протекает при температуре 20 – 25оС в процессе выдержки после закалки. Искусственное старение происходит при повышенных температурах. Упрочнение будет тем выше, чем больше будет количество выделившихся вторичных кристаллов и чем меньше их размеры. Степень упрочнения при старении может быть очень высокой. 4. Превращения при термической обработке стали. 4 основных превращения при Т/О стали: Четыре основных превращения при термической обработке в стали. При термической обработке стали наблюдаются следующие превращения: 1. Превращение перлита в аустенит, протекающее выше точки А1. α + Fe3C → γ 2. Превращение аустенита в перлит, протекающее ниже А1 γ → α + Fe3C 3. Превращение аустенита в мартенсит: γ → М 4. Превращение мартенсита в перлит (в ферритокарбидную смесь): М → α + Fe3C Различают 4 основных превращения, происходящих при нагреве закаленной стали: I превращение. В интервале температур 80 –200ОС в отдельных участках исходного мартенсита происходит выделение тончайших пластин карбида железа, так называемый ε-карбид, по составу близкий к Fe2C. В результате образуется структура отпущенный мартенсит или мартенсит отпуска. II превращение. В интервале температур 200-300 ОС остаточный аустенит переходит в отпущенный мартенсит. При этом происходит уменьшение тетрагональности мартенсита и при температурах ближе к 300 ОС начинается обособление и рост частичек карбида. III превращение. В интервале температур 300-400 ОС карбидные частицы полностью обособляются, приобретают строение Fe3C и начинают расти. Образующаяся высокодисперсная смесь феррита и цементита называется трооститом отпуска. IV превращение. Выше 400 ОС происходит рост частиц карбида. При 550- 600 ОС образуется сорбит отпуска. В отличие от сорбита закалки сорбит отпуска имеет округлую форму. При нагреве стали до 650-700 ОС получают перлит отпуска (зернистый перлит). 5. Виды термической обработки стали. Отжиг I рода, отжиг II рода. Режимы т/о: Отжиг I рода. После отливки, прокатки и ковки стальные заготовки охлаждаются неравномерно, результатом чего является неоднородность структуры и свойств в различных местах заготовок, а также появление внутренних напряжений. Кроме того, при затвердевании отливки получаются неоднородными по составу вследствие ликвации (неоднородность состава по объему кристалла). Для получения более равновесной структуры полуфабрикаты или детали подвергают отжигу I рода (нагрев для снятия остаточных напряжений, рекристаллизационный отжиг, диффузионный отжиг). Полный отжиг (или отжиг II рода) связан с фазовой перекристаллизацией. Это нагрев выше критических температур, выдержка при данной температуре и медленное охлаждение (обычно вместе с печью). Существует несколько разновидностей отжига. Для доэвтектоидных сталей, которые относят к конструкционным сталям, наибольшее применение находит перекристаллизационный отжиг. Цель: для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры. Одновременно полностью снимаются все остаточные напряжения. Режим т/о: Нагрев до Ас3 + (30-50ОС) Выдержка; Охлаждение (медленное) Для эвтектоидных и заэвтектоидных сталей, которые относя к инструментальным сталям, применяют сфероидизирующий отжиг (сфероидизация) или отжиг на зернистый перлит. Высокое содержание углерода от 0,7 до 2% обусловливает высокую твердость инструментальных сталей, что затрудняет их обработку резанием. Наименьшую твердость имеют стали со структурой зернистого перлита, когда цементит перлита имеет округлую форму. В эвтектоидной стали при полном отжиге сфероидизируют цементит, входящий в структуру перлита. В заэвтектоидных сталях необходимо сфероидизировать не только эвтектоидный (перлитный) цементит, но и цементит вторичный, который выделяется в виде сетки по границам зерен при медленном охлаждении. Вторичный цементит сфероидизируется труднее, чем цементит перлита, поэтому заэвтектоидные стали предварительно подвергают нормализации (см. ниже), что вызывает измельчение цементита и разрыв сетки цементита на границах зерен, что облегчает сфероидизацию при вторичном нагреве. Для заэвтектоидных сталей применяют неполный отжиг, т.к. продукты превращения однородного аустенита (при полном отжиге) имеют пластинчатое строение. Цель отжига: снижение твердости для лучшей обрабатываемости резанием, повышение пластичности и вязкости, а также подготовка к закалке. Режим т/о: Нагрев до Ас1 + (30 – 50оС) Выдержка 10 Медленное охлаждение. 6. Виды термической обработки стали. Нормализация. Режимы нормализации: При нормализации сталь охлаждается не в печи, как при отжиге, а на воздухе. Цель: для доэвтектоидных и эвтектоидных сталей та же, что и полного отжига – устранение крупнозернистой структуры, выравнивание механических свойств. В заэвтектоидных сталях нормализация устраняет цементитную сетку в результате ускоренного охлаждения на воздухе. Нагревание ведется до полной перекристаллизации (на 30-50° выше точек Ас3 и Аст), в результате сталь приобретает мелкозернистую и однородную структуру. Твердость и прочность стали после нормализации выше, чем после отжига. Структура низкоуглеродистой стали после нормализации ферритоперлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали – сорбитная. Поэтому нормализация может заменить для первой – отжиг, а для второй – закалку с высоким отпуском. Часто нормализацией подготавливают сталь для закалки. Термическую обработку некоторых марок углеродистой и легированных сталей заканчивают нормализацией. Режим т/о: Нагрев сталей: ∙ доэвтектоидной до Ас3 + (30 – 50оС) ∙ эвтектоидной до Ас1+ (30 – 50оС) ∙ заэвтектоидной до Аст+ (30 – 50оС) Затем выдержка и охлаждение на воздухе. 7. Виды термической обработки стали. Закалка. Режимы закалки: После механической обработки изделие, как правило, подвергают упрочняющей т/о. Наиболее распространенным видом упрочняющей т/о углеродистых сталей является закалка с последующим отпуском. Закалка – процесс нагрева стали выше Ас3 или Аст (полная закалка) или Ас1 (неполная закалка) на (30 – 50оС) с последующим быстрым охлаждением. Цель закалки – получение высокой твердости и заданных физикомеханических свойств. Способность стали приобретать высокую твердость после закалки называется закаливаемостью. При содержании углерода менее 0,2% сталь практически не закаливается. Чем больше углерода, тем больше способность принимать закалку, и тем больше твердость. Способность стали закаливаться на определенную глубину называется прокаливаемостью. Прокаливаемость зависит от химического состава стали (наличия легирующих элементов), размеров детали и условий охлаждения. Чем больше устойчивость переохлажденного аустенита, тем больше прокаливаемость. Характеристикой прокаливаемости является критический диаметр, т.е. максимальный диаметр цилиндрического прутка, который прокаливается полностью в охлаждающей среде. Режимы закалки: Нагрев сталей: ∙ доэвтектоидной до Ас3 + (30 – 50оС) ∙ эвтектоидной до Ас1+ (30 – 50оС) ∙ заэвтектоидной до Ас1+ (30 – 50оС) 8. Отпуск закаленных сталей: Цель: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних (закалочных) напряжений. Основное превращение при отпуске – распад мартенсита, т.е. выделение углерода из пересыщенного твердого раствора в виде мельчайших кристалликов карбида железа – цементита. При равной твердости структуры, полученные при отпуске мартенсита (структуры отпуска), имеют лучшие механические свойства, чем структуры, полученные непосредственно в результате распада аустенита (структуры закалки). Различают три вида отпуска: -низкий, -средний, -высокий. В результате низкого отпуска (150-250оС) образуется отпущенный мартенсит или мартенсит отпуска. Его применяют после закалки инструментов, а также после специальной термической или химико-термической обработки. При низком отпуске уменьшаются остаточные закалочные напряжения, твердость практически не снижается. Средний отпуск производится при температуре 350-450 оС. Сталь имеет структуру троостита, которая называется –троостит отпуска. При этом снижается твердость, упругость стали высокая. Средний отпуск рекомендуется для пружин и рессор. Высокий отпуск производится при температуре 450-650 оС. Сталь имеет структуру сорбита, которая называется сорбит отпуска. При этом в стали сочетаются высокая прочность, вязкость и пластичность. Сочетание закалки с высоким отпуском на сорбит называют улучшением. Эту операцию применяют для среднеуглеродистых сталей. 9. Термомеханическая обработка сталей (ТМО): Термомеханическая обработка (ТМО) относится к комбинированным способам изменения строения и свойств материалов. При ТМО совмещаются пластическая деформация и термическая обработка (т.е производится закалка предварительно деформированной стали в аустенитном состоянии). Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен (блоков). Размеры блоков уменьшаются в два – четыре раза по сравнению с обычной закалкой. Также увеличивается плотность дислокаций. При последующей закалке такого аустенита образуются более мелкие пластинки мартенсита, снижаются напряжения. Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость выше в 1,5…2 раза по сравнению с ударной вязкостью для той же стали после закалки с низким отпуском. 10. Поверхностное упрочнение стальных деталей: Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных деталей является поверхностная закалка. В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости. Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева. Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и газопламенная закалка с нагревом газово- кислородным или кислородно-керосиновым пламенем. Закалка токами высокой частоты. Метод основан на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой. Газопламенная закалка. Нагрев осуществляется ацетиленокислородным, газокислородным или керосинокислородным пламенем с температурой 3000…3200oС. Толщина закаленного слоя 2…4 мм, твердость 50…56 HRC. Метод применяется для закалки крупных изделий, имеющих сложную поверхность, для закалки стальных и чугунных прокатных валков. Используется в массовом и индивидуальном производстве, а также при ремонтных работах. 11. Упрочнение металлов методом пластической деформации: Рассмотренный ранее механизм пластической деформации, позволяет сделать вывод, что процесс сдвига в кристаллах под действием внешних напряжений будет происходить тем легче, чем больше дислокаций будет в металле. После пластической деформации дислокационная плотность увеличивается и достигает значении 108 -1010 см -2. При этом формируются дислокационные скопления: сплетения в виде клубков дислокаций. При увеличении степени деформации плотность дислокаций возрастает до 1011 – 1012 см -2. Повышение прочности с возрастанием плотности дислокаций объясняется тем, что при этом возникают не только параллельные друг другу дислокации, но и дислокации в разных кристаллографических плоскостях и направлениях. Такие дислокации будут мешать друг другу перемещаться и реальная прочность металла повышается, так как замедляется движение дислокаций и уменьшается пластическая деформация. Упрочнение металла под действием пластической деформации называется наклепом. С ростом степени деформации прочность и твердость повышаются, а способность к пластической деформации снижается. 12. Химико-термическая обработка стали (цементация, азотирование, нитроцементация, цианирование и диффузионная металлизация): Химико-термической обработкой (ХТО) называют поверхностное насыщение стали некоторыми химическими элементами - неметаллами и металлами (например, углеродом, азотом, алюминием, хромом и др.) путем их диффузии в атомарном состоянии из внешней среды при высокой температуре. В ходе данных процессов обязательно изменяется химический состав, микроструктура и свойства поверхностных слоев изделий. ХТО это основной способ поверхностного упрочнения деталей. При ХТО обрабатываемые детали нагревают в каких-либо химически активных средах. Основные параметры обработки - температура нагрева и продолжительность выдержки. ХТО обычно осуществляется за длительное время. Температуру процесса выбирают конкретно для каждого вида обработки. Основными видами ХТО являются - цементация, азотирование, нитроцементация, цианирование и диффузионная металлизация. Цементация. Цементацией называется процесс насыщения поверхностного слоя стали углеродом с целью повышения работоспособности деталей машин, испытывающих в процессе эксплуатации статические, динамические и переменные нагрузки и подверженных изнашиванию. Азотирование - это процесс диффузионного насыщения поверхностного слоя стали азотом при нагреве ее в диссоциированном аммиаке. Такой химико-термической обработке подвергают детали, которые работают на износ при разогреве поверхности до 400°С. Нитроцементация - это процесс одновременного насыщения стали углеродом и азотом в среде, состоящей из науглероживающего газа и аммиака. По сравнению с цементацией, нитроцементацию проводят при более низких температурах - 850-870 °С. Цианированием называют также совместное насыщение поверхности стали углеродом и азотом вследствие окисления расплавленных цианистых солей при нагревании до 820 – 960 °С. Диффузионная металлизация. Диффузионной металлизацией называется ХТО, при которой поверхность стальных деталей насыщается различными металлами; алюминием, хромом, цинком и др. После такой обработки повышаются жаро-, износо- и коррозионная стойкость. 13. Применение конструкционных углеродистых сталей. Привести примеры марок: Конструкционными называют стали, применяемые для изготовления деталей машин и механизмов, конструкций и сооружений. Содержание углерода в сталях этой группы не превышает 0,8 % . Углеродистые конструкционные стали делят на стали обыкновенного качества и качественные стали. 1.2.1 Маркировка углеродистой стали обыкновенного качества: В зависимости от гарантированных свойств их подразделяют на три группы: 1) Стали группы А поставляют с гарантированными механическими свойствами. Химический состав не указывается. Для стали группы А установлены следующие марки: Ст. 0, Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6, Ст. 7. Буквы «Ст» в марке стали обозначают «сталь», цифры – условный номер марки в зависимости от химического состава стали (с увеличением номера марки возрастает содержание углерода в стали). Если сталь относится к кипящей, то в обозначении марки ставится индекс кп, если к полуспокойной— пс (например, Ст. Зкп, Ст. 4пс и т. д.), отсутствие индекса означает, что сталь спокойная. С повышением номера марки повышается прочность и снижается пластичность стали. 2) Стали группы Б поставляют с гарантируемым химическим составом. Механические свойства не гарантируются. Пример: БСт3пс, БСт3кп, БСт0, БСт1, БСт2, БСтЗ, БСт4, БСт5, БСт6. 3) Стали группы В поставляют с гарантированными механическими свойствами и химическим составом: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5. При маркировке указывают только группы Б и В. Группа А в обозначении марки стали не указывается, например, Ст2кп - сталь 2, группы А, кипящая; ВСтЗпс, - сталь 3, группы В, полуспокойная. Стали всех групп с номерами марок 1, 2, 3 и 4 изготовляют кипящей, полуспокойной и спокойной; с номерами 5 и 6 — только полуспокойной и спокойной. Сталь же марок Ст0 и БСт0 по степени раскисления не разделяют. Стали с повышенным содержанием Mn (0,8÷1,1%) имеют в марке букву «Г», например, Ст3Гпс, Ст5Гпс. 1.2.2 Маркировка качественной углеродистой стали: Марки углеродистых качественных конструкционных сталей обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента, степень раскисленности - буквами, например, сталь 10кп (0,10 % С, кипящая); 20пс (0,20 % С, полуспокойная). Для спокойных сталей индекс не ставится. В маркировке стали с повышенным содержание марганца добавляется буква «Г» - 15Г, 60Г, 65Г, 70Г. Качественную конструкционную сталь, предназначенную для повышенной обрабатываемости резаньем на станках-автоматах называют автоматной сталью, ее маркируют буквой «А» (А20, А40). Для листовой стали стандартом предусмотрено изготовление следующих марок: 15К, 16К, 18К, 20К, 22К. К – обозначает котельная. 14. Применение конструкционных легированных сталей. Привести примеры марок: Маркировка легированных сталей:  Маркировка легированных конструкционных сталей: Первые две цифры указывают среднее содержание углерода в сотых долях процента. Например, сталь марки 18ХГТ содержит около 0,18 % углерода; 1,0 % хрома, 1,0 % марганца и около 0,1 % титана. У стали, легированной азотом, букву А ставят в середине обозначения марки, например, 15X17ATI4. Если же она поставлена в конце марки, это говорит о том, что сплав высококачественный, например, 40ХН3МФА – конструкционная легированная сталь со средним содержанием углерода 0,4%, |

Буква А, находящаяся в начале марки, указывает, что сталь автоматная, повышенной обрабатываемости резанием на станках-автоматах, например, А35Г2.

Нестандартные сплавы обозначают различным образом. Наиболее часто встречается обозначение буквами ЭИ и ЭП и номером. Такая маркировка показывает, что сталь выплавлена на заводе «Электросталь» (буква Э), исследовательская (буква И) или пробная (буква П), и далее - порядковый номер, например ЭИ395, ЭП398 и т. п. Особовысококачественными являются только легированные железоуглеродистые сплавы. Они содержат не более 0,015 % серы и 0,025 % фосфора. У особовысококачественной стали ставится буква Ш через тире в конце марки.

15. Инструментальные стали. Применение инструментальных углеродистых и легированных сталей. Привести примеры марок:

Применение инструментальных углеродистых сталей:

Углеродистые стали – стали У7, У8, У9. Твердость после закалки в воде HRC= 60-62. Обладают достаточной вязкостью, поэтому их применяют для инструментов, подвергающихся ударам: зубила, ножницы и ножи по металлу, столярные инструменты и др.

Из сталей У10, У11, У12, У13 изготавливают сверла, напильники, пилы, метчики, фрезы и др.

У12, У13 – для инструментов с максимальной износостойкостью – зубила для насечки напильников, граверный инструмент (HRC= 62-64).

Применение инструментальных легированных сталей:

Низколегированные стали – содержат до 5% легирующих элементов. Хром – постоянный легирующий элемент. Для улучшения свойств вводят марганец, кремний, вольфрам. HRC= 62-69. Эти стали, так же, как и углеродистые, обладают теплостойкостью до 200оС, поэтому их применяют для небольших скоростей резания. Из них изготавливают инструменты более крупных размеров и более сложной формы.

ХВ4 - алмазная сталь – для чистовой обработки твердых материалов. Стали Х, 9ХС, ХВГ, ХВСГ – применяют для фрез, сверл, резьбонарезных и других инструментов с поперечным сечением 35-100 мм.

Быстрорежущие стали – высоколегированные стали, теплостойкость до 560-640 оС, для высоких скоростей резания. Наиболее распространенные марки Р18, Р9 (цифра указывает содержание вольфрама – основного легирующего элемента).

16. Структура, свойства и применение чугунов. Привести примеры марок:

Чугуны обладают хорошей жидкотекучестью, малой усадкой, достаточной прочностью и износостойкостью. В зависимости от того, в какой форме присутствует углерод, различают белые, серые, высокопрочные и ковкие чугуны. Белые и серые названы по цвету излома. Высокопрочные являются разновидностью серых, а название «ковкие» – условное.

В белых чугунах весь углерод находится в виде цементита. Они очень твердые и хрупкие и как таковые не применяются. Обычно доэвтектические белые чугуны после специальной термической обработки превращаются в ковкие чугуны, а заэвтектические идут в переплавку.

В остальных чугунах углерод находится в виде графита, который может быть пластинчатым, хлопьевидным и глобулярным (шаровидным) Металлическая основа: ферритная, феррито-перлитная, или перлитная.

Серые чугуны – графит в пластинчатой форме. Пластинки графита действуют как надрезы или трещины, поэтому серые чугуны плохо сопротивляются растяжению (наиболее жесткий режим нагружения), имеет низкую прочность и пластичность. При мягких видах нагружения (изгиб, сжатие) влияние графита меньше. Поэтому чугуны используют для деталей, работающих на сжатие. Маркировка: СЧ15, СЧ25, СЧ40, СЧ45 – цифры - значение предела прочности при растяжении, умноженного на 10: 150 МПа, 250 МПа, 400 МПа и т.д. Применение: из серых чугунов изготавливают детали простой конфигурации: крышки, стойки, кожухи, кронштейны, зубчатые колеса, станины станков, корпусы, коленчатые валы и др.

Высокопрочные чугуны – графит имеет шаровидную форму, благодаря модифицированию магнием жидкого серого чугуна. Под влиянием добавок в чугуне образуется шаровидный графит. Шаровидный графит – менее сильный концентратор напряжений. Маркировка: ВЧ40 (σв=400 МПа). Высокопрочные чугуны часто заменяют сталь: оборудование прокатных станов, коленчатые валы, поршни и др. ответственные детали.

Ковкие чугуны – графит имеет хлопьевидную форму. Их получают отжигом белых доэвтектических чугунов при высоких температурах (отжиг, томление). Маркировка: КЧ30–6 (σв=300 МПа, δ = 6%), КЧ45–7, КЧ80–1,5. Изготавливают детали высокой прочности, работающие в условиях износа, способные воспринимать ударные и знакопеременные нагрузки.

19. Расшифровать марки сплавов (по заданию):

В ИНЕТЕ НАЙДЕТЕ ЕПТА))))))))

ТУТ ПРОШУ ЗАМЕТИТЬ, ДАННУЮ РАБОТУ СДЕЛАЛИ:

АДИЯТУЛЛИН КАМИЛЬ АЙРАТОВИЧ (С 1 ПО 19 ВОПРОС)

ШАРИФКУЛОВ ТАГИР АЗАТОВИЧ (ВСЕ ОСТАЛЬНОЕ)

С ВАС 500 РУБЛЕЙ МНЕ НА КАРТУ:

СБЕРБАНК 89393464292 КАМИЛЬ А.

20. Медь. Маркировка и применение меди. Медные сплавы (бронзы, латуни). Маркировка и применение медных сплавов.

Медь (Cu) – металл красноватого цвета (кристаллическая решетка ГЦК, полиморфных превращений нет), с высокой температурой плавления. Тпл=1083ОС и рядом технически ценных свойств.

Свойства: обладает достаточно высокими значениями предела прочности на разрыв, твердости, пластичности, износостойкости и стойкостью к коррозии, ее плотность равна ρ = 8,9 г/см3 . Медь легко протягивается в проволоку малого диаметра (до 0,01 мм) и легко прокатывается в листы, ленты и фольгу (до 0,005 мм), хорошо паяется.

Применение:

Мягкую медь в виде проволоки различного диаметра и профиля используют в качестве токопроводящих проволок (жил) в одно- и многожильных кабелях, монтажных и обмоточных проводах и т. д., где важна гибкость, а прочность не имеет решающего значения. Круглую проволоку из меди марок МТ (твердотянутая, упрочненная) и ММ (отожженная, мягкая) изготавливают диаметром от 0,02 до 10 мм. Ленточную медь широко используют для экранирования кабелей связи и радиочастотных кабелей.

Марикровка:

Медь бывает разных марок: М00, М0, М1, М2 и М3. Марки меди определяются чистотой её содержания. Буква «б» в марке означает, что медь «бескислородная», с повышенной механической прочностью; буква «р» означает: медь, раскисленная фосфором, с пониженным содержанием кислорода.

В меди марок М1р, М2р и М3р содержится 0,01% кислорода и 0,04% фосфора. В составе меди марок М1, М2 и М3 процентное содержание кислорода составляет 0,05-0,08 %. Марка М0б характеризуется полным отсутствием кислорода. Процентное содержание кислорода в марке М0 составляет до 0,02%.

Медные сплавы. В случаях, когда необходимы повышенные механические свойства и нет жестких требований по электропроводности, вместо меди в качестве проводникового материала используют ее сплавы — бронзы и латуни.

Бронзы — это сплавы меди с небольшим содержанием одного или нескольких химических элементов (Sn, Si, P, Be, Cr, Mg, Cd и др.), которые дают название бронзам.

Маркировка бронзы: буквы Бр, после которых идут буквы, указывающие легирующие элементы, и цифры, показывающие количество этих элементов в целых процентах.

Латуни — это сплавы системы Сu—Zn с максимальным содержанием Zn 45 %. С увеличением цинка цвет сплавов меняется от красноватого до светложелтого. При повышении концентрации Zn до 45 % увеличивается предел прочности на разрыв. Максимальная пластичность наблюдается при содержании Zn около 37 %. В некоторые марки латуни для улучшения того или иного свойства вводят в небольшом количестве один или несколько химических элементов (Sn, Pb, Fe, Mn, Ni или Al).

Маркировка латуни. Маркируют латуни буквой Л и цифрой, указывающей процентное содержание меди. Например, латунь марки Л63 содержит меди 63 %, остальное цинк. Латуни с содержанием меди 90% и более называются томпаком (например, Л96). Латуни с содержанием меди 80-85% называются полутомпаком (например, Л80).

Применение латуни:

Производство деталей машин в области теплотехники и химической аппаратуры. В автомобиле строении для изготовления конденсаторных труб, патрубков, метизов.

Применение бронзы:

Бронзу используют при производстве втулок, подшипников, уплотнительных колец, деталей оборудования, которое выполняет контроль и измерения.

21. Алюминий. Маркировка и применение алюминия. Анодирование алюминия.

Алюминий Al – металл серебристо-белого цвета, не имеет полиморфных превращений, ГЦК – решетка, легкий и легкоплавкий - Тпл=660 ОС, ρ=2,7 г/см3.

Электропроводность алюминия очень зависит от количества примесей.

Присутствие в алюминии Ni, Si, Zn или Fe в количестве 0,5 % снижает удельную электропроводность на 2—3 %, присутствие в том же количестве Си, Ag или Mg снижает у на 5—10 %, a Ti, Mn и V — на 40 % и более.

Алюминий, поступающий на реализацию, обычно содержит 99,7 % А1. Путем электролитического рафинирования его чистоту можно довести до 99,99% и более. Для полупроводниковой техники алюминий дополнительно очищают методом зонной плавки до чистоты 99,9999%.

Преимущество алюминия как проводникового материала заключается в том, что он дешевле и более доступен, чем медь.

Удельное сопротивление алюминия больше, чем у меди в 1,63 раза, при этом его плотность меньше в 3,5 раза (у меди плотность ρ = 8,9, а у алюминия 2,7 г/см3). Поэтому два одинаковых по длине отрезка проволоки из алюминия и меди с одним и тем же сопротивлением окажутся разными по диаметру и массе. Несмотря на то, что диаметр алюминиевой проволоки примерно в 1,35 раза больше диаметра проволоки из меди, алюминиевая проволока будет легче медной примерно в 2 раза. Это положение имеет немаловажное значение для облегчения веса электротехнических конструкций. Маркировка алюминия начинается с буквы А, затем идет цифра, указывающая степень чистоты металла.

Например, алюминий марки А97 содержит алюминия 99,97 %, остальное — контролируемая примесь.

Алюминий различают трех классов:

1) особо чистый — марка А999 (Аl не менее 99,999 %);

2) химически чистый — марки А995, А99, А97, А95, содержащие Аl не менее 99,995, 99,99, 99,97, 99,95 % соответственно;

3) технически чистый — марки А85, А8, А7, А6, А5, А0, А, АЕ, содержащие Аl не менее 99,85, 99,80, 99,70, 99,60, 99,50, 99,00, 99,00, 99,5 % соответственно. Технически чистый алюминий выпускают в виде листов, профилей, прутков, проволоки и других полуфабрикатов и маркируют АД и АД1. Чем выше требуется чистота алюминия, тем сложнее технология его очистки и контроля и тем он дороже.

В электротехнике применяют алюминий марок А7Е, А6Е, А5Е, АЕ, где буква Е указывает на его электротехническое назначение, а цифра на степень чистоты. Примесь не должна превышать 0,5 %, а такая как Fe, Si и Си у алюминия высокой технической чистоты контролируется в каждой плавке и указывается в сертификате.

Алюминий марки А97 применяют для изготовления фольги, электродов и корпусов электролитических конденсаторов и других изделий.

Благодаря высокой электропроводности из алюминия изготавливают провода, конденсаторы, кабели и др.

Благодаря высокой пластичности алюминий хорошо поддается прокатке и волочению, которые производят аналогично соответствующим операциям для меди. При холодном волочении и прокатке в результате наклепа получают твердый алюминий (AT), который имеет повышенные значения предела прочности на разрыв, твердости и удельного сопротивления. Механические свойства и удельное сопротивление наклепанного алюминия можно понизить путем рекристаллизационного отжига, проводимого при температуре 350—400 °С. После отжига получают мягкий (отожженный) алюминий (AM).

Методом волочения или прокатки из алюминия, так же как из меди, получают проволоку (круглую диаметром от 0,08 до 10 мм, прямоугольную, сегментную или секторную) или пластины, ленту и фольгу (толщиной до 5—7 мкм).

Промышленность выпускает алюминиевую проволоку марок: АТП - твердая повышенной прочности, AT твердая, АПТ полутвердая и AM мягкая.

Алюминий — активный металл. Благодаря высокому сродству к кислороду, на воздухе он быстро покрывается тонкой (толщина порядка нм) и плотной пленкой оксида алюминия А12О3, которая защищает внутренние слои от дальнейшей коррозии. Пленка А12О3 обладает высоким удельным сопротивлением (р> 1014 Ом·м) и твердостью. При напряжениях менее 1 В может служить естественной межвитковой изоляцией.

Путем анодирования (электрохимического анодного окисления) можно увеличить толщину оксидной пленки, при этом повысится пробивное напряжение. Оксидная пленка толщиной 0,03 мм имеет напряжение пробоя Unp = 100 В, толщиной 0,04 мм - Unp = 250 В. Недостатком такой изоляции является ограниченная гибкость проволоки и заметная ее гигроскопичность.

22. Алюминиевые литейные сплавы. Маркировка и применение.

Сплавы алюминия обладают более высокими значениями предела прочности на разрыв, твердости, износостойкости, нагревостойкости и удельного электросопротивления, но меньшим значением относительного удлинения перед разрывом, чем чистый алюминий.

Алюминиевые сплавы можно условно разделить на конструкционные и электротехнические.

Конструкционные сплавы в свою очередь подразделяются на литейные и деформируемые.

Литейные сплавы алюминия маркируют двумя буквами АЛ и цифрой, обозначающей порядковый номер сплава.

К литейным алюминиевым сплавам относят сплавы следующих систем: А1—Si—Си (например, АЛЗ, АЛ5, АЛ6), А1—Си (например, АЛ7, АЛ19, АЛ21), А1—Mg (например, АЛ8, АЛ27). Эти сплавы обладают хорошими литейными свойствами, свариваемостью и удовлетворительными механическими свойствами.

Применение:

Изготовление корпусных деталей.

Получение различных заготовок в сфере кораблестроения и авиастроения.

23. Алюминиевые деформируемые сплавы, не упрочняемые и упрочняемые термической обработкой

Деформируемые сплавы алюминия подразделяют на сплавы, не упрочняемые термической обработкой, и сплавы, упрочняемые термической обработкой.

Сплавы, не упрочняемые термической обработкой,

имеют высокую пластичность, поэтому из них получают изделия холодной штамповкой. Однако у них невысокая механическая прочность. К ним относятся сплавы алюминия с Mg и Мn в суммарном количестве до 6 %, например, сплавы АМц, АМг2, АМг5, а также сплавы с небольшими добавками Mg и Si — сплав АД31. Алюминиевый сплав АД31 (Mg 0,6 % и Si 0,5 %), подвергнутый закалке и естественному старению, имеет маркировку АД31Т, а подвергнутый закалке и искусственному старению — АД31Т1. Эти сплавы наряду с алюминием марки А5Е используют для изготовления электропроводящих шин.

Сплавы, упрочняемые термической обработкой.

К алюминиевым деформируемым сплавам, упрочняемым термической обработкой, относятся сплавы, известные как дюралюмины и авиаль. Дюралюмины — это сплавы системы А1—Сu—Мn; Мn введен для повышения коррозионной стойкости сплавов. Наиболее известны сплавы Д1, Д16, Д18. Они хорошо деформируются в горячем и холодном состоянии. Для их упрочнения применяют закалку в воде и естественное старение (в течение 5 суток).

Сплавы авиаль - группа сплавов системы алюминий-магний-кремний с добавками других элементов (Mn, Cr, Cu). Маркировка АВ. Сплавы менее прочны, чем дюралюмины, зато обладают большей пластичностью как в горячем, так и в холодном состоянии, хорошо свариваются и сопротивляются коррозии. Сплавы авиаль используют в легких конструкциях, где требуется их деформация при монтаже.

Жаропрочные алюминиевые сплавы могут быть как литейными (например, АЛ21), так и деформируемыми (АК4, Д20, Д21). Эти сплавы используют для изготовления деталей, работающих при температурах 250—350 °С. Повышенная жаропрочность достигается высоким содержанием Си, а также Мп, Mg и Ti.

24. Электротехнические сплавы алюминия.

Для изготовления холоднотянутой электротехнической проволоки используют алюминий марки АД1 и алюминиевые деформируемые сплавы марок АМц, АМг2, АМг5П, Д1П, Д16П, Д18 и В65, где А обозначает алюминий, Мц — марганец, Мг — магний, Д — деформируемый сплав, П — сплав холодной высадки (разновидность пластической деформации), В — высокопрочный деформируемый сплав. Все эти сплавы имеют определенный химический состав и содержат алюминия не менее