Прак. р. пр МСС ЭМ. Контрольные вопросы для самопроверки. Раздел Стандартизация основных норм взаимозаменяемости. Тема Основные понятия и определения о размерах, отклонениях, допусках и посадках

Скачать 337.58 Kb. Скачать 337.58 Kb.

|

|

Практические занятия по дисциплине «Метрология и стандартизация» для студентов технических специальностей предназначены для закрепления теоретических знаний, приобретения практических навыков и умений. Специалист должен обладать как теоретической, так и практической подготовкой, отвечающей требованиям современного быстро развивающегося производства и поступающего в эксплуатацию нового оборудования. В ходе проведения практической работы необходимо изучить теоретическую часть, ознакомиться с требованиями ГОСТов, с системой сертификации, качеством продукции и услуг, теорией размерности физических величин, их измерением, обработкой результатов измерений, приобретению навыков работы с нормативными документами по стандартизации и сертификации; получить у преподавателя задание на выполнение данной работы, провести необходимые расчеты, оформить записи, ответить на контрольные вопросы, сделать соответствующие выводы и представить отчет. В каждой работе указывается цель, приводится порядок её выполнения, краткие теоретические положения, а также контрольные вопросы для самопроверки. Раздел 2. Стандартизация основных норм взаимозаменяемости. Тема 2.1. Основные понятия и определения о размерах, отклонениях, допусках и посадках. Практическая работа № 1. (2 ч) Определение годности действительных размеров. Цель: Изучить и закрепить теоретическую часть, научиться определять годность размера расчетным путем, допуски, зазоры и натяги в соединениях при посадке по заданным отклонениям размера. Задание: - Провести расчеты, согласно предложенным данным. - Определить предельные отклонения в зависимости от заданного допуска размера, используя таблицы. - Перевести значения отклонений в миллиметры (заданы в микрометрах). - Рассчитать предельные размеры по формулам. - Определить годность размеров. - Сделать вывод по работе. Оснащенность рабочего места: 1. Таблица предпочтительных полей допусков отверстий; 2. Таблица предпочтительных полей допусков валов. Теоретическая часть Номинальный размер – это окончательно принятый в процессе проектирования и проставляемый на чертеже размер детали или соединения. Он является общим для отверстия и вала, составляющих соединение. Для получения определенных зазоров или натягов либо охватывающий, либо охватываемый размер, либо тот и другой должны отличаться от номинального размера величинами их отклонений. Требуемый размер не может быть выдержан в производстве абсолютно точно и достигается с погрешностью, образующей действительный размер. Действительный размер – это размер, полученный в результате изготовления детали и измерения ее с погрешностью. Размеры, между которыми должен колебаться действительный размер называются предельными размерами. Больший из них называют наибольшим предельным размером, а меньший – наименьшим предельным размером. Обозначают так: для отверстия –Dmax и Dmin , для вала – dmax и dmin. Для упрощения чертежей введены предельные отклонения от номинального размера: верхнее предельное отклонение (ES, es) и нижнее предельное отклонение (EI, ei). Для отверстия: ES = Dmax – D, EI = Dmin– D. Для вала: es = dmax– D, ei = dmin– D, где D - номинальный размер. Разность между наибольшим и наименьшим предельными размерами называется допуском. Он определяет заданную точность изготовления деталей. Поле допуска – поле, ограниченное верхним и нижним отклонениями (при графическом изображении). Оно определяется значением допуска и его положением относительно номинального размера. Нулевая линия – линия, соответствующая номинальному размеру, от которого откладывают отклонения размеров при графическом изображении допусков и посадок (смотри рис.1). Если нулевая линия расположена горизонтально, то положительные отклонения откладывают вверх от нее, а отрицательные – вниз. Пример: 1) Отверстие имеет размер 40Н7, или номинальный размер 40 мм; по таблице полей допусков отверстий определяем для поля допуска Н7 отклонения: ЕS = +25 мкм; EI = 0 мкм. Считаем предельные размеры для отверстия: Dmax = 40,000+0,025=40,025 мм; Dmin = 40 мм. Вал имеет номинальный размер 40 мм, по таблице полей допусков валов определяем отклонения для f7: es = -25 мкм; ei = -50 мкм. Считаем предельные размеры вала: dmax = 40,000 – 0,025 = 39,975 мм dmin = 40,000 – 0,050 = 39,950 мм. Размер считается годным, если его действительный размер не выходит за пределы поля допуска (за пределы интервала между наибольшим и наименьшим предельными размерами). Контрольные вопросы - Дать определение: расчетный размер, точность изготовления. - Объяснить причины отличий действительных и расчетных значений. - Что называют номинальным размером. - Что такое предельные размеры. - Что такое предельные отклонения. - Как обозначают предельные отклонения. - В каких единицах указывают предельные отклонения. - Что такое проходной предел. - Что такое непроходной предел. - Как определить годность размера. - Представить расчеты согласно данным условия. Форма контроля: Беседа. Проверка решения. Тема 2.2. Система допусков и посадок для гладких элементов деталей. Практическая работа № 2. (2 ч) Определение характера посадок с учетом заданных размеров вала и отверстий. Определение характера посадок в ЕСДП. Цель: Закрепить полученные теоретические знания. Знать и уметь пользоваться основными нормами взаимозаменяемости и проектирования согласно требованиям системы ЕСДП (Единая система допусков и посадок). Получить навыки работы со справочной литературой и навыки определения посадок и расчета допусков. Задание: Изучить теоретический материал. Выполнить краткий конспект. Изобразить графически поля допусков отверстия и вала при посадке с зазором (отклонения отверстия положительны, отклонения вала отрицательны) с указанием всех обозначений. Оснащенность работы: 1 Схемы основных отклонений отверстий и валов. 2 Таблица предпочтительных полей допусков отверстий. 3 Таблица предпочтительных полей допусков валов. 1. Рассчитать предельные размеры отверстия Dmax и Dmin для всех трех посадок: пользуясь таблицей предпочтительных полей допусков отверстий определить предельные отклонения по номинальному размеру и основному отклонению отверстия. 2. Рассчитать предельные размеры dmax и dmin вала (для первой посадки) по номинальному размеру и основному отклонению (взять из таблицы предпочтительных полей допусков валов). 3. Рассчитать допуск размеров вала и отверстия (TD, Td); определить тип посадки по схеме основных отклонений (по валу). 4. Рассчитать параметры соединения Smax, Smin, Nmax, Nmin в зависимости от посадки: с зазором, с натягом, переходной посадки; допуск (ТN, TS) этой посадки. Аналогично выполнить расчеты для второй и третьей посадок (по заданию). Теоретическая часть: В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности, соответствующие им размеры (диаметры): охватывающий размер и охватываемый. Для гладких цилиндрических соединений (ГЦС) охватывающая поверхность общее название - «отверстие», а охватываемая – «вал». Разность между размерами определяет характер соединения, или посадку, т.е. большую или меньшую свободу их относительного перемещения или прочность их неподвижного соединения. Когда охватывающий размер больше охватываемого, разность между ними, характеризующая свободу относительного перемещения соединяемых деталей, называют зазором. Когда охватываемый размер до сборки больше охватывающего, разность между ними, характеризующая прочность неподвижного соединения, называют натягом. Общий для охватывающей и охватываемой поверхностей основной расчетный размер, называется номинальным размером соединения. Номинальный размер – это окончательно принятый в процессе проектирования и проставленный на чертеже размер детали или соединения. Его получают из расчетов по функциональным свойствам или выбирают из конструктивных, технологических, эстетических и других соображений. Для получения определенных зазоров или натягов: либо охватывающий, либо охватываемый размер, либо тот и другой - должны отличаться от номинального величинами отклонений. Требуемый размер не может быть выдержан в производстве абсолютно точно и достигается с погрешностью, образующей действительный размер. Погрешность - это разность между действительным и номинальным размерами. Действительный размер - размер, полученный в результате изготовления и измерения детали с определенными погрешностями. Размеры, между которыми может колебаться действительный размер, называются предельными размерами. Больший из них называется наибольшим предельным размером (dmax, Dmax), а меньший – наименьшим предельным размером (dmin, Dmin). Сравнение действительного размера с предельными дает возможность судить о годности детали Гост 25346-82 устанавливает понятия проходного непроходного размеров. Проходной предел – термин, применяемый к тому из двух предельный размеров, который соответствует максимальному количеству материала, а именно верхнему пределу для вала и нижнему пределу для отверстия. Непроходной предел – термин, применяемый к тому из двух предельных размеров, который соответствует минимальному количеству материала, а именно нижнему пределу для вала и верхнему пределу для отверстия. Для упрощения чертежей введены предельные отклонения от номинального размера: - верхнее предельное отклонение – алгебраическая разность между наибольшим предельным размером и номинальным размером (ES; es); - нижнее предельное отклонение - алгебраическая разность между наименьшим предельным размером и номинальным размером (EI, ei).

Действительным отклонением называют алгебраическую разность между действительным и номинальным размерами. На чертежах размеры указывают в миллиметрах без указания единиц, а предельные отклонения в таблицах допусков указывают в микрометрах. 200+0,002, 200-0,03. Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между предельными отклонениями, называется допуском. Он определяет допустимое поле рассеяния действительных размеров годных деталей в партии, т.е. заданную точность изготовления. Для упрощения допуски можно изображать графически в виде полей допусков. При этом ось изделия всегда находиться под схемой. Поле допуска – поле, ограниченное верхним и нижним отклонениями. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, положительные отклонения откладывают вверх от нее, а отрицательные – вниз. Две или несколько подвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемыми (свободными). В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с натягом, переходная, с зазором. Разность между наибольшим и наименьшим допускаемыми натягами или наибольшим и наименьшим зазорам, называется допуском посадки. TN=Nmax – Nmin ; TS=Smax – Smin В переходных посадках допуск посадки – сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению. Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, т.е. TS (TN)= TD + Td. Параметры посадок: Посадка с зазором Smax = Dmax – dmin, Посадка с натягом Nmax = dmax – Dmin; Smin = Dmin – dmax. Пример обозначения посадки на чертеже: 40 или 40Н7-g6, где 40 – номинальный размер, мм, общий для отверстия и вала; Н7 – поле допуска отверстия, g6 – поле допуска вала. Контрольные вопросы: 1. Дать определение: - действительный размер; - номинальный размер,- предельные размеры детали (наибольший - наименьший); - проходной, непроходной предел. 2. Дать определение: Вал, отверстие, посадка, зазор, натяг, квалитеты. Привести пример обозначения посадки. Форма контроля: Беседа. Проверка конспекта. Тема 2.3. Нормирование точности формы и расположения поверхностей. Практическая работа № 3. (2 ч) Чтение чертежей, содержащих условные обозначения допусков формы и расположения поверхностей. Цель: Отработка навыков определения условных обозначений допусков формы и расположения поверхностей. Научить чтению чертежей, содержащих условные обозначения предельных отклонений и посадок. Задание: 1. Изобразить примеры обозначения полей допусков и посадок на чертежах. 2. Знать принципы построения систем допусков и посадок для типовых соединений деталей машин и других изделий. Оснащенность работы: 1. Образцы знаков условных обозначений допусков формы и расположения поверхностей. 2. Чертежи, содержащие условные обозначения допусков формы и расположения поверхностей. Содержание работы: 1. Изобразить в рабочей тетради знаки условных обозначений допусков формы и расположения поверхностей по образцам. 2. Записать, что они означают. 3. По чертежу прочитать, что обозначают условные обозначения допусков формы и расположения поверхностей. 4. Отчет: Представить рабочие тетради с условным обозначением допусков формы и расположения поверхностей, пояснением, что они означают. Контрольные вопросы: - Что называется системой допусков и посадок. - Допуск (допуск посадки, поле допуска), квалитет размеры (номинальный, действительный, предельный). - Отклонение (действительное, предельное, верхнее, нижнее, среднее, основное). - Овальность - это отклонение от какой формы. - Как условно обозначается допуск округлости. - Бочкообразность, это отклонение от какой формы. - Как условно обозначается допуск цилиндричности. - Как условно обозначается допуск плоскостности. - Как условно обозначается допуск параллельности. - Как условно обозначается допуск перпендикулярности. - Как условно обозначается допуск соосности. - Что такое радиальное биение. - Что такое торцовое биение. - Что такое допуск? - Как рассчитать предельные размеры? - Как условно обозначается допуск радиального и торцового биения. - Чтение по чертежу обозначений допусков формы и расположения поверхностей. Форма контроля: Беседа. Проверка конспекта. Раздел 3. Тема 3.2. Понятие о методах и средствах измерений Практическая работа №4. (2 ч) Измерение линейных и угловых размеров. (учитывая погрешности при измерениях) Цель: Изучить и знать устройство измерительных инструментов: угломера, штангенциркуля и микрометра; освоить приемы и уметь проводить измерения этими инструментами с учетом их погрешностей. Задание: Перечислить инструменты для измерения угловых и линейных размеров, дать их определение и указать область применения. Оснащение работы: 1. Деталь цилиндрической формы. 2. Чертеж детали (эскиз). 3. Таблица предельных отклонений валов. 4. Штангенциркуль (ШЦ-1, ШЦ-2) Ход работы: Порядок выполнения работы: 1. Ознакомиться с теоретической частью 2. Сделать конспект в тетради для практических и лабораторных работ 3. Выполнить практическую часть работы 4. Сделать вывод по работе. Теоретическая часть: ШТАНГЕНЦИРКУЛЬ Штангенциркуль типа ШЦ-II ГОСТ 166-89 предназначен для измерения наружных и внутренних размеров и разметочных работ. Диапазон измерений 0-250 мм, значение отсчета по нониусу 0,05 и 0,1 мм. Пример обозначения при заказе штангенциркуля со значением отсчета по нониусу. 0,05 мм: ШЦ-II-250-0,05 ГОСТ 166-89. То же, со значением отсчета по нониусу 0,1 мм класса точности 2: ШЦ-II-250-0,1-2 ГОСТ 166-89. Технические характеристики

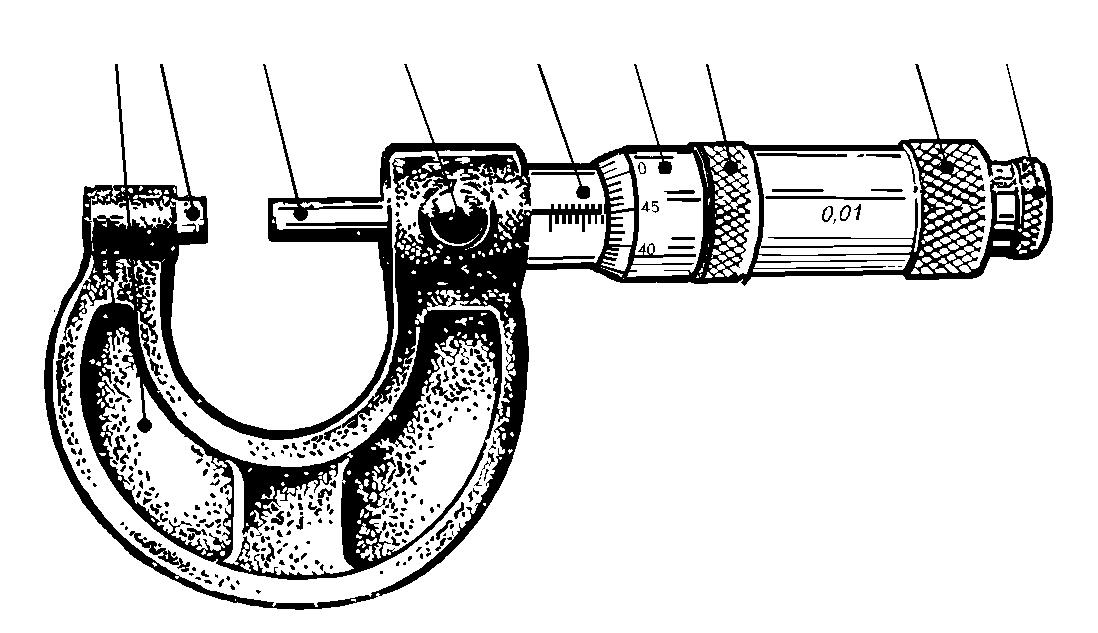

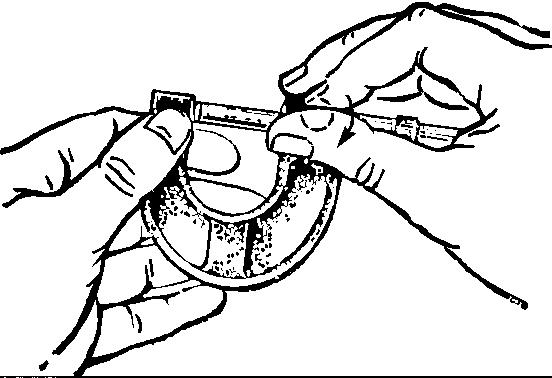

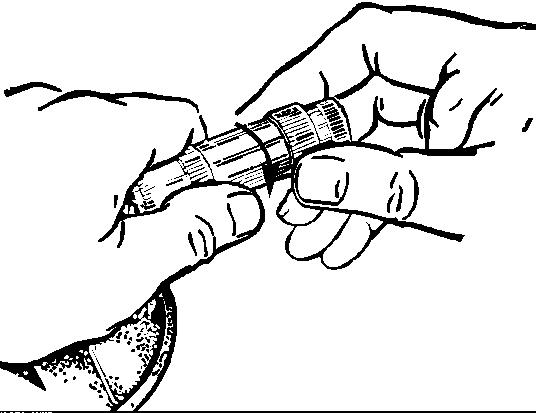

Устройство и принцип работы Штангенциркуль (рис. 1) имеет две шкалы и микрометрическое устройство для тонкой регулировки рамки. Основная шкала нанесена на штанге с делениями через 1 мм, вторая шкала - на нониусе, который закреплен на рамке. Фиксация рамки производиться при помощи стопорного винта. Плавное перемещение рамки обеспечивается пружиной, расположенной внутри рамки. Наружные размеры измеряются при помощи обеих пар губок. Верхние губки используются для разметочных работ. Для измерения внутренних размеров используются нижние нижние губки. При таких замерах измеряемый размер равен величине отсчета по шкале штангенциркуля плюс величина губок. Размер сдвоенных губок маркируется на одной из губок штангенциркуля. Отсчет размеров производиться методом непосредственной оценки совпадения деления шкалы с делениями нониуса. Указания мер безопасности Во избежание травматизма необходимо: - осторожно обращаться с острыми разметочными губками; - не допускать измерений размеров на ходу станка, при движении режущего инструмента и при вращении измеряемой детали. Подготовка к работе 1. Расконсервируйте штангенциркуль после извлечения из чехла: 2. Протрите штангенциркуль, особенно измерительные поверхности, салфеткой, смоченной нефрасом;  1 - штанга; 2 - рамка; 3 - нониус; 4 - винт стопорный; 5 - движок; 6 - винт микрометрический; 7 - винт стопорный; 8 - гайка 3. Обдуйте теплым воздухом или протрите насухо чистой салфеткой. 4. Проверьте установку нонниуса на ноль. Совместите, при необходимости, нулевые штрихи шкал и нониуса. Порядок работы штангенциркуля В процессе работы и по окончании ее протирайте штангенциркуль салфеткой, смоченной в водно-щелочном растворе СОЖ, затем насухо — чистой салфеткой. По окончании работы покройте поверхности штангенциркуля тонким слоем любого технического масла типа "Индустриальное" ГОСТ 20799-88 и уложите в чехол. Не допускайте в процессе эксплуатации: - грубых ударов или падения во избежание изгибов штанги и других повреждений; - царапин на измерительных поверхностях; - трения измерительных поверхностей об контролируемую деталь. Практическая часть: Изучить теоретическую часть работы и выполнить конспект: ♦ Устройство штангенциркуля. ♦ Подготовка к измерению. ♦ Определение цены деления по шкалам и принцип отсчета показаний. ♦ Защитить у преподавателя теоретическую часть работы. ♦ Определить предельные отклонения размера детали по таблице предельных отклонений валов. ♦ Рассчитать предельные размеры данного вала, номинальный размер и поле допуска указаны на чертеже. ♦ Измерить деталь в трех плоскостях I и II (по краям и в центре) и в трех взаимно-перпендикулярных плоскостях в сечениях. ♦ Выполнить итоговую таблицу и занести в нее результаты шести измерений и расчетов. ♦ Рассчитать величину каждого отклонения формы поверхности вала: овальность, конусообразность и бочкообразность (седлообразность). А) овальность: daI-dbI;daII-dbII;daIII-dbIII. 2 2 2 Б) конусообразность: daI-daIII;dbI-dbIII. 2 2 В) бочкообразность: daI-daII; dbI-dbII. 2 2 Если диаметры в средних сечениях оказались больше, чем у торцов, то отклонение формы называют бочкообразностью; а если меньше – седлообразностью. Во всех случаях из большего диаметра вычитают меньший. Записать в итоговую таблицу наибольшую величину отклонения формы из числа измеренных в разных сечениях. Определить годность детали: деталь признается годной, если ее действительные размеры диаметров, измеренные во всех положениях, не выходят за пределы наибольшего и наименьшего предельных размеров по чертежу детали и если величины отклонений формы, подсчитанные при обработке результатов измерений, не превышают величины допуска формы, указанного на чертеже. Если допуск на чертеже не указан, то за его величину принимают допуск размера измеряемого элемента детали. ♦ Заполнить итоговую таблицу. ♦ Вывод по работе. Микрометр относится к классу микрометрических измерительных инструментов, принцип действия которых основан на использовании винтовой пары (винт - гайка), позволяющей преобразовать вращательное движение микровинта в поступательное. Приборостроительная промышленность изготавливает микрометры в соответствии с требованиями ГОСТ 6507-90 с пределами измерений от 0 до 300 мм с интервалом 25 мм. При необходимости микрометры могут быть укомплектованы специальной стойкой с зажимом, позволяющей исключить дополнительную погрешность из-за нарушения температурных условий измерений. Устройство микрометра изображено на рис.1.  Рис.1. Устройство микрометра с диапазоном измерения от 0 до 25 мм Основанием микрометра является скоба 1, а передаточным механизмом служит винтовая пара, состоящая из микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5. в скобу 1 запрессована пятка 2 и стебель 5. измеряемая деталь охватывается измерительными поверхностями микровинта и пятки. барабан 6 присоединен к микровинту установочным колпачком 8. вращение барабана осуществляется трещоткой 9 для создания постоянного калибровочного усилия, которое для микровинта равно f 7 2h . превышение измерительного усилия ограничивается трещоткой. закрепляют микровинт в требуемом положении стопорным винтом 4. накатной выступ 7 служит для удобства работы с микрометром. Отсчетное устройство микрометра состоит из двух шкал: продольной и круговой. продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. оба ряда штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта. круговая шкала имеет 50 делений (при шаге винта s 0,5), нанесенных на торце барабана. по продольной шкале отсчитывают число целых миллиметров и 0,5 мм, по круговой - десятые и сотые доли миллиметра. третий десятичный шаг отсчитывают приближенно, интерполируя цену шкалы барабана. цена деления шкалы барабана равна отношению шага s к числу делений n на торце барабана С = S/n = 0,5/50 Результат получают суммированием отсчетов по шкале стебля и отсчета по шкале барабана. Например, на рис.1 полный отсчет показания микрометра Lм Lcт Lб 8,45 мм. Микрометр устанавливается на нуль или соответствующее начальное показание шкалы 25 мм, 50 мм...и т.д. с помощью установочных мер в зависимости от интервалов измерений микрометра. В положении плотного соприкосновения измерительных поверхностей микрометра и пятки закрепить стопор микровинта вращением винта стопора по часовой стрелке до прочного зажатия (рис.2). Разъединить барабан и микровинт, для чего охватить левой рукой барабан за накатной выступ, а правой установочный колпачок повернуть против часовой стрелки (на себя) до появления осевого люфта барабана на микровинте (рис.3). Совместить нулевой штрих шкалы барабана с продольным штрихом шкалы стебля, для чего скобу микрометра охватить левой рукой, как показано на (рис.4), причем пальцами левой руки удерживать барабан в положении совпадения нулевых штрихов, а правой вращать установочный колпачок по часовой стрелке до полного закрепления барабана на микровинте. Освободить стопор микровинта, вращая его против часовой стрелки. Проверить правильность выполненной установки микрометра, для этого отвести микровинт от пятки, вращая его за трещотку против часовой стрелки на 3 - 4 оборота и плавным движением подвести микровинт к пятке. В этом положении нулевой штрих шкалы барабана должен совпасть с продольным штрихом шкалы стебля, а срез барабана должен находиться над нулевым штрихом шкалы стебля. Если установка с первого раза не удалась, то ее повторяют до тех пор, пока не будет достигнута необходимая точность совпадения нулевых штрихов.  Рис.2. Закрепление винтового стопора гладкого микрометра  Рис.3. Освобождение барабана микрометра  Погрешность измерения микрометрами: В общем случае погрешность измерения микрометром возникает от погрешности самого микрометра, от установочной меры или блока концевых мер длины, по которым устанавливается микрометр, от непараллельности измерительных поверхностей, от изгиба скобы под действием измерительного усилия, погрешности отсчета показаний, погрешности от температурных и контактных деформаций. Общая погрешность измерения микрометра находится в пределах от 5 до 50мкм в зависимости от типоразмера микрометра. Если диаметры в средних сечениях оказались больше, чем у торцов, то отклонение формы называют бочкообразностью; а если меньше – седлообразностью. Во всех случаях из большего диаметра вычитают меньший. Деталь признается годной, если ее действительные размеры диаметров, измеренные во всех положениях, не выходят за пределы наибольшего и наименьшего предельных размеров по чертежу детали и если величины отклонений формы, подсчитанные при обработке результатов измерений, не превышают величины допуска формы, указанного на чертеже. Если допуск на чертеже не указан, то за его величину принимают допуск размера измеряемого элемента детали. Контрольные вопросы: - Штангенциркуль - Микрометр - Плоскопараллельные концевые меры длины - Различные линейки, уровни, плиты - Угольники, угломеры для измерения наружных и внутренних углов Форма контроля: Беседа. Проверка конспекта. |