Курс лекций по дисциплине Грузоподъемные механизмы и транспортные средства 2021 г Содержание Стр. Назначение учебного пособия 3 Введение 4

Скачать 4.35 Mb. Скачать 4.35 Mb.

|

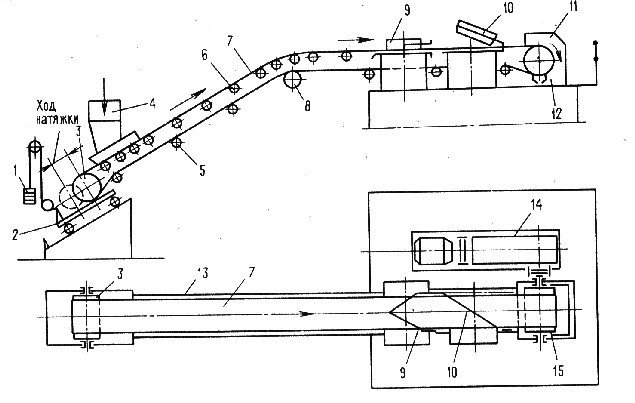

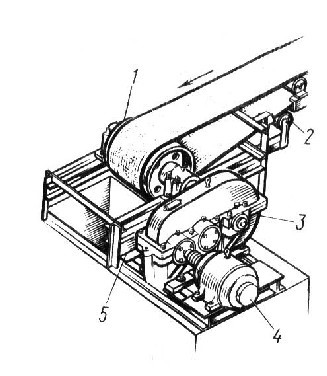

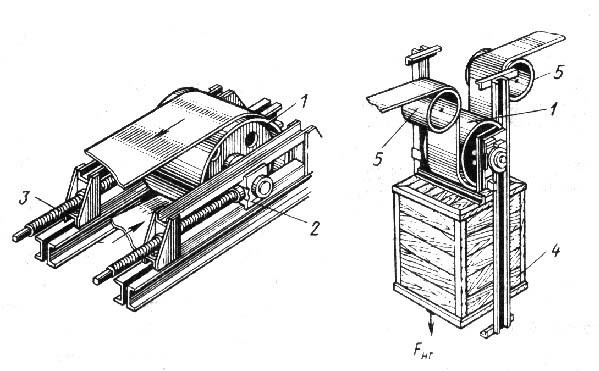

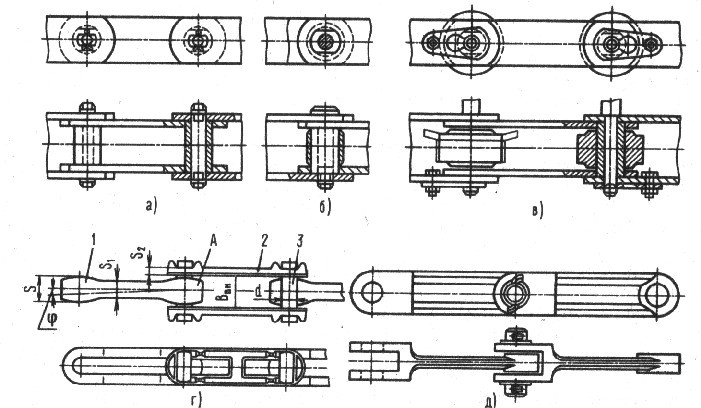

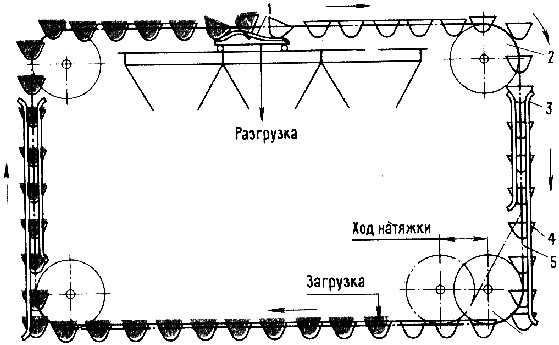

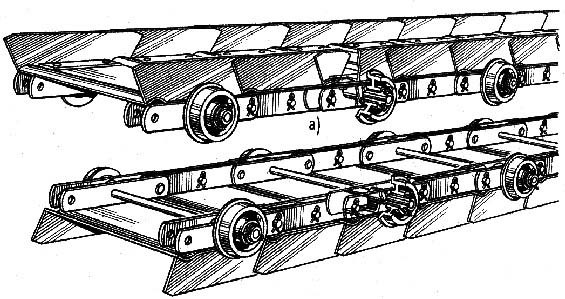

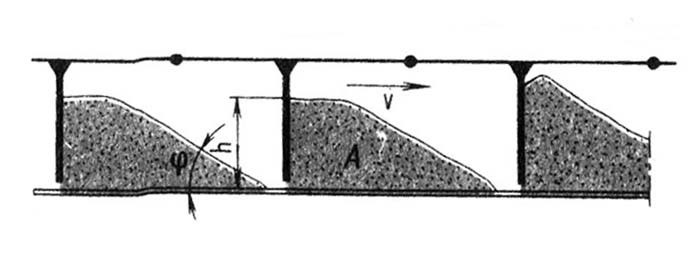

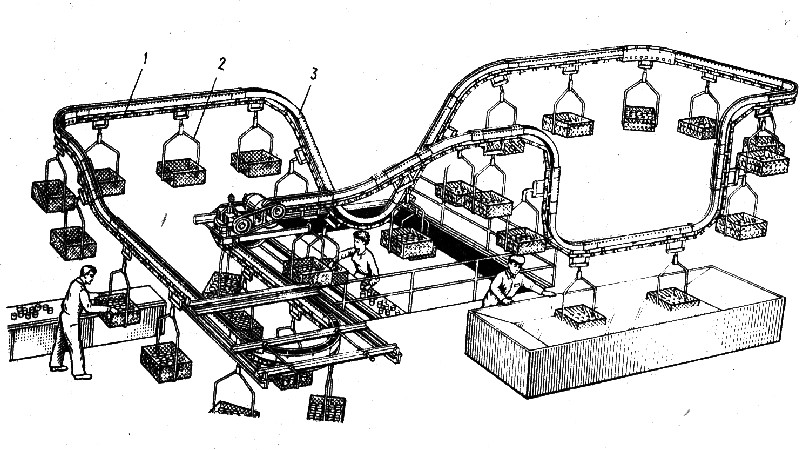

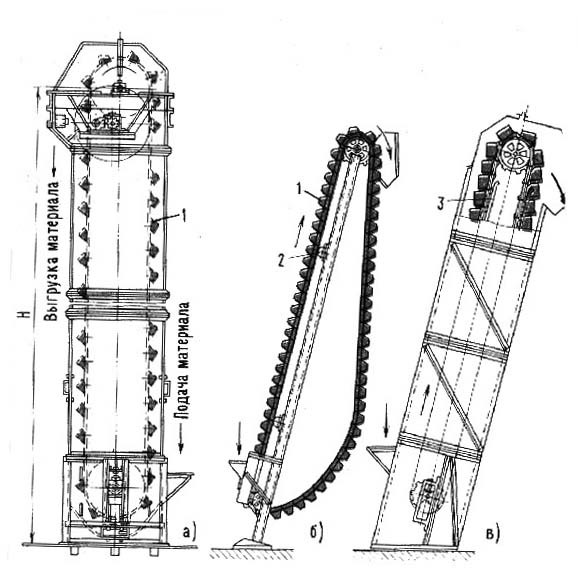

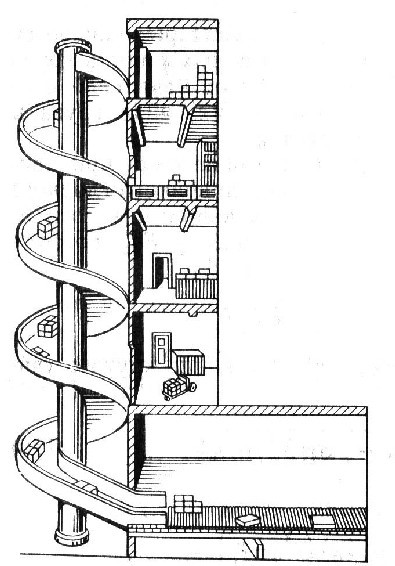

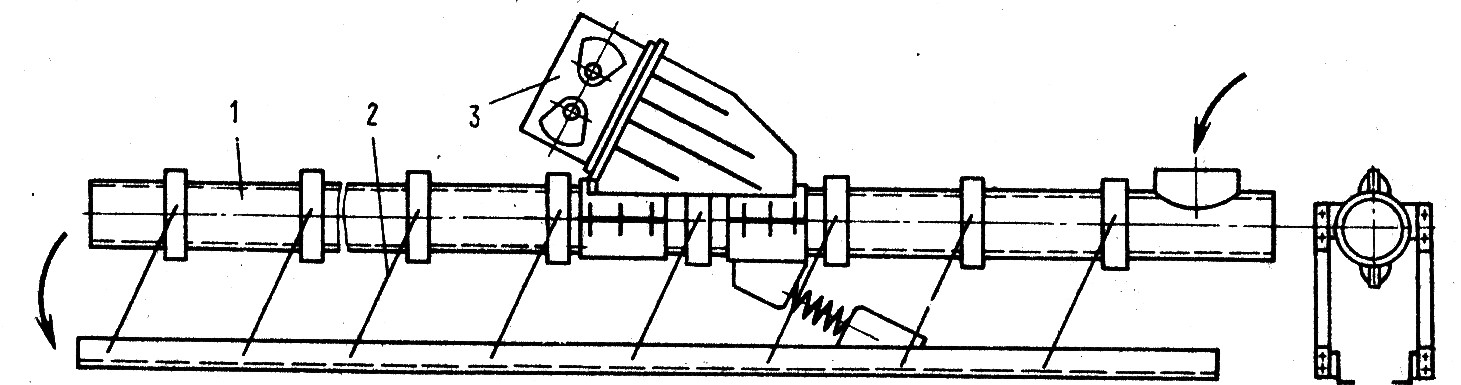

2 Транспортирующие машины непрерывного действияЭто конвейеры, предназначенные для перемещения насыпных и штучных грузов непрерывным потоком Основной характеристикой этих машин является производительность Они подразделяются в две группы: с гибким тяговым элементом без гибкого тягового элемента 2.1 Транспортирующие машины с гибким тяговым элементом К этой группе относятся ленточные и цепные конвейеры для транспортирования грузов по горизонтальным и наклонным трассам и элеваторы для транспортирования грузов в вертикальном и направлении и по крутонаклонным трассам. 2.1.1 Ленточные конвейеры Эти конвейеры являются наиболее распространенными транспортирующими машинами непрерывного действия Основные достоинства: высокая производительность ( 30…40 тысяч тонн в час) простота конструкции - малый расход энергии высокие скорости перемещения грузов Недостатки: низкая долговечность ленты Классификация ленточных транспортеров По конструкции и назначению а) общего назначения б) специальные -По конструкции полотна а) основного типа – когда лента является и грузонесущим и тяговым элементом б) лента является грузонесущим элементом, тяговым – два каната или две цепи По профилю трассы а) с горизонтальным расположением б) с наклонным расположением в) комбинированные Устройство ленточного конвейера 1- натяжной груз; 2- натяжное устройство; 3- натяжной барабан; 4- загрузочное устройство; 5, 6 – роликоопоры; 7- тяговый элемент (лента) ; 8- отклоняющий барабан ; 9- 10- разгрузочные устройства; 11- разгрузочный желоб; 12- устройство очистки ленты; 13- металлоконструкция; 14- приводное устройство конвейера; 15- приводной барабан Рисунок 36 Схема ленточного конвейера Лента может быть резинотросовая, резинотканевая, стальная. Требования к ленте Должна обладать: высокой прочностью высокой эластичностью износостойкостью не должна расслаиваться Барабаны Различают приводные, концевые, натяжные и отклоняющие (изменяют направление движения ленты). Чем больше диаметр барабана, тем меньше изгиб ленты и больше ее срок службы. Барабаны изготавливают литыми из стали Ст3. Диаметр барабана зависит от толщины ленты ДБ = ( 125…150 ) х Z ,Где ДБ – диаметр барабана, Z - толщина ленты Полученное значение диаметра барабана округляют до ближайшего стандартного размера барабана по ГОСТ 22644-77. Длину барабана выбирают на 100 мм больше ширины ленты Поддерживающие ролики Служат для предотвращения провисания ленты под действием груза и собственного веса . Диаметр и длину роликов выбирают в зависимости от ширины, толщины ленты, скорости ее движения, вида груза и его размеров Приводное устройство конвейера  1- приводной барабан; 2- отклоняющий барабан; 3- редуктор; 4- двигатель; 5- рама Рисунок 37 Приводное устройство конвейера Состоит из приводного барабана и механизмов, передающих движение от электродвигателя к барабану. Лента приводится в движение в результате сил сцепления и сил трения между лентой и барабаном Натяжные устройства необходимо для обеспечения сцепления ленты с барабаном и устранения ее провисания. Они подразделяются на механические и грузовые автоматического действия  а) винтовое б) грузовое Рисунок 38 Натяжное устройство 1- натяжной барабан; 2-,3- винт; 4- груз; 5- отклоняющие барабаны 2.1.2 Цепные конвейеры В цепных конвейерах тяговым элементом служат цепи: пластинчатые втулочно-роликовые, втулочно-катковые, вильчатые и разборные. Для транспортирования грузов на цепи крепят дополнительные устройства: пластины, скребки, ковши и т.п., от которых конвейеры получают свои названия – пластинчатые, скребковые и др.  Рисунок 39 Конвейерные цепи а) безроликовая; б) роликовая; в) роликовая скатками; г) разборная; д) вильчатая 1- внутреннее звено; 2- наружное звено; 3- ролик Пластинчатые цепи являются наиболее распространенными. Элементы цепи изготавливают из качественных углеродистых или легированных сталей. Нагрузку передают катки или ролики. Разборные цепи изготавливают с возможностью поворота в двух взаимноперпендикулярных плоскостях. Скосы внутренних звеньев позволяют поворачиваться относительно друг друга на угол 3…7. Применяют в конвейерах с пространственными трассами напольной и подвесной конструкции Достоинства: малая масса большие тяговые усилия простота изготовления малая стоимость Вильчатые цепи имеют литые или штампованные звенья в форме вилки, соединенные валиками. Применяются в сборочных цехах на сборочных конвейерах. Разновидности цепных конвейеровКовшовые цепные конвейеры На две тяговые цепи шарнирно подвешивают ковши с центром тяжести ниже оси подвеса, что обеспечивает устойчивость ковша при движении и автоматическое возвращение его в исходное положение при опрокидывании при разгрузке. Они применяются для перемещения грузов по горизонтальным и вертикальным направлениям. Недостатком является большая масса ходовой части, высокая стоимость, небольшие скорости движения (0,15…0,4 м/с).  1- разгрузочное устройство; 2- приводная звездочка; 3- направляющие; 4- ковши; 5- тяговая цепь Рисунок 40 Ковшовый конвейер Пластинчатые цепные конвейеры Предназначены для подачи насыпных и штучных грузов непрерывным потоком. К пластинчатым цепям крепят специальные лотки частично перекрывающие друг друга, создавая непрерывное полотно. Скорость движения конвейера – 0,05…0,6 м/с Недостатки: большая масса ходовой части высокая стоимость сложность конструкции Могут быть плоские без бортов и с бортами для увеличения производительности.  Рисунок 41 Пластинчатый цепной конвейер с бортами Скребковые конвейеры Груз перемещается по неподвижному желобу волочением при помощи скребков, закрепленных на движущейся цепи. Скорость перемещения конвейера – 0,2…1 м/с Недостатки: измельчают груз износ желоба трудность транспортирования липкого груза большой расход энергии  Рисунок 42 Схема скребкового конвейера Тележечные конвейеры Цепи этих конвейеров соединяют с тележками, перемещающимися по рельсам на катках. Применяются на сборочных конвейерах Подвесные цепные конвейеры Применяются для передачи деталей с операции на операцию. Цепь конвейера при помощи кареток движется по подвесному пути. Его гибкость и большая протяженность позволяют обслуживать полный производственный цикл (окрасочная камера). Длина конвейера – 500…600м. Масса перемещаемого груза до 2000кГ ( 2т ). Скорость движения – 0,1…45 м/мин.  1- тяговый элемент (цепь); 2- подвеска; 3- подвесной путь Рисунок 43 Подвесной конвейер Эскалаторы Являются специальным видом цепных конвейеров, предназначенного для транспортирования пассажиров в станциях метро и современных торговых центрах. Это наклонные конвейеры, у которых несущим элементом являются ступени, закрепленные с обеих сторон в цепях. Скорость движения – 0,5…1 м/с. Угол наклона до 30 градусов. Ширина полотна – 600…1000 мм. К рабочему полотну предъявляются особые требования по прочности и износостойкости. Элеваторы Конвейеры для перемещения груза в ковшах, жестко связанных с тяговым элементом в вертикальном и крутонаклонном направлении. Загрузка ковшей осуществляется загрузочным устройством, выгрузка - аналогично ковшовым конвейерам. Подают груз на высоту до 60 м. Производительность до 500 м3/час.  а) вертикальные; б), в) наклонные 1- ковши; 2- опорные ролики; 3- направляющие пути Рисунок 44 Ковшовые элеваторы 2.2 Транспортирующие машины без тягового элементаК этой группе относятся гравитационные устройства, вибрационные конвейеры, транспортирующие трубы, винтовые конвейеры, пневматические и гидравлические устройства и т.п. Гравитационные устройства Груз под собственной силой тяжести скатывается по наклонному желобу, трубе. Угол наклона составляет не менее 5…10 градусов. Скорость движения зависит от угла наклона. Часто на поверхности желоба крепят катки для увеличения скорости движения груза и производительности.  Рисунок 45 Винтовой гравитационный спуск Вибрационные конвейеры Применяются для транспортирования всех видов сыпучих грузов, кроме липких, на небольшие расстояния. Состоит из желоба, подвешенного при помощи упругих элементов к неподвижной раме. Под действием специального вибратора желоб совершает колебания, подбрасывая и перемещая груз. При перемещении груза вверх имеет низкую производительность.  Рисунок 46 Схема вибрационного конвейера 1- желоб; 2- упругие элементы; 3- привод вибровозбудителя Винтовые конвейеры Перемещение груза осуществляется вращающимся валом с лопастями, расположенными по спирали. Применяются для перемещения пылящихся грузов (торф, мел, уголь, соль ) по наклонным и вертикальным направлениям. Длина конвейера до 40 м. Производительность в два раза больше ленточного ( 2…150 м3/час ) Изготавливают сварной конструкции из листовой стали толщиной 2…8 мм Пневматический транспорт Груз перемещается по трубопроводам под действием разности давлений воздуха в начале и конце трубопровода, создаваемой нагнетательными или вакуумными насосами. Применяются для порошковых, мелковолокнистых и зернистых материалов. Их действие основано на сообщении грузу скорости движущимся потоком воздуха (пылесос). Характеризуются высокой производительностью – 400 т/час и дальностью транспортирования - до 100 м Гидравлический транспорт При этом груз перемещается в смеси с водой. Смесь груза с водой называется пульпой. Существуют две схемы транспортирования: самотечная - по желобам с уклоном напорная - насосом по горизонтали и вверх. Гидротранспорт применяется при добыче полезных ископаемых Достоинства: возможность транспортирования на большие расстояния простота конструкции полная автоматизация Недостатки: износ трубопровода расход электроэнергии определенный габарит груза 3 Техника безопасности при эксплуатации подъемно-транспортных машинПравила изготовления и эксплуатации грузоподъемных машин (кранов, подъемников, эскалаторов) регламентируется государственным законодательством и осуществляется Госгортехнадзором, который контролирует заводы-изготовители и потребители для обеспечения техники безопасности и устранения причин травматизма. Каждое подъемно-транспортное средство имеет заводской паспорт и инструкцию по эксплуатации. При приемке машин в эксплуатацию назначается комиссия, которая составляет акт приема, присваивает номер и регистрирует в специальной книге. Работу на машине, уход, наблюдение за ней, текущий ремонт поручают квалифицированным рабочим. Безопасная эксплуатация обеспечивается правилами: через каждые 10 суток работы машину осматривают и проверяют работу всех механизмов - через каждые 12 месяцев независимо от того работала или бездействовала машина производят частичное техническое освидетельствование с составлением акта и отметкой в журнале осмотра без испытаний аналогичное мероприятие проводят и после капитального ремонта - срок периодических испытаний грузоподъемных машин: для подъема грузов – один раз в три года для подъема людей - один раз в год испытания проводят при наибольшем прогибе ферм мостовых кранов и при номинальной устойчивости стреловых кранов, затем поднимают груз в 1,25 раза тяжелее рабочего груза на высоту 200…300 мм при испытании машин для подъема людей вес груза в 1,5 раза тяжелее рабочего груза, удерживают груз в течении 10 минут. Стальные канаты (тросы) подвергаются тщательному осмотру и отбраковываются по предельно допустимому обрыву проволок, что предусмотрено нормами. Машины непрерывного транспорта рабочий, обслуживающий машину должен пройти инструктаж по технике безопасности каждая машина должна использоваться строго по назначению машина не должна перегружаться не включать неисправную машину не ремонтировать машину при ее работе все вращающиеся части должны иметь съемные ограждения для обслуживания машины должны быть предусмотрены проходы и площадки (ширина прохода не менее 0,8…1 м) токопроводящие части должны быть заземлены тяговые и ведущие элементы машин (цепи, канаты, ленты) должны ежедневно осматриваться для выявления повреждений, износа, провисаний и др. Литература Дьячков В.К. «Машины непрерывного транспорта».М. «Машгиз»,1961 Богорад А.А. « Грузоподъемные и транспортные машины».М «Металлургия», 1989 3 Додонов Б.П., Лифанов В.А. «Грузоподъемные и транспортные устройства» М. «Машиностроение», 1990 Александров М.П. «Подъемно-транспортные машины» М. «Машиностроение»,1994 Александров М.П. « Подъемно-транспортные машины» М. «Высшая школа», 1965 Соколов С.А. Металлические конструкции подъемно-транспортных машин Политехника, 2005 Грузоподъемные машины, Учебник для вузов, Александров М.П., 2000. |