Лекции атодороги ГСХ. Курс лекций по дисциплине Проектирование, строительство и эксплуатация городских дорог, мостов и гидротехнических сооружений для студентов специальности 270105 Городское строительство и хозяйство

Скачать 4.25 Mb. Скачать 4.25 Mb.

|

|

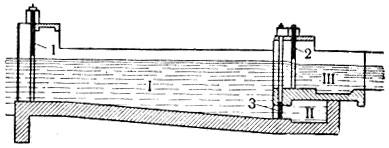

Строительство монолитных цементобетонных покрытий в скользящих формах комплектом машин ДС-110 (100) Чистовую профилировку основания следует производить на ширину, обеспечивающую движение ходовой части бетоноукладочных машин. Перед профилировкой верха земляного полотна необходимо установить две копирные струны, предназначенные для автоматической системы задания вертикальных отметок (обеспечения ровности). Разбивку линий установки копирных струн в плане выполняют с одной стороны при помощи теодолита, а с другой по шаблону. По проектным отметкам копирные струны устанавливают при помощи нивелира. Отклонение в плане не более ± 0,5 м . Расстояние между кронштейнами должно быть не более 15 метров на прямых участках, и не более 6 метров на криволинейных. Длина участка с установленными копирными струнами должна быть не менее сменной производительности комплекса машин. Высота основных боковых форм (скользящей опалубки) и опалубки кромкообразователя должна быть на 5 мм меньше толщины укладываемого покрытия. При нормальной работе бетоноукладчика необходимо обеспечить сплошность поверхности уплотнённого бетона и образование равномерных валиков бетонной смеси высотой 15 – 25 см перед первичным и не более 8 – 15 см перед вторичным качающимися брусьями. В процессе бетонирования глубинные вибраторы бетоноукладчика полностью погружают в бетонную смесь. Кромкообразователь настраивают с учётом деформаций свежеуложенного бетона после прохода бетоноукладчика. Расстояние между боковыми формами кромкообразователя устанавливают на 2 – 4 см меньше проектной ширины покрытия. Край кромкообразователя приподнимают на 1 – 3 см выше поверхности покрытия. Деревянную прокладку шва расширения обрезают с обоих концов на 15 см для обеспечения прохода распределителя. При работе без распределителя прокладку обрезают с обоих концов на 2 – 3 см. Незначительные неровности и мелкие дефекты поверхности покрытия после прохода бетоноукладчика исправляют с помощью бетоноотделочной машины. Для улучшения отделки поверхности покрытия трубы бетоноотделочной машины слегка увлажняют тонкораспылённой водой системы орошения. Шероховатость бетонного покрытия обеспечивают обработкой поверхности свежеуложенного бетона с помощью специальных щёток. Фактура обработанного щёткой покрытия должна быть однородной. Направление бороздок от щётки должно быть, как правило, перпендикулярно к оси покрытия. Строительство монолитных цементобетонных покрытий в сборной опалубке комплектом машин ДС-500 Разбивку линий установки рельс-форм в плане выполняют с одной стороны с помощью теодолита, а с другой – по шаблону. Установку рельс-форм по проектным отметкам выполняют при помощи нивелира. Рельс-формы устанавливают на спланированное основание шириной не менее 0,5 м с каждой стороны полосы бетонирования (из щебня, гравия, грунта, укреплённого вяжущими или песка). Во всех случаях не должно быть осадки основания под рельс-формами при проходе укладочных машин, для чего рельс-формы обкатывают одной из самых тяжёлых машин комплекта. Разница в отметках положения рельс-форм по проекту и после обкатки не должна превышать 5 мм. Профилировку основания и устройство выравнивающего слоя осуществляют на ширину покрытия профилировщиком основания, двигающегося по рельс-формам. Рельс-формы непосредственно перед распределением бетонной смеси смазывают с внутренней стороны отработанным маслом. Арматуру, прокладки и штыри деформационных швов раскладывают после установки рельс-форм, профилировки и уплотнения основания. Зазор между стенкой рельс-форм и торцом прокладки шва расширения не должен превышать 5 мм. Уплотняют бетонную смесь и отделывают поверхность покрытия, как правило, длиннобазовыми машинами с выравнивающими вибробрусьями, расположенными под углом к продольной оси дороги. Двухслойные бетонные покрытия устраивают с использованием двух распределителей. Разрыв во времени между укладкой верхнего и нижнего слоёв должен быть не более 1 часа. Снимают рельс-формы не ранее чем через 24 часа после укладки бетонной смеси. Отделять рельс-формы от бетона следует осторожно с обеспечением целостности боковых граней и кромок покрытия. Боковые грани немедленно покрывают слоем плёнкообразующей жидкости. Машины для строительства монолитных цементобетонных покрытий Для строительства цементобетонных покрытий применяют: рельсовый комплектбетоноукладочных машин с технической производительностью 250 м/смену; комплектвысокопроизводительных машин ДС-100 и ДС-110 с технической производительностью 1500 м/смену. В состав рельсового комплекта бетоноукладочных машин входят: профилировщик основания ДС-502А/ДС-502Б; распределитель цементобетонной смеси ДС-503А/ДС-503Б; бетонооотделочная машина ДС-504А/ДС-504Б; комплект рельс-форм Д-280-4М; платформа Т-138Б; нарезчик швов ДС-510; заливщик швов ДС-67. Дополнительно в состав комплекта включают: универсальную бетоноотделочную машину УБМ-7,5; машину для розлива плёнкообразующих материалов ЭНЦ-3; нарезчик швов в свежеуложенном бетоне ДНШС-60; комплект для заполнения швов тиоколовыми герметиками; автомобильный кран типа КД-256Д или АК-75В для установки и снятия звеньев рельс-форм. В состав комплекта высокопроизводительных машин ДС-100 или ДС-110 входят: профилировщик ДС-97; распределитель ДС-99; бетоноукладчик ДС-101 со скользящей опалубкой; бетонооотделочная машина ДС-104 (трубный финишер); машина для розлива плёнкообразующих материалов ДС-105; нарезчик поперечных швов ДС-115; дополнительное навесное и прицепное оборудование; конвейер-перегружатель ДС-98; тележка арматурная ДС-103; погружатель арматуры ДС-102; бункер и вибробрус асфальтоукладчика ДС-106; прицепные трейлеры Д-107. Дополнительно в состав комплекта включают: нарезчик контрольных швов ДНШС-60-3М на пневмоколёсном ходу; заливщики швов ДС-67 или ДС-128.   Технология строительства предварительно напряжённых железобетонных монолитных и сборных покрытий(рис.4) Предварительно напряжённые монолитные железобетонные и бетонные дорожные покрытия обеспечивают требуемую прочность и несущую способность при существенном уменьшении их толщины (в 1,5 раза) и увеличении расстояния между поперечными деформационными швами (до 50 – 100 м). Предварительное напряжение бетона в покрытии обеспечивают натяжением арматуры в виде проволочных пучков, стальных канатов или продольных струн, а также в результате внешнего обжатия неармированной бетонной плиты покрытия. При армировании покрытия проволочными пучками или стальными канатами их располагают в трубках-оболочках: параллельно продольной оси покрытия, по периметру отдельных плит, краевыми пучками. После полного затвердения бетона в покрытии натяжение пучков или канатов и обжатие бетона осуществляется при помощи гидродомкратов. Величина предварительного напряжения бетона должна быть такой, чтобы минимально необходимое напряжение сохранялось при минимальной температуре окружающего воздуха. При устройстве струнобетонного покрытия, проволоку из высокопрочной стали (диаметром 5 – 6 мм) предварительно растягивают между анкерами, располагаемыми по концам бетонируемой захватки покрытия, длина которой 500 – 1500 м. Натяжение проволок производят гидродомкратами или гусеничным трактором с соответствующим оборудованием для захвата проволок. После бетонирования покрытия и полного затвердения бетона концы проволок отделяют от анкеров, плиту по длине захватки разрезают на плиты длиной 30 – 50 м. Благодаря сцеплению проволок с бетоном на него передаётся равномерное натяжение – обжатие. Анкеры в зависимости от их конструкции могут быть разобраны для использования на последующих захватках устройства покрытия. Технологический процесс устройства струнобетонного покрытия включает операции: установка анкеров; установка рельс-форм; уплотнение и планировка основания; устройство бетонного покрытия под швами; расстилка битумированной бумаги, раскладка поперечной арматуры и прокладок швов; раскладка и натяжение продольной струнной арматуры; установка поперечной и продольной арматуры подкладок; бетонирование покрытия; устройство поперечных швов, уход за бетоном розливом эмульсии (при необходимости укрытие покрытия термослоем); разрезка струн в швах и у анкеров; замоноличивание швов; разборка анкеров; бетонирование разрывов покрытия после удаления анкеров. При бетонировании в скользящей опалубке вместо установки рельс-форм предусматривается установка копирных струн для бетоноукладчика с автоматической следящей системой управления. При устройстве основания из цементогрунта исключаются операции по устройству бетонного покрытия под швами, расстилке битуминированной бумаги, раскладке поперечной арматуры и прокладок швов. Для предварительного напряжения бетонного покрытия внешним обжатием применяют: неподвижную систему, при которой бетонное покрытие между анкерами на концах рабочей захватки длиной 350 – 500 м разрезают сквозными швами на плиты длиной 70 – 100 м. В швы устанавливают клиновидные гидродомкраты и ими создают требуемое торцевое обжатие бетона. После этого швы замоноличивают, домкраты извлекают из покрытия. подвижную систему, при которой плиты покрытия между концевыми анкерами-упорами поддерживают в требуемом предварительном напряжении в зависимости от температуры окружающего воздуха за счёт специальных упругих швов. При этом применяют различные конструкции упругих швов с автоматическим и регулируемым контактным давлением, с гидрокомпенсацией и пневматической компенсацией. Сборные покрытия из бетонных и железобетонных плит устраивают на участках дорог с неблагоприятными гидрогеологическими условиями земляного полотна, на временных дорогах, на подъездах и внутренних путях карьеров, лесо- и торфоразработок, на площадках промышленного строительства и других подобных условиях. Плиты сборных покрытий изготавливают размером от 1 до 12 м2, толщиной 12 – 18 см со сплошной и решётчатой опорной поверхностью и с расходом арматуры 3 – 16 кг/м2. Укладывают плиты непосредственно на грунтовое основание, из песка, песчано-гравийной смеси, грунта, укреплённого вяжущим материалом. При укладке плит по выравнивающему пескоцементному слою уступы между плитами не должны превышать 3 мм. Покрытие шириной 6, 7, 8 м укладывают поперечными рядами длинными сторонами плит параллельно оси дороги. Поперечные швы на 2/3 толщины заполняют пескоцементным раствором и на 1/3 битумополимерной мастикой, швы расширения на всю глубину заполняют мастикой. Стыковые скобы плит сваривают электродами Э-42А, Э-34 диаметром 4 – 5 мм непрерывными швами длиной 8 – 9 см с катетом не менее 7 мм (шириной 0,5 диаметра скобы, высотой 0,25 диаметра, глубиной проварки не менее 5 мм). Покрытие из сборных плит в зависимости от интенсивности движения может быть сплошным на всю ширину проезжей части или колейным. Сборку плит в покрытии в зависимости от их конструкции и срока службы покрытия производят различными способами стыковки в швах. Укладывают плиты на тщательно спланированное и равномерно уплотнённое основание при помощи автомобильных кранов грузоподъёмностью 3 – 12 тонн.  4.2 Основные разделы и чертежи проектов улиц и дорог

5. Гидротехнические сооружения в городах Гидротехнические сооружения – это сооружения, подвергающиеся воздействию водной среды, предназначенные для использования и охраны водных ресурсов, предотвращения вредного воздействия вод, в том числе загрязненных жидкими отходами, включая плотины, здания гидроэлектростанций, водосбросные, водоспускные и водовыпускные сооружения, туннели, каналы, насосные станции, судоходные шлюзы, судоподъемники; сооружения, предназначенные для защиты от наводнений и разрушений берегов водохранилищ, берегов и дна русел рек; сооружения (дамбы), ограждающие золошлакоотвалы и хранилища жидких отходов промышленных и сельскохозяйственных организаций; устройства от размывов на каналах, сооружения морских нефтегазопромыслов и т.п.; Гидротехнические сооружения подразделяют на:

Постоянные гидротехнические сооружения в зависимости от их назначения подразделяют на:

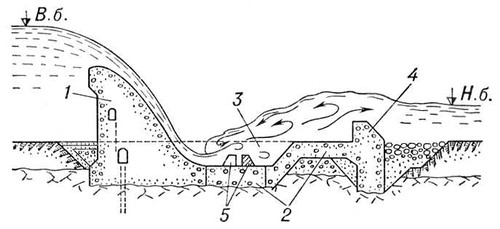

К основным следует относить гидротехнические сооружения, повреждение или разрушение которых приводит к нарушению или прекращению нормальной работы электростанций; прекращению или уменьшению подачи воды для водоснабжения и орошения; затоплению и подтоплению защищаемой территории; прекращению или сокращению судоходства, деятельности речного и морского портов, судостроительных и судоремонтных предприятий; может привести к прекращению добычи или к выбросу нефти и газа из морских скважин, хранилищ, трубопроводов. К ним относятся: - плотины – гидротехнические сооружения, преграждающие водный поток, в целях создания водохранилища или поднятия уровня воды потока  Схема водосливной плотины с водобоем: 1 — водослив; 2 — водобой; 3 — водобойный колодец; 4 — водобойная стенка; 5 — гасители. - устои и подпорные стены, входящие в состав напорного фронта; - дамбы обвалования - невысокие вспомогательные плотины, применяемые часто при обваловании реки и устройстве каналов.  Рисунок 54.Дамба обвалования. Конструктивное сечение. М 1:50. - берегоукрепительные, регуляционные и оградительные сооружения; Выправительные и берегоукрепительные сооружения закрепляют принятые очертания русла реки и устраняют размывы и образование отмелей. Эти гидротехнические сооружения чаще всего выполняются в виде каменных, фашинных и др. дамб и различных укреплений русла и берегов.  Черт. 55. Типы берегоукрепительных сооружений а-г - откосного типа; д, е - полуоткосного типа; 1 - каменная наброска из сортированного камня; 2 - обратный фильтр; 3 - упор (каменный банкет); 4 - засыпка (песок, песчано-гравелистый грунт др.); 5 - каменная наброска из несортированного камня; 6 - профиль переформирования; 7 - бетонная или железобетонная плита; 8 - упор (массив); 9 - выкладка камнем массой не менее 100 кг; 10 - упор (обыкновенный или пустотелый массив); 11 - каменная постель; 12 - разгрузочная каменная призма; 13 - шпунт или сплошной ряд свай; 14 - оголовок, 15 - анкерная тяга; 16 - анкерная плита - водосбросы, водоспуски и водовыпуски; - водоприемники и водозаборные сооружения; - каналы деривационные, судоходные, водохозяйственных и мелиоративных систем, комплексного назначения и сооружения на них (например, акведуки, дюкеры, мосты-каналы, трубы-ливнеспуски и т. д.); - туннели; - трубопроводы; - напорные бассейны и уравнительные резервуары; - здания гидравлических и гидроаккумулирующих электростанций и насосных станций; - отстойники; - судоходные сооружения (шлюзы, судоподъемники и судоходные плотины); - рыбопропускные сооружения, входящие в состав напорного фронта; - гидротехнические сооружения портов (набережные, пирсы), судостроительных и судоремонтных предприятий, паромных переправ, кроме отнесенных к второстепенным; - гидротехнические сооружения ТЭС и АЭС; - гидротехнические сооружения, входящие в состав комплексов инженерной защиты населенных пунктов и предприятий; - гидротехнические сооружения инженерной защиты сельхозугодий, территорий санитарно-защитного назначения, коммунально-складских предприятий, памятников культуры и природы; - гидротехнические сооружения морских нефтегазопромыслов; - гидротехнические сооружения средств навигационного оборудования; - сооружения (дамбы), ограждающие золошлакоотвалы и хранилища жидких отходов промышленных и сельскохозяйственных организаций. В отстойниках осаждаются наносы, вследствие, гл. обр., уменьшения скорости движения воды до 20 - 30 см/сек. Отстойники бывают либо с непрерывной, либо с периодической промывкой осевших наносов (рис. 56). Промывником называют донную галерею под регулятором для промывки наносов, отложившихся перед регулятором  Рис. 56. Схема продольного разреза отстойника с периодической промывкой: I - отстойник; II - промывник; III - головной регулятор; 1 - 2 - 3 - щиты К второстепенным следует относить гидротехнические сооружения, разрушение или повреждение которых не влечет за собой указанных последствий. |