10 Клееные сотовые металлические

конструкции с применением

алюминиевой фольги АМГ-2Н-003.

Клеевые трехслойные панели с сотовым заполнителем и металлической или стеклотекстолитовой (композиционной) обшивкой обеспечивают необходимую жесткость агрегатов при изгибающих нагрузках, усталостную прочность, устойчивость при сжатии, высокие тепло- и звукоизоляционные свойства и значительную экономию в весе, поэтому они нашли широкое применение в изделиях авиационной техники.

На сверхзвуковых самолетах такая конструкция используется для изготовления элеронов, закрылков, стабилизаторов, рулей поворота. Показать схемы и фото закрылка.

Для вертолетов – панели пола фюзеляжа, двери, люки, лопасти хвостового винта.

Для пассажирских и транспортных самолетов – перегородки, панели пола и салона фюзеляжа.

Материалы для сотовых конструкций:

фольга алюминиевая АМг2-Н толщиной от 0,03 до 0,05 мм для изготовления сотового заполнителя;

листовой дюралюминий Д16Т; Д19Т разных толщин от 1,0 до 2,5 мм;

фенольно-каучуковый клей ВК-25 для изготовления сотовых пакетов;

клей ВК-32-200; ВК-36 в виде клеевой пленки в комбинации с жидким клеем для соединения обшивок с сотовым заполнителем и приклеивания элементов каркаса к сотовому заполнителю;

клеевая пленка (вспенивающая) ВКВ-3 для соединения сотового заполнителя с элементами каркаса.

Наиболее ответственным в клеевых сотовых конструкциях является соединение обшивки с заполнителем. При выборе клея необходимо учитывать, что соединение между заполнителем и обшивками должно выдерживать примерно те же напряжения сдвига, что и заполнитель. Кроме того, оно должно обладать достаточной прочностью при равномерном отрыве во всем диапазоне рабочих температур, чтобы предотвратить возможность образования складок на обшивках под действием сжимающих продольных нагрузок.

При склеивании сотовых конструкций необходимо учитывать химическую природу и расход клея, условия эксплуатации клеевых соединений (температуру, влажность, вибрацию, предполагаемый срок службы).

Прочность заполнителя при сдвиге зависит от материала фольги, его плотности, высоты, материала обшивок, его толщины и температуры испытания.

Прочность заполнителя в значительной степени определяется размером ячеек. Чем меньше ячейка, тем выше прочность клеевого соединения и стойкость обшивок, работающих на сжатие, к образованию складок. Отношение размера ячейки к толщине обшивки, равное 10:1 обеспечивает достаточный предел текучести обшивок при сжатии.

При проектировании конструкции должно учитываться направление полос фольги заполнителя. С увеличением нагрузок вдоль плоскости склеивания ячеек прочность соединения при сдвиге возрастает в 1,5 раза по сравнению с направлением перпендикулярным.

Наличие перфорации в стенках ячеек сотов способствует распространению воды в агрегатах и снижает эксплуатационную надежность сотовых конструкций. После воздействия воды в течение 1 месяца прочность соединения обшивок с заполнителем на клеях ВК-3 и ВК-32-200 снижается примерно на 20-30%. Поэтому при проектировании должны быть обеспечены мероприятия, исключающие попадание воды внутрь агрегатов. Когда после 1990 года был резко сокращен налет самолетов, а некоторые вообще простаивали без полетов по причине отсутствия топлива и финансирования полетов в в.ч. было выявлено наличие (скопление) воды внутри сотовых агрегатов в результате образования конденсата, замерзание его при минусовых температурах. Результат – расширение объема льда, отрыв обшивок и появление отслоений и вспучивание обшивок.

Такого могло не быть при регулярных полетах самолетов и постоянном прогреве сотовых конструкций за счет аэродинамического нагрева, исключающему появления конденсата в сотовом заполнителе.

Технология изготовления сотовых агрегатов начинается с изготовления сотового заполнителя и в первую очередь с обезжиривания фольги.

Технология обезжиривания фольги.

Фольга для изготовления сотового заполнителя поступает на завод из города Михайловка (Екатеринбургская область) в виде рулонов, намотанных на металлическую втулку Ø 68-70 мм. Ширина фольги – 1000 мм; вес рулона

150 кг; длина фольги в рулоне – 1500м. Рулоны поступают законсервированными и имеющими загрязнения на поверхности фольги.

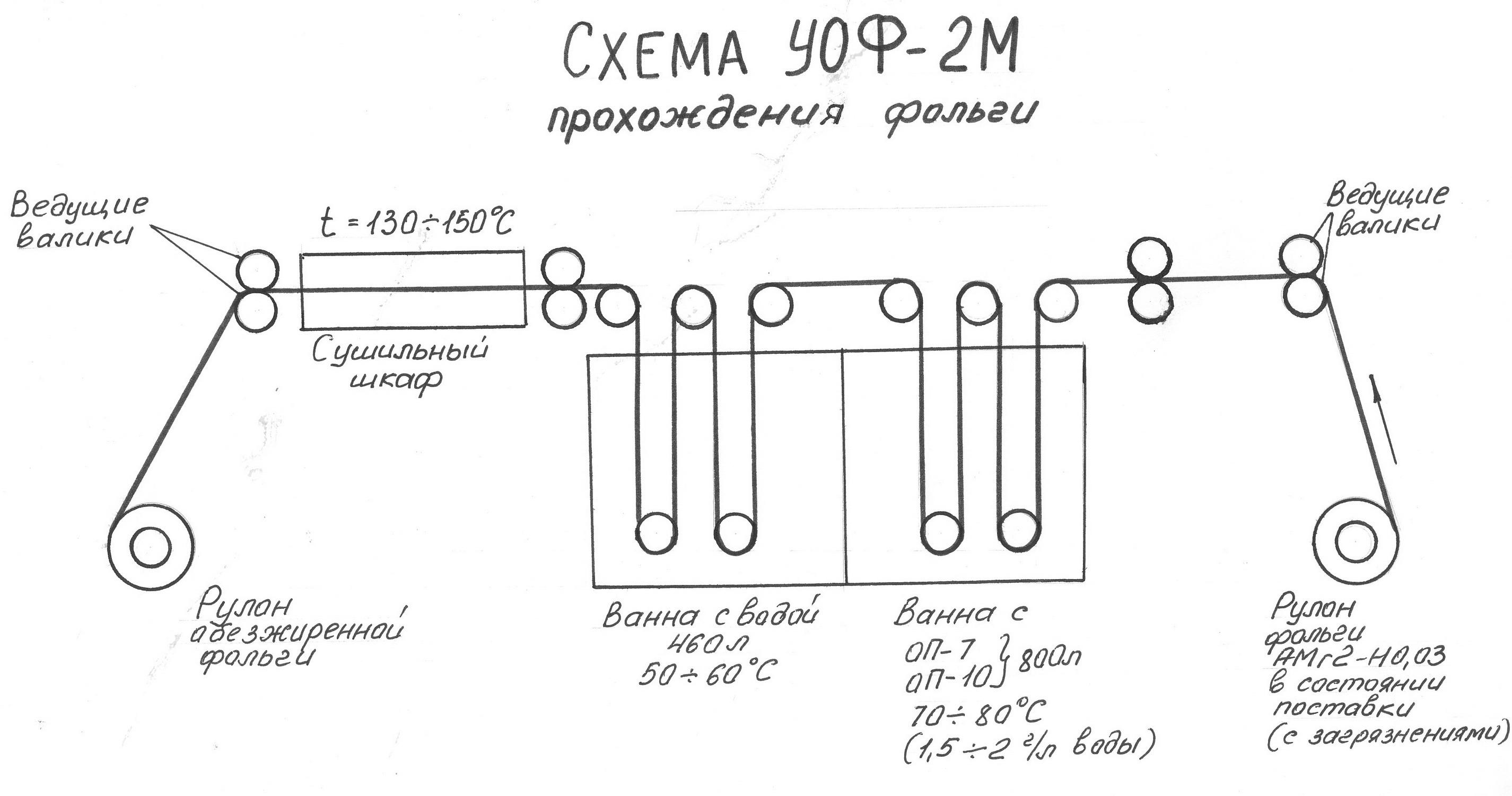

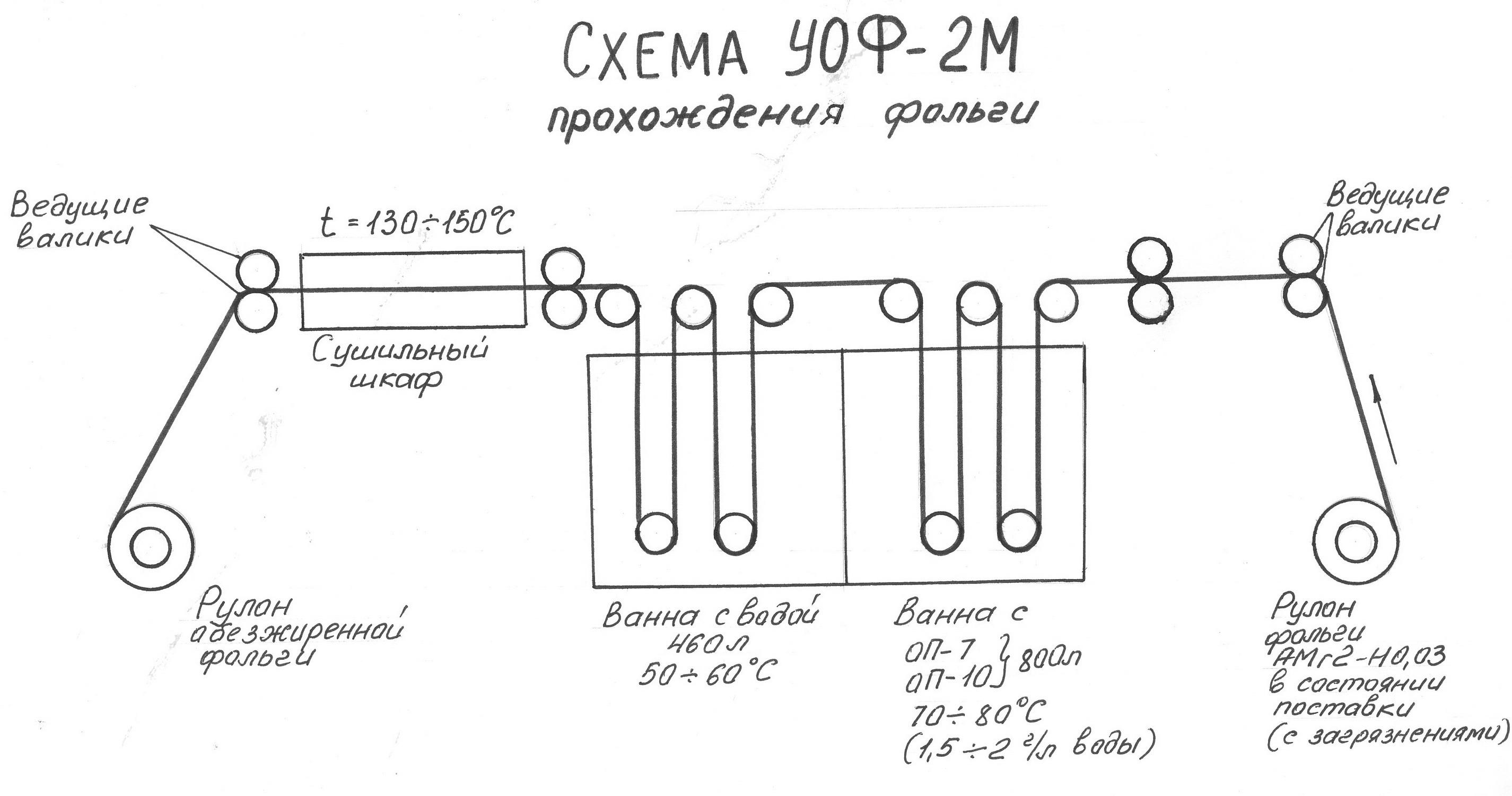

С целью удаления следов консервации и загрязнения рулоны проходят обезжиривание на установке УОФ-2М. Нарисовать схему прохождения фольги через узлы УОФ-2М (схема 160А).

Рулон фольги зажимается конусными втулками приемного устройства. Фольга проводится через систему ведущих и направляющих валиков. При этом каретка ванны обезжиривания и промывки находится в верхнем положение для обеспечения протяжки фольги по валикам согласно схемы. Фольга проводится через сушильный шкаф и далее на приемную металлическую втулку.

Заправка фольги в валики УОФ-2М выполняется после тщательной очистки и обезжиривания всех поверхностей узлов и деталей, соприкасающихся с фольгой чистым тампоном, смоченным бензином, а затем спиртом – ректификатором. После этого установка опробывается на холостом ходу в течение 3-5 минут. Сушильная камера нагревается до 130-150ºC. В ванну обезжиривания заливается вода в объеме 800 литров, нагревается до 60-70ºC, затем добавляется эмульгатор ОП-7 (ОП-10) из расчета 1,5-2 г/л воды. В ванну для промывки заливается 460 литров воды, которая нагревается до 50-60ºC.

Включаются ультразвуковые генераторы УЗГ2-10, которые обеспечивают работу 4-х магнитострикционных преобразователей.

Включается установка. Все операции обезжиривания фольги выполняются в автоматическом режиме. Скорость перемещения фольги – 4 м/минуту. Обезжиривание в ванне – не менее 15 секунд, промывка в ванне с чистой проточной водой – не менее 20 секунд. Сушка в камере – не менее 20 секунд.

Контроль качества обезжиривания выполняется по ходу движения фольги капельным методом по равномерному растеканию капли дисцилированной воды. Межоперационное время хранения обезжиренной фольги допускается не более 10 суток на оправке, концы которой уложены на подставки. Длительное хранение обезжиренной фольги допускается в течение 3-х месяцев при тщательной упаковке в полиэтиленовый мешок с селикагелем.

Изготовление сотовых пакетов

на автомате АСП-1000.

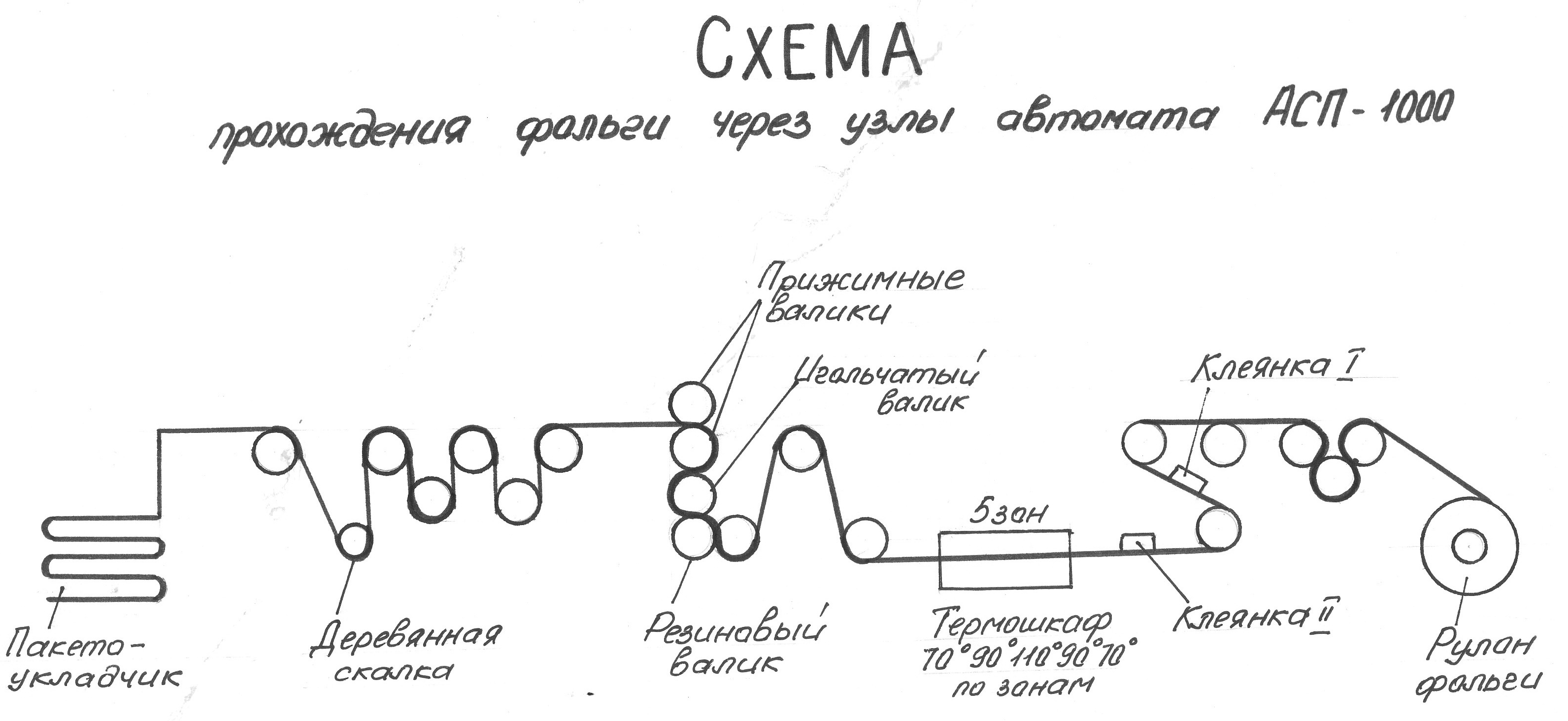

Автомат АСП-1000 это уникальная автоматическая линия для изготовления сотовых пакетов габаритом 990х400 мм состоящих из 150-200 листов фольги Амг2-Н-0,03 (0,04;0,05) со стороной ячейки 2,5 мм. Автомат изготовлен Савеловским машиностроительным заводом (СМЗ). Длина автомата 22,6 метра. Вес – 12,35 тонн.

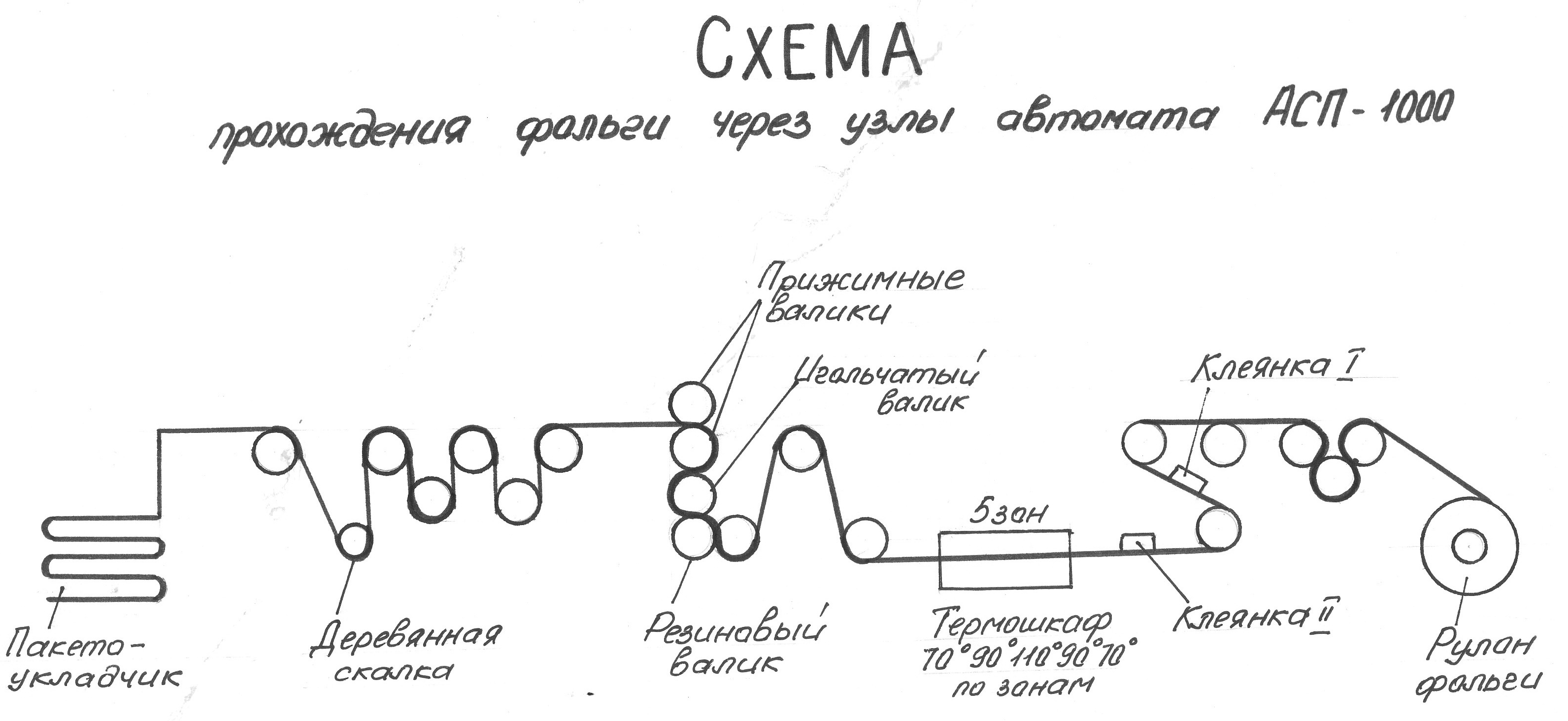

Схема прохождения фольги через валики и узлы автомата нарисовать на доске.

Наладка автомата начинается с очистки и обезжиривания всех поверхностей узлов и деталей, соприкасающихся с фольгой бензином, затем спиртом-ректификатором (тампоном). Правильность цикла его работы и настройки оценивается включением на холостом ходу в течение 3-5 минут.

Автомат имеет следующие узлы:

Устройство для установки и фиксирования обезжиренного рулона фольги шириной 1000 мм.

Направляющие и прижимные ролики для протяжки и перемещения фольги.

Две клеянки с бачками для клея ВК-25.

Игольчатого валика и обрезиненного валика для пробивки дренажных отверстий Ø 0,1 мм.

Сушильного шкафа с 5 температурными зонами и имеющего цепной привод для ручного перемещения фольги в момент заправки.

Устройство протягивания фольги, натяжения, связанное цепным приводом, обрезные ножи и отсасывающего устройства.

Устройства складывания пакета, состоящего из петлеобразователя, фиксаторов, прижима, пресса с выдвижным столом. Обезжиренный рулон фольги устанавливается на конусные втулки, фиксируется. Фольга пропускается через валки узлов натяжения и нанесения клеевых полос. Приводится в рабочее положение обрезные ножи, включается отсос воздуха, 0,5 м фольги пропускается через ножи и концы отходов фольги заправляются в воронки отсасывающего устройства. Далее фольга протягивается через сушильную камеру. Тянущей узел и конец фольги заправляется в складывающие устройство.

Промытые, просушенные клеянки устанавливаются на автомат, соединяются с расходными бачками, заполненными клеем ВК-25 в количестве 3 кг. Фольга поджимается к рабочей плоскости клеянок резиновыми прижимами.

По мере работы автомата клей расходуется. Его уровень в клеянках уменьшается. Пополнение клеянок производится за счет клея, находящегося в бачках, имеющих вертикальное перемещение за счет пружин. Каждая клеянка пополняется из своего бачка. При уменьшении веса бачка пружина разжимается и поднимает бачок до совмещения уровня клея в первоначальном положении его в клеянке. Бачок и клеянка являются сообщающимися сосудами.

Сохранение постоянного уровня клея в клеянках способствует стабильности геометрии клеевых полос и исключает необходимость постоянного наблюдения оператором за наличием клея в клеянках и частого их пополнения.

Включить автомат. Все операции по сборке пакетов сотового заполнителя выполняются в автоматическом режиме. Скорость перемещения фольги 1,5-2,5 м/мин.

Набрать компенсационную петлю длиной 1,0-1,2 метра. С образованием первой складки фольги включить клеянки и нанести клеевые полосы на фольгу.

Сушка клеевых полос выполняется по зонам сушильной камеры: 1 зона - 70±5ºС; 2 зона – 90±5ºС; 3 зона – 110±5ºС; 4 зона – 90±5ºС; 5 зона – 70±5ºС.

Общее время сушки (подсушки до “отлипа” – когда полосы клея не прилипают к соприкасающимся с ними предметами) клеевых полос 138 секунд. Время прохождения в каждой зоне 27 секунд при скорости перемещения фольги 2 м/мин. Теплоносителем сушильного шкафа являются трубчатые электрические нагреватели (ТЭНЫ), заделанные в чугунные плиты, располагающиеся по обе стороны перемещающейся в шкафу фольги. Поддержание заданных температур по зонам обеспечивается автоматически электронным потенциометром, отключающего ТЭНМ при достижении заданной температуры и включающего ТЭНМ при падении t ниже допустимой.

Наличие боковых направляющих для фольги в жолобе и в зоне складирования пакета гарантирует точное совмещение клеевых полос между собой, которое обеспечивает правильную геометрию ячеек в растянутом виде.

Образование дренажных отверстий 0,1 мм.

Производится иголками, смонтированными на игольчатом валике, когда фольга проходит между ним и обрезиненным валиком.

При дальнейшем перемещении фольги между следующей парой валков происходит развальцовка заусенцев, пробитых иголками. Дренажные отверстия пробиваются между нанесенными клеевыми полосами. Гарантированный зазор между парой развальцующих валков исключает возможность механического воздействия на клеевые полосы.

Компенсационная петля.

Между узлами подачи и складывания пакета постоянно поддерживается компенсационная петля, которая играет важную роль в работе автомата:

Позволяет компенсировать разность скоростей в течение одного цикла складирования пакета между постоянной скоростью вращательного движения валков механизма и подачи и переменной скоростью возвратно-поступательных перемещений механизма складывания пакета.

Обеспечивает прохождение фольги в жолобе механизма складирования пакета без натяжения. Это обстоятельство позволяет центрировать ленту фольги в жолобе узла складирования пакета. Размер между направляющими жолоба увязан с размером ширины ленты фольги после её обрезки.

Позволяет осуществлять визуальный контроль сплошности клеевых полос, расположенных на внутренней стороне фольги.

Складирование петли.

Механизмы перемещаются в следующем порядке:

петлеобразователь начинает перемещаться вправо, образуя петлю;

в конце движения петлеобразователя в петлю входят фиксаторы;

петлеобразователь возвращается в исходное положение;

ограничители и фиксаторы выходят из зоны складывания пакета;

затем из зоны складирования пакета выходят прижим;

пресс сплющивает петлю;

ограничители входят в зону складирования пакета над сложенной складкой;

пресс возвращается в исходное положение, а прижим продолжает удерживать пакет до образования следующей петли.

На этом заканчивается цикл, складирование одного листа пакета (одной складки).

Складывание пакета производиться до тех пор, пока не наберется заданное количество складок. Счетчик количества складок устанавливается в момент начала складирования фольги с нанесенными клеевыми полосами. Отход фольги без полос отрезается в отход.

Когда в рулоне остается 3-4 метра фольги перекрываются отверстия в клеянках и останавливается автомат.

Сложенный пакет выводится за пределы зоны складирования по команде оператора. Пакет снимается на столик станка и обертывается оберточной бумагой или полиэтиленовой пленкой и передается на операцию склеивания.

Контроль качества нанесения клеевых полос.

Допускаются разрывы клеевой полосы длиной не более 10 мм в количестве не более 3-х штук на 1 лист пакета (линейкой).

Ширина просушенных клеевых полос должна быть 2.4±0,3 мм (микроскоп МПБ-2).

Толщина просушенных клеевых полос должна быть в пределах 0,005-0.012 мм (индикатор ГОСТ 9696-61). Контроль ширины и толщины клеевых полос производить один раз в 3 месяца.

Смещение клеевых полос друг относительно друга допускается не более 0,2 мм (инструментальный микроскоп).

Количество дренажных отверстий. В каждой ячейки должно быть не менее 3-х дренажных отверстий.

Склеивание пакета.

Склеивание сотового пакета производится на многополочном прессе с тремя нагревательными плитами. Пакет с промежуточными плитами кладутся на плиты пресса. Пресс смыкается и дает давление 15-20 кгс/см2 при t = 165±5ºС. Выдержка – 1 час после достижения указанной температуры в середине пакета (по термопаре, установленной на крае пакета).

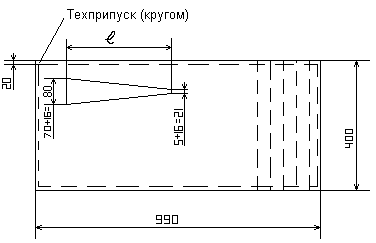

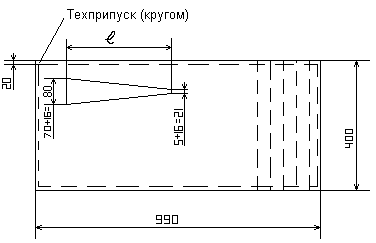

Пакет охладить под давлением до 25-30ºС. Снять пакет и вырезать три образца 130х20 мм в зоне технологического припуска (20 мм) по всему периметру пакета.

Образцы передать на испытание на отдир в механическую лабораторию. Предел прочности должен быть не менее 0,7 кг/см.

Изготовление сотового заполнителя.

(Показать чертеж элерона или закрылка)

Требуемый заполнитель.

Количество листов фольги в пакете для данного заполнителя рассчитывается по формуле:

, где , где

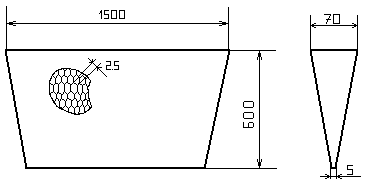

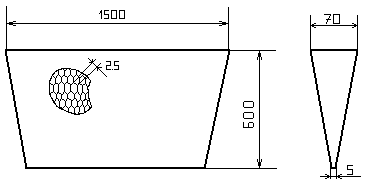

l – длина сотового заполнителя (1500+техприпуск)

l1 – длина сотового заполнителя агрегата (1500мм)

S – технологический припуск, обеспечивающий выравнивание поверхностей, склеиваемых с каркасом (3-6мм)

t – диаметр вписанной в ячейку окружности для 2,5 мм – t = 3,6 мм.

l = 1,33+600 = 798 мм

l – длина “рыбки” – заготовки; 600 – ширина заполнителя агрегата;

1,33 – коэффициент сжатия

Если в пакете 150 листов, то для данного агрегата потребуется 837/150=5,58 – 6 рыбок.

По имеющемуся металлическому шаблону на поверхности сотового блока размечается необходимое количество заготовок (рыбок), которые вырезают на ленточной пиле с учетом 8 мм милеметрового припуска по всему периметру.

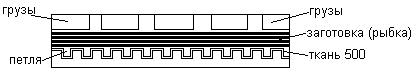

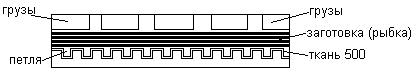

Вырезанные заготовки (рыбки) растягиваются в специальном приспособлении с подвижной верхней траверсой. Заготовка (рыбка) крепится к верхней и нижней траверсе через петли из ткани 500 штырями. Ткань 500 приклеивается к обеим сторонам рыбки с помощью рейки с пазами. Длина рейки равна длине пакета 990. Пазы рейки образовывают петли по всей длине рыбки.

После приклейки и выдержки в течение 24 часов, заготовка переворачивается и аналогично приклеивается ткань ко второй стороне. Заготовка, зафиксированная штырями через петли к нижней и верхней траверсе, растягивается движением вверх верхней траверсы до образования шестигранных правильных ячеек. Слипшиеся ячейки расправляются иголкой или шилом.

Степень растянутости проверяется по количеству ячеек на длине 200 мм. Их должно быть 50 (+5;-3). Полученный сотовый заполнитель имеет неправильную форму по размерам. Дальнейшая вырезка заполнителя выполняется по плазовым шаблонам данного агрегата с набором его из отдельных частей.

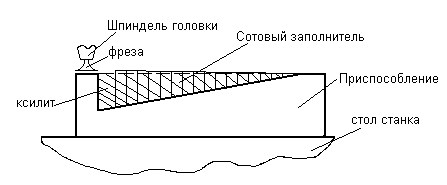

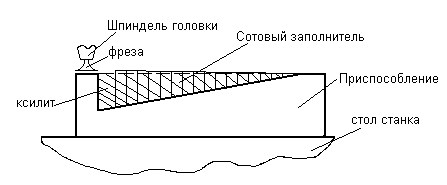

Обработка набранного заполнителя по высоте до требуемого размера и обеспечение необходимой конусности производится на вертикально-фрезерном станке дисковой фрезой – ножом без зубьев на больших оборотах (до 12-18 тыс. об/мин). Для этого станок оборудован специальной головкой для крепления такой фрезы и обеспечения режима резания.

Для установки на стол станка заполнителя существуют специальные приспособления, обеспечивающие его крепление с помощью наполнителя – ксилита.

Ксилит – это кристаллическое вещество белого цвета. Изготавливается из хлопковой шелухи, стержней кукурузных початков и лиственной древесины.

Ксилит расплавляется при t = 100-140ºС и заливается в приспособление на глубину 10-15 мм. Затем в расплавленный ксилит устанавливается заполнитель и прижимается грузами по всей поверхности.

После полного затвердевания грузы снимаются, а приспособление устанавливается на стол станка и зажимается прижимами. После окончания фрезерования ксилит расплавляется в печке и заполнитель переворачивается для фрезерования с другой стороны. Снова дают возможность ксилиту затвердеть, устанавливают приспособление на стол станка и фрезеруют вторую поверхность заполнителя. После расплавления ксилита, заполнитель вынимается и промывается в ванне с горячей водой при t = 50-60ºС в течении 15-30 минут с последующей сушкой при t = 100-150ºС в течение 15-30 минут. Готовый отфрезерованный сотовый заполнитель хранится в таре завернутым в бумагу на стеллаже.

Сборка и склейка каркаса с

сотовым заполнителем.

В сборочном стапеле конкретного агрегата собирается каркас с помощью конкретных болтов.

Подгоняются обшивки ( верхняя и нижняя) нервюры, элементы лонжерона, законцовка ( показать на все чертежи).

Зазор между обшивками и сотовым заполнителем проверяется по отпечаткам сот на промокательной бумаге, прокладываемой между ними как для верхней, так и нижней обшивок.

Затем все разбирается и каждая деталь тщательно обезжиривается бензином и ацетоном с помощью тампона из ваты и марли. Сотовый заполнитель обезжиривают в ванне. Сначала в ванну наливают бензин, погружают заполнитель и обрабатывают его с двух сторон с помощью волосяной щетки. Выдерживают на рамке

20 минут. Такую же операцию потом проделывают в ацетоне.

Далее на все детали каркаса и обшивок наносится с помощью кисти клей ВК-32-200 с выдержкой 10-15 минут и последующим наложением клеевой пленки ВК-32-200. На сотовый заполнитель клей ВК-32-200 наносится в 3 слоя роликом с клиянкой. После нанесения каждого слоя заполнитель укладывается на рамку стороной на которую был нанесен клей, не допуская его стекания в соты заполнителя.

Каркас собирается с нижней обшивкой на контрольные болты или заклепки, внутрь каркаса закладывается сотовый заполнитель и устанавливается на контрольные болты верхняя обшивка. В таком виде агрегат закладывается в приспособление для склеивания. Устанавливаются технологические вкладыши по лонжерону и нервюрам для четкой фиксации каркаса. Укладывается поверх наружной обшивки дренажный слой стеклоткани (3-4 слоя). Приспособление закрывается герметичной эластичной металлической (АМГМ) диафрагмой, закатывается в печь. Дается вакуум 0,7-0,9 кгс/см2 и поднимается t до 175±5ºС и выдерживается 1 час. Охлаждение до 40-50ºС вместе с печью не снимая давления. По окончанию режима снять давление, разобрать приспособление и вынуть агрегат. Остудить до комнатной температуры и передать на дальнейшую сборку.

Далее показать чертежи ПКМ бака, панелей.

|

Скачать 42.84 Mb.

Скачать 42.84 Mb.