Курс лекций. Курс лекций Технологические процессы изготовления деталей самолета из неметаллических материалов (в том числе и композиционных материалов)

Скачать 42.84 Mb. Скачать 42.84 Mb.

|

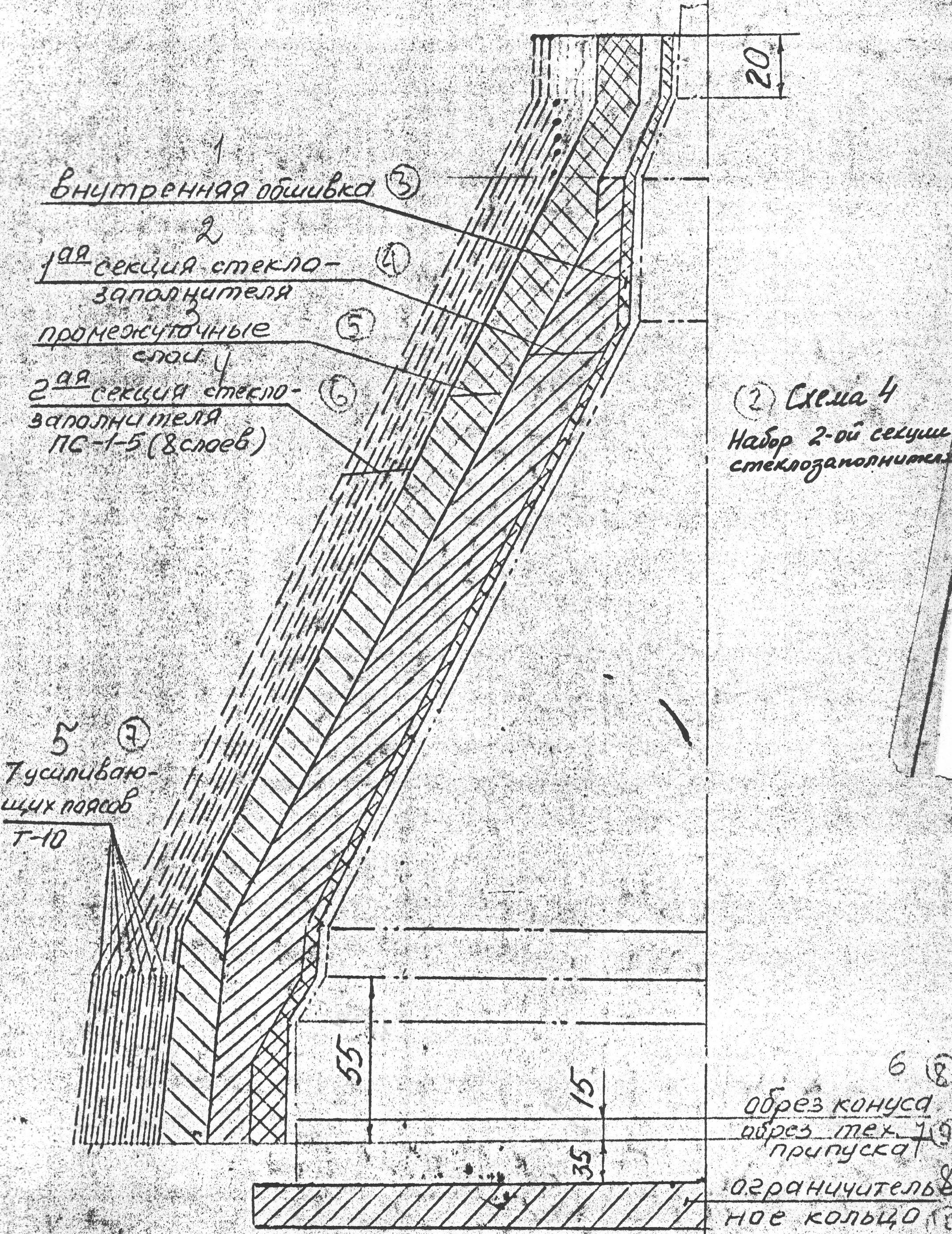

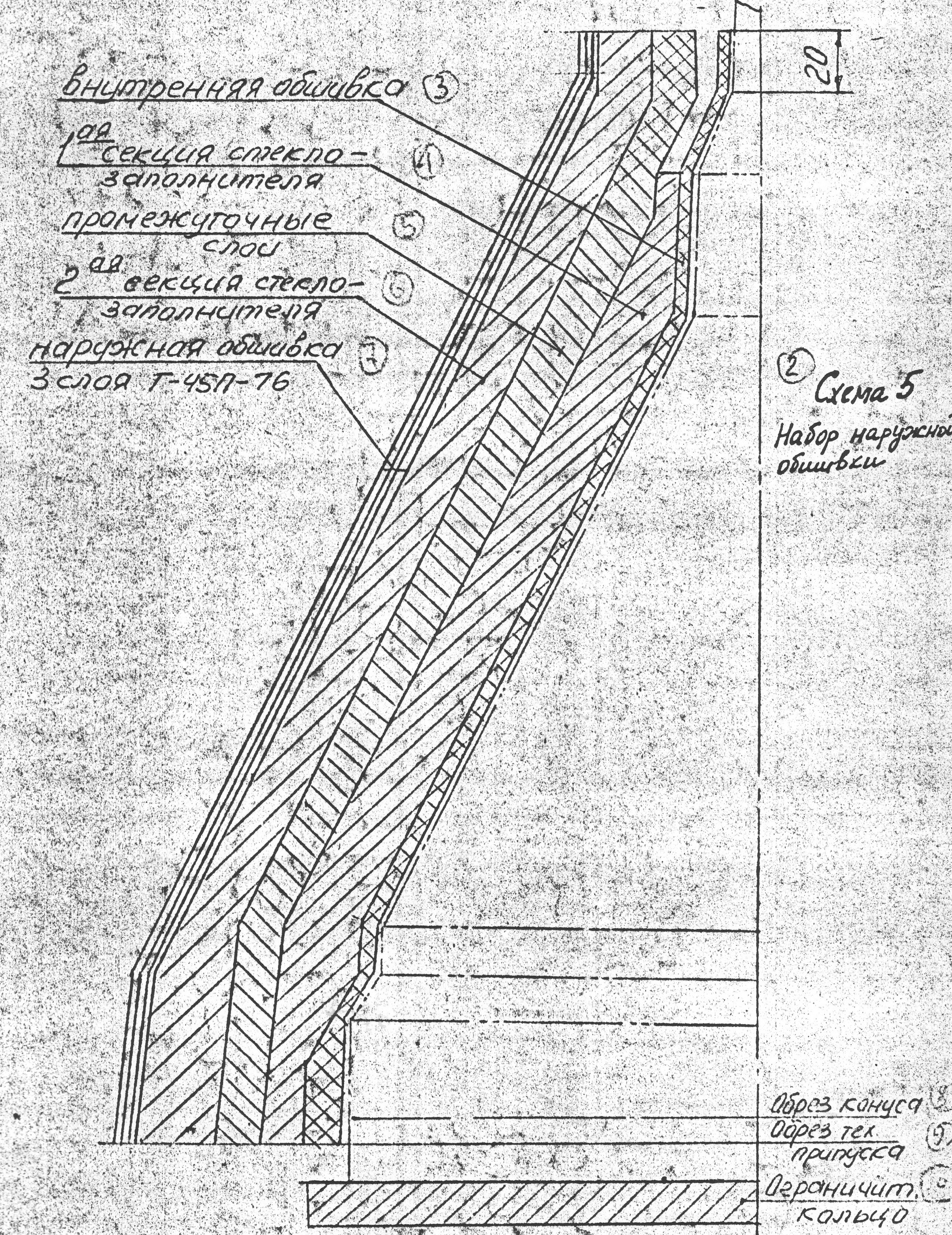

1 На подготовленную поверхность нанести 2 слоя клея ВС-10Т с расходом 200-250 г/м². Сушка 1 час.2 Провести сборку 2-ой секции стеклозаполнителя из полотна сетчатого ПС-1-5 и усиливающих лент из стеклоткани Т-10 согласно схеме 4. Схема 4 Набор 2-ой секции стеклозаполнителя  3 Провести опрессовку и формование пакета матрицей. Нагреть до 140-150ºС выдержать 2 часа. Охладить до 40-60ºС, выгрузить. 4 Осмотреть поверхность сетчатого заполнителя для выявления дефектов В случае образования складок, гофров, углублений устранить их путем зачистки или заполнения пропитанным сетчатым полотном. 5 Удалить пыль с защищенной поверхности изделия. Выклейка и формование наружной обшивки. 1 На подготовленную поверхность нанести 2 слоя клея ВС-10Т. Расход клея на одну промазку 200-250 г/м². Полотно сетчатое должно быть промазано равномерно без пропусков, но и без скопления клея в ячейках. Сушить при комнатной температуре каждый слой не менее 1 часа, но не более 3-х часов. 2 Выклеить наружную обшивку из 2-х слоев стеклоткани по режимам набора внутренней обшивки. Промазка 50%. Сушка 5-10 минут, укладка встык. Второй слой аналогично. Сушка 1 час. Окончательная сушка 12-15 часов (схема 5).  Схема 5 Набор наружной обшивки. 3 Уложить третий слой стеклоткани аналогично двум первым. Слой укладывать с нахлестом 25-30 мм, заправив его по направлению полета, предварительно промазав зону стыковых швов связующим. 4 Сушить собранный пакет 12-15 часов на воздухе или 3-4 не воздухе и 2 часа при температуре 60ºС. 5 Собрать форму. 6 Установить форму в термошкаф, закрепить на форме термопару. 7 Поднять температуру печи до 100-110ºС за 30-45 минут и выдержать при этой температуре 25-35 минут. 8 Поднять температуру по термопаре на поверхности изделия до 180ºС и выдержать в течение 2-х часов. 9 Отключить обогрев, охладить форму до температуры 40-60ºС, снять деталь. 10 Провести контроль изделия для выявления непроклеев и расслоений методом простукивания поверхности торцем карандаша. 11 Термообработать изделие на пуансоне в термошкафу. Поднять температуру термошкафа до 200ºС за 1,5-2 часа. Выдержать деталь при 200ºС в течение 3-3,5 часов. 12 Охладить изделие до температуры 40-60ºС. 13 Снять изделие с пуансона. Механическая обработка. 1 Механическая обработка заключается в обрезке технологического припуска в зоне носика и торца конуса, удалении складок и гофров на обшивках, зашкуривании внутренней и наружной поверхностей перед окраской, оформлении подсечек и сверлении отверстий под втулки. 2 Удаление складок производить вручную напильником, наждачным кругом или шкуркой. 3 Зашкуривание внутренней поверхности обтекателя производить шлифовальной шкуркой 1С С2 14А зернистостью 40-НМ. 4 Зашкуривание наружной поверхности обтекателя производить шлифовальной шкуркой 1С С2 14А зернистостью 20-НМ до состояния, соответствующего утвержденному эталону. Примечание: При необходимости произвести подшпатлевку поверхности шпатлевкой ЭП-0026. 5 Торцы детали затереть клеем ВК-9 согласно требованию чертежа. 6 Окрасить деталь согласно чертежу. Контрольными операциями при окончательной сдаче конуса:

Применяемые материалы для изготовления конуса. Основные материалы. 1 Ткань стеклянная типа Т-10 на прямых замасливателях № 14 и 76 ТУ 6-48-118-95 Ширина ткани 92 см (+2%;-1%) Толщина ткани 0,23±0,03 мм Масса 1 м² 290±7 г/м² 2 Ткань из стеклянных крученых комплексных полных нитей типа Т-45(П)-76 ТУ 6-11-524-80. Ширина ткани 92,95,155 см (+2%;-1%) Толщина ткани 0,26±0,03 мм Поверхностная плотность 216±15 г/м² 3 Полотно сетчатое из стеклянных нитей марок ПС-1-5 ТУ 17-09-283-89. Ширина ткани 920±50 мм Толщина 1,2±0,2 мм Поверхностная плотность 300±15 г/м² 4 Связующее марки ВФТ ТУ 6-05-966-76 - раствор смеси синтетических смол в органических растворителях. Связующее ВФТ горюче, токсично, пары растворителей взрывоопасны. - Внешний вид – прозрачная или слегка мутная жидкость красноватокоричневого цвета без посторонних включений и осадка. - Вязкость по вискозиметру ВЗ-246 с Ø сопла 8 мм 15-40 сек.. - Плотность при 20ºС г/см³ - 0,87-0,91. Связующие должно хранится в чистых, сухих, гермитично закрываемых оцинкованных или алюминиевых бочках, флягах оцинкованных, стеклянных бутылях. 5 Продукт 119-95 ТУ 6-02-575-75 (бывший АМ-2) – стабилизирующая добавка для связующего ВФТ. Жидкость темнокоричневого цвета, хорошо растворяется в органических растворителях. Продукт 119-95 токсичен, огнеопасен, взрывобезопасен. Плотность – 1,00-1,03 г/м³ при 20ºС Упаковывается в чистую, сухую, герметично закрывающуюся тару: бутыли стеклянные из оранжевого стекла или окрашенные темной краской; банки стеклянные; банки, флаконы полиэтиленовые. 6 Клей ВС-10Т – теплостойкий ГОСТ 22345-77 – раствор смол в органических растворителях (спирт этиловый и этилацетат) со специальными добавками (феноло – поливинилацетально – кремнийорганический, однокомпонентный отверждающийся при нагревании) 7 Кей ВК-9 ПИ 1.2.397-88; ПИ 1.2.178-81. 8. Шпатлевка ЭП-0026 ТУ 6-10-830-75 – для выравнивания поверхности стеклотекстолитовых деталей радиотехнического назначения. 9 Для лакокрасочной защиты конуса применена схема защиты стеклотекстолитовых деталей радиотехнического назначения. Наружная поверхность конуса шпатлюется шпатлевкой ЭП-0026 и покрывается эмалью ФП-5105 серая ТУ 6-10-954-75. Внутренняя поверхность конуса красится без шпатлевания эмалью ЭП-255 зеленая 03.153.ОСТ 1.90055-85. 10 Нитки №10 «Экстра», 1С, белые, матовые КОС, Т, ГОСТ 6309-87. Перечень оборудования, оснастки и инструмента, необходимых для изготовления конуса 21.93-0202---1-.

до 300ºС±5ºС мощность 192кВт оборудованный потенциометром ДИСК (КСП 3 ТХК 0-400 0,5) ГОСТ 7164-78

ВЗ-246 6 ГОСТ 9070-75

В комплект формы входят: 21/067-411-082-10 – пуансон - 2 шт. 21/067-411-082-20 – матрица №1 - 1 шт. для зазора 6 мм 21/067-411-082-30 – матрица №2 - 1 шт. для зазора 14 мм

или 21/067-413-2807 – упрощенное приспособление для замера толщины

с Мин = 65±5 кг/см

КФК-8-2 ГОСТ 10597-87

7811.0043 НС2Кд21хр ГОСТ 2839-80 7811.0049 НС2Кд21хр ГОСТ 2839-80

ШЦ-111250-800-0,1 ГОСТ 166-80

1С С2 14А 32-НМ ГОСТ 5009-82

Вспомогательные материалы.

Конструкция данного конуса выполнена из стеклотекстолита облегченного, именуемого ВОСТ-1, предназначенного для изделий радиотехнического назначения, работающего при 200ºС – 250 часов, при 500ºС – 3 минуты. Этот материал имеет механические свойства при различных температурах:

Стабильные диэлектрические свойства при различных температурах характеризуют высокие свойства его для изготовления конструкций радиотехнического назначения. Многие стеклотекстолиты, изготовленные прямым прессованием и поставляются листами максимальных габаритов до 1000х2300 толщиной от 0,5 до 14 мм либо плитами толщиной от 50 до 90 мм – это стеклотекстолиты серий КАСТ-В; ЭФ-32-301; СК-9Ф; ЭТФ-Э; ВФТ-С; СК-9А; СК-10С; СТП-6П(300ºС – 2000 часов); СК-101(до 400ºС). После пропитки под давлением и прямого прессования рассмотрим. Метод формования. Подразделяется на:

Контактным формованием изготавливаются детали на основе связующих не требующих температурных режимов и полимеризующихся при комнатной температуре. Метод заключается в послойной выклейки детали на оправке, болванке, пуансоне. Расчетное на один слой стеклоткани по сухому остатку количество связующего наносится: либо 50%на форму, либо на одну сторону слоя стеклоткани. В первом случае сухой слой стеклоткани укладывается на форму с нанесенным связующем связующим прикатывается роликом до момента выхода связующего через структуру стеклоткани. Во втором случае промазанной стороной стеклоткань укладывается на оснастку и также прикатывается роликом, повторяя форму поверхности оснастки. Аналогично укладываются все остальные слои. В случае если в требованиях КД оговорена схема укладки с послойным направлением основы ткани, то каждый слой поворачивается основой по отношению к предшествующему на установленный угол. Если деталь набирается на связующем холодного отверждения, то все работы по набору должны завершиться за время жизнеспособности смолы. При большой толщине детали - по этой причине набор необходимо производить по секциям. Каждую последующую секцию необходимо набрать после полной полимеризации предыдущей секции, время выдержки (обычно 24 часа) и после механической обработки поверхности (зашкуривание для устранения глянца, избытка (потеков) смолы, складок и т.д.). После полной полимеризации полностью набранной детали и выдержки в течение суток при комнатной температуре деталь снимается с оснастки, зашкуривается обрезается по размерам, устраняются дефекты, шпатлюется с последующим нанесением ЛКМ. Показательной технологией контактного формования является гелькоатная технология разработанная финской фирмой “Етон” (раздать проспекты)!!! Самое главное преимущество данной технологии является получение идеальной наружной поверхности детали любой из 112 предлагаемого цвета окраски гелькоатной смолы без нанесения лакокрасочного покрытия и его полировки. Комплексный подход к разработке технологии позволяет иметь целую гамму стекломатов, большое количество марок смол адаптированных к этому заполнителю (хорошо их пропитывающих), фильеров для окончательной доводки моделей, большое количество инструмента, защитной одежды и мерительного инструмента. По данной технологии могут быть изготовлены детали сложной формы начиная с модели из простейших материалов (пенопласта, фанеры, пластилина и т.д.). Жалко, что технология сертифицирована и лицензирована для авто и судостроения. В нашем производстве эта технология была применена для изготовления крыши катера “Сокол”. Вся технология начиналась с деревянной модели крышки кокпита (чертеж). По модели была изготовлена матрица. После нанесения 4-х слоев полировочного воска W-70 и одного слоя разделительной смазки на основе поливинильного спирта NORSHIP 9860 был нанесен слой матричного гелькоата толщиной 0,4-0,6 мм с помощью широкой мягкой кисти с длиной щетины 5-7 см и контролем толщины калибром. Операция выполнялась одновременно двумя операторами. Нанесенный слой сушится в течении 2-х часов. Далее укладывается первый слой раскроенного стекломата М512 на эмульсионной основе с плотностью 450 г/м² с пропиткой смолой в соотношении по весу 2/3 смолы к 1/3 стекломат: Общий слой смолы NORPOL 410-900 с введенным катализатором МЭК-1 (1-1,5%) после тщательного перемешивания наносится на высохший слой матричного гелькоата. Уложенный стекломат прикатывается металлическими роликами до равномерной пропитки поверхности мата и отсутствия пузырей. После этого проводиться отверждение в течение не менее 18 часов. Аналогично накладываются остальные слои ламината матрицы, но не более 2-х слоев в день (во избежании образования внутренних напряжений и усадок) до общей толщины 8-10 мм. На выклеенную корочку матрицы наклеивается на смоле NORPOL 410-900 со стекломатом продольные и поперечные ребра жесткости для фиксирования контура и использования жесткостей как опоры для установки матрицы на рабочей стол. Усиленная матрица выдерживается в течение не менее 12 часов и снимается с модели. Рабочая поверхность матрицы промывается водой, подвергается контролю качества, дорабатывается с помощью шкурок и полировочных паст. Затем выдерживается 2-3 недели при T = +20ºС с момента нанесения гельконата на модель для набора твердости. На такой матрице возможна выклейка 50-100 деталей. Выклейка каждой детали начинается с обработки поверхности уже матрицы 4-мя слоями воска W-70, разделительной смазки NORSHIP 9860, которые каждый раз при выклейки 3-5 деталей смываются водой и наносятся вновь. Далее эта операция отпадает и проводится при необходимости (при длительном простое матрице без формования). Крыша кокпита выклеивается с применением стекломатов М-512-225; М-512-450 на смоле 440-М850 с катализатором МЕК-1. Маты раскраиваются поперек матрицы с нахлестом по месту стыка кромок 15-20 мм и обеспечением разбега со стыками последующего слоя мата. Также взвешиваются стекломаты, рассчитывается расход смолы в пределах 2:1; 2,5:1 по отношению к весу мата (чем толще мат, тем больше берется соотношение смолы) 2/3 взвешенной смолы наносится на поверхность матрицы в зоне раскроя стекломата и с помощью кистей и валиков обеспечивается её равномерное распределение по поверхности. Накладывается стекломат и с помощью валиков прикатывается к поверхности матрицы не допуская непропитанных участков мата и воздуха в нем. На уложенный и прикатанный стекломат наносится оставшаяся 1/3 смолы с распределением её равномерно по поверхности. Эти операции последовательно выполняются для всех элементов раскроя первого слоя. Устанавливается металлоарматура с промазкой соединяемой поверхности смолой. Дается выдержка для полимеризации смолы в течении не менее 6 часов при t = +15ºС. По истечении времени выдержки укладывается второй слой стекломата аналогично изложенным выше операциям и далее все остальные 3 слоя, определенные КД на крышу кокпита. Излишний материал по периметру обрезается до полной полимеризации смолы. Выдержать не менее 18 часов. Зачистка, разметка обрезов с базой от кромок матрицы. Отделить деталь по кромки от матрицы и снять её с матрицы. Обрезать по разметке. Из всей технологии видно, что она выполняется типовыми одинаковыми операциями, материалами и инструментом. Если требуется более качественная поверхность, то после полировки поверхность снятой детали по типовой технологии выклеивается матрица 2-го порядка и на ней уже тиражируются детали. Преимущества метода в том, что по одинаковой технологии делаются как оснастка, так и детали, а качество поверхности можно достичь самой высокой и без доводки (полировки) и окраски. Вакуумное формование. Это формование набранного пакета пропитанных слоев ткани связующими горячего отверждения с помощью вакуума. Давление создается за счет разряжения в герметичном мешке. Отсос из под мешка ведется вакуумными насосами и может достигать максимальной величины до 0,9 кгс/см². Данным методом формования в нашем производстве изготавливаются самый большой объем стеклотекстолитовых деталей (панели интерьера самолета Гжель, всевозможные обтекатели, законцовки, гребни, сотовые панели (сандвичи) с применением бумажных сот). Вакуумное формование применяется при изготовлении многослойных радиопрозрачных стеклотекстолитовых конусов. Самой большой конструкцией изготовленной по этому методу является конус самолета МИГ-31 – пятислойная конструкция с 2-мя секциями из стеклотекстолитовых сот с ячейкой 4,5 мм из тонкой ткани Э-2-100 толщиной 0,1 мм и пропитанных бакелитовым лаком марки ЛБС-1 |