Курс лекций. Курс лекций Технологические процессы изготовления деталей самолета из неметаллических материалов (в том числе и композиционных материалов)

Скачать 42.84 Mb. Скачать 42.84 Mb.

|

|

8 Клеи. Мы рассмотрели одну группу клеев резиновых и теперь рассмотрим другие группы. Основная функция клея – скрепление между собой элементов конструкции и фиксация их в эксплуатационных условиях, отвечающим конструкторским требованиям. Выполняя эту роль, клеящие материалы позволяют решать многие проблемы, связанные с формированием соединения, упрощают и ускоряют процессы сборки конструкций и создают возможности для конструирования в новых областях техники. С помощью склеивания возможно (схема): Области применения. Соединение разнородных материалов в различных сочетаниях Соединение разнородных материалов образующих гальванические пары Соединение материалов, нагревание которых недопустимо Склеивание многослойных конструкций Приклеивание усиливающих элементов конструкции (ребра жесткости) Конструкцион-ное склеивание силовых элементов Герметизация соединений и агрегатов Крепление малопрочных хрупких элементов Сборка деталей микроэлектрон-ной аппаратуры Временное крепление элементов конструкции

Знание преимуществ и недостаткам склеивания поможет принять решение о возможности применения таких соединений в каждом конкретном случае. Иногда желательно сочетать применение клея с каким либо другим способом сборки, например упрочнять кромки клеевого шва заклепками или применить клеесварные соединения. Преимущества (схема): Преимущества клеевых соединений. Способность соединять самые разно-образные материалы Возможность изготовления изделий сложной формы Возможность устранения в зонах соединения пустот, зазоров Большой выбор марок клеев и методов их нанесения Экономичная и быстрая сборка одновременно нескольких элементов Высокая прочность клееной конструкции Равномерное распределение напряжений по площади склеивания Возможность снижения веса конструкции Равномерная передача напряжения от одного элемента к другому Соединение чувствительных к нагреванию материалов Предотвраще-ние контактной коррозии Хорошие герме-тизирующие и электроизоля-ционные свойс-тва

Недостатки (схема смотри следующую страницу): Недостатки технологии склеивания. Сложность процес-са: подготовка по-верхности; чистота, t, давление, влаж-ность в течение длительного вре-мени; применение приспособления. Невозможность сразу получить оптимальную прочность соединения Трудность обеспечения требуемого уровня контроля качества клеевого соединения Тщательное проектирование клеевого соединения Недостаточная теплостойкость, ограничивающая область применения Трудности демонтажа конструкции при необходи-мости ремонта Пожароопасность Токсичность Неизвестная величина долговечности клеевых соединений

В случае, если решение о сборке конструкции с применением клеев принято, оптимальные результаты будут достигнуты только при условии тщательной проработки каждой стадии технологического процесса склеивания. Склеивание включает в себя следующие взаимосвязанные основные этапы (схема): Этапы склеивания. Проектирование соединения специально под склеивание Выбор клея согласно эксплутационных требований Выбор оптимального метода подготовки поверхности Выбор пакета операций от нанесения клея до его отверждения Контроль качества Определение объема испытаний образцов- -свидетелей

Знание состава адгезива (связующего клеевого состава) и субстракта (склеиваемого материала) позволяет прогнозировать возможность применения тех или иных клеев для конкретного материала. Оценка адгезионной способности полимерных связующих к различным материалам проводится в справочных материалах: как отсутствие адгезии; низкая адгезия; удовлетворительная; хорошая; отличная адгезия. Элементы конструкции, сборка которых осуществляется склеиванием, должны быть специально спроектированы. Без предварительного анализа нагрузок и напряжений, которые будут действовать в процессе эксплуатации, нельзя, например склеить соединение, первоначально спроектированное под сварку или клепку. Необходимо хорошо продумать возможность применения средств обеспечивающих прижатие склеиваемых элементов друг к другу в процессе отверждения клея. Конструкция клеевого соединения обуславливаются двумя главными факторами:

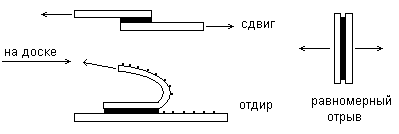

Клеевое соединение должно быть сконструировано таким образом, чтобы большая часть действующей на него нагрузки трансформировалась в клеевом шве в напряжения сдвига. При нагружении на сдвиг напряжение равномерно распределяется по всей площади склеивания. Это позволяет использовать площадь склеивания наилучшим образом, получая экономичное соединение с максимальной стойкостью к разрушению.  Несущая способность соединений, нагруженных на равномерный отрыв или сдвиг, близка. Если приложенная нагрузка отклоняется от заданного направления, то равномерное распределение напряжений обязательно нарушится и соединение будет иметь большую склонность к разрушению. Для соединений такого типа очень важно, чтобы склеиваемые элементы имели большую толщину и под действием нагрузки не подвергались заметному прогибу. Для того, чтобы имел место такой вид нагружения как отдир, один из склеиваемых элементов (или оба) должны быть гибкими. Эффект отдира выражается в том, что в слое клея возникает очень высокая концентрация напряжений. Если клеевое соединение не будет иметь достаточную ширину или нагрузка не будет достаточно малой, оно будет разрушаться. В задачи конструирования клеевого соединения входят тип соединения и его конструктивное оформление, подбор марки клея, расчет размеров рабочего сечения шва и величины зазора, назначение чистоты обработки поверхности. Правильное решение этих вопросов возможно если известны назначение клеевой конструкции, условия работы (диапазон и характер изменения рабочих температур, требуемая прочность, характер нагрузки, влажность). Толщина клеевой пленки оказывает существенное влияние на прочность соединения. При уменьшении толщины прочности возрастает, но до определенного предела. Оптимальная величина технологического зазора – 0,05-0,15 мм. В настоящее время в мире выпускается около 1200 марок клеев. В большинстве своем они имеют сложную рецептуру, поэтому правильно было бы говорить о композиции. Её функциональными составляющими являются:

Не обязательно присутствие в рецептуре всех этих составляющих. Для отверждения некоторых клеев необходимо только изменение внешних условий (снижение температуры, изоляция от контакта с воздухом, механическое воздействие, приводящие к механодеструкции и последующему поперечному сшиванию макромолекул и т.д.). Для склеивания некоторых пластмасс используют растворители, которые способны растворять тонкий слой основного материала и обеспечивать после приложения нагрузки в течении определенного времени получение соединения. Классификация клеев по их назначению. Для сотовых конструкций БФ-2; БФ-4; ВК-3; ВК-17; ВК-25; ВК-36; ВК-32-200 Для клеевар-ных соедине-ний ВК-1МС; КЛН-1; К-4С Конструкционные клеи для склеивания металлов и неметаллических материалов – с теплостойкостью до +80ºС: БФ-2; БФ-4; МПФ-1; К-153; ВК-32-ЭМ; Л-4; ПУ-2; ВК-5 – с теплостойкостью до +150ºС: ВК-1; ВК-1М ВК-9; ВК-17 – с теплостойкостью до +200-350ºС: ВК-3; ВК-4; ВК-2; ВК-8; ВК-13; ВК-13М; ВК-15 Для склеивания древесины, стекло-текстолитов, пено-пластов и др. пори-стых немет. матер. ВИАМ-Б3;К-17;Л-4 ВИАМ-Ф9;ФР-12 Для склеивания органического стекла и приклеи-вания к нему дру-гих материалов В31-Ф9; ВК-14 ВС-10ТМ; ПУ-2 Для приклейки теплозвукоизо-ляциионных ма-териалов тканей и отделочных материалов Клеи резиновые Кр6-18; 4Нбув; 4508; 23-СА; Кр5-18; ВКР-15 лейконат; 88НП ВКР-7; ВКР-8; 51-К-44-1 и др. По преимуществу применения клеев их можно объединить в несколько групп (смотри схему выше):

9 Герметизирующие материалы. Герметики представляют собой пастообразные или вязкотекучие полимерные композиции, предназначенные для нанесения на клепаные, болтовые, сварные и другие соединения элементов конструкции самолета с целью обеспечения герметичности в отсеках, кабине экипажа, пассажирском салоне. Основными областями применения герметиков в авиационной технике является герметизация кабин, приборных и топливных отсеков, деталей остекления фонаря. Герметики также используются для защиты радиоэлектронных схем и блоков, монтажа штепсельных разъемов и других приборов от попадания влаги. В отличие от прокладочных и уплотнительных материалов, работающих в условиях сжатия при постоянно действующей нагрузке, герметики испытывают при работе в основном воздействие растягивающих усилий и относительно кратковременных нагрузок. Для обеспечения непроницаемости соединения, элементы которого при работе претерпевают взаимные перемещения, герметик должен обладать высокой адгезией к материалам конструкции и эластичностью. Способность герметика сохранять адгезию, эластичность, прочность и другие свойства при работе в различных условиях определяется химической природой основного полимера, входящего в его состав, минеральных наполнителей и вулканизирующих агентов. В зависимости от природы основного полимера области применения герметики изготавливают различного состава (схему на доску): Герметики.

Полисульфидные (тиоколовые) среда: воздух, топливо до 100-150ºС УЗО-М; УТ-32; ВТУР; УЗОМЭС-5НТ; ВПК-18 и др. Кремнийоргани-ческие пеногер-метики среда: воздух до +250ºС ВПГ-1; ВПГ-2; ВПГ-2Л; ВПГ-3 Кремнийоргани-ческие (полиси-локсановые) сре-да: воздух до 250-300ºС Виксинт У-1-18; У2-28, Виксинт У-4-21 Виксинт К-18 Фторсилокса-новые, фторор-ганические: среда: топливо до +200-250ºС ВГФ-1; ВГФ-2; ВГМ-2; 5Ф-13К ВГФ-4-10

Замазки (высыхающие, невысыхающие) тиоколовая замазка, полиизобутеленовая замазка У-20А Самовулканизирую-щиеся пасты. Все указанные выше. Вязкотекучие составы, содержащие растворители для нанесения распылением (51Г-9)

Однокомпонентные ВГО-1; ВГО-2; ВГО-4; ВГК-18; Эластосил-137 Многокомпонентные от 2-х до 5-ти компонентов

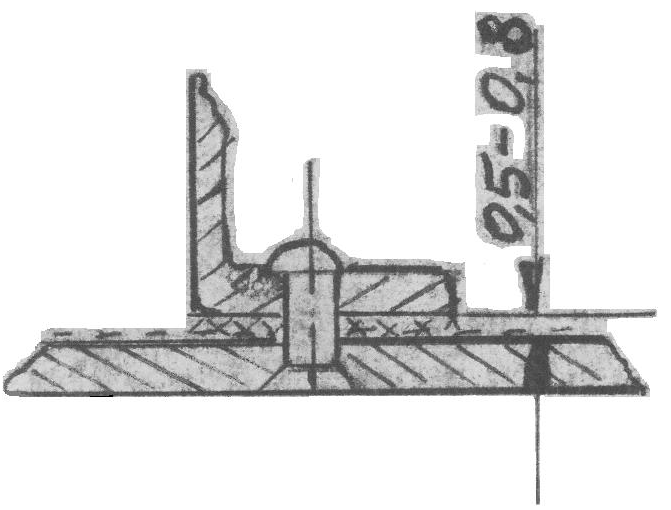

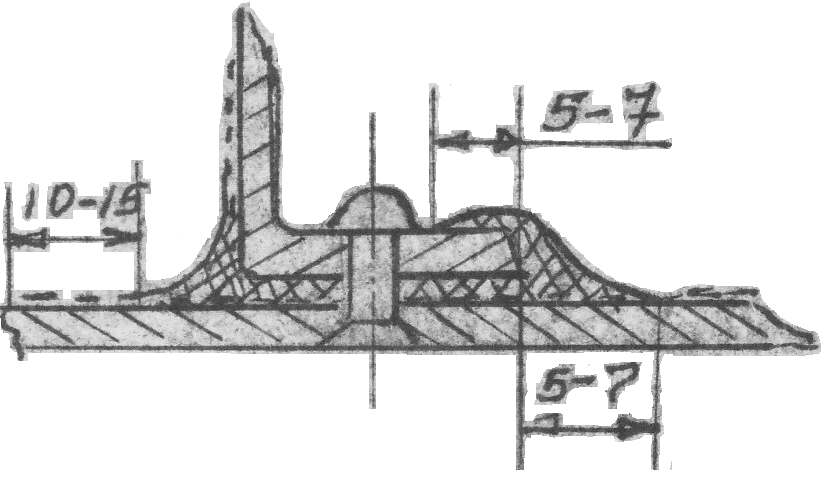

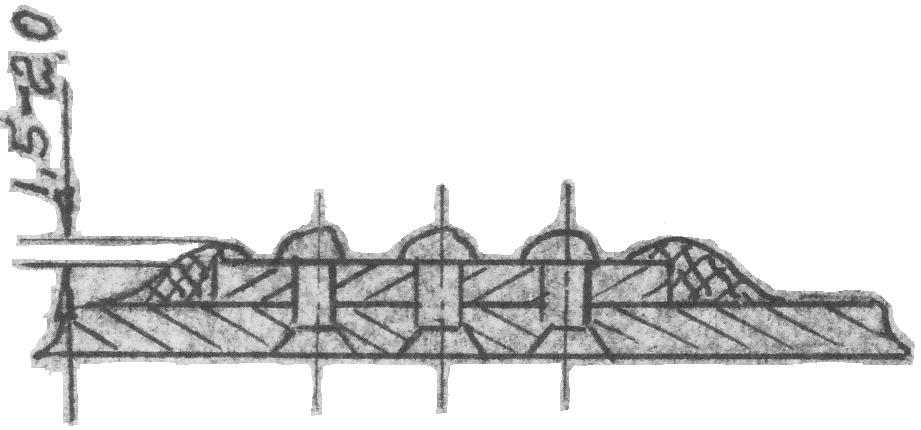

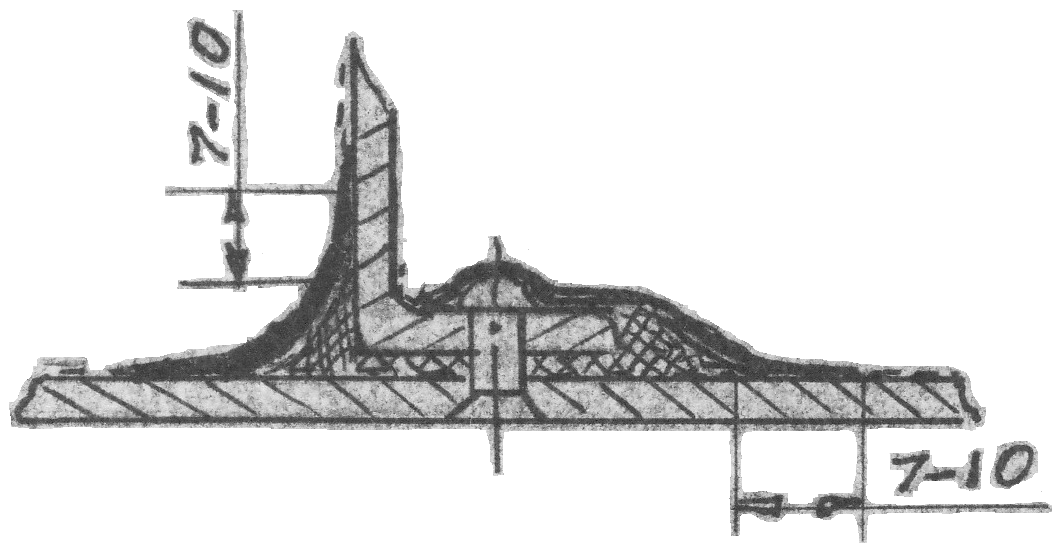

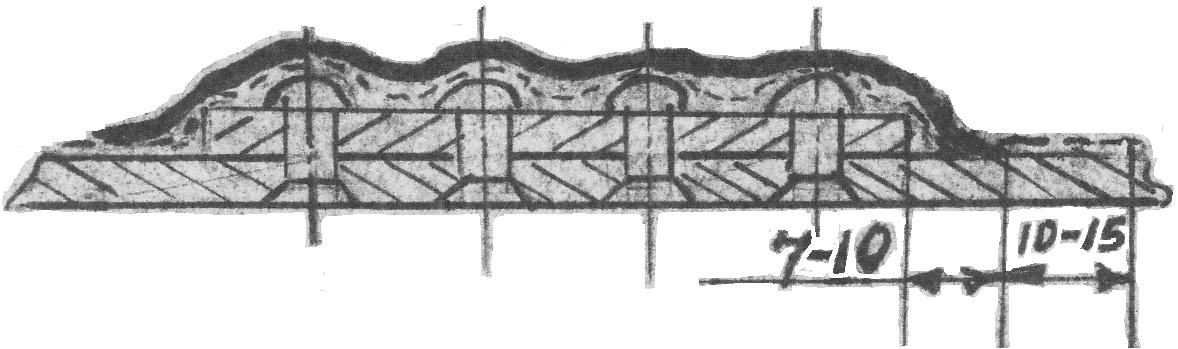

4.1 Шпательные 4.2 Кистевые 4.3 Для распыления - Полисульфидные (тиоколовые) герметики – ВИТЭФ-1; ВИТЭФ-2; УЗО-МЭС5НТ; УЗО-М; УЗОМЭС-10; УТ-32; ВТУР изготавливают из жидких тиоколов (герметизирующих паст У-30; УЗОЭ-5; УЗОЭ-10; УТ-32; ТФ-1; ТФ-2) вулканизирующей пасты № 9 и дифенилгуанидина, поставляемых в виде отдельных компонентов. Полисульфидные герметики предназначены для поверхностной и внутришовной герметизации клепаных, болтовых соединений, сотовых конструкций, элементов остекления, приборов работающих в среде топлива ТС-1 при температурах от –60 до +150ºC и в среде воздуха при t = до150ºC. Все герметики отверждаются без нагревания. - Кремнийорганические (полисилоксановые) герметики: Виксинт У-1-18; Виксинт У-2-28; Виксинт У-4-21; У-5-21; УФ-7-21; ВГО-1; ВГО-2; ВГО-4; Виксинт К-18; К-68; Виксинт ПК-68; Пеногерметики ВПГ-1; ВПГ-2; ВПГ-2Л; ВПГ-3 изготавливаются из герметизирующих паст (низкомолекулярных кремнийорганических каучуков) У-1; У-2; У-4; У-5; УФ-7; пасты К; каучука СКТН; катализаторов №18, 28,21, 68; жидкости ГКЖ-94, поставляемых в виде отдельных компонентов. Герметики серии ВГО – однокомпонентные и поставляются в готовом виде в тубах. Эти герметики характеризуются исключительно высокой стойкостью к тепловому старению и широким интервалом рабочих температур от –60 до +300ºC, но не обладают устойчивостью к действию топлив. Поэтому они предназначены для соединений работающих в среде воздуха, а пеногерметики для заливки штепсельных разъемов и различной аппаратуры до +250ºC. Все герметики отверждаются без нагревания. - Фторсилоксановые (фторорганические). У этих герметиков стойкость к воздействию топлива сочетается с повышенной теплостойкостью в пределах 200-250ºC. Фторорганические герметики 5Ф-13К; ВГМ-2 изготавливаются из раствора смеси фторкаучука с ингредиентами и полиэтиленполиамина. Поставляются в виде отдельных компонентов и отверждаются при температуре. Фторсилоксановые герметики ВГФ-1; ВГФ-2; ВГФ4-10 изготавливаются из герметизирующих паст ВФ-1; ВФ-2; ВФ-4, катализатора №19; 20, отвердителя К-101 и предназначены для герметизации болтовых и заклепочных соединений, работающих в среде топлив Т-5; Т-6; Т-8 при температуре от –60 до +250ºC т.е. топливных емкостей, находящихся как в фюзеляже так и крыльях высокоскоростных самолетов. По физическому состоянию герметики могут быть разделены на следующие группы: замазки (высыхающие и невысыхающие тиоколовая уплотнительная замазка (-50 до +50ºC), полиизобутиленовая уплотнительная замазка У-20А –50 +70ºC) самовулканизирующиеся пасты и вязкотекучие составы, содержащие растворитель. Наиболее совершенным видом герметиков являются самовулканизирующиеся пасты – они просты в применении и обеспечивают надежную герметичность соединений. К этому типу относятся большинство современных герметиков. Герметики в виде пасты наносят шпателем и шприцем, вязкотекучие – кистью, методом полива или обволакивания. При большом разбавлении некоторых герметиков растворителем их можно наносить пульверизатором. Герметики могут быть: однокомпонентные (ВГО-1; эластосил-137-83) и поставляться в алюминиевых тубах с плотно закрывающейся крышкой готовые к применению. После выдавливания из тубы пастообразная композиция от контакта с влагой воздуха при комнатной температуре переходит в резиноподобный материал. Многокомпонентные (ВИКСИНТ У-2-28НТ; УЗ)МЭС-5; ВИТЭФ-1; ВГО-4-8; ВПГ-2Л) готовятся смешением компонентов непосредственно перед применением, т.к. после введения вулканизующих агентов они обладают ограниченной жизнеспособностью. Жизнеспособность герметиков колеблется от 0,5 до 6 часов. Она зависит от дозировки и активности вулканизирующих агентов, а также от температуры и влажности окружающей среды. С повышением температуры и влажности жизнеспособность герметиков уменьшается. По консистенции герметики могут быть шпательными и кистевыми. Кистевой вариант герметика отличается от шпательного тем, что в момент приготовления в него добавляются растворители, в связи с чем из пастообразного состояния он переходит в вязкотекучие. С целью повышения адгезии с герметизируемыми материалами применяются подслои П-9; П-11; П-12Э; П-90 в сочетании с протирочной пастой № 2, клеями 88НП; К-50; грунтом ВЛ-02, которые наносятся непосредственно перед герметизацией. Герметизация изделий может быть осуществлена различными способами – нанесением герметика шпателем, кистью, шприцем. Схема герметизации зависит от конструкции изделия, условий его эксплуатации и устанавливается разработчиком изделия на основании рекомендаций НИАТ, предварительной отработки и установления работоспособности герметика в данном соединении. Герметизация бывает поверхностная и внутришовная. При внутришовной герметизации герметик наносится на одну из сопрягаемых поверхностей шпателем или шприцем с плоским наконечником сплошным равномерным слоем 0,5-0,8 мм с местными утолщениями в местах подсечек профилей. На герметик устанавливается подогнанная ответная деталь которая соединяется с помощью контрольных болтов либо заклепок. Соединенный пакет клепается в течение жизнеспособности герметика. Выдавленный из зазора герметик разравнивается шпателем или удаляется. При поверхностной герметизации с применением шпательного герметика последний наносится шпателем или шприцем по всей протяженности шва должен сводиться на “ус”, не иметь заусенцев и утолщений. Кистевой вариант герметика наносится кистью в несколько слоев на заклепки и на жгут из шпательного герметика. Загерметизированные изделия испытываются на герметичность не ранее чем через трое суток. Режим по которому проводятся испытания и нормы результатов испытаний устанавливаются отдельно для каждой конструкции и должны быть указаны в чертеже. Дефекты герметизации устраняют путем дополнительного нанесения на поверхность загерметизированного изделия слоя герметика, заделкой герметиком негерметичных мест или частичной замены герметика. Показать и нарисовать схемы герметизации. Способ нанесения герметика: Ш – шпательный; К – кистевой. Метод герметизации: В – внутришовный; П – поверхностный.  Герметизация Ш.В. Шпательный Внутришовный  Герметизация Ш.В.П. Шпательный Внутришовный Поверхностный  Герметизация Ш.П. Шпательный Поверхностный  Герметизация Ш.В.П.+К.П. Шпательный Внутришовный Поверхностный+ Кистевой Поверхностный  Герметизация К.П. Кистевой Поверхностный |