Курс лекций. Курс лекций Технологические процессы изготовления деталей самолета из неметаллических материалов (в том числе и композиционных материалов)

Скачать 42.84 Mb. Скачать 42.84 Mb.

|

|

5 Пенопласты В качестве легких заполнителей слоистых и армированных конструкций, в качестве материалов конструкционного, теплозвукоизоляционного, радиотехнического и электроизоляционного назначения применяется другой вид пластмасс – пенопласты. Пенопласты (или газонаполненные пластмассы) – это легкие полимерные материалы с плотностью от 15-20 до 300-500 кг/м3, получаемые из различных полимеров и синтетических смол вспениванием. Структура этих материалов может быть пенистой (замкнуто-ячеистые) или пористой (с сообщающимися ячейками – порами). Замкнуто-ячеистые-жесткие (1) Открыто-пористые губчатые –эластичные (2)     Плиточные на основе полиме-ров полистиро-ла, поливинил-хлорида от –60 до +70ºС ПС-1; ПС-4; ПХВ (3) Жесткий самозатухающий от –60 до +60ºС ППУ-3Н ППУ-3С (5) На основе феноло-форма-льдегидных смол с каучуком пено-полиимиды ФФ; ФК-20; ФК-40; А-20 до 200-250ºС (4) Эластичный трудносгорае-мый от –20 до +100ºС ППУ-ЭТ ППУ-ЭО (6) 1 Замкнуто-ячеистое строение имеют жесткие пенопласты. 2 Открыто-пористые, губчатое-эластичные. 3 Наиболее высокую прочность имеют плиточные пенопласты, получаемые методом прессования из композиций на основе термопластичных полимеров-полистирола и поливинилхлорида (ПС-1; ПС-4; ПХВ). Максимальная температура этих марок не превышает 60-70ºС. 4 При более высоких температурах используются вспениваемые непосредственно в замкнутых объемах конструкций пенополи уретаны и пенопласты на основе феноло-формальдегидных смол и их сочетаний каучуком, а также пеноэпоксиды пенополиамиды (ФФ; ФК-20; А-20; ФК-40) работающие до +150ºС; а ФК-20; А-20 до 200-250ºС; заливочный ПУ-101Т до +200ºС. Пенопласты в основном являются сгорающими материалами, однако последние время разработан ряд пенопластов, которые относятся к самозатухающим и трудно сгораемым материала (пенопласт жесткий). 5 Самозатухающий ППУ-3Н и ППУ-3С. 6 Пенополиуретан эластичный трудносгораемый ППУ-ЭТ (пенопласт жесткий ППИ-1) Изделия из плиточного пенопласта изготавливаются механообработкой на деревообрабатывающем оборудовании или фрезерных станках специальными фрезами. Эластичный пенополиуретан раскраивается ножами и ленточным полотном без зубьев. Полуфабрикат вальцованный и шприцованный ФК-20 и ФК-40 вспенивается непосредственно в конструкции в специальных приспособлениях изготовленных по форме изделия, так как при вспенивании развивается большое давление. Пример таких конструкций – подфюзеляжный гребень и законцовка киля самолета МиГ-21, несущие в себе вклеенные поверхности антенны связи. Конструкции многих подвесных баков и топливных баков заполняются пенополиуретаном ППУ-ЭО-100 (показать чертеж бака и каталог). 6 Теплозвукоизоляционные материалы, декоративно-отделочные материалы. Теплозвукоизоляционные и декоративно-отделочные материалы широко применяемые во многих областях авиационной техники, отличаются большим разнообразием ассортимента. В качестве теплоизоляционных материалов наряду с рыхловолокнистыми (d = 8-25 кг/м3); используются стеганые (d = 40-105 кг/м3); плетеные (шнуры), формованные (d=150-500 кг/м3) и тканные (кремнеземные и асбестовые) материалы, изготавливаемые из органических и неорганических волокон на основе различных связующих. Рыхловолокнистые материалы, работающие в интервале t от +120ºС до 700ºС, используются для теплоизоляции обшивок кабин. Стеганые материалы, выдерживающие кратковременно температуры до +1200ºС кроме изоляции обшивок кабин используются для изоляции трубопроводов. Плетеные шнуры (450-650ºС) используются для изготовления оплетки трубопровода. Формовые материалы (300-1300ºС) теплоизолируют как внутренние, так и внешние поверхности изделий, используются для изоляции трубопровода. Тканные материалы (400-1200ºС) используются для облицовки теплоизоляционных материалов. Для изготовления теплоизоляции используют следующие материалы:

Детали теплоизоляции в зависимости от назначения бывают следующих видов:

Технология теплоизоляции:

Теплоизоляция выполняется на демонтированных отработанных элементах трубопровода ручной обмоткой матами, сшиванием, а затем обмоткой стеклолентой или другими облицовочными материалами и прошивается нитками (показать фото, ткани). Декоративно-отделочные ткани используются для оклейки панелей интерьера салона или кабины самолетов, изготовление чехлов для сидений и заголовников, различных шторок салона. Основное требование к этим материалам это не горючесть и слабое дымовыделение при нахождении в области пламени. Поэтому вся отделка салона проходит испытание на горючесть и дымовыделение. На основании этих данных выполняется расчет дымовыделения для конкретного объема салона или кабины самолета и сравнивается с допустимыми нормативами, установленными авиационными правилами. 7 Резиновые уплотнительные материалы. Нет ни одной отрасли промышленности где не применялись бы резины. Эластичность, электроизоляционные свойства, водо-, тепло-, газо-, топливоустойчивость, стойкость к химическим веществам делают возможность применять резину во многих конструкциях и агрегатах. Основное исходное сырье для резин – каучук. Каучуком определяются общие свойства резин. Резиновые изделия не могут быть изготовлены из чистого каучука. Поэтому в рецептуру резиновых смесей добавляются компоненты (ингредиенты), придающие ей необходимые свойства. Входящие в состав резиновой смеси ингредиенты делятся на следующие группы:

Смешивая все эти вещества в определенном составе и количестве получают сырые резиновые смеси нужной марки, из которых путем соответствующей обработки (каландрование, вальцевание, шприцевание, формование) и последующей вулканизации получают листовые резины (сырые – невулканизированные и вулканизированные), плиты, резиновые профили и всевозможные детали и изделия – РТИ. Довести классификацию резин по схеме. Классификация резин.

Для деталей, работающих в среде воздуха при t до +150ºС 3311; Н068-1; ВР-4 Для деталей, работающих в среде воздуха при t до +250ºС ИРП-1266 -1267 -1338 -1354 -1285 Для деталей, работающих в сре-де масел, топлив, гидрожидкостей при t до +150ºС В-14; В-14-1; 3825 ИРП-1353 -1234 -1078 -1078А -1225 -1225А Для деталей, работающих в сре-де масел, топлив, гидрожидкостей при t до +250ºС 51-1434; ВР-7; ВР-10; ИРП-1287; ИРП-1316 Для деталей, работающих в среде жидко-стей при t до +150ºС ИРП-1375; -1377 Для амортиза-торов: 2959; 1847; 56 от –50 до +80ºС Для мягких топливных баков до +100ºС: 181; 3826; 203А; 203Б; тк. АХКР; 300 Для диаграм гидроаккум. От –60 до +100ºС В14Д ИРП-1376 до +150ºС Губчатые уплотнители термостойки резины ВРП-1 –60-+250ºС ВРП-2 –60-+300ºС

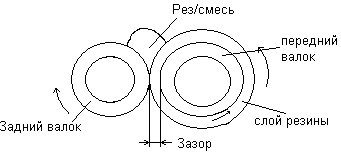

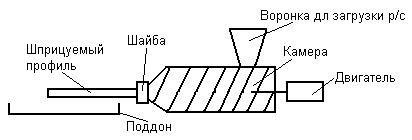

На основе натурального каучука: 56; 2959; 1847. (1) На основе нитрильного синтетическ. каучука: В-14 В-14-1 ИРП-1078 ИРП-1078А ИРП-1353; 3826; ИРП-1536; НО-68-1 (2) На основе силоксанового синтетического каучука: ИРП-1266; ИРП-1338; ИРП-1267; ИРП-1354 (3) На основе фторкаучука: 51-1434; ИРП-1287; ИРП-1287М (4) На основе этиленпропиленового каучука: ИРП-1375; ИРП-1376; ИРП-1377 (5) На основе уретановых каучуков: СКУ-8; СКУ-8Т; СКУПФ (6) 1 На основе натурального каучука: Р 56, 2959, 1847 работающие в среде воды, воздуха в интервале температур от –50ºС до +80ºС. Детали из них хорошо работают при многократных и статистических деформациях (амортизаторы). Удлинение этих резин достигает 700%. В настоящие время доля натуральных каучуков резко уменьшилась. Все натуральные каучуки мы получаем по экспорту из стран производителей 3 группы, т.е. самого низкого качества с большими количествами различных включений. До 1 группы стран на мировом рынке нам доступ закрыт. 2 На основе нитрильного синтетического каучука. Р В-14; В-14-1 - работающие в среде воздуха и масла АМГ-10 при t до 100ºС в подвижных и неподвижных соединениях при статистической деформации; Р ИРП-1078; ИРП-1078А. Первая работает в среде воздуха, топлива, масла АМГ-10 до +150ºС; вторая в среде трансформаторного масла, топлива до +150ºС в подвижных и неподвижных соединениях при статической деформации; Р ИРП-1353 – масло АМГ-10; гидрожидкость 7-50-СЗ до +150ºС в подвижных и неподвижных соединениях при статической деформации; Р 3826 – воздух, топливо, бензин, слабые растворы кислот и щелочей от -30ºС до +100ºС. Формовые детали работающие при статистической деформации; Р ИРП-1536 – воздух – масло АМГ-10; азот – масло АМГ-10; азот – жидкость 7-50С-3 от -50ºС до +150ºС. Диафрагмы гидро – аккумуляторов, работающие с одной стороны в воздухе или азоте с другой в среде жидкости или масла; Р НО-68-1 – воздух, масло МК-8; МС-20; бензин; смазка ЦИАТИМ-221; топливо ТС-1, слабые растворы кислот и щелочей до +100ºС. Формовые детали ограниченно подвижных и неподвижных соединений. 3 На основе силоксанового синтетического каучука. Р ИРП-1266; ИРП-1338; ИРП-1267; ИРП-1354 – воздух с повышенным содержанием озона, электрическое поле до t +250ºС так как в них нет сажи. Резины обладают малой прочностью до 50-65 кг/см2. Формовые, шприцованные детали, работающие при деформации до 20% в неподвижных соединениях или в ненапряженном состоянии. 4 На основе фторкаучука. Р 51-1434 – воздух с повышенным содержанием озона, воздух с парами топлива и масел, АМГ-10 до +200ºС. Для деталей, работающих в неподвижных и малоподвижных соединениях. Р ИРП-1287; ИРП-1287М – воздух, азот с парами топлив, топливо, масло АМГ-10 до 250ºС. Уплотнительные резиновые и резинометаллические детали неподвижных и ограничено подвижных соединений. 5 На основе этилпропиленового каучука. Р ИРП-1375; ИРП-1376; ИРП-1377 – воздух с повышенным содержанием озона; масла: Б-3В; 36/1КУ-А; полиметилоксановые жидкости типа ПМС-10; смазка НИАТИМ-221 насыщенный пар: вода, слабые растворы кислот и щелочей до +150ºС; спирт этиловый. ИРП-1375 – вакуум наружный 133*10-9 Па до +100ºС – уплотнительные детали неподвижных и ограничено подвижных соединений. ИРП-1376 – диафрагмы гидроаккумуляторов и другие формовые детали. ИРП-1377 – уплотнители вращающихся валов и другие уплотнительные детали. 6 На основе уретановых каучуков. Р СКУ-8; СКУ-8Т; СКУПФ – обладают исключительной износостойкостью, высокими физико-механическими показателями, масло и азоностойкостью, а также вибро и радиационноустойчивостью. Температура стеклования уретановых каучуков на основе сложных полиэфиров составляет 30-35ºС, на основе простых 50-60ºС. Указанные каучуки подвергаются вальцеванию, а марок СКУ-6; СКУ-7; СКУ-7-85; СКУ-7-100; СКУ-ПФЛ литью. Относительное удлинение 450-570%; твердость по Шору 70-95. СКУ-8 для прокладок, обжимных колец, направляющих роликов, деталей автомобилей. СКУ-8Т для клеев, манжет двигателей. СКУПФ – применяются для морозостойких РТИ, мембран трансформаторов, плоских ремней, манжет, изготовление срывников на пневмооболочках скоростных судов на воздушной подушке, для изготовления диафрагм контейнеров прессов при формовании металлических обшивок, деталей под давлением. Основные технологические процессы резинового производства. Основным материалом, используемым в производстве резиновых изделий являются каучуки, которые поступают на завод в виде резиновых смесей (каландрованные листы, толщиной 0,5-0,8 мм намотанные на ролики через прокладочное полотно и упакованные в подвешенном состоянии в транспортной таре; вальцованные листы толщиной от 3 до 30 мм, проложенные полиэтиленовой пленкой и вложенные полиэтиленовый мешок; в виде ориентированных пластин поставляются резиноподобные материалы марок ФКС-1; ФКС-2 и резина ИРП-1285. Большинство резиновых смесей поставляется в виде бесформенных кусков без определенных размеров, упакованными в полиэтиленовые мешки. Вулканизированные резины поступают в виде пластин, листов, рулонов весом не более 50 кг. На переработку все сырые резиновые смеси поступают после проведения входного контроля в лаборатории 03Л на соответствие требованиям ТУ (обычно предел прочности при растяжении, остаточное удлинение, твердость и набухание испытанные на образцах, с вулканизованным в прессформах по режимам ТУ). Материал используется в пределах гарантийного срока хранения (от 2-х до 6-ти месяцев в зависимости от марки резины) с последующим переиспытанием и сроком использования – 1 месяц. Резиновые смеси должны храниться в помещении с затемненным освещением и относительной влажности не выше 85% при t –5ºС до +15ºС, размещенными на стеллажах или металлических поддонах на расстоянии не менее 1 метра от отопительных приборов. Резиновые смеси при хранении должны быть защищены от попадания на них масел, бензина, керосина и других разрушающих резину веществ, а также от действия кислот, щелочей и газов, вредно влияющих на резиновые смеси. Основные технологические процессы резинового производства включают в себя (нарисовать на доске схему) Основные технологические процессы изготовления резинотехнических изделий (РТИ). Пластикация, вальцевание резиновых смесей (1) Шприцевание, продавливание заготовок тре-буемого профиля через шайбу или фильеру (2) Вулканизация. Вул-ция загото-вок р/с при давле-нии в среде насы-щенного пара (3) Прессование. Прессовая вулканизация в прессформе. (4)    Прямое прессование Литьевое прессование Прессование с последующим термостатированием в термошкафах: ИРП-1265; ИРП-1266; ИРП-1267;ИРП-1338; ИРП-1354; 14р2; 14р6; 51-1434 Зачистка (5) облоя: –ручная -механизиро-ванная на оправках -криогенная холодом на спец. установ. Выклейка РТИ путем послойно-го наложения слоев материала с применением сы-рой резины, сы-рых тканей и клеев с вулкани-зацией горячим способом (6) Выклейка РТИ из вулканизирован-ных резин и тканей с приме-нением клеев холодного отверждения и герметиков (7) Вырубка из вулка-низированных резин листовых деталей при помощи просечек на вырубных прессах и раскрой на ленточной и бумагорезательной машинах (8) 1 Пластикация резиновых смесей. Для придания резиновой смеси необходимой пластичности их подвергают механическому перемешиванию на вальц-машинах. При этом смесь подвергается многократноповторяющимся деформациям сжатия, растяжения, сдвига, кручения. В результате трения р/с нагревается до высокой t. Для поддержания определенной температуры валков, определенной для каждой марки р/с (от 30 до 70ºС) при установленном зазоре (3-4 мм), используется охлаждение водой. Что представляет собой вальц-машина? Рабочей частью вальцев являются два горизонтальных валка, вращающихся в противоположных направлениях с различной частотой.  Загруженный сверху на вращающиеся валки р/с захватывается ими и протягивается через зазор. Р/с постепенно размягчается и начинает обволакивать передний валок. Для получения листа с одинаковой пластичностью лист подрезают с переднего валка и снова заправляют в зазор. В результате получают листы определенной толщины. Срезанные, провальцованные по толщине, листы выдерживают на стеллажах (воздушное охлаждение). Для предохранения листов от слипания их пропудривают тальком и прокладывают тканью или пленкой. Полученные листы используют для изготовления формовых или шприцованных изделий. 2 Шприцевание резиновых смесей. Шприцевание – это процесс получения заготовок заданного профиля (трубки, шнуры) путем продавливания р/с через профилирующее отверстие соответствующей формы и размером под большим давлением. Шприцевание проводят на шприц-машинах, имеющих горизонтальную цилиндрическую камеру, внутри которой находиться вращающийся червяк, обеспечивающий непрерывную подачу р/с вдоль камеры к выпускному отверстию. Цилиндрическая камера заканчивается головкой в которой закрепляется шайба или фильер.  Шайбы используются для изготовления заготовок сплошного сечения. Фильера – для изготовления заготовок с внутренней полостью (типа трубки). При выходе из шайбы или фильера материал расширяется (от 15 до 25%), что учитывается при проектировании инструмента. Выдавленное изделие пропудривается снаружи и укладывается на поддоны с разрезкой по длине поддона для последующей вулканизации. В шпиц-машину загружается р/с прошедшая вальцевание в виде полос, нарезанных из листов. 3 Вулканизация резиновых смесей в вулканизационных котлах (автоклавах). Существуют различные способы вулканизации в котлах: А) способ открытой вулканизации изделий. Когда плоские резиновые детали укладываются на стол тележки котла, загружаются в котел и вулканизуются под давлением острым насыщенным паром по режимам, определенным для данной марки р/с. Б) вулканизация под бинтом. Детали, набранные с помощью клея из нескольких слоев резиновой смеси на оправке – викелюются обматываются бинтом или тканью, загружаются на тележку автоклава и вулканизируются по режиму для данной марки резины и клея. В) вулканизация в тальке. Для исключения прилипания сырых резиновых смесей к столу тележки, они тальнируются и вулканизируются по режиму для данной резины. Г) вулканизация на формах. На формах вулканизируются сложные по конфигурации и форме изделия, набранные из нескольких слоев резины, ткани (сырых) имеющие вклеенную арматуру, штуцера (мягкие баки самолета МиГ-21 на разборных формах). Вулканизацию резиновых изделий в горизонтальных котлах проводят при давлении выше атмосферного в среде насыщенного пара, перегретого пара при t = +143ºС. Перед вулканизацией из котла удаляется воздух. Для этого одновременно с подачей пара производится продувка. Это необходимо так как при наличии воздуха температура пара в нем не будет соответствовать давлению пара. Цикл вулканизации в котле включает в себя:

Эксплуатация вулканизационного котла должна осуществляться в строгом соответствии с “Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением” аттестованным персоналом (включая рабочего, мастера, начальника цеха, механика) с применением системы “Ключ-марка”. 4 Прессование. В качестве основного метода изготовления РТИ для авиационной техники рекомендуется прессовая вулканизация в прессформах. Для прессовой вулканизации применяются гидравлические пресса усилием 63-250 тонн, оборудованные нагревательными плитами для съемных прессформ. Пресса могут быть однополочными, либо многополочными (5 нагревательных плит – одна плита верхняя, одна нижняя и три промежуточных образуя 4 полки). Стационарные прессформы с самостоятельным обогревом, вмонтированном в элементы прессформы, устанавливаются на пресс через асбестовые прокладки и крепятся к столу пресса используя Т-образные пазы. Схема обогрева выполняется на 36 V через трансформаторы и включается через систему регулирования температуры с помощью термопар, установленных в каналы п/ф. Пресс по усилию выбирается в зависимости от местности прессформы, площади прессования детали (деталей) и удельного давления прессования, зависящего от марки резиновой смеси. Нагревательные плиты должны быть горизонтальными, рабочие поверхности их должны быть параллельными, плоскими без забоин. Разница t на поверхности плит допускается не более ±5ºС. Автоматическое регулирование t и поддерживание её на заданном уровне обеспечивает температуру в прессформе в пределах ±3ºС. Прессование РТИ выполняется в конкретной прессформе, спроектированной и изготовленной под конкретную деталь, замаркированную шифром самолетной детали и шифром чертежа п/ф с датой изготовления (п/ф на кольцо). Конструкция прессформы должна обеспечивать установку её на пресс, быструю и удобную сборку, разборку, закладку заготовок (навески сырой резины), выход воздуха и избытка р/с при запрессовки, выемку готовой детали без повреждения, очистку гнезда и поверхностей разъема от облоя и остатков резины. Прессформы должны иметь каналы для установки контрольного термометра (термопары) либо обеспечить установку термопары через литниковые каналы. Для каждой прессформы отрабатывается режим вулканизации на контрольном прессе, который заносится в спецификацию технологического процесса. В данном случае t измеряется непосредственно в рабочей зоне п/ф, устанавливается время подъема температуры, температуру нагревательных плит. Устанавливается усилие прессования. Качество вулканизации оценивается по твердости самой детали или образца-спутника и набуханию в среде в зависимости от марки р/с. Температура вулканизации выбирается по ТУ для конкретной марки резиновой смеси. Время вулканизации устанавливается на основании ТУ и габаритов детали (её толщины, габаритов, армирования металлом). Давление на р/с рассчитывается в зависимости от площади детали и удельного давления 15-30 кгс/см2 для мягких р/с; 30-200 кгс/см2 для жестких р/с. Гидравлическое давление в цилиндре пресса Р в кгс/см2 рассчитывают по формуле: где Р – удельное давление на р/с в кгс/см2; S1 – рабочая площадь п/ф или прессформ в см2; d – диаметр плунжера пресса, см; n – 3,14 Время вулканизации складывается из времени разогрева п/ф после перезарядки р/с и времени выдержки при t вулканизации данной резины (устанавливается опытным путем по 3 м и более запрессовкам). При вулканизации массивных деталей поправку на продолжительность разогрева резины определять в зависимости от толщины детали: если толщина детали более 6 мм, то на каждые последующие полные или неполные 2 мм прибавлять 3% времени вулканизации стандартных образцов. Разрешается устанавливать несколько прессформ прямого прессования одинаковой высоты в рабочей зоне плиты при условии, что режим вулканизации деталей одинаков и обеспечивается расчетное давление. Технология прямого прессования.

Показать фото муфт. Технология литьевого прессования. Вулканизация в п/ф с литьевой (давильной) камерой применяется при изготовлении деталей сложной конфигурации и деталей из резиновых смесей, имеющих большую твердость (черт. п/ф на диафрагму). При формовании этим методом резиновую смесь выдавливают пуансоном через отверстие (литник) в примкнутую к нему камеру, чем обеспечивается плотное заполнение гнезда и улучшает качество детали. Литьевая камера может быть выполнена отдельно или в верхней части п/ф. Необходимое давление при литье находиться в пределах 300-900 кгс/см2. Р/с закладывается вальцованной резиной в виде рулонов, стопок из заготовок, вырезанных из листа вальцованной смеси: шприцованными жгутами. Размеры заготовок должны соответствовать размерам литьевой камеры. Нагреть прессформу с литьевой камерой между плитами пресса до t вулканизации. Снять п/ф с пресса. Вынуть плунжер из литьевой камеры. Заложить в камеру р/с. Закрыть камеру плунжером. Установить камеру на п/ф, обеспечить совмещение литников камеры и п/ф. Установить п/ф на плиту пресса. Закрыть пресс и выдержать 1-2 минуты. Дать давление до начала выхода р/с из контрольного отверстия п/ф. Открыть пресс, снять камеру, закрыть пресс и вулканизировать деталь под давлением по режиму вулканизации. Прессование с последующим термостатированием. Термостатирование – это вторая операция после прессования резиновых деталей из резиновых смесей на основе силиконовых, фтор силиконовых и фторкаучуков, для которых эта операция предусмотрена требованиями технических условий. Термостатированию подвергаются резины марок: ИРП-1265; ИРП-1266; ИРП-1267; ИРП-1338; ИРП-1354; 14р2; 14р6; 51-1434. Термостатирование проводиться в термошкафах или специальных камерах по режимам, указанным в ТУ. В термостатах должен быть обеспечен не менее, чем трехкратный обмен воздуха в час при сохранение заданной температуры. Время термостатирования деталей типа защитных электроизоляционных – 6 часов, уплотнительных деталей, работающих в условиях постоянного сжатия – 24 часа при t = 200±5ºС. Подъем температуры производить постепенно в течение 3-х часов ± 15 минут. Термостатирование производить после зачистки облоя. Запрещается прерывать процесс термостатирования. По окончанию процесса приоткрыть дверцы термошкафа. Выгрузить детали после их охлаждения до 70-80ºС. Зачистка облоя. При изготовлении резиновых деталей в прессформах в местах стыка элементов оснастки образуется облой, выдавленный в облойные канавки. Зачистку облоя на РТИ производить не ранее, чем через 6 часов после вулканизации. Облой удаляется ручным способом с помощью механической зачистки или криогенным методом. Удаление облоя, заусенцев и литников выполняют ножницами или ножом вручную. Механическая зачистка производится на специальных зачистных станках. Запрещается обработка и доводка поверхностей деталей путем шлифовки наждачным камнем или полотном. Отсутствие глянца допускается только в местах снятия облоя (по месту разъема п/ф). При зачистке не допускается повреждения поверхности деталей, наличие выровов по линии разъема, нарушение формы деталей. После зачистки удалить пыль с деталей методом обдувки сжатым воздухом. Удаление облоя криогенным методом на установки НВУО-6м1 производится с мелкопрофильных деталей размером до 20 мм и толщиной облоя 0,16 металлическими ферромагнитными стержнями во вращающемся магнитном поле в среде жидкого азота при t от -70ºС до -180ºС. Удаление облоя криогенным методом на деталях размером до 80 мм производиться на установке УЗРТ-901. Технология зачистки холодом.

Выклейка РТИ из сырой резины и сырой (невулканизированной) ткани. По данной технологии изготавливаются сложные РТИ типа оболочек, чехлов обычно замкнутого типа на специальных формах или болванках, повторяющих контур деталей и изготовленных с учетом усадки. К таким изделиям относятся мягкие баки фюзеляжные самолета МиГ-21, изготовление которых выполнялось нашим производством до 1974 года. Затем это производство было передано на специализированное предприятие РТИ г. Барнаул (показать черт. мягкого бака и черт. разборной формы). Важной операцией данного процесса является оценка качества сырой каландрованной резины марки 3826 толщиной 0,6±0,1 мм; 0,8±0,1 мм, марки 203Б толщиной 0,5±0,1 мм, материи марки АХКР, прорезиненной с 2-х сторон конструкции А и В. Резины применяются для внутреннего слоя, ткань для внешнего слоя и отделочных ленточек. На этих материалах выявляются проколы, отверстия с помощью рефлектора в темном или затемненном помещении. Резина помещается на освещенную поверхность стола и осматривается, отмечая мелом замеченные сквозные дефекты. Если таких дефектов до 10 шт на рулон – резина допускается на изготовление баков с постановкой латок Ø50-60мм. Резина, имеющая дефекты на 25% рулона бракуется. Ткань АХКР проверяется внешним осмотром. Раскрой резины и ткани ведется по шаблонам, снятым с р/ф с учетом 15-20% на усадку (для резины). Стыковка заготовок производится с нахлестом 25-30 мм на столах или п/ф. Раскроенная резина выдерживается на стеллажах не менее 24 часов, ткань АХКР не менее 8 часов. Выклейка баков ведется на полых дюралевых формах, состоящих из определенных секций свободно вынимающихся из готового бака через люковое отверстие или технологический разрез. Секции пронумерованы в порядке разработки и соединены между собой откидными барашковыми соединениями. Перед выклейкой бака р/ф зашлифовать шкуркой зернистостью 5-12 на полотне, промыть бензином и выдержать 10-15 минут. Все зазоры заклеить ленточками шириной 15-20 мм из ткани АХКР – односторонней на клее ВИ-4-18Б. Выклейка бака начинается с установки на р/ф арматуры и элементов крепления. Элементы арматуры изготавливаются заранее методом прессования в п/ф с частичной вулканизацией. На арматуру наклеиваются усиливающие шайбы из резины 3826л0,8, кромки которых срезать на “ус”. Шайбы арматуры и места их установки промазываются клеем ВИ4-18Б или КР-16-18 и после просушки накладываются на форму и прикатываются роликом. Примерить резину внутреннего слоя по разборной форме, отметить места расположения арматуры, элементов крепления и вырезать отверстия под них. Установить “латки” на дефектные места. Нанести два слоя клея на арматуру, элементы крепления и на поверхность п/ф один слой. Наложить резину на р/ф и тщательно прикатать с заделкой швов, складок, заделкой патрубков арматуры. Осмотреть внутренний слой, устранив дефекты и дать выдержку керослою от 8 до 80 часов. При наложении внешнего слоя не допускается совпадение нахлестных швов внешнего и внутреннего слоев. Ширина насхлестных швов 25-30 мм. На внешнем слое аналогично вырезаются места под арматуру, промывается бензином внешний и внутренний слой бака, сушатся и промазываются по два раза клеем. Внешний слой накладывается небольшими участками постепенно прижимая заготовку рукой и прикатывая резиновым роликом. Наложить усиливающие накладки, отделочные шайбы согласно чертежу. Выдержать бак до вулканизации не менее 6 часов и не более 3 суток. Выполнить вулканизацию бака, установленного на вулканизационную тележку, покрытую губчатой резиной по режиму:

Удаление из бака разборной формы. Разборку и удаление секций р/ф производить через люковое отверстие или через технологический разрез, выполненный на месте выемки 1-ой секции. Через технологический разрез или люк продуть внутреннюю полость формы сжатым воздухом в течение 30 минут. Открыть замки первой секции и осторожно вынуть её. Развернуть барашковые соединения для очередной секции и осторожно, отделяя секцию формы от внутреннего слоя вынуть её через люк или технологический разрез. Тщательно осмотреть внутреннюю и наружную поверхность бака. Протереть внутреннюю поверхность салфеткой, смоченной теплой водой и снять остатки клея (в виде бахромы и нитей). Доработать бак, имеющий технологический разрез, горячим или холодным способом. При горячем способе вулканизировать в котле или на прессе местной вулканизации по сокращенному режиму (2,8-35 атм; 143±2ºС; 30 минут). В процессе доработки устраняются выявленные дефекты и повреждения стенок бака. Испытание бака на герметичность производить воздухом и топливом. Воздухом баки испытывать в металлических решетчатых, разъемных корзинах на герметичность арматуры и стенки бака погружением в ванну с водой и подачей давления 0,35 кг/см2. По отсутствию пузырьков воздуха, выходящих из стенки бака или арматуры, судят о герметичности бака. При обнаружение течи бак дорабатывается. Испытание топливом выполняется в тех же корзинах для определения герметичности стенки и набухания внутреннего слоя баков (топливостойкость). Бак заполняется на 95% топливом и давлением 0,2 кг/см2 (3 часа), затем 0,3-0,4 кг/см2 (3 часа) проверяется герметичность. Набухание оценивается как привес баков от воздействия топлива и не должен превышать 2%. Для защиты баков от свето-озонового старения, баки промазываются клеем ВКР-8 на подслое ВКР-7. Готовый бак консервируется закрытием плит, фланцев технологическим заглушками. Мягкие штуцера закрываются полиэтиленовой пленкой с обвязкой нитками. На элементы крепления одеваются резиновые трубки. Наружная поверхность бака покрывается тальком. Бак в сложенном состоянии упаковывается в мешок из ткани и пломбируется. Срок хранения баков – 6 месяцев. Выклейка РТИ из вулканизированных резин и тканей без вулканизации. В данной технологии применяются вулканизированные резины в виде листов, отформованные детали, требующие армирования наружной поверхности тканями (капроновым полотном, АХКР, лентой ЛТФ и другими) на клеях холодного отверждения или герметиках. Показательным примером применения такой технологии является изготовление диафрагмы топливного аккумулятора практически для всех типов самолетов. Диафрагма топливного аккумулятора работает в баке-аккумуляторе, разделяя среды топлива и воздуха и обеспечивающие за счет подачи давления воздуха в воздушную полость равномерную подачу топлива в двигатели самолета. Диафрагма состоит из двух оболочек, из термостабилизированного капрона арт. 5388-82 пропитанных клеем ВКР-12. На металлическую болванку, изготовленную по внутреннему контуру диафрагмы, обработанную разделительной смазкой К21 в два слоя и термообработкой при t = 200ºС – 2 часа. Накладывается обезжиренное капроновое полотно так, чтобы нити утка расположились к продольной оси болванки под углом 45º. Ткань натягивается и закрепляется у основания при помощи резинового шланга, работающего от сети сжатого воздуха с давлением 0,5 МПа (5 кгс/см2). Ткань подтягивается с целью исключения морщин и складок. После обезжиривания этилацетатом и выдержки 15-20 минут на нее наносится один слой клея КР-5-18 (адгезиз) с сушкой 15-20 минут. Затем наносится последовательно с сушкой каждого слоя 20-30 минут 5-6 слоев клея ВКР-12. Выдержка 24 часа. Снятие диаграммы с болванки. Выворачивание и наложение на болванку выдернутой стороной. Далее аналогично обрабатывается и промазывается вторая сторона. Выдержка на воздухе 5-7 суток из них 24 часа на болванке и 4-6 суток на технологической болванке в свободном состоянии. Прогрев диафрагмы при t = 70±5ºС – 2 часа. Провести испытание на топливостойкость керосином без давления в течение 24 часов в спецприспособлении. Утечки не допускаются. Определяются по стороне промазанной мелом. Годные диафрагмы (2шт) склеиваются между собой 2-мя слоями клея ВКВ-61 одетыми на болванку. Склеивание выполняется по кромке диафрагм на ширине 25-30 мм. Другая самолетная деталь – кольцо ВВР, которое в своей конструкции имеет основание в виде металлического кольца, резинового профиля, подошвой закрепленного к кольцу и оклеенного лентой ЛТФ на герметике ВИКСИНТ-У-2-28 (+ чехол. показать схему). Вырубка листовых деталей (заготовок). Вырубка заготовок производится на вырубных прессах (гидравлических, механических, пневматических) мощностью от 5 до 25 тонн с помощью просечек, вырубных штампов. Для прокладки-подложки на нижнюю плиту использовать фанеру, винипластовые, эбонитовые, полихлорвиниловые плиты, мягкий дюраль. Пресс настраивается по высоте так, чтобы просечка врезалась в прокладку-подложку на минимальную глубину. Прокладка-подложка не должна выкрашиваться в процессе работы. Просечки хранить в условиях, исключающих возможность появления на них забоин. Вырубкой изготавливаются как детали из вулканизированных резин и тканей, так и заготовки из сырых листовых резин для использования при прессовании в п/ф и выклейке. Крупногабаритные детали с фигурным контуром раскраиваются на раскройной машине РЛ-4 ленточной пилой по разметке, выполненной по шаблонам. Прямолинейные детали и заготовки постоянной ширины вырубаются пакетом на бумагорезательной машине MS-115, оборудованной программной приставкой установки ширины реза. Клеи резиновые. Для склеивания не вулканизированных и вулканизированных резин между собой, с резино-тканиевыми материалами, металлами, неметаллическими материалами разработана целая гамма марок клеев. Резиновые клеи представляют собой вязкие растворы, полученные растворением в органических растворителях клеевых смесей на основе натурального и синтетических каучуков с соответствующими добавками. Клеи поставляются в жидком или сухом виде. Некоторые клеи поставляются отдельными компонентами, которые смешиваются перед употреблением. По назначению клеи, используемые в нашем производстве, следует разделить на следующие группы (схема): Классификация резиновых клеев по назначению. Для склеивания не вулканизированных резин и резино-тканиевых материалов с последующей вулканизацией Кр6-18; 4НБув; 4508; смесь Кр6-18 с 4НБув Для склеивания вулканизированных резин и резино-тканевых материалов без вулканизации 4НБув; 4508; 88НП Для склеивания не вулканизированных резин с металлами с последующей вулканизацией Кр-5-18; ВКР-15; 51-к-44-1; термопрен, лейконат, смесь Кр-6-18 с 4НБув Для склеивания вулканизированных резин и резино-тканиевых материалов и др. неметаллических материалов без вулканизации Кр5-18; ВКР-7; 88НП; ВКР-8 Для защиты резиновых изделий от светоозонного старения ВКР-8; 23-СА

Клеи выдаются на рабочие места только после проверки их на соответствие ТУ и разведение до рабочей вязкости или концентрации соответствующими растворителями в цеховых лабораториях. Для разведения клеев применяются растворители: этилацетат, нефрас, дихлорэтан. Клеи могут применяться в производстве в течение двух гарантийных сроков хранения. По истечению гарантийного срока хранения перепроверка свойств клеев на соответствие требованиям действующей ТД (ТУ; ОСТ; СТП; ТР) производить ежемесячно или перед каждым применением в течение одного дополнительного гарантийного срока хранения, после чего клеи в производство не допускаются. В процессе хранения клей имеет способность загустевать за счет испарения растворителей. В этом случае клей необходимо развести соответствующим растворителем до требуемой вязкости или концентрации. Одной из важнейших операций в склеивании играет подготовка поверхности склеиваемых материалов ибо она сильно влияет на качество склейки и соответственно на прочность клеевого соединения. Не вулканизированные резины вальцуются или шприцуются под заготовку и хранятся завернутыми в прорезиненные тканевые прокладки или полиэтиленовую пленку не более трех суток. Вулканизированные резины после зачистки шкуркой промываются нефрасом или этилацетатом, просушиваются в течении 10 минут. Аналогично заворачиваются в тканевые прокладки или пленку где хранятся не более 2-х суток. Вулканизированная резина НО-68-1 и прорезиненная ткань НТ-7 под склеивание между собой и с металлами, к стеклопластику ВФТС, тканям клеями 4Нбув; ВКР-17; 88НП; ВКР-16 готовится по более сложной технологии после зачистки, обезжиривания. После обезжиривания и 10-15 минут сушки на поверхность наносится 2 слоя клея КР-6-18 с промежуточной сушкой 10-15 минут при комнатной температуре с закреплением клеевого слоя в термостате при t = 143±2ºС в течение 30 минут. Такая подготовка поверхности обеспечивает пригодность к склеиванию в течение 30 суток. Для склеивания клеем ВКР-16 подготовка резины НО-68-1 проводится нанесением подслоя Кр-6Л в 3 слоя с сушкой в термостате при t = 143±2ºС в течение 30 минут. Подготовка поверхности металлических деталей под склеивание также ведется несколькими способами и зависит от марки металла, полного или частичного обрезинивания. Так для алюминиевых сплавов при полном обрезинивании применяются:

При неполном обрезинивании детали анодируются в серной кислоте с наполнением анодной пленки хромпиком. Детали из углеродистых сталей при полном обрезинивании обрабатываются: 1 – обдувкой кварцевым или электрокорундовым сухим песком или чугунной молотой дробью, гидропескоструйкой, зачисткой шлиф бумагой и химическими способами; 2 – цинкованием с хроматным пассивированием; 3 – химическим декапированием в растворе серной кислоты; 4 – кадмированием с хроматным пассивированием; 5 – кадмированием с оксидным фосфатированием. При неполном обрезинивании применяется только цинкование или кадмирование с хроматным пассивированием, а место обрезинивания одним из способов по первому пункту. Таким образом свои отличия имеет подготовка поверхности для деталей из коррозионной стали магниевых сплавов, титановых сплавов, медных сплавов и меди. Все виды подготовки поверхностей изложены в инструкции ТИ 067-1920-91 по применению резиновых клеев. Промазывание материалов клеями и склеивание проводится при комнатной температуре не ниже +15ºС и относительной влажности воздуха 60-75% в помещениях, оборудованных общей приточно-вытяжной вентиляцией и местными отсосами. На склеиваемые поверхности мягкой волосяной кистью равномерно нанести клей и просушить, точно соблюдая температуру и время открытой выдержки для конкретного клея. После сушки склеиваемые поверхности сложить промазанными сторонами и, не прижимая руками, тщательно прикатать роликом. Места с пузырьками прокалываются иглой у основания и прикатываются роликом. После склеивания изделия выдерживаются не менее 4 часов при комнатной температуре и затем проводится вулканизация изделия по режиму для данного клея, указанному в ТИ 067-1920-91. Многокомпонентные клеи готовятся по рецептуре ТИ 067-1920-91 лабораториями цехов и передаются на рабочие места в готовом виде в таре с бирками, отражающими марку клея, время его приготовления (дата выдачи), вязкость клея, номер партии. |