Курс лекций. Курс лекций Технологические процессы изготовления деталей самолета из неметаллических материалов (в том числе и композиционных материалов)

Скачать 42.84 Mb. Скачать 42.84 Mb.

|

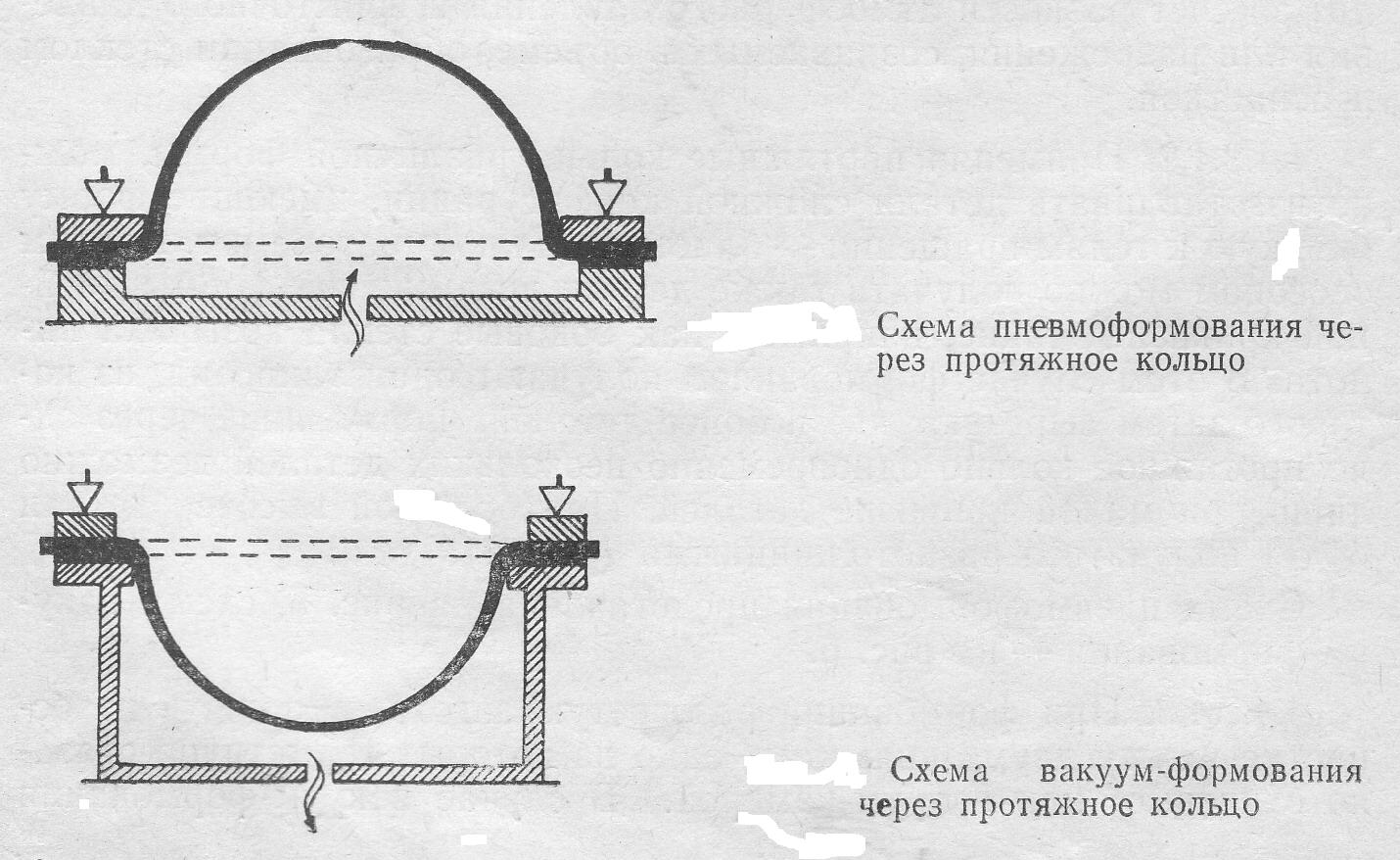

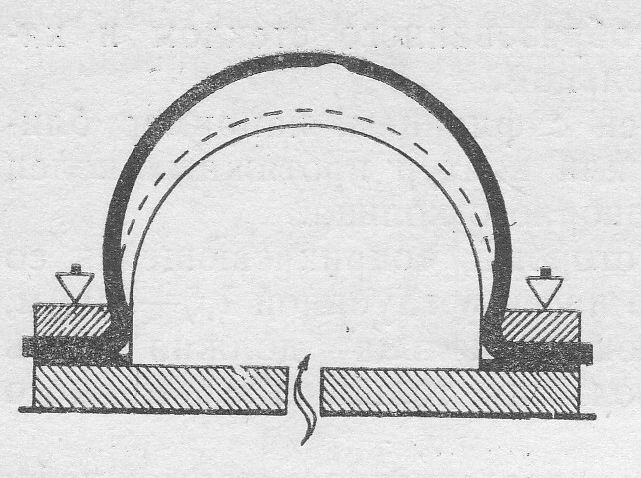

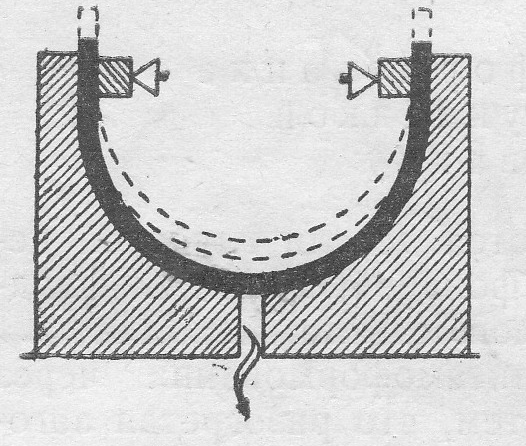

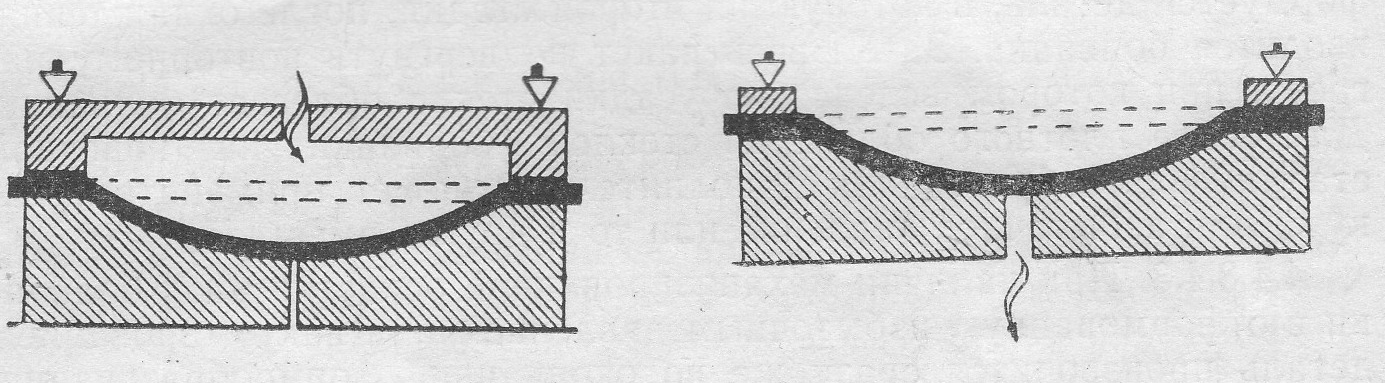

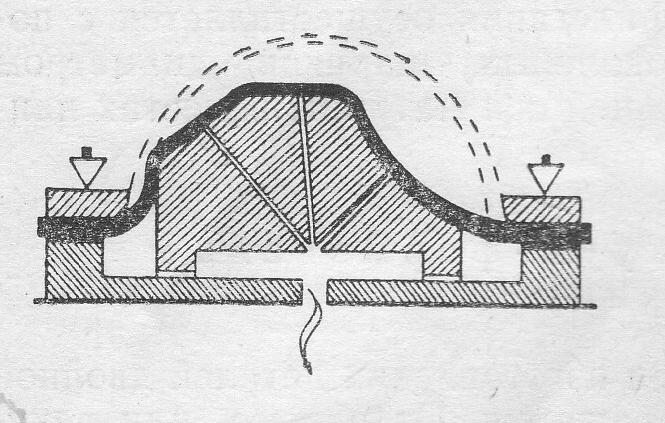

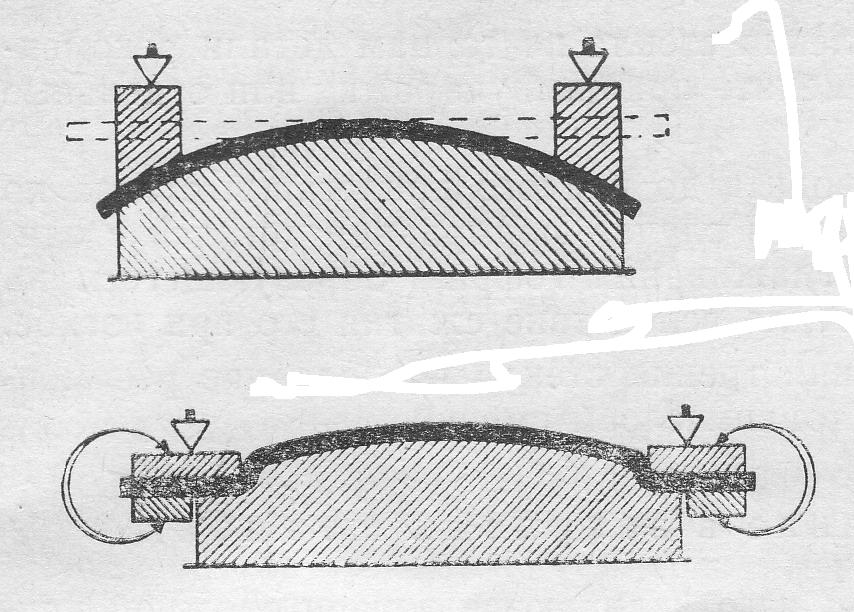

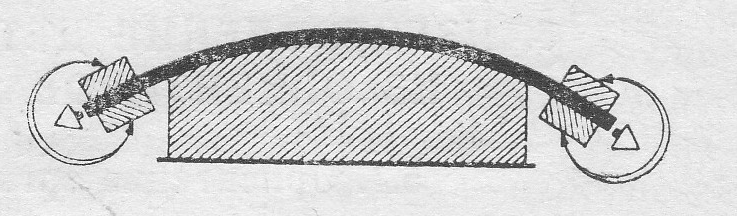

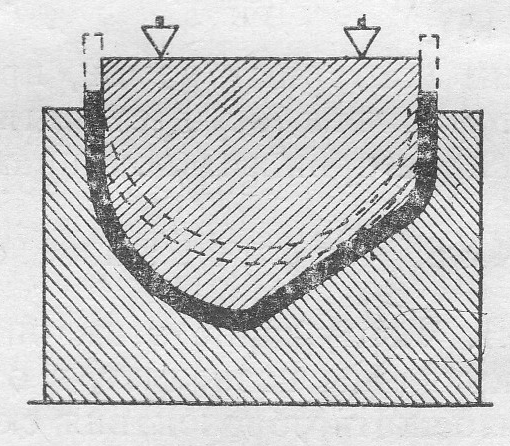

Выкладкой заготовки на контурной рамкеПневмо и вакуум-формо вание через протяжное кольцо       Пневматическое формование с предварительной укладкой загото- вки на болванку Пневматическое формование двухстадийным методом Контактное     Вакуумное формование в матрицу со скольжением Пневмо-вакуум формование в матрицу Пневмо и вакуум формование с посадкой на болванку       Формование на болванках контурной рамкой Формование обтяжкой болванки Формование в закрытых штампах Формование контактным и бесконтактным методами может быть осуществлено различными способами, которые в каждом конкретном случае определяются в зависимости от марки стекла, размеров и конфигурации детали, её назначения и предъявляемых к ней требований. Бесконтактное формование. Бесконтактный метод формования обеспечивает получение деталей с высокими оптическими свойствами, однако ограничивает изготовления деталей строго заданной формы (отклонение ±2,5%). Виды бесконтактного формования: - формование выкладкой разогретой заготовки стекла на контурной рамке, обводы которой соответствуют местам заделки в каркас. Этим способом изготавливаются некрупные детали с незначительной одинарной или двойной кривизны (стекла козырьков пилотских кабин).  - пневмо- и вакуум-формование через протяжное кольцо за счет разности атмосферного давления или разряжения, создаваемых в объеме, образованном стеклом и оснасткой.  Этим способом изготавливаются детали, имеющие форму, близкую к телам вращения (блистера, иллюминаторы). Высота формуемой детали контролируется в одной наиболее высокой точке визуально – по ограничителю или линейки или фотоэлементом. - пневматическое формование с предварительной укладкой заготовки на болванку. Этим способом изготавливаются детали глубокой незамкнутой формы типа стекол сдвижных фонарей, стекол скафандров и других деталей из неориентированного стекла.  Контактное формование. Контактное формование позволяет изготовлять детали с минимальными отклонениями от требуемой формы, однако оптические свойства таких деталей более низкие, чем деталей изготовленных бесконтактным способом. Виды контактного формования: - вакуумное формование в матрицу СО скольжением. Скольжение стекла облегчает формообразование, снижает усилие прижима стекла к поверхности матрицы, что позволяет изготавливать детали с минимальными отпечатками от облицовочного материала. Способ используется при изготовлении крупногабаритных деталей типа стекол ОЧФ глубокой незамкнутой формы, незначительной двойной кривизны с минимальным утонением стекла (показать фото приспособления).  Контроль плотности прилегания осуществляется с помощью электроконтактов или тиоколовых шариков диаметром 2-3 мм, располагаемых по продольной оси матрицы в местах наибольшей вытяжки. По такому способу изготавливались все стекла ОЧФ самолета МиГ-21 до его модернизации в МиГ-21.93. - пневмо- и вакуум-формование в матрицу - способ применяется при изготовлении деталей двойной кривизны, отличающихся от тел вращения. Форма деталей задается матрицей.  - пневмо- и вакуум-формование с посадкой на болванку – этим способом формуются детали замкнутой глубокой формы, существенно отличающиеся от тел вращения.  Процесс формования проводиться в две стадии. Вначале через протяжное кольцо, близкое по форме к наружным обводам болванки в плане избыточным давлением формуется деталь, в которую во второй стадии вводится болванка (после охлаждения). Пакет повторно нагревается и с помощью вакуума стекло облегает болванку. - формование на болванках контурной рамкой – способ применяется при изготовлении деталей с незначительной одинарной или двойной кривизной типа стекол иллюминаторов и пилотских кабин в том числе и со штамповым фланцем.  Прижим контурной рамкой осуществляется в зоне технологического припуска по месту заделки стекла в каркас. - формование обтяжной болванки – формование этим способом деталей глубокой формы двойной кривизны позволяет избежать образования складок по периметру детали и гофров на вогнутой поверхности формуемого стекла.  - формование в закрытых штампах – этим способом изготавливают детали сложной кривизны, с наличием резких граней или имеющие местные резкоочерченные участки. Данный способ не рекомендуется применять при формовании деталей, к оптическим свойствам которых предъявляются повышенные требования.  Формование ориентированного органического стекла. Контактное формование в рамке с укладкой на болванку Пневмо-вакуум формование с зажимом заготовки между опорным и прижимным кольцом Монтаж детали без предварительного формообразования в каркас σ<5 мм; Rизг>100σ Формование на установке ориен-тации. Совмещен-ная технология формования Холодное формование при t ниже t размягчения Двухстадийное формо-вание с предваритель-ным изгибом заготовки при t ниже t размягчения и окончательным пнев-моформованием при t выше t размягчения Усадка ориентированного стекла до исходных размеров при разогреве его выше температуры размягчения вносит ряд особенностей в технологию его формования при этой температуре. Для предотвращения усадки ориентированного стекла при нагреве, заготовка крепиться по периметру в специальные рамки, с которыми и укладывается на оснастку для формования аналогичную для формования неориентированного стекла. Заготовка может быть зажата между опорным и прижимным кольцом непосредственно на оснастке, вместе с которой разогревается в термошкафу. В этом случае прижимы должны быть рассчитаны на усилие, которое создается в листе для принятия первоначального состояния до ориентации. Заготовка стекла должна выступать за наружный контур рамок на 10-20 мм, с тем чтобы при нагреве образовалась “бульба”, которая дополнительно удерживает заготовку в рамке при нагреве и формовании. Для надежного удержания стекла при нагреве в рамках они могут быть снабжены каналами охлаждения водой, которая снижает температуру стекла в зоне закрепления на 10-15ºС ниже температуры размягчения. Детали с одинарной кривизной из ориентированного стекла толщиной менее 5 мм допускается монтировать без предварительного формования. В этом случае радиус изгиба должен превышать толщину стекла не менее чем в 100 раз. - холодное формование – это формообразование (изгиб) листовой заготовки при температуре ниже температуры размягчения на 20-30ºС. Холодным формованием возможно изготовить стекла ОЧФ имеющие одинарную кривизну. Радиус деталей одинарной кривизны должен превышать толщину формуемого материала не менее чем в 30 раз. Холодное формование можно осуществить контактным и бесконтактным методами. При контактном формовании конфигурацию детали определяет болванка. Бесконтактное формование выполняется в приспособлении продольного изгиба либо на полой болванке с контурной рамкой. Технологическая схема холодного формования включает в себя (в приспособление продольного изгиба):

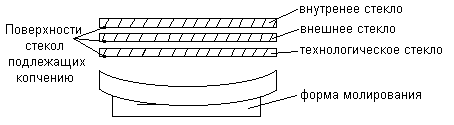

Все стадии процесса неразрывны и следуют непосредственно одна за другой. - двухстадийное формование – этим способом формуются из стекла АО-120 детали двойной кривизны незамкнутой формы типа стекол ОЧФ (черт ОЧФ ЯК-130). Сущность этого метода заключается в предварительном изгибе заготовки ориентированного стекла “холодным формованием” и приданием окончательной формы в специальном приспособлении 2 перехода, непосредственно в термошкафу (фото термошкафа) t выше t размягчения с помощью избыточного давления. Такая технология применяется для изготовления стекол ОЧФ самолета МиГ-29 и МиГ-21-93. Специалистами завода технология двухстадийного формования органического стекла СО-120А применена для деталей остекления самолета ЯК-130 из неориентированного крупногабаритного стекла переменной толщины СО-120 – 10х2000х3000. В результате длительных опытных работ, проведенных в цехе 54 группой специалистов были получены исходные данные для расчета габаритов приспособления 2 перехода. Такое приспособление было спроектировано, изготовлено и после отработки было внедрено и обеспечено изготовление большой партии стекол ОЧФ как для постановочной партии самолетов так и для испытаний на стенде (фото 92). Данная технология разработана и внедрена в России и получила положительное заключение в ВИАМЕ, а специалисты награждены первой поощрительной премией имени Т.Ф. Сейфи 2006 года. Органическое стекло склеивается клеями ПУ-2А; ВС-10ТМ; ВК-14 с созданием давления 2-3 кг/см2 с выдержкой не менее 24 часов (для ПУ-2А); 3 часов при t = 135±5ºС (ВС-10ТМ); 4-5 часов при t = 100ºС (ВК-14). Для мягкого крепления деталей остекления в каркасе фонаря применяются крепежные ленты лавсановые ЛЛ и ЛЛТ; фениловые ЛТФ; капроновые ЛКТ (показать ленты), приклеиваемые клеями ПУ-2А; ВС-10ТМ; ВК-25е. Приклейка выполняется в специальных приспособлениях, выполненных по контуру деталей с накладками по ширине клеевого шва и созданием давления тарированными струбцинами. Контроль качества склеивания крепежных элементов с органическим стеклом проводиться на образцах-спутниках, склеиваемых одновременно с деталями остекления. В некоторых изделиях предусмотрена вклейка контрольных ленточек в клеевой шов с шагом 200 мм и проверкой прочности клеевого шва на готовых изделиях на заводе и в эксплуатации. Проверка проводится динамометром с зажимом с приложением усилия перпендикулярно к плоскости склейки. Перед приклейкой крепежных лент детали ОС обрезаются. Кромки по торцам зачищаются циклей и зашкуриваются на ширину приклейки лент. Дата приклеивания крепежных лент вместе с маркой стекла, партией его изготовления маркируется в указанном КД месте клеем ВК-14. В процессе прохождения по заводу, стекла вмонтированные в каркас защищаются тканевым протектором от механически повреждений и прочих воздействий при передаче из цеха в цех. После снятия защиты проводиться полировка деталей остекления, включающая промывку мыльной водой, чистой водой мягкой х/б салфеткой, полировку с помощью полировочных паст для ОС, вторичной промывки и контроля. Триплексы. В самолетостроение для остекления кабин самолетов применяется два вида триплексов – органические и силикатные. Триплексирование стекла проводится с целью улучшения локальности разрушения при действии ударных нагрузок и понижения чувствительности стекла к концентраторам напряжений. Триплексирование дает возможность комбинировать различные марки стекол как органических так и силикатных в соответствии с требованиями конструкции, получать детали с электронагревательным элементом, обладающие электротехническими свойствами, а также свойствами отражать тепловую и световую энергию. - Органический триплекс представляет собой материал, состоящий из органических стекол и прослойки поливинилбутиральных пленок, склеенных путем прессования в автоклаве. Склеивание органических стекол с эластичными прослойками проводится с использованием подслоя, который наносится на поверхность стекла. Изготовление органического триплекса осуществляется на оборудовании, применяемом в серийном производстве силикатного триплекса. Прессование собранного пакета выполняется на дюралевых подложках в резиновом мешке при температуре 97±3ºС и давлении 10 кг/см2 в газовом автоклаве. По такой технологии изготавливаются как плоские детали остекления, так и на основе формованных заготовок. Электронагревательные элементы изготавливаются отдельно с натягиванием на рамку и последующей укладкой, нанесением подслоя на пленку. Пленка с элементами обогрева укладывается на склеивающую пленку. При этом элемент должен быть обращен к склеивающей пленке. - Силикатный триплекс – применяется в основном для остекления лобовых частей фонаря кабин самолетов. Все лобовые силикатные триплексы имеют электрообогрев, а некоторые, специально спроектированные выполняют роль бронезащиты. Поскольку через эти стекла ведется визирование пилота при взлете и посадке, при наведении на цель к этим стеклам предъявляются высокие требования по оптике. Основным материалом для изготовления ИКО является термически полированное листовое силикатное стекло, вырабатываемое методом формования на поверхности расплава олова (флоатпроцесс). Стекло вырабатывается в виде бесконечной ленты толщиной от 3 до 12 мм, шириной 1200-3200 мм, которая режется на листы-форматки длиной 1600-6000 мм и шириной 1000-3000 мм. Силикатное стекло является абразивостойким, водо- и кислотостойким материалом, растворяемым только в фтористоводородной (плавиковой) кислоте и щелочах. Плотность 2,51-2,54 г/см3, температура размягчения 600-750ºС, температура начала деформации 510-530ºС. Пределы прочности стекла на растяжение и изгиб в 10 раз меньше, чем при сжатии, поэтому под прочностью стекла всегда подразумевают его прочность на изгиб или растяжение, так как эти величины определяют прочность изделий. Раскрой заготовок для моллирования производится по фанерным шаблонам стеклорезом. Торцы заготовок подвергаются фацетированию – шлифовка и притупление острых кромок на фетровых кругах с применением шлифпорошка. Комплект стекол ( пакет из 3-х стекол): два стекла – внутреннее; внешние – 5 мм(+ 0,4 мм; - 0,5 мм); одно стекло – технологическое – 5 мм(+ 0,4 мм; - 0,5 мм) подготовленный к моллированию путем нанесения разделительного слоя сажи укладывается на форму моллирования и закатывается в печь и проводиться режим моллирования при t =580±10ºС в течении 1,5±0,15 часа и охлаждением до 60±10ºС в течение 4 часов.  После удаления сажи и протирки стекла размечаются по привальной рамке, обрезаются, фацетируются. Затем следует упрочнение стекол ионным обменом в ванне с расплавом селитры при t 465±10ºC в течение 96 часов. Промывка водой до полного удаления селитры, подготовка к склеиванию. Сборка пакета через прокладочный контур с установкой струбцины по всему периметру пакета через 40-60 мм. Заливка полимерной смесью через воронку в вертикальном положении. Полимеризация в ванне с водой 40-48 часов при 20±2ºC (первая стадия) и в полимеризационной камере 150±5ºC – 5 часов, охлаждение до 45ºC 1,5 часа не менее (вторая стадия). Далее следует обрамление торцев герметиком У-2-28 и установка рамок обрамления контроль готового изделия и упаковки. В связи с прекращением выпуска термостойких стекол Э-2 и СО-200 возникла проблема переостекления самолетов МиГ-31, находящихся в эксплуатации и выработавших ресурс остекления (органического) 16 лет. В настоящий момент создана впервые конструкция силикатного триплекса для ОЧФ и перевод всего остекления на силикатный триплекс. Сложнейшее оснащение всего комплекса изготовления и монтажа такого остекления обойдется по предварительным расчетам в 33 миллиона рублей и потребует изготовления 237 единиц сложной оснастки (показать чертеж). Конструкция нового триплексного оснащения продумана с полным использованием старого каркаса фонаря с легкой заделкой стекол ОЧФ. Двоение огней ВПП. Явление “двоение огней ВПП” на стекле козырька модернизированного самолета МиГ-21БИСUPG выявлено летчиками Индийских ВВС при взлете и посадке в ночных условиях в конце 2003 (фото). По имеющимся обобщенным данным такой дефект имели на декабрь 2006 года 22 машины: 11 – сильное двоение; 11 – слабое двоение. Проведенными исследованиями установлено, что причина “двоения” связана с физическим явлением двойного лучепреломления света в оптически анизотропном стекле как в листе, так и в отформованной заготовке стекла козырька фонаря. Все работы по оценке величины двоения в листах, на отформованном стекле козырька и стекле, смонтированном в каркас, проводились на специально спроектированной для этой цели и изготовленной “Установке оценки двоения имитаторов огней ВПП на стекле козырька и в плоских листах”, установленной в затемненном помещение цеха 54. Разработанная методика 04-10НМ-0069 оценки “двоения”, внедренная технологическим указанием, позволила производить выбор наилучшего положения заготовки в листе из8-ми положений с минимальной величиной “двоения” и оценить величину “двоения” в отформованном стекле. В результате применения листового крупногабаритного ориентированного стекла АО-120 – 12х1600х1800 ТУ 6-02-5757599-121-90 получены 25 отформованных стекол козырька с отсутствием двоения при визировании через точку ”К” и с минимальным двоением до 10 мм при боковом визирование в зоне: 60 мм влево - вправо, 150 мм вверх - вниз. Проверка листового стекла показала существенные различия величины двоения для 8-ми положений листа (4 положения с поворотом на 90º лицевой поверхностью вверх, 4 положения с поворотом на 90º лицевой поверхностью вниз) относительно точечных источников света – имитаторов огней ВПП и подтверждает наличие физического явления двойного лучепреломления уже на листе. В процессе работы выполнено исследование стекла козырька, снятого с машины и возвращенного по рекламационному акту от грузополучателя. Стекло козырька фонаря АО-120-121-40.03.2001 имеет ярко выраженное сильное двоение, троение до 40 мм каждое вниз от основных источников во всех положениях визирования. Интенсивность двоения, троения уменьшается при снижении яркости источников до 50% и слабо просматривается при яркости 1%. Изготовленная портативная переносная установка с точечными источниками света - имитаторами огней ВПП позволила оценить двоение имитаторов огней ВПП на стекле козырька машины 75-01-10 в боксе цеха в дневное время (9-10 часов). При визировании через точку “К” двоение составило 30 мм. При визировании через верхнее стекло КАИ двоение увеличивается до 63 мм. Для листового стекла АО-120-127-49 был сильно затруднен выбор положения заготовки. Заготовку пришлось сместить в нижнюю зону листа. Для стекол козырька АО-120-127-51, -52, -55, - 58-1, -77, -78 выполнены только фотографии визирования через точку “К”. Величины зоны двоения для данных стекол на установке не измерялись и в схемах результатов отсутствуют. Для стекол АО-120-127-12, -22 в отчете отсутствуют фотографии. На всю партию стекол в количестве 25 штук фотографии визирования через точку “К” вклеены в т/паспорт изготовления стекол козырька 21.93-0601-8520. Конструкционные пластики. Постоянное развитие техники, совершенствование конструкции деталей агрегатов машин, снижение себестоимости продукции, снижение веса связано с заменой традиционно применяемых металлов, трудоемких в обработке на неметаллические материалы, производство которых возможно организовать с помощью высокопроизводительных технологий. Успехи химии полимеров позволили создать большое количество неметаллических материалов, стойких к различным агрессивным средам, выдерживающих большие нагрузки, имеющих ряд особых преимуществ и способных вытеснить металлы. Основным видом таких материалов являются пластмассы. Пластмассы представляют собой многокомпонентные системы, состоящие из полимерных компонентов. Каждый из компонентов играет определенную роль в формировании комплекса свойств материала, необходимого для удовлетворения требований, предъявляемых к изделию в условиях эксплуатации. Это необходимо учитывать и анализировать начиная с конструирования детали, узла. Производство пластмасс характеризуется относительно низкой материало- и энергоемкостью. Применение пластмасс позволяет решать важные для народного хозяйства задачи: создание прогрессивных конструкций машин и аппаратов, повышение качества и расширение ассортимента продукции технического и бытового назначения; обеспечивает экономию цветных и черных металлов; сокращает сроки подготовки производства и оснащения новых конструкций. Ценные свойства пластических масс – малый удельный вес, высокая ударная прочность, прекрасные фрикционные, антифрикционные, электро-, термо- и звукоизоляционные свойства, высокая химическая стойкость, хороший внешний вид, большая гамма расцветок, сравнительная легкость в переработке в изделия высокопроизводительными методами выдвигают пластмассы в число основных конструкционных материалов для современной техники. Уже сейчас есть такие виды пластмасс, которые по своим свойствам не уступают прочности стали, вязкости свинца, легкости магния и дерева, гибкости каучука, химической стойкости хрома и никеля, кислото и щелочестойкости золота и платины, изоляционным свойствам фарфора. Процесс переработки пластмасс в детали конкретным образом отличается от процессов изготовления металлических деталей. Он требует значительно меньшего оснащения, оборудования и затрат живого высококвалифицированного труда как на техническую подготовку, так и на изготовление самих деталей. Так для сравнения трудоемкость изготовления рукоятки токарного станка из металла составляет 2,45 н/час, а из пластмассы 0,8 н/час. Пластмассы широко используются для производства искусственного волокна, пленок, труб, поро- и пенопластов, изделий бытового назначения. Ассортимент полимеров и технический уровень их производства еще в полной мере не удовлетворяют возросшим требованиям народного хозяйства. Недостаточен и объем производства исходного сырья для пластмасс. В царской России работал лишь один завод пластмасс в Орехово-Зуеве. И только к 2000 году мощность по производству полиолефинов (полиэтилен, полипропилен) составила 1,5 млн. тонн в год, из них 940 тысяч тон ПЭВД, 450 тысяч тонн ПЭНД и 140 тысяч тонн полипропилена. Увеличение производства пластмасс резко усилило проблему их утилизации, как в производстве, так и в быту. Поэтому в ближайшей перспективе намечено создание биологически разрушаемых пластмасс, которые могут разрушаться в почве, воде на свалках и в компостных ямах в течение 6-24 месяцев. Эта технология основана на использование крахмала из кукурузы и пшеницы. Отрицательные свойства, ограничивающие область применения пластмасс:

Отдельные виды пластмасс анизатропны, т.е. имеют различные механические свойства в разных направлениях. При изготовление изделий из термопластов связующие вещество под действием повышенной температуры размягчается и плавиться, а при охлаждение вновь затвердевает. Этот процесс обратим. Поэтому изделия из термопластов, облой и система литников допускают вторичную переработку после выполнения операций дробления на специальных установках. Образовавшаяся крошка после дробления добавляется в загружаемый новый исходный гранулированный материал аналогичной марки до 30%. Технологические процессы и оборудование для переработки термопластов. Нарисовать схему смотри следующею страницу. Оборудование для переработки термопластов. Экструдеры (1) – получение деталей методом экструзии - полиамиды; -поликарбонат; -поливинил-хлорид (ПВХ). Шланги, трубы, пленки, ленты. Выдувные (2) агрегаты получения объемных издел. ПВХ -композиции -гран.GSH642A04 -“Камтар М” -пор “Корниент”. Канистры, фляги, емкости для воды, масла, вина. Термопласт (3) автоматы изготовление деталей методом литья под давлением: -полиэтилен; -полистирол; -полиамид; -поликарбонат; -этрол; -полиметилме-такрилат; -литьевой ЛСОМ Гидравлические (4) пресса для пластмасс Изготовление деталей методом прессования в литьевых п/ф: -полиэтилен; -полистирол; -полиамид; -поликарбонат; -фенилон; -полиметилметакрилат Вакуум-формовочные (5) машины пневмо-вакуум формование листовых материалов: -винипласт; -пленка полиэтилентере-фталатная 1 Экструзия термопластов. Это процесс получения непрерывного изделия заданного поперечного сечения путем непрерывного продавливания расплавленного материала через формующий инструмент (фильеру) с последующим охлаждением в водяной ванне. Охлажденный профиль либо наматывается на приемный барабан, либо режется на мерные заготовки. Оборудование для данного процесса - экструдер. Основным рабочим органом экструдера является обогреваемый материальный цилиндр, внутри которого вращается червяк. Цилиндр имеет нагреватели, разделенные на несколько зон и обеспечивающие постепенный нагрев перемещаемого червяком материала от загрузочного приспособления до образования расплавленной массы при подходе к формующему инструменту. Инструмент (фильера) устанавливается на выходе из цилиндра и заменяется в зависимости от вида профиля. Получаемые изделия – листы, пленки, трубы, ленты, оболочки для кабелей. Температура мундштука при экструзии полиэтилена НП – 160-240ºС, полиэтилена ВП – 180-260ºС. Экструдируемые изделия следует медленно охлаждать, пропуская через воду с постоянно снижающейся температурой. Перерабатываемые материалы: полиэтилен, полиамиды, поликарбонаты, поливинилхлорид. 2 Экструзия с раздуванием сжатым воздухом. Преимущество этого метода: сравнительно простая технология производства, высокая производительность. Для данной технологии используются выдувные агрегаты, состоящие из экструдера, оснащенного формующим инструментом для получения трубчатой заготовки. Трубчатая заготовка поступает в прессформу, оформляющую требуемую емкость и оснащенной подачей сжатого воздуха сразу после смыкания п/ф и раздуванием зажатой заготовки. После охлаждения изделия (п/ф холодная (30-60ºС) с каналами подачи воды для охлаждения) форма размыкается и готовое изделие удаляется. Воздух для раздувания заготовок может подаваться через отверстие в дорне экструзионной головки, снизу через отверстие в формующем ниппеле или через дутьевую иглу. Выдувные агрегаты проектируются и изготавливаются под конкретный материал и изделие из него. Это можно подтвердить фактом по комплексу оборудования, приобретенного заводом для производства подсолнечного масла в подсобном хозяйстве станции Новослободская Краснодарского края. В закупленное оборудование из Испании входила и выдувная машина “Флорентина” (показать проспект к стр. 107), рассчитанная на испанский материал ПВХ. Материал дорогой – поэтому руководство решило закупить отечественный и сразу 60 тонн (целый вагон). Только из этого материала не получилось не одной бутылки. Пришлось привлекать Дзержинский институт, который разработал специальную рецептуру “Комтар М”, который после неоднократной опытной отработки был доведен и использован для изготовления бутылок. По такой технологии изготавливаются канистры, фляги, емкости для воды, масла, вина. Основной материал – ПВХ композиции пищевые и технические. 3 Литье под давлением. Это процесс литья расплавленного термопласта в закрытую прессформу, заполнения рабочего пространства п/ф, оформляющего деталь с учетом усадки материала, затвердевающего в охлаждаемой прессформе. Форма раскрывается и из неё системой толкателей выталкивается деталь. Данный процесс выполняется на термопластавтоматах. В зависимости от марки термопластавтоматы имеют различный объем впрыска от 63 грамм до 3 кг. Машины оборудованные механизмами смыкания и размыкания п/ф и материальным цилиндром с обогревом, червячным шнеком, емкостью для загрузки сыпучего материала и сопла, через который происходит впрыск расплавленного материала. Литье осуществляется при давлении 900-1200 кг/см2 и температуре 175-270ºС в зависимости от марки материала (показать чертежи п/ф 1, 2, 3, 4 и проект по термопластавтоматам). 4 Метод прессования в литьевых прессформах. Осуществляется на гидравлических прессах с использованием прессформы с литьевыми камерами (показать чертеж). Расплавленный материал верхним ходом пресса выдавливается в п/ф при t 120-180ºС и давлении 60-150 кг/см2. Полученное изделие после удаления из п/ф сбрасывается в ванну с водой (снятие внутренних напряжений и увеличение срока службы). Пневмо-вакуум формование. Это процесс изготовления объемных упаковок путем разогрева (+80-90ºС – пленка ; 130-150ºС винипласт) листовых заготовок, помещения их на форму имеющую геометрию изделия и имеющую систему отверстий для отсоса вакуума (в матрице), либо для подачи давления (в пуансон). Разогретый материал принимает под давлением или вакуумом форму изделия, охлаждается и снимется с формы. Форма должна обеспечивать герметичность по периметру детали. Основными материалами, широко используемыми для изготовления различных деталей машиностроения и деталей конструкции самолетов является полиамиды П-610; П-12А литьевые. Полиамиды перерабатываются матодами литья под давлением, экструзии. Полиамиды хорошо поддаются механической обработке (фрезерованию, точению, сверлению) шлифуются и полируются с небольшим усилием. Исходное сырье – гранулы размером 3-3,5 мм от белого до кремового цвета или окрашенные в массе в любой цвет. Полиэтилен низкой и высокой плотности, наверное, самый распространенный материал в производстве пластмассовых деталей. Полиэтилен – химически инертный материал стойкий к действию агрессивных сред и растворителей (щелочей, кислот, масел, спиртов, и т.д.). Показать фото + детали. Имеется большая гамма пластмасс резного назначения и даже допущенные к контакту с пищевыми продуктами. Это особо важный показатель, так как им обладаю определенные марки, разрешенные для этих целей Санэпидеморганами (детали холодильников, различных емкостей для сыпучих и жидких продуктов): поликарбонат; этрол; полиметилметакрилат; дакрил; полистирол и т.д. Уникальным материалом, обладающим наибольшей из всех пластмасс химической стойкостью не поддающейся действию кислот, окислителей, щелочей – фторопласт. Этот полимер тропико- и грибостоек, относится к классу трудно сгораемых материалов. Фторопласт Ф-4 при нагреве не переходит в вязкотекучее состояние вплоть до температуры разложения, поэтому его нельзя перерабатывать в изделие методом литья под давлением. Для этого полимера разработали специальные методы переработки. Изготовление заготовок (пластины, диски, кольца, цилиндры, втулки) проводятся методом прессования из порошка при 20-25ºС таблеток, которые извлекают из п/ф и спекают в печах при t = 370±10ºС на специализированных предприятиях. Детали систем самолета изготавливаются механическим путем (точением) или прессованием в прессформе листовых заготовок в виде листа или полос с термофиксацией в печах при до 370ºС . Детали из фторопласта работают от –60ºС до +260ºС (показать фото). Обезжиренную бензином заготовку из листового фторопласта – 4 укладывают в п/ф и помещают в печь, разогретую до 335ºС. Выдерживается 20-40 минут, выгружается из печи и устанавливается на пресс. Медленно запрессовывается деталь при удельном давлении 80-100 кгс/см2. Выдержка под давлением 3-5 минут. Снять давление, охладить п/ф. Вынуть деталь и обрезать по шаблону. 5 Вакуум-формовочные машины. Изготовление различной тары (вкладышей для упаковки конфет) из различных формовочных пленок и винипласта листового, после предварительного разогрева заготовок и укладки её на вакуум-формовочную оснастку. |