курсовая. Курсовой. Курсовая работа по дисциплине Методы и средства измерений и контроля

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

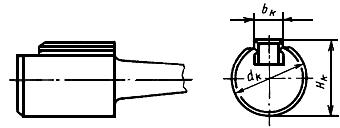

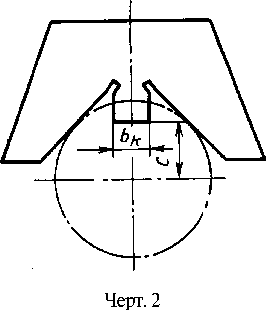

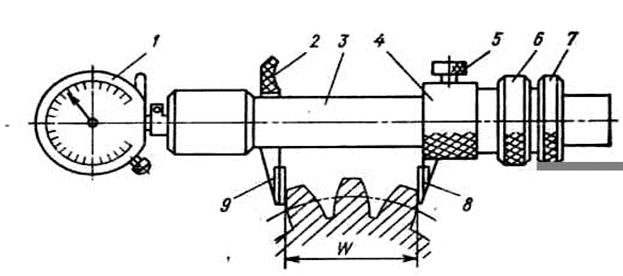

1.5 Методы выбора средств измерения и поверкиВыбор средств измерений связан со множеством факторов, характеризующих метрологические параметры средства измерения, конструктивно-технологические особенности измеряемых величин, задачами на измерение этих величин, разнообразных организационных, технических и экономических факторов. Комплексность задачи выбора средств измерения определила необходимость разработки различных способов выбора средств измерения. Прежде всего, выбранное средство измерения должно соответствовать по своей конструкции и габаритам для установки измеряемой детали и подходов измерительных устройств к измеряемой величине. В массовом производстве основными средствами измерения являются высокопроизводительные механизированные и автоматизированные средства измерения и контроля. В серийном производстве основными средствами измерения и контроля служат предельные калибры, шаблоны, специальные контрольные приспособления и при необходимости — универсальные средства измерения. В мелкосерийном и индивидуальном производстве основными являются универсальные средства измерения. По метрологическим характеристикам выбираемыми параметрами средств измерений являются предельная погрешность измерения (ее часто называют пределом допускаемой погрешности), а также цена деления шкалы измерительного средства. В соответствии с требованиями ГОСТ 8.051-81 установлены соотношения между заданными допусками на измеряемые (контролируемые) размеры, определенного номинального размера и квалитета, и допускаемыми погрешностями измерения, определяющими действительный размер измеряемой величины. Цена деления шкалы выбирается с учетом заданной точности измерения. Например, если размер задан с точностью до 0,01 мм, то прибор выбирается с ценой деления шкалы 0,01 мм. Принятие более грубой шкалы вносит дополнительные субъективные погрешности, более точной — удорожает средство измерения. При контроле технологических процессов используют средства измерения с ценой деления не более 1/6 допуска на изготовление. При решении комплексной задачи выбора средств измерения, помимо технических параметров, решается задача по обеспечению минимальных затрат, связанных с риском 1-го и 2-го рода. Главным фактором при выборе средства измерения является допускаемая погрешность измерения. Чем ближе значение предельной погрешности измерительного средства к значению допускаемой погрешности измерения, тем менее трудоемким и более дешевым будет измерение. Значения размеров, полученных при измерении с погрешностью, не превышающей допускаемую погрешность измерения, принимаются за действительные. 2. Практическая часть2.1 Анализ чертежа детали Ф44 1613 380Заданием, выданным на курсовую работу, предусмотрен выбор средств измерения и контроля для детали Ф44 1613 380 (вал-шестерня). Анализ чертежа данной детали показал, что имеются отклонения от принятых способов обозначения шероховатости поверхности, а также допусков предельных отклонений и угловых размеров, формы и расположения поверхностей, обозначенных в ГОСТ 30893.1-2002 «Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками» и ГОСТ 30893.2-2002 «Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально» соответственно. С учетом указанных замечаний, исправленный чертеж детали Ф44 1613 380 представлен в Приложении 1. 2.2 Выбор средств измерения для контроля детали Ф44 1613 380 (вала-шестерни)2.2.1 Выбор средств измерения для линейных и диаметральных размеровПо ГОСТ 14306-73 выбор средств измерения и контроля основывается на обеспечении заданных показателей процесса технического контроля и анализе затрат на реализацию процесса контроля. К обязательным показателям процесса контроля относят точность измерения, достоверность, трудоемкость, стоимость контроля. В качестве дополнительных показателей используют объем, полноту, периодичность, продолжительность. 1. Диаметральные поверхности 1.1) 180m6(  ) )Согласно ГОСТ 8.051-81 определяем для диапазона номинальных размеров свыше 120 до 180 мм, квалитета 6 и IT=0,040-0,015=0,025 мм=25 мкм устанавливаем δ=7 мкм. Выбираем для интервала размеров свыше 120 до 180 мм оптиметр с предельной погрешностью измерения δинстр=1,8 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 1.2)198 Общие допуски по ГОСТ 30893.1:h14 определяем IT=1150 мкм и устанавливаем δ=240 мкм. Выбираем для интервала размеров свыше 180 до 250 мм штангенциркуль с ценой деления 0,10 мм, с предельной погрешностью измерения δинстр=200 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 1.3) 200u7(  ) )Согласно ГОСТ 8.051-81 определяем для диапазона номинальных размеров свыше 120 до 180 мм, квалитета 7 и IT=0,282-0,236=0,046 мм=46 мкм устанавливаем δ=12 мкм. Выбираем для интервала размеров свыше 180 до 260 мм оптиметр с предельной погрешностью измерения δинстр= 2,5мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 1.4) 210 Общие допуски по ГОСТ 30893.1:h14 определяем IT=1150 мкм и устанавливаем δ=240 мкм. Выбираем для интервала размеров свыше 180 до 250 мм штангенциркуль с ценой деления 0,10 мм, с предельной погрешностью измерения δинстр=200 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 1.5)291,2 (-1,3) Общие допуски по ГОСТ 30893.1:h14 определяем IT=1300 мкм и устанавливаем δ=260 мкм. Выбираем для интервала размеров свыше 250 до 315 мм штангенциркуль с ценой деления 0,10 мм, с предельной погрешностью измерения δинстр=220 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 1.6) 200 Общие допуски по ГОСТ 30893.1:h14 определяем IT=1150 мкм и устанавливаем δ=240 мкм. Выбираем для интервала размеров свыше 180 до 250 мм штангенциркуль с ценой деления 0,10 мм, с предельной погрешностью измерения δинстр=200 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 1.7) 180m6(  ) )Согласно ГОСТ 8.051-81 определяем для диапазона номинальных размеров свыше 120 до 180 мм, квалитета 6 и IT=0,040-0,015=0,025 мм=25 мкм устанавливаем δ=7 мкм. Выбираем для интервала размеров свыше 120 до 180 мм оптиметр с предельной погрешностью измерения δинстр=1,8 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2. Длина поверхности 2.1) 98 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=870 и устанавливаем δ=180 мкм. Выбираем для интервала размеров свыше 80 до 120 мм штангенциркуль с ценой деления 0,05 мкм, с предельной погрешностью измерения δинстр=100 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.2) 5 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=300 и устанавливаем δ=60 мкм. Выбираем для интервала размеров свыше 3 до 6 мм штангенциркуль с ценой деления 0,05 мкм, с предельной погрешностью измерения δинстр=40 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.3) 27,5 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=520 и устанавливаем δ=120 мкм. Выбираем для интервала размеров свыше 18 до 30 мм штангенциркуль с ценой деления 0,05 мкм, с предельной погрешностью измерения δинстр=70 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.4) 250 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=1150 и устанавливаем δ=240 мкм. Выбираем для интервала размеров свыше 180 до 250 мм штангенциркуль с ценой деления 0,10 мм, с предельной погрешностью измерения δинстр=200 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.5) 255 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=1300 и устанавливаем δ=260 мкм. Выбираем для интервала размеров свыше 250 до 315 мм штангенциркуль с ценой деления 0,10 мм, с предельной погрешностью измерения δинстр=210 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.6) 104 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=870 и устанавливаем δ=180 мкм. Выбираем для интервала размеров свыше 80 до 120 мм штангенциркуль с ценой деления 0,05 мкм, с предельной погрешностью измерения δинстр=100 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.7) 290 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=1300 и устанавливаем δ=260 мкм. Выбираем для интервала размеров свыше 250 до 315 мм штангенциркуль с ценой деления 0,10 мм, с предельной погрешностью измерения δинстр=210 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.8) 655 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=2000 и устанавливаем δ=420 мкм. Выбираем для интервала размеров свыше 630 до 800 мм штангенциркуль с ценой деления 0,10 мкм, с предельной погрешностью измерения δинстр=230 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.9) 857 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=2300 и устанавливаем δ=540 мкм. Выбираем для интервала размеров свыше 800 до 1000 мм штангенциркуль с ценой деления 0,10 мкм, с предельной погрешностью измерения δинстр=230 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.10) 104 мм Общие допуски по ГОСТ 30893.1:h14 определяем IT=870 и устанавливаем δ=180 мкм. Выбираем для интервала размеров свыше 80 до 120 мм штангенциркуль с ценой деления 0,05 мкм, с предельной погрешностью измерения δинстр=100 мкм. Для гарантированной заданной погрешности измерения необходимое условие δинстр δ удовлетворяет. 2.2.2 Выбор средств измерения для контрольных резьбовых поверхностейНа выданном чертеже детали Ф44 1613 380 вала-шестерни имеется одна внутренняя резьбовая поверхность М12-7Н. Данная поверхность при изготовлении будет контролироваться резьбовых калибром. Выбор резьбовых калибров будет осуществляться по ГОСТ 24939-81 «Калибры для цилиндрических резьб. Виды». Данный ГОСТ распространяется на резьбовые и гладкие калибры для контроля цилиндрических резьб и устанавливает наименование видов калибров и их обозначение. Также в нем представлено схематическое изображение калибров, правила применения калибров и правила контроля калибрами. Конструктивные размеры калибра будем контролировать при помощи ГОСТ 18465-73 «Калибры для метрической резьбы от 1 до 68 мм. Исполнительные размеры». Согласно ГОСТ 8724-2002 (ИСО 261-98) «Основные нормы взаимозаменяемости. Резьба метрическая». Диаметры и шаги, по номинальному значению наружного диаметра резьбы d=D=12 мм выбираем шаг резьбы P=1,75. Согласно ГОСТ 17763-72 «Кольца резьбовые с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры» выбираем проходное кольцо ПР для контроля резьбового вала с левой резьбой М121,75 с полем допуска 7Н: Кольцо 8211-0053 7Н ГОСТ 17763-72. Согласно ГОСТ 17764-72 «Кольца резьбовые с укороченным профилем резьбы диаметром от 2 до 100 мм. Конструкция и основные размеры» выбираем непроходное кольцо НЕ для контроля резьбового вала с левой резьбой М121,75 с полем допуска 7Н: Кольцо 8211-1053 7Н ГОСТ 17764-72. 2.2.3 Контроль шпоночного пазаШпоночный паз на детали Ф44 1613 380 контролируется в соответствии с ГОСТ 24109-80 «Калибры для шпоночных соединений. Допуски» при помощи шпоночного калибра.   Рисунок 2.1 – Калибр для шпоночного соединения 2.2.4 Контроль расположения поверхностейДля осуществления контроля расположения поверхностей деталей, относительно указанной базы, необходимо спроектировать измерительную установку. Не привязанные к конкретной физической величине, средства измерения классифицируются: - Мера физической величины – средство измерения, предназначенное для воспроизведения и (или) хранения физической величины одного или нескольких заданных размеров, значения которых выражены в установленных единицах и известны с необходимой точностью. - Измерительный преобразователь – техническое средство с нормированными метрологическими характеристиками, служащее для преобразования измеряемой величины в другую величину или измерительный сигнал, удобный для обработки, хранения, дальнейших преобразований, индикации или передачи. - Измерительная установка – совокупность функционально объединенных мер, измерительных приборов, измерительных преобразователей и других устройств, предназначенная для измерений одной или нескольких физических величин и расположения в одном месте. - Измерительный прибор – средство измерения, предназначенное для получения значений измеряемой физической величины в установленном диапазоне - Измерительная система – совокупность функционально объединенных мер, измерительных приборов, измерительных преобразователей, ЭВМ и других технических средств, размещенных в разных точках контролируемого объекта и т.п. с целью измерения одной или нескольких физических величин, свойственных этому объекту, и выработки измерительных сигналов в разных целях Чтобы приступить к проектированию и конструированию измерительной установки, определим её схему. На рисунке 2.2 показан общий вид установки для контроля погрешностей формы деталей. Для поворота изделия на определенный угол используется оптическая делительная головка 1 (ОДГ). Проверяемый вал 3 крепят в центрах шпинделя ОДГ и задней бабки 4, установленных на станке 5. На шпинделе ОДГ имеется наружный металлический диск, который используется для грубой установки шпинделя. Поворот шпинделя и вала осуществляется маховиком 6. Отсчет отклонений производится по индикатору частот типа 2, закрепленному в стойке.  Рисунок 2.2 – Общий вид установки для контроля погрешностей формы деталей На чертеже детали Ф44 1613 380 вала-шестерни необходимо контролировать радиальное и торцевое биение относительно оси В. Контроль осуществляется при помощи установки, представленной на рис. 2.2, а также ГОСТ 27187-89 «Основные нормы взаимозаменяемости. Отклонение формы и расположения поверхностей. Общие требования к методам измерения». 2.2.5 Контроль погрешности формы цилиндрических поверхностейНа чертеже детали Ф44 1613 380 вала-шестерни не указаны индивидуально отклонения погрешности формы поверхностей. При этом в технических требованиях указаны общие допуски формы и расположения поверхностей, установленные по ГОСТ 30893.2- 2002 «Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально». Заданием предусмотрено проанализировать поверхность 6-ого квалитета. Для измерения круглости указанной поверхности, необходимо использовать прибор-кругломер. Этот прибор предназначен для измерения отклонения от круглости наружных и внутренних номинально круглых непрерывных поверхностей деталей. Современные кругломеры-сложные очень точные КИМ с серьезным метрологическими программным обеспечением. Это позволяет измерять на кругломерах все отклонения формы цилиндрических деталей и тел вращения неправильной формы: круглость, цилиндричность, радиальное и торцевое биение, прямолинейность, перпендикулярность, плоскостность торца и др. В большинстве кругломеров применяют щуповую индуктивную головку. Головка имеет рычаг, установленный на плоской пружине. На одном конце рычага установлен якорь дифференциального индуктивного преобразователя, на другом измерительный наконечник. Головка имеет диапазон измерения ±1,0 мм и разрешение (чувствительность) 0,03 мкм и меньше. Щуповая головка может быть установлена горизонтально или вертикально для проведения наружных и внутренних измерений и измерений торцевой поверхности. Главная особенность современных кругломеров — развитие и изощренное метрологическое программное обеспечение. Именно ПО позволяет получить полный «портрет» измеренной детали с размерами и отклонениями формы во всех поперечных и продольных сечениях. Кругломер обладает двумя достоинствами. Во-первых, кругломер чрезвычайно точный прибор. Он имеет долемикронную (нанометровую) точность. Высокая точность кругломера объясняется тем, что измерение практически производится в статике при неподвижной щуповой головке, а точность индуктивной шуповой головки на два порядка выше точности самого точного датчика касания. Во-вторых, в результате измерения с одной установки получают все размеры и отклонения формы детали. 2.2.6 Контроль нормали зубчатого венцаНа заданной детали Ф44 1613 380 вала-шестерни часть параметров зубчатого венца указаны непосредственно на чертеже, к ним относятся: наружный диаметр (291,2 -1,3), ширина зубчатого венца (290 мм), шероховатость боковой поверхности (  . .Другая часть параметров зубчатого венца указана отдельно в таблице, расположенной в правом верхнем углу чертежа. Анализ данной таблицы показывает, что степень точности зубчатого венца по ГОСТ 1643-81 «Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски» составляет 8-В (8-8-8-В). Ширина зубчатого венца контролируется так же как и линейные размеры, Для контроля размера 290 мм, согласно общим допускам по ГОСТ 30893.1:h14, выбираем штангенциркуль с ценой деления 0,10 мм. Шероховатость поверхности зубьев контролируется с помощью профилометра. Эти приборы предназначены для измерения неровностей поверхности. Также при изготовлении детали нужно контролировать длину общей нормали  Для контролирования длины общей нормали предлагается использовать нормалемер (рис.2.3). Нормалемер – это зубоизмерительный прибор для определения длины общей нормали цилиндрических зубчатых колес, т.е. для измерения расстояния между разноименными боковыми поверхностями зубьев.  Рисунок 2.3 – Общий вид нормалемера ЗаключениеВыбор средств измерений и контроля зависит от ряда факторов, таких как вид объекта контроля, вид контролируемого признака, масштаб производства, организационно-технические формы контроля, принятые на производстве, конструктивные особенности объекта измерения и контроля, экономические и другие факторы. В ходе работы были рассмотрены основные методы контроля и выбора средств измерения, их классификация, метрологические характеристики. Проведен анализ чертежа детали, выбраны и описаны средства измерения для контроля расположения поверхностей, погрешности формы, зубчатого венца. Таким образом, при выполнении данной курсовой работы были выполнены цель и поставленные задачи. Список используемой литературы1. Аристов А. И., Метрология, стандартизация, сертификация: Учебник для студ. высш. учеб. Заведений / А. И. Аристов, Л. И. Карпов, В. М. Приходько, Т. М. Раковщик; - М.: Издательский центр «Академия», 2006. – 416с. 2. Зайцев С. А., Контрольно-измерительные приборы и инструменты: учебник для нач. проф. образования / Зайцев С. А., Грибанов Д. Д., Толстов А. Н., Меркулов Р. В.; - 2-е изд., стер – М: Издательский центр «Академия», 2002г., 464с. 3. Кревина Т. Е., Выбор средств измерений и контроля геометрических параметрических параметров деталей машин: курсовая работа: учеб. Пособие / Т. Е. Кревина, Н. В. Захарова; Сиб. гос. аэрокосмич. ун-т. – Красноярск, 2013. – 184с. 4. Кревина Т. Е., Методы, средства измерений и контроль линейно-угловых размеров: учебное пособие / Т. Е. Кревина, П. И. Сизых, Н. В. Захарова; - СибГАУ, Красноярск, 2004. – 86с. 5. Суслов А. Г., Технология машиностроения: Учебник для студентов машиностроительных специальностей вузов. – 2-е изд. Перераб. и доп. М.: Машиностроение, 2007. – 430с. 6. Схиртладзе А. Г., Радкевич Я. М., Метрология, стандартизация и технические измерения: учебник / А. Г. Схиртладзе, Я. М. Радкевич. Старый Оскол: ТНТ, 2014. -420с. 7. Димов Ю.В. Метрология. Учебник для вузов. 3-е изд. – СПб.: Питер, 2010. – 464с. |