курсовая. Курсовой. Курсовая работа по дисциплине Методы и средства измерений и контроля

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

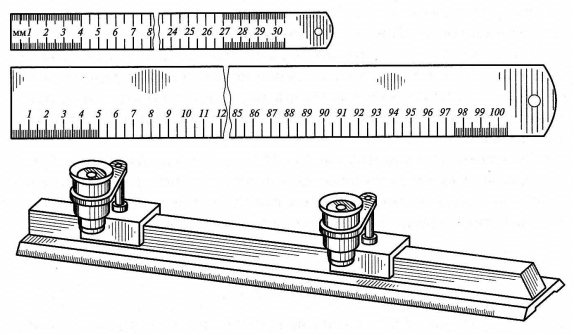

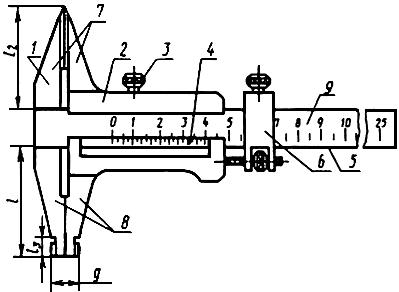

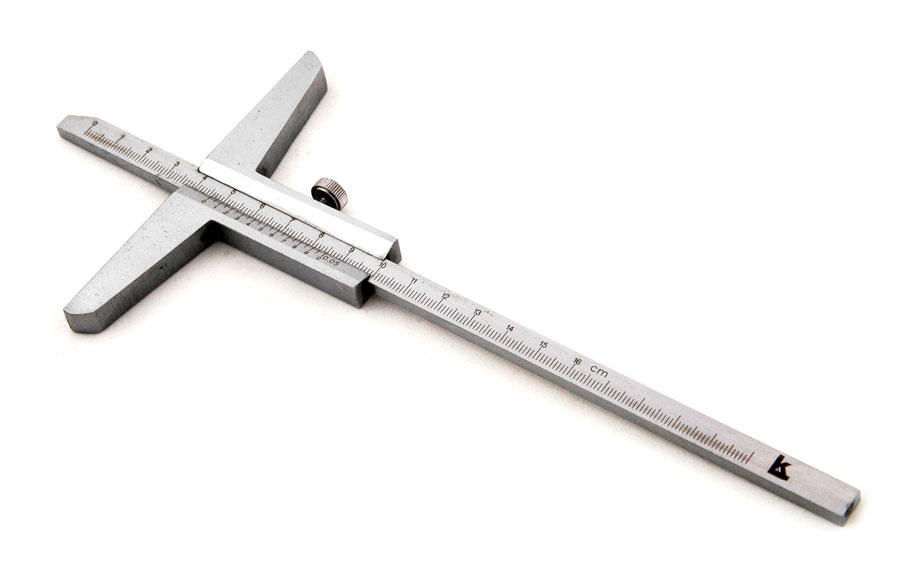

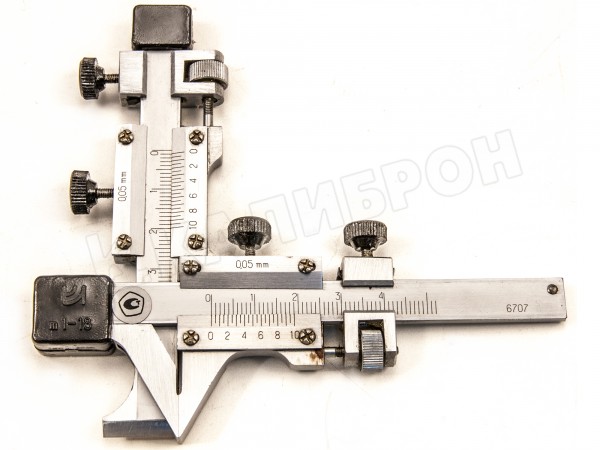

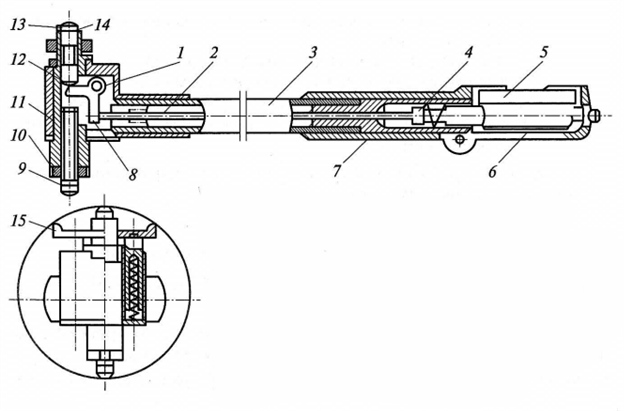

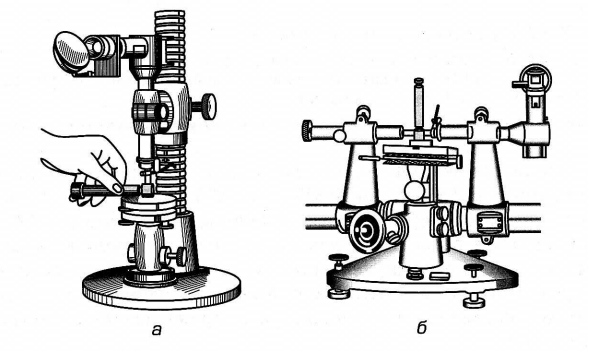

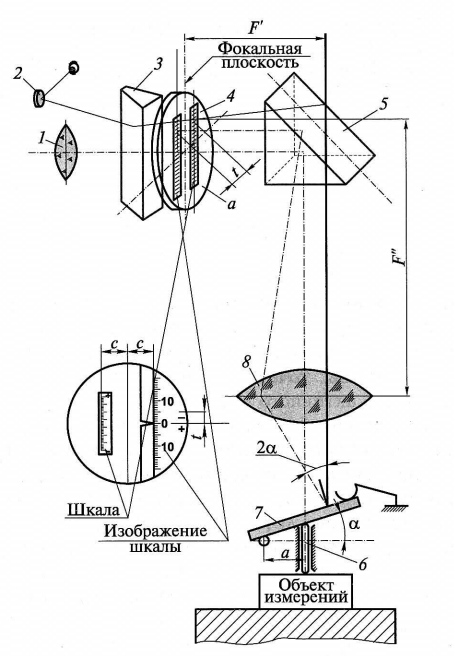

1.4 Характеристика универсальных средств измерений и контроля, используемых при измерении геометрических величин1.4.1 Плоскопараллельные концевые мерыПлоскопараллельные концевые меры длины (рис.1.7) (ГОСТ 9038--83) предназначены для передачи размеров от эталона до изделия. Эта передача осуществляется путем применения плоскопараллельных концевых мер длины для поверки и градуировки различных мер и средств измерения, для поверки калибров, а также определения размеров изделий, настройки приспособлений, точных разметочных и координатно-расточных работ, наладки станков и инструментов и т.д. В соответствии с ГОСТ 9038--83 концевые меры длины имеют форму прямоугольного параллелепипеда с двумя плоскими параллельными измерительными поверхностями. Концевые меры комплектуют в различные наборы по их числу и размерам номинальной длины. Номинальные размеры и градация размеров мер длины, а также комплектация их в наборы осуществляются таким образом, чтобы можно было из минимального числа мер составить блок любого размера до третьего десятичного знака. В соответствии с этим в наборах концевых мер принята следующая градация: 0,001; 0,01; 0,1; 0,5; 1; 10; 25; 50 и 100 мм. Класс точности набора определяется низшим классом отдельной меры, входящей в набор. К каждому набору прилагается паспорт, в котором указываются номинальная длина каждой меры и отклонение.  Рисунок 1.7 – Концевые меры длины Одно из основных свойств концевых мер длины, обеспечивающее их широкое применение – это притираемость, т. е способность прочно сцепляться между собой при прикладывании или надвигании одной меры на другую. Сцепление (адгезия) мер вызывается молекулярными силами сцепления при наличии тончайшей пленки смазки между ними (0,05…0,1 мкм). Усилие сдвига одной меры относительно другой в этом случае составляет не менее 30 … 40 Н, а для новых концевых мер эта величина возрастает в 10 – 20 раз. Концевые меры из стали должны выдерживать 500 притираний при вероятности безотказной работы 0,8, а концевые меры из твердого сплава – 30 000 при вероятности 0,9. При составлении блока требуемого размера из концевых мер следует руководствоваться следующим правилом. Блок заданного размера необходимо составлять из возможно меньшего числа мер. В начале следует выбирать концевые меры, позволяющие получить тысячные доли миллиметра, затем сотые, десятые и, наконец, целые миллиметры. Материалом, из которого изготавливают концевые меры длины, чаще всего бывают хромистые стали 20ХГ, ХГ, ШХ15, Х, твердость измерительных поверхностей которых составляет не менее HRCэ 62. Шероховатость измерительных поверхностей концевых мер длины для обеспечения хорошей притираемости и высокой износостойкости установлена в пределах не более 0,063 мкм по критерию Rz. Шероховатость нерабочих поверхностей – Rа 0,63 мкм. Средний срок сохраняемости концевых мер из стали - не менее 1 года, а из твердого сплава – не менее 2-х лет. 1.4.2 Измерительные линейки, штангенинструмент и микрометрические инструментыИзмерительные линейки (рис.1.8) относятся к штриховым мерам и предназначены для измерения размеров изделий 14…18 квалитетов точности прямым методом. Измерительные линейки предназначены для измерений высот, длин, диаметров, глубин и т.п. в различных отраслях промышленности, в том числе и в машиностроении. Их основное преимущество – простота конструкции, низкая стоимость, надежность и простота в измерении. Измерение производится прикладыванием линейки к измеряемому объекту, чаще всего совмещая нулевой штрих линейки с краем детали. Линейки изготавливаются с одной или двумя шкалами, верхние пределы измерений 150, 300 и 1000 мм, цена деления 0,5 или 1 мм. Допустимые отклонения действительной общей длины шкалы линеек от номинального значения находятся в пределах ±0,10…0,20 мм в зависимости от общей длины шкалы, а отдельных участков шкалы – в пределах ±0,05…0,10 мм.  Рисунок 1.8 – Измерительные линейки Штангенинструменты относят к универсальным средствам измерения. Их применяют при измерении методом непосредственной оценки линейных размеров со сравнительно широкими допусками и при разметке. К штангенинструментам относят: 1. Штангенциркуль 2. Штангенглубометр 3. Штангенрейсмасс 4. Штангензубомер Принцип отсчитывания этих инструментов основан на совмещении штрихов двух линейных шкал: основной и нониуса. Штангенциркули используют для измерения наружных и внутренних размеров, глубин и уступов. Это самый распространенный вид штангенприборов. Различают штангенциркули следующих типов: 1. ЩЦ-I с двехсторонним расположением губок для наружных и внутренних измерений и линейкой для измерения глубин. (рис. 1.9)  Рисунок 1.9 - Штангенциркуль ШЦ- I: 1 - штанга; 2 - рамка; 3 - зажимающий элемент; 4 - нониус; 5 - рабочая поверхность штанги; 6 - глубиномер; 7 - губки с кромочными измерительными поверхностями для измерения внутренних размеров; 8 - губки с плоскими измерительными поверхностями для измерения наружных размеров; 9 - шкала штанги 2. ШЦТ-I — с односторонним расположением губок, оснащённых твёрдым сплавом для измерения наружных размеров и глубин в условиях повышенного абразивного изнашивания. 3. ШЦ-II — с двусторонним расположением губок для измерения наружных и внутренних размеров и для разметки. Для облегчения последней оснащён рамкой микрометрической подачи. (рис.1.10)  Рисунок 1.10 - Штангенциркуль ШЦ- II 1- штанга; 2 - рамка; 3 -зажимающий элемент; 4 - нониус; 5 - рабочая поверхность штанги; 6 - устройство тонкой установки рамки; 7 - губки с кромочными измерительными поверхностями для измерения наружных размеров; 8 - губки с плоскими и цилиндрическими измерительными поверхностями для измерения наружных и внутренних размеров соответственно; 9 - шкала штанги 4. ШЦ-III — с односторонним расположением губок для измерения наружных и внутренних размеров. Штангенглубинометры (рис. 1.11) принципиально не отличаются от штангенциркулей, не имеет губок и применяются для измерения глубин отверстий и пазов.  Рисунок 1.11 – Штангенглубинометр Штангенрейсмасы (применяют для измерения высоты деталей и для разметки. От штангенциркуля этот прибор отличается тем,что неподвижная губка заменена массивным основанием, а конструкция рамки позволяет устанавливать на нее сменные ножки для измерения высоты или ножки для разметки. Плоскостью основания прибор ставят на плиту (рис. 1.12).  Рисунок 1.12 – Штангенрейсмасс Штангензубомер предназначен для измерения толщины зуба по хорде. По штанге в двух взаимно перпендикулярных направлениях перемещаются две рамки с нониусом (рис.1.13).  Рисунок 1.13 – Штангензубомер Микрометрические инструменты предназначены для абсолютных измерений наружных и внутренних размеров, высот уступов, глубин отверстий и пазов и т. д. К ним относятся гладкие микрометры, микрометры со вставками, микрометрические глубиномеры, микрометрические нутромеры. Принцип действия этих инструментов основан на использовании винтовой пары (винт-гайка) для преобразования вращательного движения микрометрического винта в поступательное. Гладкие микрометры типа МК (ГОСТ 6507–90 “Микрометры. Технические условия”) (рис.1.14) выпускаются с различными пределами измерения: от 0 до 300 мм через каждые 25 мм с диапазоном показаний шкалы 25 мм, а также 300…400; 400…500 и 500…600 мм. Предельная погрешность микрометров зависит от верхних пределов измерения и может составлять от ±3 мкм для микрометров МК–25 до ±50 мкм – для микрометров МК–500. Выпускаются микрометры с цифровым отсчетом всего результата измерения. Отсчетное устройство в таких микрометрах действует по механическому принципу.  Рисунок 1.14 – Гладкий микрометр 1 – скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопорный винт; 5 – стебель; 6 – барабан; 7 – трещотка Микрометрический нутромер (рис.1.15) применяют для измерения диаметров отверстий и внутренних размеров деталей, особенно больших размеров методом сравнения с мерой.  Рисунок 1.15 – Микрометрический нутромер 1 – измерительный наконечник; 2 – удлинители; 3 – микрометрическая головка; 4 – установочная мера Микрометрический глубиномер (рис.1.16) предназначен для измерения глубин в отверстиях, пазах, а таже высоты уступов деталей.  Рисунок 1.16 – Микрометрический глубиномер ГМ 1 – основание; 2 – микрометрическая головка; 3 – стопор; 4 – сменные измерительные стержни; 5 – установочная мера 1.4.3 Средства измерений и контроля с механическим преобразованиемСредства измерения и контроля с механическим преобразованием основаны на преобразовании малых перемещений измерительного стержня в большие перемещения указателя (стрелки, шкалы, светового луча и т.д.). В зависимости от типа механизма эти средства делятся на рычажно-механические (рычажные), зубчатые, рычажно-зубчатые, пружинные и пружинно-оптические. Рычажно-механические приборы применяют главным образом для относительных измерений, проверки радиального и торцового биения, а также для контроля отклонений формы деталей (отклонение от круглости — овальность, огранка; отклонение от цилиндричности — конусность, бочкообразность, седлообразность; отклонение от плоскостности — вогнутость, выпуклость и др.). К рычажно-механическим приборам относятся индикаторные нутромеры (рис. 1.17), предназначенные для относительных измерений отверстий от 3 до 1 000 мм. Они состоят из корпуса 11, отсчетного устройства 5 (индикатора), подвижного (измерительного) 13 и неподвижного (регулируемого) 9 стержней, равноплечего (Г-образного) рычага 8, центрирующего мостика 15 и подвижного штока 2. При измерении отверстия стержень 13, перемещаясь в направлении, перпендикулярном оси отверстия, поворачивает Г-образный рычаг 8 вокруг оси и перемещает на ту же величину шток 2 и измерительный наконечник индикатора 5. Перемещение стрелки индикатора указывает на отклонение действительного размера проверяемого отверстия от размера настройки нутромера. Установка индикатора на нуль осуществляется либо по установочному кольцу, либо по блоку концевых мер с боковиками, которые зажимаются в державке.  Рисунок 1.17 - Конструкция индикаторного нутромера: 1 — ось вращения рычага; 2 — шток; 3 — трубка; 4 v 14 — пружины; 5— отсчетное устройство (индикатор); 6 — предохранительный кожух; 7 — теплоизоляционная рукоятка; 8 — Г-образный рычаг; 9— неподвижный (регулируемый) стержень; 10 — контргайка; 11— корпус; 12 — шарик; 13 — подвижный [измерительный) стержень; 14 — риска; 15 — центрирующий мостик Индикаторы и индикаторные измерительные головки с зубчатой передачей. В производственных условиях и измерительных лабораториях для абсолютных измерений нашли широкое применение индикаторы или индикаторные измерительные головки с зубчатой передачей. Индикаторы часового типа (ГОСТ 577 — 68) (рис. 1.18), являющиеся типовыми представителями приборов с зубчатой передачей, содержат стержень 4 с нарезанной зубчатой рейкой 6, зубчатые колеса 2, 3, 5 и 7, спиральную пружину 1, стрелку 8. Возвратно-поступательное перемещение измерительного стержня 4 преобразуется в круговое движение стрелки 8. Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм. Целые миллиметры отсчитываются по шкале при помощи стрелки 9. Шкала прибора имеет 100 делений, цена деления индикатора равна 0,01 мм.  Рисунок 1.18 – Индикатор часового типа (а) и его схема (б): 1 — спиральная пружина; 2, 3, 5 и 7 — зубчатые колеса; 4 — стержень; 6 — зубчатая рейка; 8 и 9 — стрелки Индикаторы часового типа выпускают двух классов точности (0 и 1) в двух модификациях: индикаторы типа ИЧ с перемещением измерительного стержня параллельно шкале и индикаторы типа ИТ с перемещением измерительного стержня перпендикулярно шкале. Выпускают также индикаторы часового типа с цифровым (электронным) отсчетом. Приборы с рычажно-зубчатой передачей. К этим приборам относятся рычажно-зубчатые измерительные головки, рычажные скобы, рычажные микрометры и т.д. Эти приборы предназначены для относительных измерений наружных поверхностей. Рычажно-зубчатые измерительные головки (рис. 1.19) отличаются от индикаторов часового типа наличием наряду с зубчатой передачей рычажной системы, позволяющей увеличить передаточное число механизма и тем самым повысить точность измерений. При перемещении измерительного стержня 4 в двух точных направляющих втулках 3 поворачивается рычаг 6, который воздействует на рычаг 8, имеющий на большем плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) 7. На оси триба установлена стрелка с втулкой, связанная со спиральной пружиной 1, выбирающей зазор. Измерительное усилие создается пружиной 2. Для арретирования измерительного стержня служит арретир 5.  Рисунок 1.19 – Рычажно-зубчатая измерительная головка (а) и ее схема (б):1 — спиральная пружина; 2 — пружина; 3 — направляющие втулки; 4 — измерительный стержень; 5 — арретир; 6 и 8 — рычаги; 7 — зубчатое колесо [триб] Выпускают рычажно-зубчатые однооборотные и многооборотные измерительные головки с ценой деления 0,001 и 0,002 мм (ГОСТ 9696 — 82). Многооборотные головки применяют в тех случаях, когда требуется высокая точность и большой диапазон измерения. ГОСТ 5584 — 75 предусматривает выпуск рычажно-зубчатых индикаторов с ценой деления 0,01 мм с изменяемым положением измерительного рычага относительно корпуса. В рычажных скобах (ГОСТ 11098 — 75) (рис. 1.20) в процессе измерения подвижная пятка 9, перемещаясь, воздействует на измерительный рычаг 11, зубчатый сектор которого поворачивает зубчатое колесо 4 и стрелку 1, неподвижно закрепленную на его оси. Спиральная пружина 3 постоянно прижимает зубчатое колесо к зубчатому сектору, устраняя таким образом зазор. Микровинт для настройки 8 служит для установки прибора на нуль по блоку концевых мер. Выпускают также рычажные скобы с цифровым отсчетом измеряемой величины в миллиметрах, десятых и сотых долях миллиметра. Рычажные микрометры (ГОСТ 4381—87) аналогичны рычажным скобам и отличаются от них лишь наличием микрометрической головки для отсчета измеряемой величины в миллиметрах, десятых и сотых долях миллиметра. Для измерения наружных размеров до 100 мм предусмотрены микрометры типа МР с отсчетным устройством, встроенным в корпус. Микрометры типа MP3 предназначены для измерения длины общей нормали зубчатых колес, а микрометры типа МРИ — для измерения наружных размеров свыше 100 и до 2 000 мм.  Рисунок 1.20 - Рычажная скоба—пассаметр (а) и ее схема (б): 1.4.4 Средства измерений и контроля с оптическим и оптико- механическим преобразованиемОптико-механические измерительные приборы. Эти приборы находят широкое применение в измерительных лабораториях и в цехах для измерения размеров калибров, плоскопараллельных концевых мер длины, точных изделий, а также для настройки и проверки средств активного и пассивного контроля. Эти приборы основаны на сочетании оптических схем и механических передач. К оптико-механическим измерительным приборам относятся: пружинно-оптические измерительные головки (оптикаторы), оптиметры, ультраоптиметры, длиномеры, измерительные машины, интерферометры и ряд других приборов. Оптиметр состоит из измерительной головки, называемой трубкой оптиметра, и вертикальной или горизонтальной стойки. В зависимости от вида стойки оптиметры подразделяют на вертикальные (например, ОВО-1, или ИКВ) (рис. 1.21, а) и горизонтальные (например, ОГО-1, или ИКГ) (рис. 1.21, б). Выпускают также горизонтальные и вертикальные проекционные оптиметры (ОГЭ-1 или ОВЭ-02). У последних отсчет результата измерения производится по шкале, проецируемой на экран. Вертикальные оптиметры предназначены для измерений наружных размеров деталей, а горизонтальные — для измерения как наружных, так и внутренних размеров.  Рисунок 1.21 - .Оптиметр: а — вертикальный; б — горизонтальный В оптической схеме оптиметров использованы принципы автоколлимации и оптического рычага. Принцип действия трубки оптиметра показан на рис. 1.22. Лучи от источника света направляются зеркалом 2 в щель трубки и, преломляясь трехгранной призмой 3, проходят через шкалу, имеющую 200 делений, нанесенных на плоскость стеклянной пластинки 4. Пройдя шкалу, луч попадает на призму полного отражения 5 и, отразившись от нее под прямым углом, направляется на объектив 8 и зеркало поворотное 7. Качающееся зеркало пружиной прижимается к измерительному стержню 6. При перемещении стержня 6, опирающегося на измеряемую деталь, зеркало 7 поворачивается на угол а вокруг оси, проходящей через центр опорного шарика, что вызывает отклонение отраженных от зеркала 7 лучей на угол 2а. Отраженный пучок лучей объективом превращается в сходящийся пучок, который дает изображение шкалы. При этом шкала смещается в вертикальном направлении относительно неподвижного указателя на некоторую величину, пропорциональную измеряемому размеру. Изображение шкалы наблюдается в окуляр 1, как правило, одним глазом, что утомляет контролера. Для обеспечения отсчета на окуляр 1 надевают специальную проекционную насадку, на экране которой можно наблюдать изображение шкалы обоими глазами.  Рисунок 1.22 - Оптическая схема оптиметра: 71— окуляр; 2 — зеркало; 3 — трехгранная призма; 4 — стеклянная пластинка; 5— призма полного отражения; 6 — измерительный стержень; 7 — зеркало поворотное; 8 — объектив 1.4.5 Средства измерений и контроля с пневматическим преобразованиемПневматические измерительные приборы нашли широкое применение для контроля линейных размеров. Эти приборы обладают высокой точностью, позволяют производить дистанционные измерения в относительно труднодоступных местах, имеют низкую чувствительность к вибрациям. Пневматические приборы сравнительно легко поддаются автоматизации, просты в эксплуатации, не требуют высокой квалификации обслуживающего персонала. Однако эти приборы обладают значительной инерционностью, снижающей их производительность. Пневматические измерительные приборы делятся на манометрические, в которых измеряется давление воздуха («Солекс»), и расходомерные, регистрирующие скорость истечения воздуха или его расход («Ротаметр»). Манометрические приборы нашли более широкое распространение в устройствах активного контроля. И манометрические, и расходомерные пневматические измерительные приборы состоят из измерительной головки, включающей в себя показывающий прибор, чувствительного элемента (сопла) и источника сжатого воздуха. Источник сжатого воздуха в свою очередь содержит: компрессор; отстойники, в которых воздух очищается от влаги; фильтры, в которых воздух очищается от механических включений; редуктор, понижающий давление до нужной величины; стабилизатор давления. Приборы давления(манометрические) выпускаются одномерными и многомерными. Они бывают двух вариантов: цеховые приборы с манометрической трубкой длиной 500 мм и лабораторные приборы с манометрической трубкой длиной 1230 мм. Передаточное отношение в этих приборах достигает 1:20 000. Приборы расхода(поплавковые) выполняются одномерными и многомерными. Последние могут обслуживать до 15 измерительных позиций. Он имеет коническую стеклянную трубку с широким концом кверху. По ней снизу через дроссель и фильтрпод давлением 100...200 кПа проходит воздух, поднимающий поплавок . Верхняя плоскость поплавка является указателем для отсчета по шкале (градуированной в микрометрах), помещенной рядом с трубкой. Высота подъема поплавка зависит от скорости прохождения воздуха, которая тем больше, чем больше зазор между торцом измерительного сопла и поверхностью измеряемой детали . |