Курсовая работа по дисциплине Общая химическая технология Тема Синтез аммиака в производстве аммиака

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

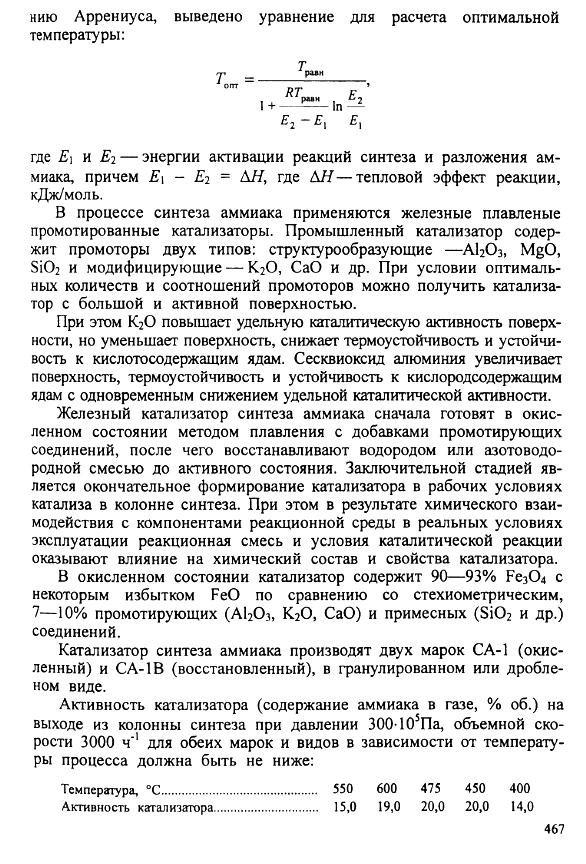

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования Пермский национальный исследовательский политехнический университет Кафедра Химические технологии Факультет – химических технологий, промышленной экологии и биотехнологий Направление – 18.03.01 Химическая технология Кафедра – Химические технологии Курсовая работа по дисциплине «Общая химическая технология» Тема: Синтез аммиака в производстве аммиака Состав курсовой работы: Пояснительная записка на ____стр. Графическая часть на _____листах. Пермь 2021 Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования Пермский национальный исследовательский политехнический университет Кафедра Химические технологии ЗАДАНИЕ к курсовой работе по ОХТ студента: Тема курсовой работы Синтез аммиака в производстве аммиака Содержание пояснительной записки Введение. Сжатое изложение существа работы. Выбор и обоснование источников сырья, энергоресурсов, географической точки строительства Выбор и обоснование способа производства. Обоснование оптимальных параметров технологического процесса. Синтез и анализ ХТС (химическая, структурная, технологическая и операторная схемы) Выбор и обоснование конструкции основного аппарата. Расчет материального и энергетического балансов. Определение расходных норм по сырью и энергии. Пути использования вторичных энергоресурсов. Экологическая оценка производства, отходы производства, их утилизация, ПДК. Заключение и выводы. Графическая часть должна содержать: 1. Технологическую схему производства 2. Эскиз основного аппарата Дополнительное задание __________________________________________________________________ Руководитель курсовой работы: Срок защиты курсовой работы:_______________________________________ И.о. заведующий кафедрой ХТ, к.т.н., доцент Содержание 3.1 Термодинамический анализ 13 3.2 Принцип Ле-Шателье 15 3.3 Кинетический анализ 15 3.4. Общие выводы и рекомендации по изменению отдельных параметров с целью повышения выхода и улучшения качества целевого продукта 57 4.1 Химическая схема 59 4.3 Технологическая схема 63 4.4 Операторная схема 65 6.1 Расчет материального баланса 69 6.2 Расчет теплового баланса 71 Введение. Сжатое изложение существа работы Аммиак является основным промежуточным продуктом для получения огромного числа различных азотсодержащих соединений, а его синтез из водорода и азота - единственный крупномасштабный метод производства этого продукта. Поскольку соединения азота являются составной частью всех белковых соединений и всегда применялись во всех областях деятельности человека, то проблема получения соединений азота искусственным путем была актуальна долгое время. При написании курсовой работы необходимо закрепить и расширить полученные теоретические и практические знания по дисциплине ОХТ, а так же необходимо научиться самостоятельно, работать с литературными источниками и уметь правильно обрабатывать найденную информацию по заданной теме и грамотно излагать её, объединяя с результатами собственной работы. Для достижения поставленных целей необходимо определиться с выбором источников сырья, энергоресурсов, географической точки строительства данного производства, так же выбрать наилучший способ производства, опираясь на оптимальные параметры данного технологического процесса, которые тоже необходимо рассчитать и обосновать. Так же важной задачей является подбор конструкции основного аппарата и на основе этих данных необходимо привести химическую, структурную, технологическую и операторную схемы для нашего производства. Необходимо произвести расчет материального и энергетического балансов, для определение расходных норм по сырью и энергии. В заключении ко всему этому должна быть проведена экологическая оценка производства с указанием отходов производства, их утилизации. 1. Выбор и обоснование источников сырья, энергоресурсов, географической точки строительства Для получения аммиака требуется водород и азот. Азот выделяют из атмосферного воздуха. Поскольку ресурсы атмосферного азота огромны, то сырьевая база азотной промышленности в основном определяется вторым видом сырья - топливом, применяемым для получения водорода, или водородсодержащего газа. В настоящее время основным сырьем в производстве аммиака является природный газ. РФ располагает богатыми запасами природного газа с низкой стоимостью добычи, что снижает издержки химических предприятий на закупку газа. Для обоснования географической точки строительства предприятия необходимо руководствоваться следующими факторами: близость источников сырья наличие квалифицированных кадров наличие водных ресурсов наличие энергетических ресурсов наличие транспортных путей Рассмотрим выполняемость этих критериев на примере «ОХК Уралхим», расположенном в Осенцовском промузле на юге города Перми. Рядом с городом проходят крупные магистральные газопроводы (легкий доступ к сырью), а в самом городе расположены крупные ВУЗы и ПТУ, осуществляющие подготовку квалифицированного персонала. Предприятия может осуществлять забор воды из реки Кама, к нему осуществлен подвод соединительной ветви от Транссибирской магистрали (ЖД транспорт), а в нескольких километрах проходит федеральные трассы М-7 и Р-242. В Пермском районе расположена Камская ГЭС и несколько тепловых электростанций, что в полной мере обеспечивает потребности предприятия в электроэнергии. Синтез аммиака происходит при высоком давлении и большой температуре. Именно это приводит к большим энергозатратам в производстве аммиака, что является главным недостатком. В данном производстве используют тепловую, электрическую, механическую энергию, а также вторичные энергоресурсы. Тепловая энергия получается за счет сжигания твердого или жидкого топлива, при производстве аммиака используют производственные вторичные энергетические ресурсы, а также потребляют дополнительное тепло, получаемое от сжигания природного газа в котле, который входит составной частью в технологическую схему. Механическая энергия получается из электрической и тепловой, в данном производстве применяется для создания высокого давления. Электрическая энергия используется для освещения доп. аппаратуры. 2. Выбор и обоснование способа производства Производство аммиака целесообразно проводить процессом Габера. Рассмотрим достоинства и недостатки процесса: Достоинства: Практически единственный промышленный способ связывания атмосферного азота Теоретический выход продукта составляет 100% (за счет циркуляции азотоводородной смеси) Использование относительно дешевого железного катализатора Недостатки: 1) Очень высокая энергоемкость процесса (3200 КВТ*ч на 1 тонну аммиака) 2) Высокие температура и давления процесса предъявляют жесткие требования к аппаратурному оформлению Основой промышленного способа получения аммиака является одностадийная реакция, проходящая без каких-либо побочных: N2+3H2 ↔ NH3 Процесс получения аммиака в промышленности состоит из следующих стадий: очистка водорода из природного газа получения и очистки азота из воздуха получения и очистки синтез-газа и аммиака Поэтому основным сырьем для производства аммиака в промышленности являются: природные газы, состоящие в основном из метана, а так же альтернативой могут служить нефтяной, попутный и коксовый газы. На современном производстве рентабельно проводить синтез аммиака при довольно жестких условиях: высокие давления (25– 35 МПа), высокие температуры (450–550°С) и агрессивная среда (наличие водорода). При таких условиях возможна диффузия водорода внутрь стали и ее обезуглероживание. Чтобы избежать этих явлений, необходимо защитить корпус колонны синтеза от воздействия высоких температур. Оптимальная температура синтеза аммиака непостоянна и изменяется по мере протекания реакции. В начале процесса, когда концентрация аммиака в газовой смеси невелика, процесс выгоднее вести при высоких температурах, а по мере протекания реакции температуру необходимо снижать по линии оптимальных температур. В промышленных условиях отвод тепла из зоны катализа осуществляют по-разному, применяя различные конструкции насадок. Наилучшим образом способствуют достижению оптимального температурного режима полочные насадки. В колоннах с полочной насадкой существует катализаторная коробка, внутри который располагаются несколько полок с катализатором. Сначала газ проходит через зазор между корпусом высокого давления и катализаторной коробкой, предохраняя стенки колонны от воздействия высоких температур зоны катализа. Потом газ поступает в катализаторную коробку, и последовательно проходит полки, при этом охлаждаясь. Промышленные схемы синтеза аммиака Системысинтезааммиакавзависимостиотприменяемогодавления азотоводородный смеси подразделяются на следующие группы: 1.Системы, работающие при низких давлениях (100-200 ат). 2.Системы, работающие при средних давлениях (280-350 ат). 3.Системы, работающие при высоких давлениях (450-1000 ат). Установки, работающие при давлении 100 ат (10 МПа), вследствие их сложности и малой экономичности редко применяются в промышленности. Аммиак, получаемый на установке газообразный. При давлении 200 ат (20 МПа) во всем мире работает всего около десятка заводов. В этих системах сжатие азотоводородной смеси осуществляется турбокомпрессорами Каталитическую активность в процессе синтеза аммиака проявляют многие элементы периодической системы, но сравнительно высокой активностью обладают металлы VI, VII и VIII групп. Однако в промышленности нашли применение только железные плавленые промотированные катализаторы, они являются «гетерогенными», то есть они твердые и взаимодействуют с газообразными реагентами. Синтез аммиака в промышленных каталитических реакторах протекает при параметрах, меняющихся по длине зоны катализатора, таких как температура, объемная скорость, состав газа и т.д, что вызывает изменения химического состава, строения поверхности катализатора, что снижает его активность. Железный катализатор в окисленном состоянии содержит 93% Fe3O4 cизбытком FeO 7-10% промотирующих и примесных веществ. Промоторами могут являться Al2O3, K2O, CaO и др. Активность катализатора на выходе из колонны в зависимости от температуры процесса должна быть не ниже:  Продуктом синтеза аммиака является сам аммиак. В нормальных условиях он представляет собой бесцветный газ с резким запахом, хорошо растворимый в воде и других растворителях, образует геми - и моногидраты. В таблице 2.1 приведены физические постоянные аммиака. Таблица 2.1. - Физические постоянные аммиака при 760 мм рт.ст.

Наиболее типичными примесями являются вода, смазочные масла, катализаторная пыль, окалина, карбонат аммония, растворенные газы, (водород, азот, метан). Аммиак жидкий синтетический должен соответствовать следующим требованиям (ГОСТ 6221 - 82): Таблица 2.2 – Требования к аммиаку

Аммиак является важнейшим и практически единственным соединением азота, производимым в промышленных масштабах из азота атмосферы. Таким образом, его следует рассматривать как полупродукт для получения всех остальных соединений азота. 3. Обоснование оптимальных параметров технологического процесса | |||||||||||||||||||||||||||||||||||