АвиациЯ. КУРСОВАЯ. Курсовая работа способы измельчения сырья для производства полимерных композиционных материалов

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

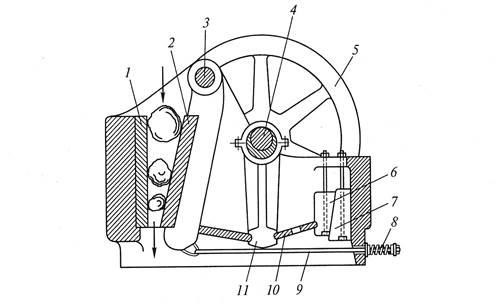

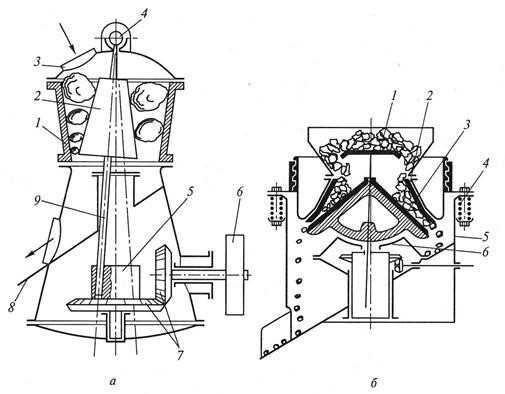

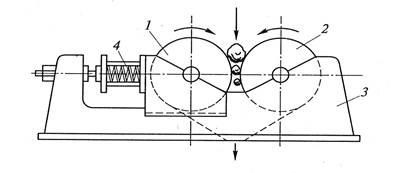

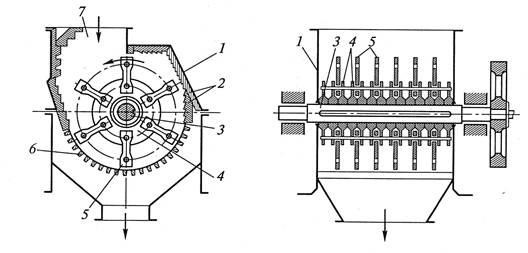

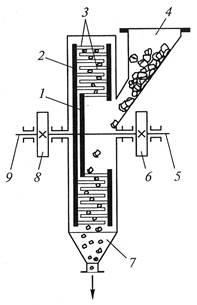

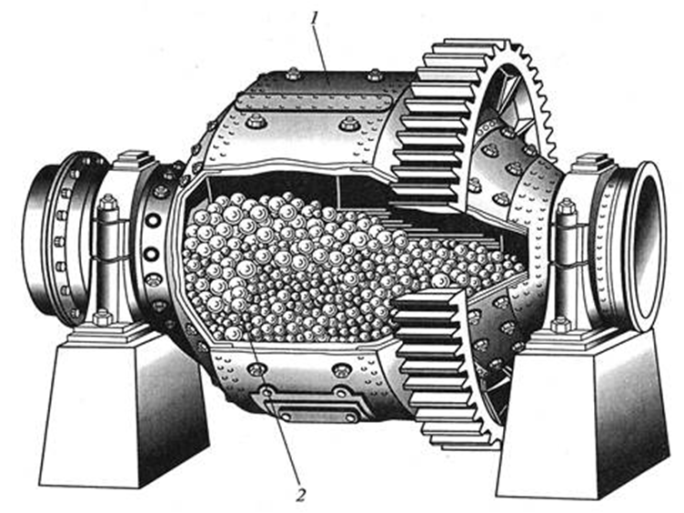

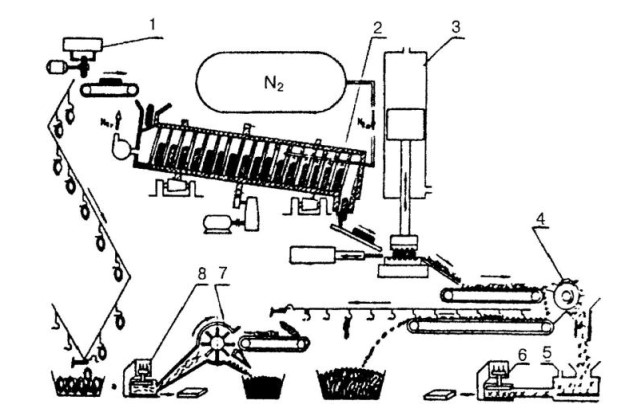

Курсовая работа «СПОСОБЫ ИЗМЕЛЬЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ» СОДЕРЖАНИЕВведение 2 1Полимерные композиционные материалы 3 2Измельчение 5 2.1Дробление 5 2.2Помол 6 2.3Резка 7 2.4Пилы 7 3Измельчающее оборудование 8 3.1Щёковые дробилки 8 3.2Конусные дробилки 10 3.3Валковая дробилка 12 3.4Молотковые дробилки 12 3.5Дезинтегратор 13 3.6Барабанные мельницы 14 3.7Коллоидные измельчители 16 3.8Бегуны 16 4.9Криогенное измельчение 17 4Степень измельчения, прочность и хрупкость 19 Заключение 20 В настоящее время ПКМ широко используется. Для них подбирают агрегаты для измельчения. Выбор оборудования огромный: дробилки разных видов, бегуны, мельницы, измельчители, так как у них разный принцип действия и объем. Чтобы выбрать, нужно учитывать главные качества ПКМ – это прочность, хрупкость и степень измельчения. 20 Список использованной литературы 21  ВведениеВ настоящее время полимерные композиционные материалы (ПКМ) находят широкое использование. ПКМ – это гетерогенные системы, которые состоят из двух или более элементов, кроме того одни из элементов выступают армирующими составляющими, а другие – связующими их полимерными матрицами. Для хорошей реализации всего комплекса свойств ПКМ надо сделать крепкое взаимодействие матрицы и волокна по всей площади их контакта. Добиться такового абсолютно непросто, например как это взаимодействие находится в зависимости от большого количества моментов и, в частности, от состава связывающего, строения волокна, технологии изготовления композиционного материала. Для ПКМ подбирают оборудование для измельчения. Это довольно сложно, ведь его не мало. Это и измельчители, и дробилки, и бегуны, и мельницы. Самое главное, что важно для ПКМ – это степень измельчения, хрупкость материала, а также прочность. От прочности материала зависит, какое будет изделие. Полимерные композиционные материалы ПКМ называются подобные материалы, у каких матрицей является полимер, образованный на базе какого-либо связывающего (смолы и т. п.). Механические, физические и химические характеристики полимеров зависят от их внутреннего строения и физического состояния. При разработке полимерных композиционных материалов начальные полимерные материа¬лы могут употребляться в чистом виде (порошки, гранулы, листы, пленки) либо в качестве связывающих, армированных композиционных материалов. Полимерное связующее представляет собой двух- или же многокомпонентную систему, состоящую из синтетической смолы и отвердителей или же организаторов, катализаторов, ускорителей отверждения. От полимерной матрицы находятся в зависимости теплостойкость и гидростойкость, стойкость к агрессивным средам, прочностные, диэлектрические и другие свойства ПКМ [1]. По типу матриц композиционные материалы разделяют на три класса: Полимерные; Металлические; Керамические. Наполнитель как один из компонент играет ведомую роль в формировании ведущих данных композиционных материалов. Наполнение – это сочетание полимеров с жесткими, водянистыми или же газообразными препаратами, которые сравнительно размеренно распределяются в размере возникающей композиции и имеют точно воплощенную границу раздела с нескончаемой полимерной фазой (матрицей). Наполнители пользуют для улучшения эксплуатационных качеств композиционных материалов (прочности, жесткости, теплостойкости), придания им различных своеобразных качеств и понижения цены. От наполнителя в большой степени находятся в зависимости технологические качества композитов и способности их переработки в изделия. К безупречному наполнителю предъявляются особенные требования, которые в одном наполнители соединять довольно непросто: Высокая прочность; Высокая степень физико-механических свойств; Низкое водопоглощение; Хорошая смачиваемость; Отсутствие вредоносных примесей; Низкая стоимость; Высокая химическая выносливость и термостойкость; Негорючесть; Доступность предания конкретных формы и величин частиц; Хорошая диспергируемость. Наполнители обязаны отлично сочетаться с полимером или же диспергироваться в нем с образованием однородной композиции. Они не обязаны менять собственные свойства при хранении, переработке и использования. Когда один наполнитель не соответствует всем требованиям, то в композиционный материал вводят немного наполнителей. Нередко вводятся наполнители различных видов и составов. Подбором которые соответствуют наполнителей можно регулировать химическую выносливость, теплостойкость, тепло- и электропроводность, плотность и другие параметры композиционных материалов [2]. Измельчение Под измельчением подразумевается механизм разрушения кусков твердого материала до заданных величин, которые необходимы для промышленного использования продукта измельчения. Дробление Дробление полимерных отходов — это измельчение и сокращение формы и размера материала, а также гомогенизация струи сырья; в то же время — это шаг переработки для дальнейшего применения материала. От разновидности форм, величин и своеобразных особых качеств пластмасс, которые поступают на размельчение (пленки, контейнеры, бутылки, канистры и т. д.), зависит и разновидность дробилок. Принципиально верно выбрать оснащение для резки конкретных материалов. Частицы раздробленной массы классифицируются по величине следующим образом измельчения: Грубое: > 20 мм; Среднее: от 1 мм до 20 мм; Тонкое: от 20 мкм до 1 мм; Самое тонкое: < 20 мкм. Измельчение происходит механическим способом на режущих, ударных и прессовальных машинах. Измельчительная техника зависит от качества пластмасс, которые нужно переработать. Чтобы добиться нужного объёма частиц, важно учитывать: Твердость; Аффектацию к теплу; Упругость [4]. Помол При «помоле» начальным материалом считается продукт, возникающий при дроблении. В итоге помола величина частиц конечного изделия оформляет 0,1-0,3мм. Нужно обозначить, собственно что помол применяется гораздо пореже, чем дробление и используется в ведущем в процессах получения композиционных материалов, к примеру ПВХ-композиций, порошка вулканизованной резины, а еще в процессах получения различных полимерных консистенций, в которых потребуется не плохое распределение разнородных составляющих в процессе смешения. Помол по сравнению с дроблением представляет собой гораздо намного затратный процесс, как капитальных, так и эксплуатационных расходов. Для помола используют мельницы. По системе и принципу действия различают следующие главные типы мельниц: Барабанные; Ролико-маятниковые; Молотковые; Мельницы на подобии «Аэрофол»; Вибрационные; Струйные[5]. Резка Основную часть полимерных отходов составляют термопласты – это довольно эластичные материалы, и потому сдвиговая резка, ударное воздействие, давление здесь не эффективны. В то время как резка справляется с этим великолепно. Для резки профилей, пленок и других полимерных отходов используются мельницы, измельчители, гильотинные резаки и пилы. А для жесткой резки тюков, пленочных рулонов и других больших объектов используется гильотинный резак. Часто эти машины используются для подготовительной резки перед обработкой с поддержкой иной резательно-измельчительной техники. Режущее напряжение может достигать 200-300кН. Измельчитель с режущими роликами (резаки и измельчители с дисковыми холодным оружием, резаки с 2-мя режущими роликами) – это машины, которые имеют параллельно находящиеся ролики с наточенными зубьями для разрыва. Ролики вертятся нерасторопно, но имеют большой вращающий момент. В машине может находиться, в зависимости от системы, до 6 параллельных валов с роликами. Величина частиц измельченного материала зависит от количества острых зубьев, их высоты и ширины роликов. Пилы Для резки пластмасс используются дисковые полотна из быстрорежущей стали или полотен с концевыми вставками из жестких металлов. Из-за маленькой теплопроводимости ПМ нужно обязательно при механической обработке обеспечить отвод тепла вместе со щепками или опилками. Термопласты недопустимо нагревать выше 60°С, а реактопласты — выше 150°С. Охладительные системы обязательно должны быть инертными по отношению к обрабатываемому материалу. Наилучшим способом для измельчения больших отходов являются пилы. Они используются для подготовительного измельчения любого вторсырья до переработки. С предоставленной задачей успешно справляется измельчитель или же например именуемые молотилки для пластика. Полимерные отходы неоднородны: это и полимерная пленка, ПЭТ бутылки, корпусные детали. Они различаются по механическим качествам и способы измельчения их разные. Пленку, к примеру, легко разрезать, но ударной методикой ее не размельчить. А вот ABS пластик, который чаще всего встречается в корпусных деталях, дробят ударным способом. От толщины сырья зависит выбор метода измельчения. В соответствии с этим, и молотилки для ПВХ отходов и ПЭ имеют ряд конструктивных индивидуальностей в зависимости от предназначения [5]. Измельчающее оборудование Щёковые дробилки Используется для измельчения крупных кусков материала. Дробилка состоит из неподвижной 1 и подвижной 2 щек, шарнирно подвешенной на оси 3. При качании она то близится к недвижимой щеке, то отдаляется от нее. Перемещения эти происходят при вращение вала 4, сообщающего возвратно-поступательное перемещение шатуну 11, соединенному с распорными плитами 10. Плиты шарнирно объединены с подвижной щекой 2 и распорными клиньями 6 и 7, допускающими менять ширину выпускной щели, а значит, и степень измельчения материала. Измельчение твердого материала, подаваемого сверху, происходит во время сближения подвижной и неподвижной щек. При прохождении между ними внизу размер частиц измельченного продукта уменьшается. Движение подвижной щеки в момент холостого хода происходит под воздействием собственного веса и тяги 9 с пружиной 8 [6].  Рисунок 1 – Схема щековой дробилки 1,2-неподвижная и подвижная щеки; 3-ось; 4-вал; 5-маховик; 6,7-распорные клинья; 8-пружина; 9-тяга; 10-распорная плита; 11-шатун Так как цикл работы щековой дробилки состоит из периодов измельчения (с расходом энергии) и холостого хода (без расходов энергии), нагрузка на приводной двигатель является неравномерной. И с целью выравнивания нагрузки вал 4 снабжен 2-мя маховиками 5, аккумулирующими энергию при холостом ходе и отдающими ее при рабочем ходе. Плюсы щековых дробилок – простота и надежность конструкции, широкая область применения, компактность и легкость обслуживания. Недостатки – периодический характер воздействия дробящего механизма и неуравновешенность передвигающегося материала, вызывают грохот и вибрацию. Конусные дробилки Используется для большого, среднего и маленького измельчения, они выделяются постоянным воздействием на дробимый материал дробящей поверхностью. Чаще всего используются 2 конусные дробилки [6].  Рисунок 2 – Схемы конусных дробилок а-с подвешенным валом и головкой в виде крутого конуса: 1-наружный конус; 2-подвижный конус; 3-воронка; 4-сферическая опора; 5-эксцентриковый стакан; 6-шкив; 7-зубчатая передача; 8-желоб; 9-вал; б-с консольным валом и головкой в виде полого конуса: 1-тарелка; 2-корпус; 3-пологий конус; 4-пружина; 5-станина; 6-шаровой подпятник Конусная дробилка с навесным валом и головкой в облике крутого конуса – состоит из внешнего конуса 1, внутри которого расположен подвижный дробящий конус 2, поставленный на валу 9, подвешенном на сферической опоре 4. Нижний конец вала 9 бегло вмонтирован в эксцентриковый стакан 5, который получает вращение от шкива 6 сквозь зубчатую передачу 7. Благодаря наличию стакана геометрические оси внешнего и внутреннего конусов не совпадают, а имеют только совместную точку соприкосновения в пространстве подвеса. В результате этого при вращении стакана 5 ось вала 9 совершает радиальное, или гирационное качание. Совместно с валом радиальные качания совершает и дробящий конус. Он не вертится принудительно от приводного механизма машины, а лишь только катится по внутренней плоскости внешнего конуса; при приближении к нему материал измельчается, а при отдалении от него – опускается вниз к разгрузочному отверстию. Материал загружается в дробилку через воронку 3, а размельченный продукт выходит либо по наклонному желобу 8 с боковой стороны, либо под дробилку, понижая ее высоту при этом предотвращается забивание ее материалом [6]. Конусная дробилка с консольным валом и головкой в облике полого конуса (грибовидная дробилка) – отличается от описанной раньше формой головки и корпуса. Корпус 2 в виде конуса, расширяющийся в сторону, что и пологий конус 3 дробящей головки, при этом их стенки на конкретной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан, и станина 5 амортизируется пружинами 4, расположенными по периметру корпуса. Ведущий вал дробилки установлен консольно и опирается на шаровидный подпятник 6; на верхнем конце вала установлена тарелка 1, с которой кусочки материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса. Коротко конусные дробилки с большей зоной параллельности и большим углом наклона конуса применяют для мелкого измельчения. Плюсы конусных дробилок: высочайшая производительность непрерывности измельчения материала в одно и тоже время раздавливанием и изгибом; размеренная, уравновешенная работа; высокий уровень измельчения. Валковая дробилка Из двух параллельно находящихся гладких или же зубчатых цилиндрических валков 1 и 2,состоит валковая дробилка. Они расположены в станине 3 машины и крутятся навстречу друг другу. При вращении они захватывают поступающий сверху материал и дробят его раздавливанием.  Рисунок 3 – Схема валковой дробилки 1,2-цилиндрические валки; 3-станина; 4-пружина Чтобы предохранить валки от аварии в случае попадания в них кусков более жестких материалов валок 1 устанавливается в подвижных подшипниках и удерживается в данном положении мощью пружин 4, которые при увеличении давления дают возможность валку отступать налево. Степень измельчения валковой дробилки не больше 10 и регулируется изменением расстояния между валками. В зависимости от качеств начального материала степень измельчения составляет i = 10...15 для зубчатых и i = 3...8 для гладких валков [6]. Молотковые дробилки Машины ударного воздействия применяются для измельчения малоабразивных материалов. В корпусе 1 дробилки, футерованном броневыми зубчатыми плитами 2, на горизонтальном вращающемся валу 3 надеты диски 4 с шарнирно закрепленными на них ударными молотками 5. Материал подающий через загрузочное отверстие 7, подхватывается молотками, частично разбивается ими на лету и измельчается ударом о плиты корпуса. Размельченный материал высыпается из машины через колосниковую решетку 6. Конечный размер измельчаемого материала ориентируется размером отверстий разгрузочной решетки. Молотковые дробилки различают по количеству, по месторасположению молотков в одной или нескольких плоскостях.  Рисунок 4 – Схема молотковой дробилки 1-корпус; 2-зубчатые плиты; 3-вал; 4-диск; 5-молоток; 6-колоснковая решетка; 7-загрузочное отверстие Дезинтегратор Состоит из 2-ух дисков 1 и 2, закрепленных на соосных валах 5 и 9. Диски вращаются в обратных направлениях от шкивов 6 и 8. На дисках по концентрическим окружностям находятся пальцы (била) 3. Каждый ряд пальцев 1-ого диска находится с маленьким зазором между 2-мя рядами пальцев другого диска [6]. В дезинтегратор материал поступает с боковой стороны через питатель 4 и дробится ударами быстровращающихся пальцев. Размельченный материал выходит через разгрузочный конус 7. Плюсы дезинтеграторов – это простота и компактность прибора, высокая производительность и степень измельчения материала, надежность в работе. Недостатки – быстро изнашиваются закрепленные пальцы; много пыли;большие затраты энергии.  Рисунок 5 – Схема дезинтегратора 1,2-диски; 3-пальцы;4-питатель; 5,9-соосные валы; 6,8-шкивы; 7-разгрузочный конус Барабанные мельницы Самые известные машины это- барабанные мельницы, которые применяются для грубого, среднего, тонкого и сверхтонкого измельчения. Они относятся к машинам ударно-истирающего процесса и разделяются на мельницы с вращающимся барабаном, вибрационные и центро6ежныe [6]. Вращающаяся барабанная мельница – представляет собой крутящийся барабан 1, в который помещены дробящие тела, т. е. шары 2 и измельчаемый материал. При вращении барабана шары и материал под воздействием трения и центробежной силы поднимаются до определенной высоты, а за тем падают и скатываются вниз. От этого происходит измельчение материала. Крутящиеся барабанные мельницы работают как периодически, так и беспрерывно. Эти мельницы работают только если влажность измельчаемого материала меньше 5 %. Если влага измельчаемого материала 8...15 % мельница перестает работать так как материал будет налипать на шары. Но если будет 20 ... 30 % и выше, мельница возобновит работу, даже еще лучше, чем когда вещества сухие.  Рисунок 6 – Барабанная мельница 1-барабан; 2-шары Шаровые мельницы универсальны. У них равномерная степень измельчения. Долговременный период работы. Надежность, защищенность и простота в обслуживании [6]. Недостатки шаровых мельниц – очень большие и тяжелые; невысокий КПД; изнашивание шаров и загрязнение материала продуктами изнашивания, шум во время работы. Коллоидные измельчители Измельчают изделия размером менее микрона и обязательно влажным способом. Коллоидный измельчитель состоит из корпуса с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора обязательно есть зазор для подачи суспензии, который равен долям мм, в нем твердые частички стираются [6]. Бегуны Используют для маленького и тонкого дробления материалов податливых пород средней твердости. Бегуны разделяются по главным признакам: По способу действия: периодического и непрерывного. По технологическому назначению: Для измельчения и смешивания и только перемешивания; Для брикетирования сырьевой смеси; Бегуны с металлическими катками и чашей; Бегуны с каменными катками и чашей. По конструктивному оформлению: Неподвижная чаша; Вращающаяся чаша; С верхним приводом; С нижним приводом. При нижнем приводе дольше разборка и больше времени занимает починка, но масса не загрязняется. Катки опираются на материал собственной массой с добавочным гидравлическим, пневматическим или же с пружинным нажатием[7]. По способу разгрузки: Ручная разгрузка; Продавливание через решетку; Центробежная разгрузка; Разгрузка по опускающемуся в чашу отвалу. В бегунах с вращающимися катками вокруг вертикальной оси центробежные силы пытаются сорвать катки, и если центральный вал не уравновешен то он может согнуться. Плюсы бегунов: можно разгружать сразу большие куски материала; легко регулировать тонкость измельчения; становятся более пластичными глинистые материалы. Недостатки бегунов: большой размер; сложный ремонт; большой расход энергии. Криогенное измельчение Размольный стакан постоянно охлаждается жидким азотом при поддержке интегрированной системы замараживания как до и во время измельчения. Благодаря этому образец делается хрупким и летучие составляющие сберегаются. Жидкий азот перемещается в системе охлаждения и постоянно восполняется при помощи системы самодействующего заполнения в числе строго подходящем для поддержания температуры -196°С [7]. Мощное действие удара и трения ведет к отличной эффективности измельчения. Система автоматического заполнения исключает прямой контакт с жидким азотом и делает работу с мельницей очень безопасной. Ее универсальность (криогенное, а также сухое и мокрое измельчение при комнатной температуре) делает CryoMill безупречной мельницей для проб объемом до 20 мл. Достоинства: 1. Мощное криогенное измельчение при помощи сил удара и трения, скорость до 30 Гц; 2. Три различных типа измельчения (криогенное, а также сухое и мокрое при комнатной температуре); 3. Закрытая система автоматического заполнения исключает любой контакт пользователя с жидким азотом для абсолютной безопасности работы; 4. Размольные стаканы с завинчивающейся крышкой для измельчения без потери вещества; 5. Широкий выбор добавочных принадлежностей, в том числе разные системы подачи жидкого азота, размольные стаканы и шары различного размера, которые выполнены из разных материалов, адаптеры для пробирок; 6. Малое потребление жидкого азота; 7.Ясно структурированный интерфейс встроенного программного обеспечения, встроенная память для хранения до девяти вариантов параметров измельчения; 8. Программируемые циклы охлаждения и измельчения (от 10 с до 99 мин); 9. Возможно измельчение в керамических размольных стаканах [7].  Рисунок 7 – Схема криогенного дробления изношенных покрышек 1-универсальная борторезка; 2-охлаждающая камера; 3-молот; 4-железоотделитель шкивной; 5-обжиговая печь; 6-пресс пакетирования металла; 7-роторный измельчитель; 8-пресс пакетирования текстиля Степень измельчения, прочность и хрупкость Степень измельчения – отношение среднего объема частиц начального материала к средней величине размельченного материала. По объемам (дисперсности) возникающих частиц отличаются 5 классов измельчения от большого до коллоидного. По объему (крупности) размельченного продукта различают: грубое (300-100 мм); среднее (100-25 мм); мелкое (25-1 мм). «Чем меньше степень измельчения, тем выше прочность» Прочность – свойство твердого материала сопротивляться разрушению под воздействием внешних нагрузок. Обычно прочность твердых материалов оценивается пределом прочности при сжатии[6]. Хрупкость – свойство твердого материала рушиться без заметных пластических деструкций. По количеству ударов, выдерживаемых образцами, твердые материалы разделят на: очень хрупкие (до 2); хрупкие (2…5); вязкие (5…10); очень вязкие (более 10). ЗаключениеВ настоящее время ПКМ широко используется. Для них подбирают агрегаты для измельчения. Выбор оборудования огромный: дробилки разных видов, бегуны, мельницы, измельчители, так как у них разный принцип действия и объем. Чтобы выбрать, нужно учитывать главные качества ПКМ – это прочность, хрупкость и степень измельчения.Список использованной литературыhttps://helpiks.org/4-8182.html https://pandia.ru/text/78/456/32643.php http://www.detalmach.ru/composit1.htm https://helpiks.org/4-91359.html https://studopedia.ru/28_31988_izmelchenie-stepen-izmelcheniya-ee-zavisimost-ot-prochnosti-tverdosti-uprugosti-i-hrupkosti-materiala-poverhnostnaya-i-ob-emnaya-teoriya-izmelcheniya-sposobi-izmelcheniya.html https://helpiks.org/4-91358.html https://eltemiks-lab.ru/wp-content/uploads/2019/08/tr_whitepaper-cryogenic-grinding_0216_ru.pdf |