Обработка тела вращения. 10.04 ПЗ Вариант 12. Курсовой проект по дисциплине Автоматизация транспортировки, загрузки и сборки изделий

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

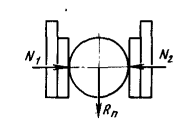

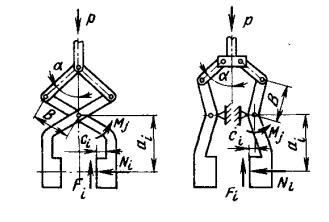

116. Разработка конструкции захватного устройстваЗахватные устройства (ЗУ) промышленных роботов (ПР) и манипуляторов (М) служат для захватывания и удержания в определенном положении объектов манипулирования. Эти объекты могут иметь различные размеры, форму, массу и обладать разнообразными физическими свойствами, поэтому ЗУ относятся к числу сменных элементов ПР. Как правило, ПР и M комплектуют набором типовых (для данной модели) ЗУ, которые можно менять в зависимости от требований конкретного рабочего задания. Иногда на типовой захват устанавливают сменные рабочие элементы (губки, присоски и т. п.). К ЗУ предъявляются требования общего характера и специальные, связанные с конкретными условиями работы. К числу обязательных требований относятся надежность захватывания и удержания объекта, стабильность базирования, недопустимость повреждений или разрушения объектов. Прочность ЗУ должна быть высокой при малых габаритных размерах и массе. Особое внимание должно быть обращено на надежность крепления ЗУ к руке ПР. При обслуживании одним ПР нескольких единиц оборудования применение широкодиапазонных ЗУ или их автоматическая смена может оказаться единственно возможным решением, если одновременно обрабатываются детали различных конфигурации и массы. Поэтому к ЗУ для ПР, работающих в условиях серийного производства, предъявляются дополнительные требования: широкодиапазонность (возможность захватывания и базирования деталей в широком диапазоне массы, размеров и формы), обеспечение захватывания близко расположенных деталей, легкость и быстрота замены (вплоть до автоматической смены ЗУ). В ряде случаев необходимо автоматическое изменение усилия удержания объекта в зависимости от массы детали. В последнее время ведутся разработки конструкций ЗУ, способных захватывать и базировать не ориентировано расположенные объекты.[5] 11.1.16.1 Классификация захватных устройствКлассифицируют ЗУ по признакам, которые в большинстве случаев являются равноправными. В таблице 2 приведены примеры конструкций ЗУ, распределенные в соответствии с отдельными классификационными признаками. Схватывающие ЗУ удерживают объект благодаря кинематическому воздействию рабочих элементов (губок, пальцев, клещей и т. п.) с помощью сил трения или комбинации сил трения и запирающих усилий. Все схватывающие ЗУ активного типа подразделяются на две группы: механические (клещи, тиски, шарнирные пальцы) и с эластичными рабочими камерами, деформирующимися под действием нагнетаемого внутрь воздуха или жидкости [5] Таблица 5 - Захватные устройства промышленных роботов

Различают захватные устройства по принципу действия. В поддерживающих ЗУ для удержания объекта используют нижнюю поверхность, выступающие части объекта или имеющиеся в его корпусе отверстия. К этим ЗУ относят крюки, петли, вилки, лопатки и захваты питателей, не зажимающие заготовку. Удерживающие ЗУ обеспечивают силовое воздействие на объект благодаря использованию различных физических эффектов. Наиболее распространены вакуумные и магнитные ЗУ. Встречаются ЗУ, использующие эффект электростатического притяжения, адгезии, ЗУ с липкими накладками и т.п. По характеру базирования захватные устройства делят на пять групп: 1) способные к перебазированию объекта ЗУ, изменяют положение удерживаемой детали благодаря управляемым действиям рабочих элементов. Этим свойством обладают антропоморфные ЗУ с управляемым и шарнирными пальцами. 2) Центрирующие ЗУ определяют положения оси или плоскости симметрии захватываемого объекта. К ним прежде всего относят механические ЗУ, оснащенные кинематически связанными рабочими элементами, имеющие губки в виде призм и др. Иногда это могут быть ЗУ с эластичными камерами. 3) Базирующие ЗУ определяют положение базовой поверхности (или поверхностей). Такой принцип базирования характерен для поддерживающих ЗУ. Однако он часто применяется и в схватывающих ЗУ. 4) Фиксирующие ЗУ сохраняют положение объекта, которое тот имел в момент захватывания. 5) Не обеспечивающие базирования или фиксации объекта ЗУ почти не применяют для оснащения ПР. В зависимости от назначения (например, для сборочных ПР) ЗУ могут оснащаться дополнительными приспособлениями для выполнения ориентирующих перемещений, а также приспособлениями для выполнения некоторых технологических операций (например, гайковертом, запрессовщиком или ножницами). По числу рабочих позиций ЗУ можно разделить на: однопозиционные и многопозиционные. По характеру работы многопозиционные ЗУ можно разделить на три группы: последовательного, параллельного и комбинированного действия. К ЗУ последовательного действия относят двухпозиционные устройства, имеющие загрузочную и разгрузочную позиции. Рабочие элементы на каждой позиции действуют независимо. Многопозиционные ЗУ параллельного действия имеют ряд позиций для одновременного захватывания или высвобождения группы деталей. ЗУ комбинированного действия оснащены группами параллельно работающих позиций, причем группы эти приводятся в действие независимо одна от другой. По виду управления ЗУ подразделяют на четыре группы: 1) Неуправляемые ЗУ — пружинные механические устройства с постоянными магнитами или с вакуумными присосками без принудительного разрежения. Для снятия объекта с таких ЗУ требуется усилие большее, чем усилие его удержания. 2) Командные ЗУ управляются только командами на захватывание или отпускание объекта. К этой группе относят ЗУ с пружинным приводом, оснащаемые стопорными устройствами и срабатывающие через такт. Разжимаются и зажимаются губки пружинных ЗУ благодаря взаимодействию их с объектом манипулирования или элементами внешнего оборудования (аналогично механизмам, используемым в некоторых конструкциях шариковых авторучек). 3) Жестко программируемые (управляются СУПР). Величина перемещения губок, взаимное расположение рабочих элементов, усилие зажима в таких ЗУ могут меняться в зависимости от заданной программы, которая может управлять и действием вспомогательных технологических приспособлении. 4)Адаптивные ЗУ — программируемые устройства, оснащенные различными датчиками внешней информации (определения формы поверхности и массы объекта, усилия зажима, наличия проскальзывания объекта относительно рабочих элементов ЗУ). По характеру крепления к руке ПР все ЗУ можно разделить на четыре группы: 1) Несменяемые ЗУ — устройства, являющиеся неотъемлемой частью конструкции робота, замена которых не предусматривается. 2) Сменные ЗУ — устройства, представляющие собой самостоятельные узлы с базовыми поверхностями для крепления к роботу. При этом их крепление не предусматривает быстрой замены (например, установка на фланце с помощью нескольких винтов). 3) Быстросменные ЗУ — сменные ЗУ, у которых конструкция базовых поверхностей для крепления ЗУ к роботу обеспечивает их быструю смену 4) Пригодные для автоматической смены ЗУ — устройства, у которых конструкция базовых поверхностей обеспечивает возможность их автоматического закрепления на руке робота.[5] 11.1.26.2. Конструкция захватного устройства ПРПри конструировании необходимо учитывать возможность обеспечения требований взаимозаменяемости, жесткости и точности соединения захвата с рукой робота. Рука используется для перемещения кисти с захватом. Она представляет собой консоль и может осуществлять различные пространственные перемещения. Конструкции рук могут быть шарнирными, подобно руке человека, и без сочленений, использующие для перемещений механизм реечной передачи, поршневой цилиндр и т. д. Поворот может быть осуществлен с помощью червячной пары или лопастного гидроцилиндра. В простых моделях роботов рука перемещается с помощью поршневых цилиндров. На рис. 6.1 показана конструкция специального быстросменного схвата с поворотными зажимными губками для плоских деталей. Данный схват позволяет изменять положение детали при установке ее, например, из накопителя на стол станка. Хвостовик 1 схвата унифицированного типа крепится в шпинделе 2 кисти руки при помощи байонетного замка и фиксатора, который под действием пружины входит в паз на фланце 3. В расточке корпуса 1 установлен поршень 4, который перемещается под действием тяги 5, связанной с головкой 6 механизма привода. К поршню 4 с помощью пальцев крепятся рычаги 7 и 8 шарнирного параллелограмма, на длинном плече 9 которого на подшипниках установлен вал 10 с фланцем. К фланцу винтами крепятся сменные губки 11. В верхней части одного из рычагов 9 шарнирно установлен пневмоцилиндр 12, шток которого также шарнирно связан с валом 10. При выдвижении штока пневмоцилиндра вал 10 вместе с губкой 11 поворачивается на угол, определяемый ходом поршня. Установленное положение губок фиксируется.[5] Р  исунок 6.1 - Общий вид захватн ого устройства (схвата) исунок 6.1 - Общий вид захватн ого устройства (схвата)Захватное устройство состоит из следующих основных частей: 1 – хвостовик; 2 – шпиндель; 3 – фланец; 4 – поршень; 5 – тяга; 6 – головка; 7 – рычаг; 8 – рычаг шарнирного параллелограмма; 9 – плечо; 10 – вал; 11 – сменные губки; 12 – пневмоцилиндр. 11.1.36.3 Расчет захватного устройства11.1.3.16.3.1 Расчёт сил, действующих в местах контакта ЗУРасчет механических захватных устройств включает нахождение сил, действующих в местах контакта заготовки и губок; расчет на прочность деталей захватного устройства.[7]  Рисунок 6.2 - Реакции губок. Произведём расчёт контакта между заготовкой и губкой  N – усилие контактирования между заготовкой и губкой  -угол между проекцией силы Rn на плоскость и силой Ni -угол между проекцией силы Rn на плоскость и силой NiRn-вес заготовки  -коэффициент трения губки захвата с заготовкой( для стали 45 -коэффициент трения губки захвата с заготовкой( для стали 45  =0,15) =0,15) , где , где m-масса заготовки  -ускорение свободного падения. -ускорение свободного падения.  11.1.3.26.3.2 Расчет усилия приводаСхема типового рычажного привода представлена на рисунке 8.  Рисунок 6.3 - Рычажный привод Расчет усилия привода произведем по формуле:[7]  , ,Где  – удерживающий момент (Н∙м) для i-той губки – удерживающий момент (Н∙м) для i-той губкиZс – полное число зубьев сектора  - КПД механизма ( - КПД механизма ( =0,9) =0,9)Т.к. губки плоские, то удерживающий момент  определяем по формуле: определяем по формуле: где m – число губок захвата (m=2); M – удерживающий момент; N – усилие контакта между заготовкой и губкой; l-плечо, равное половине длины заготовки l=50/2=25мм=0,025м  Н∙м Н∙мТогда  11.1.3.36.3.3 Расчет контактных напряженийИзображение захвата губками заготовки представлен на рисунке 9  Рисунок 6.4 - Контактные напряжения Расчет контактных напряжений определяется формулой:[7]  , ,где N – усилие контакта между заготовкой и губкой; Eпр – приведенный модуль упругости материалов губки захвата изаготовки; l – ширина губки захвата, см.; d – диаметр заготовки, см.;  . .Тогда  Губки ЗУ выполнены из стали 20 , σв = 420 МПа. Из расчёта видно что  - условие выполняется. - условие выполняется. | ||||||||||||||||||||||||||||||||||