Курсовая работа по деталям машин. ПЗ без подписи. Курсовой проект по дисциплине Детали машин и основы конструирования

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

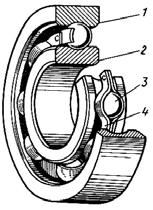

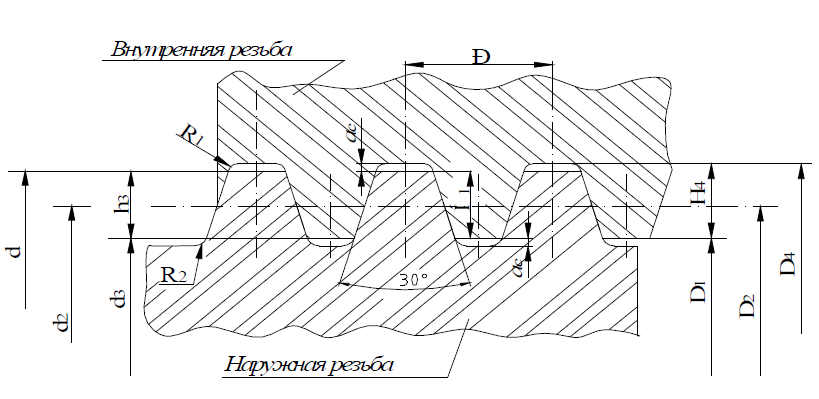

2.4 Расчёт шпоночных соединений       Выбираем шпонки по ГОСТ 23360-78 в зависимости от диаметра вала. Материал шпонки – Сталь 45. Вал 1 Шпонка 3x3x6   Вал 2 Шпонка 3x3x6   Вал 3 Шпонка 3x3x6   Вал 4 Шпонка 5x5x22   где Т – вращающий момент; h – высота шпонки;  – глубина паза на валу; – глубина паза на валу;b – ширина шпонки;  – рабочая длинна шпонки. – рабочая длинна шпонки.2.5 Подбор подшипниковПодшипники качения являются основным видом опор вращающихся валов. Подшипник состоит из (рис.14): наружного (1)и внутреннего (2)колец, между которыми расположены тела качения (3).Для предохранения тел качения от соприкосновения между собой их отделяют друг от друга сепаратором (4), который существенно уменьшает потери на трение.  Рисунок 9. Подшипник качения Выбор подшипников осуществляется из справочников, исходя из полученных диаметров валов, направления, действующих на них сил и моментов, статической грузоподъёмности и углов поворота сечений. В качестве основных подшипников в данной курсовой работе были выбраны радиально – упорные, предназначенные для восприятия радиальной нагрузки при одновременном действии незначительной осевой нагрузки; Условие подбора по статической грузоподъёмности – эквивалентная нагрузка должна быть меньше паспортной величины статической грузоподъёмности:  Эквивалентная нагрузка рассчитывается по следующей формуле:  где  , ,  – радиальная и осевая составляющая нагрузки; – радиальная и осевая составляющая нагрузки;Х, Y – коэффициенты, учитывающие разное повреждающее действие радиальной и осевой нагрузок (в первом приближении можно принять Y=0, Х=1); V – коэффициент вращения (при вращении внутреннего кольца V=1; при вращении наружного V=1,2);  – коэффициент безопасности, – коэффициент безопасности,  =1…3 меньшее значение при спокойной работе без толчков, большее – при сильных ударах и высоких вибрациях; =1…3 меньшее значение при спокойной работе без толчков, большее – при сильных ударах и высоких вибрациях;  – температурный коэффициент ( – температурный коэффициент ( для стали ШХ15 при температуре до 100ºC). для стали ШХ15 при температуре до 100ºC). Для первого вала используем радиальный подшипник 1000088 ГОСТ 8338-75, d-диаметр отверстия 8 мм, D-наружный диаметр 19 мм, В-ширина 6 мм.  Для первого вала используем радиальный подшипник 1000088 ГОСТ 8338-75, d-диаметр отверстия 8 мм, D-наружный диаметр 19 мм, В-ширина 6 мм.  Для третьего вала используем радиально-упорный подшипник 1006098 ГОСТ 831–75, d-диаметр отверстия 8, D-наружный диаметр 19, В-ширина 6.  Для четвертого вала используем радиально-упорный подшипник 6101 ГОСТ 831–75, d-диаметр отверстия 12, D-наружный диаметр 28, В-ширина 8 и радиально-упорный подшипник 6102 ГОСТ 831–7, d-диаметр отверстия 15, D-наружный диаметр 32, В-ширина 9. ЧАСТЬ 3. ПЕРЕДАЧА ВИНТ-ГАЙКА Передачи винт–гайка скольжения достаточно широко применяются в различных отраслях техники при необходимости преобразования вращательного движения в поступательное или наоборот. Одновременно эти передачи обеспечивают скоростные и силовые преобразования в широком диапазоне. В первую очередь, для проведения дальнейших расчётов, требуется вычислить ход винта передачи (L) и максимальное усилие (Q), которое будет составлять, в упрощённом виде, вес установки. Ход винта вычисляется с помощью геометрических построений отклонения установки на заданный угол. Далее подбираются вид резьбы и её параметры. При выборе параметров следует учесть габариты передачи. При переменных по направлению осевых нагрузок, наиболее широко в передачах винт–гайка применяют трапецеидальную резьбу ГОСТ 9484–81. Профили этой резьбы показаны на рис. 3.  Рисунок 3 – Номинальные профили наружной и внутренней трапецеидальной резьбы: Рисунок 3 – Номинальные профили наружной и внутренней трапецеидальной резьбы:d – наружный диаметр наружной резьбы (винта); d2 – средний диаметр наружной резьбы; d3– внутренний диаметр наружной резьбы; h3 – высота профиля наружной резьбы; R1 – радиус скруглений по вершине наружной резьбы; R2 – радиус скруглений по впадине наружной и внутренней резьбы; ac– зазор по вершине резьбы; H1 – рабочая высота профиля резьбы; Р – шаг; D1 внутренний диаметр внутренней резьбы; D2 – средний диаметр внутренней резьбы; D4 – наружный диаметр внутренней резьбы; H4 – высота профиля внутренней резьбы Для изготовления винта принимаем углеродистую сталь обыкновенного качества Ст5 (ГОСТ 380–71), имеющую предел текучести,  = 275 Н/мм2. Материал гайки – серый чугун СЧ20 (ГОСТ 1412–79) с = 275 Н/мм2. Материал гайки – серый чугун СЧ20 (ГОСТ 1412–79) с  = 196 Н/мм2 и = 196 Н/мм2 и  = 392 Н/мм2. = 392 Н/мм2.Допускаемые напряжения для материала гайки СЧ20 вычисляются следующим образом: [σ]р = 0,25σв= 49 Н/мм2– допускаемое напряжение растяжения; [σ]и = 0,2σви= 78,4 Н/мм2– допускаемое напряжение изгиба; [σ]сж = 0,4σв= 78,4 Н/мм2 - допускаемое напряжение сжатия; [τ]ср = 0,2σв= 39,2 Н/мм2– допускаемое напряжение среза. Допускаемые давления на опорных поверхностях резьбы для пары незакалённая сталь-чугун: [q]=5 Н/мм2, а коэффициент трения в резьбе принимается f= 0,14. Число рабочих витков резьбы гайки находим по формуле:  где  – относительная высота гайки ( – относительная высота гайки ( ). ).Максимальное усилие:  Ход винта передачи: L=95 мм. 3.1 Расчёт передачи винт-гайка Проверка фактического давления на опорных поверхностях резьбы:  Условие: q < [q] - выполняется. Далее при сжимающей осевой силе Q винт необходимо проверить на устойчивость при продольном изгибе. Для этого вначале определяют гибкость по внутреннему диаметру резьбы d3, пренебрегая влиянием витков резьбы по формуле:  где μ – коэффициент приведения длины, зависящий от способа закрепления опор. Обычно опоры винтов считают шарнирными и принимают μ=1. Гибкость, при которой критическое напряжение, соответствующее границе устойчивости, равно пределу пропорциональности, обозначают λ1 (величины λ1 для различных материалов приведены в табл. 7) При λ < λ1 расчет на устойчивость производят с помощью формулы Ф.С. Ясинского, согласно которой:  Таблица 6 Значения λ1 и коэффициентов a и b в формуле Ясинского

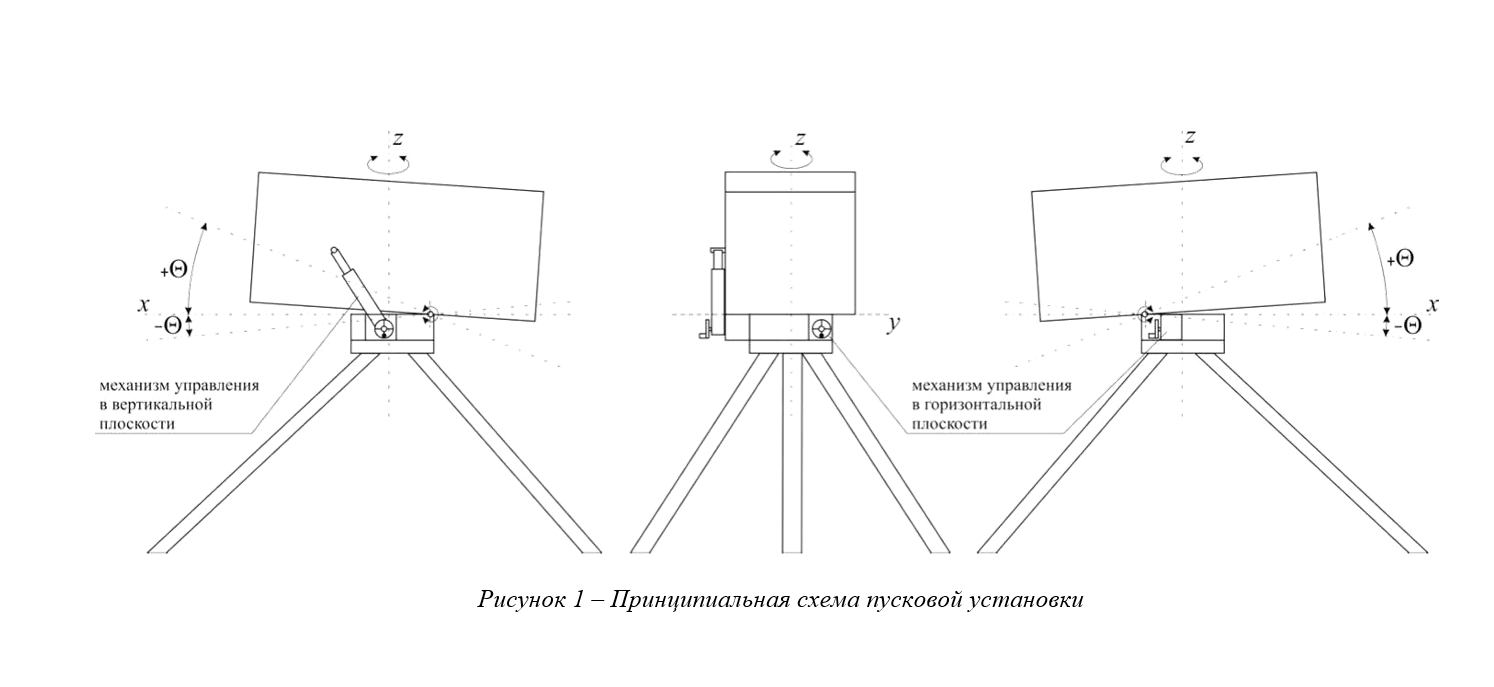

З Для выполнения условия устойчивости коэффициент запаса устойчивости sy должен быть не меньше требуемого [sy], т. е.  Для витков рекомендуется принимать [sy] = 3÷4. Угол подъема резьбы по среднему диаметру:  Приведённый угол трения в резьбе:  где  Для трапецеидальной резьбы α=30º. Условие самоторможения резьбы при необходимости проверяется по соотношению:  Момент сил трения в резьбе вычисляется следующим образом:  Прочность винта при совместном действии напряжений растяжения (или сжатия) и кручения проверяется по эквивалентным напряжениям, в соответствии с условием:   =2,665 =2,665   ; ;  – условие выполняется. – условие выполняется.Далее рассчитываем полную высоту гайки:  Витки гайки проверяются на прочность при срезе по условию:   Н/мм2 Н/мм2где b – толщина витка резьбы у основания (для трапецеидальной резьбы b = 0,634P; для упорной резьбы b = 0,736P); [  ]ср – допускаемое напряжение, рекомендации по определению которого приведены в начале раздела 3. ]ср – допускаемое напряжение, рекомендации по определению которого приведены в начале раздела 3.0,254  39,2– условие выполняется. 39,2– условие выполняется.Наружный диаметр гайки определяется из условия прочности при растяжении с учётом напряжений кручения по формуле:  ВыводПо заданным габаритно-массовым характеристикам блока системы управления и пускового контейнера с ракетой была спроектировать ПУ, обеспечивающую устойчивое свое положение на грунте при пуске, поворот прицельного устройства в горизонтальной и вертикальной плоскостях с помощью механизмов управления. Выполнена укрупненная схема опорных ножек треноги и их крепление к главному основанию с обеспечением возможности их складывания. Для этого выбран профиль сечения; проведён расчёт ножки на сжатие и изгиб по допускаемым напряжениям; определён максимальный прогиб; сделан расчёт ножки при нестандартных условиях работы; произведён расчёт ушкового соединения на смятие и разрыв; болт рассчитан на срез. Составлены схемы механизмов управления поворотной и наклонных частей установки (с расположением валов и установкой их в подшипниках). Подобраны и рассчитаны параметры зубчатых передах (цилиндрической и червячной), выполнены расчеты на изгибную и контактную прочность зубьев передач согласно выбранным материалам, проведён расчёт валов и подбор подшипников. Произведён расчёт передачи винт – гайка. Выполнены расчеты на срез витков, а для винтов – на прочность и устойчивость, подобрана длина винта, рассчитана высота гайки, а также её диаметр. Все расчёты удовлетворяют граничным условия. Необходимость в сборки и разборки всех деталей присутствует. Следовательно, изделие способно к нормальному функционированию. Список литературыКонструкционные материалы: Справочник / Б. Н. Арзамасов, В. А. Брострем, Н. А. Буше и др.; под общ. ред. Б. Н. Арзамасова. – М.: Машиностроение, 1990. – 688с. Расчет на прочность деталей машин: Справочник / И. А. Биргер, Б. Ф. Шорр, Г.Б. Иосилевич. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1993.- 640с. Решетов Д. Н., Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496 с. Анурьев В.И., Справочник конструктора-машиностроителя: В 3-х т. - 5-е. изд., перераб. и доп. - М.: Машиностроение, 1978.-728с. Беляев Н.М. Сопротивление материалов, Наука, 1976 г.-608с. Голубев И.С. Самарин А.В. Проектирование конструкций летательных аппаратов - М.: Машиностроение, 1991. - 512с. Иванов М. Н. Детали машин - 4-е изд., перераб. - М.: Высш. шк., 1984. - 336с. Иосилевич Г.Б. Детали машин: Учебник для студентов машиностроит. спец. Вузов. – М.: Машиностроение, 1988.– 368 с.: ил. Композиционные материалы: Справочник, В.В.Васильев,В.Д. Протасов, В.В. Бометин и др.; Под общ. ред. В.В. Васильева, Ю.М. Тарнопольского, - М.: Машиностроение, 1990.-512 с. Конструкционные материалы: Справочник / Б.Н.Арзамасов, В.А.Брострем, Н.А.Буше и др.; Под общ. ред. Б.Н.Арзамасова.-М.: Машиностроение, 1990.-688с. Кудрявцев В.Н., Державец Ю.А., Арефьев И.И. и др., Под общ. ред. Кудрявцева В.Н.: Курсовое проектирование деталей машин.-Л.: Машиностроение, 1984, 400с. |