Технология монтажа, наладки и техническая эксплуатация оборудования по производству мясных продуктов в АО ПЗ «Шойбулакский» с мо. ПЗ. Курсовой проект по дисциплине Монтаж, эксплуатация и ремонт технологического оборудования на тему Технология монтажа, наладки и техническая эксплуатация оборудования по производству мясных продуктов в ао пз Шойбулакский

Скачать 341.48 Kb. Скачать 341.48 Kb.

|

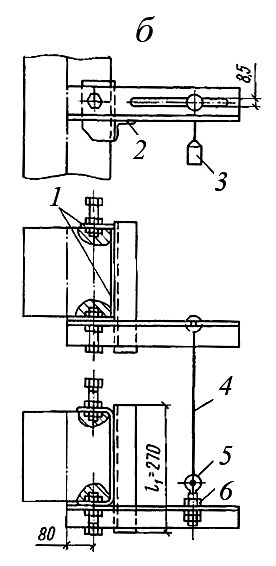

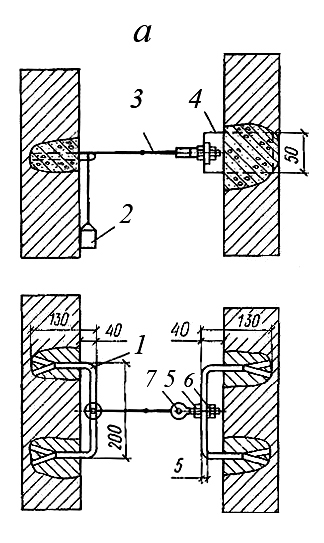

2.3 Расчет продолжительности монтажа Г6-ФЦС-У.Монтаж любого объекта представляет собой сложную систему. Модель производства работ — это любой образ, анализ. Производственные модели можно изображать таблицами и графиками различной формы с учетом номенклатуры выполняемых работ. В этой связи правильное составление продолжительности работ, который измеряются в днях, определяется по формуле:  где m – нормативные затраты, чел.–см. (табличное значение); K– коэффициент выработки, от 1,00 до 1,30;  2.4. Расчет количества транспортных средств.Транспортное средство для перевозки строительных материалов, конструкций, машин и агрегатов с завода-изготовителя или склада на площадку выбирается согласно положениям СНиП. Необходимое количество транспортных средств определяется в зависимости от требуемого объема перевозок конструкций в день, коэффициента сменной работы и производительности. Продолжительность нагрузки определяется по формуле:  где Hвр — норма времени на загрузку, принимают равной 3,20 ч;  — масса перевозимых элементов, т. — масса перевозимых элементов, т. Определяем продолжительность рейса:  где L — расстояние, км;  — скорость движения, км/ч. — скорость движения, км/ч. Время полного цикла   Необходимое количество машин-смен работы автоматизированного средства для перевозки всех элементов одного типа определяется по формуле:  где  — число перевозимых элементов, шт. — число перевозимых элементов, шт. Необходимое количество автомобилей подсчитывается следующим образом:  где  — количество смен использования автотранспортного средства для перевозки всех элементов одного типа; — количество смен использования автотранспортного средства для перевозки всех элементов одного типа;  — количество работников, занятых на транспортных средствах. — количество работников, занятых на транспортных средствах. 2.5 Описание принципов компоновки оборудования и технологического процессаОптимальное размещение оборудования, удовлетворяющее основным параметрам работы рассматриваемого предприятия и условиям техники безопасности, во многом зависит от разметочных работы. Разметочные работы, установка и крепление оборудования. Разметка для установки оборудования – нанесение главных, затем вспомогательных осей машин, деталей оборудования на перекрытиях и стенах строительной конструкции. Указанные оси должны быть увязаны с осями здания, которые обозначаются в планах и разрезах монтажного проекта и установочных чертежах. На объектах строительства производят последовательно две разметки – строительную и монтажную. Строительную разметку выполняют строители для правильного расположения фундаментов и постаментов под оборудование и закладные элементы, для образования монтажных отверстий под крепежные болты, бункера, технологические трубопроводы, воздуховоды. В процессе строительной разметки размечают и фиксируют главную продольную ось помещения, привязанную к осям колонн или прогонов и совпадающую с геометрической проектной осью. Разметка и фиксирование оси заключается в закреплении в противостоящих поперечных стенах помещения металлических скоб и натяжении тонкой стальной проволоки или шнура на высоте 2,00 – 2,20 м от чистого пола по контрольным маякам с фиксированием мест закрепления проволоки на скобах   Рисунок 2 – Приспособления для крепления и натяжки монтажных осей: а – крепление к стенам: 1 – скоба диаметром 10 мм; 2 – груз; 3 – проволока диаметром 1,5–2 мм; 4 – скоба плоская; 5 – шайба пружинная; 6 – гайка М8; 7 – болт специальный; б – крепление к колоннам: 1 – опора 75  50 50 5 мм; 2 – поперечина 50 5 мм; 2 – поперечина 50 50 50 5 мм; 3 – груз; – проволока диаметром 1,5–2 мм; 5 – болт специальный; 6 – гайка М8 5 мм; 3 – груз; – проволока диаметром 1,5–2 мм; 5 – болт специальный; 6 – гайка М8Главную ось переносят отвесами на все выше– и нижележащие этажи объекта и фиксируют на каждом из них вспомогательные оси, являющиеся вместе с главной осью основными осями симметрии для последующей монтажной разметки. Монтажную разметку производит персонал монтажной организации в подготовительный этап монтажа. Она включает следующее: 1) проверку правильности положения главной и вспомогательной осей, размеченных строителями, а также расположения фундаментов, опорных поверхностей и монтажных отверстий для установки оборудования; сверку их по рабочим чертежам и в натуре и внесение необходимых поправок; 2) разбивку по этажам общих монтажных осей для отдельных рядов оборудования, строго увязанных с главной и вспомогательными осями, размеченных строителями; 3) разметку индивидуальных монтажных осей и дополнительных отверстий для каждой из установленных машин или другого оборудования. Монтажные оси оборудования размечают горизонтально или перпендикулярно главной продольной монтажной оси на расстоянии, указанном в проекте. Разбивку этих осей производят одним из следующих способов: – монтажным угольником проводят три линии перпендикулярно главной оси, на этих линиях откладывают равные отрезки L и соединяют точки Q' и B'. – на главной оси АВ откладывают два равных отрезка 12 и 1'2 ' и из то-чек 1 и 2 деревянным циркулем прочерчивают равными радиусами отрезки дуг, пересечение которых дает точку B; так же из точек 1' и 2 ' находят точку А и, соединив полученные точки, получается искомая линия. Разметочные работы выполняют как простейшими инструментами (металлическими слесарными уровнями, гидростатическими уровнями, отвесами, деревянными угольниками, циркулями, металлическими и деревянными линейками длиной до 1,50 и 2,00 м, рулетками с лентой длиной 1, 2, 5 и 10 м, складными метрами, транспортирами, мелками), так и геодезическими инструментами. При разметочных работах применяют также различные приспособления для крепления и натяжки монтажных осей, для разбивки параллельных и перпендикулярных осевых линий и инвентарные шаблоны для разметки отверстий крепежных болтов оборудования. После выверки горизонтальности, проверки отметок и совмещения осей монтируемой машины с главной и вспомогательными осями предварительного или окончательного закрепления оборудования подливают, заполняя бетонной смесью зазор между опорной частью оборудования и фундаментом. Толщина слоя подливки под оборудованием составляет 50 – 60 мм. Марку бетона для подливки используют не ниже марки бетона фундамента, а размер элементов фракции заполнителя (щебня, гравия) составляет 5 – 20 мм. Во избежание смещения от случайных причин окончательно выверенной машины фундаментные болты рекомендуется заливать бетоном немедленно после их выверки. Прокладки, применяемые при выверке машины, обязательно должны быть металлическими; применять деревянные прокладки нельзя, так как их размеры при высыхании меняются. Все прокладки, укладываемые под фундаментные плиты или рамы оборудования, должны обеспечить надежное монолитное соединение корпуса машины с фундаментом, исключающее при эксплуатации какую–либо вибрацию. Поэтому подкладки должны плотно прилегать к фундаментной плите или раме машины и к фундаменту. На монтажной площадке следует иметь набор металлических подкладок с различными углами скоса в зависимости от требующейся точности монтажа оборудования, а также набор подкладок толщиной от 1 до 15 мм, размерами от 50  100 до 100 100 до 100 200 мм с соответствующими вырезами. 200 мм с соответствующими вырезами.Для лучшего сцепления раствора подливки с бетоном фундамента его поверхность в местах подливки должна быть шероховатой, для чего иногда делают на ней насечку. Перед подливкой поверхность фундамента следует промыть, а масляные пятна вырубить, так как масло разрушает бетон. Как правило, подливку производят в один прием, без перерывов. Подливка оборудования при температуре окружающего воздуха ниже 5°С без подогрева укладываемой смеси (электроподогрева, пропаривания) не разрешается. Поверхность слоя подливки в течение трех суток после завершения работ систематически увлажняют. При этом для сохранения влаги рекомендуется открытые участки поверхности подливки засыпать древесными опилками или укрыть мешковиной. Для крепления оборудования и конструкций к фундаменту, междуэтажному перекрытию (полу) применяют фундаментные, анкерные или самоанкерующие болты. Машины со статическими и умеренными динамическими нагрузками крепят с помощью фундаментных заливных болтов, машины с большими динамическими нагрузками – с помощью фундаментных болтов, состоящих из стержня и анкерный плиты. Последние по сравнению с глухими заливными болтами подвергаются более равномерному упругому растяжению и при необходимости стержни легко можно заменить новыми. Предприятия–изготовители, как правило, поставляют фундаментные болты в комплекте оборудования и указывают величину затяжки усилия (крутящего момента). Затяжку фундаментных болтов и подливку под фундаментные плиты производят не ранее чем через 15 – 18 суток после окончания бетонных работ, а окончательную затяжку производят после достижения материалом подливки не менее 70 % проектной прочности. Затяжку болтов осуществляют с помощью динамометрических ключей КД–60, предельных трещоточных ключей КПТР, ключей–мультипликаторов КМ, а также электрогайковертов ИЭ и пневмогайковертов ИП. При затяжке гаек фундаментальных болтов обеспечивают равномерное натяжение всех болтов, плотное прижатие основания машины к фундаменту. Для сверления отверстий в строительных конструкциях применяют электрические ручные перфораторы ИЭ–4709 и ИЭ–4712. Испытание смонтированного оборудования. Смонтированное технологическое оборудование подвергать индивидуальным испытаниям допускается через 7 – 8 суток после подливки под фундаментные плиты, то есть через 25 – 26 дней после бетонирования. Для машин, механизмов и аппаратов с приводом для испытания проводят на холостом ходу. Продолжительность опробования оборудования с простой кинематической схемой и поставляемого в полностью собранном виде колеблется от 1 до 3 ч, со сложной кинематической схемой, выполняемого из отдельных узлов, блоков и агрегатов и имеющего большую высоту, – 2 – 6 ч. В заключении отмечают, что оборудование считается выдержавшим испытание пробным давлением и пригодно к работе при определенных величинах рабочего давления для корпуса, трубной части рубашки. Обнаруженные в процессе испытания недоделки и дефекты монтажа подлежат своевременному устранению. Рассматриваемое в курсовом проекте оборудование, а именно центрифуга Г6-ФЦС-У, имеет достаточно большие размеры, поэтому в качестве крепежного элемента выбираем анкерный болт. Привязка осей осуществляется к стенам на расстоянии 1,50 м, промежутки между ними – 1,50 м. |