Курсовой проект по дисциплине Наладка и эксплуатация электроприводов на тему Проектирование и наладка схемы управления электроприводом

Скачать 445.22 Kb. Скачать 445.22 Kb.

|

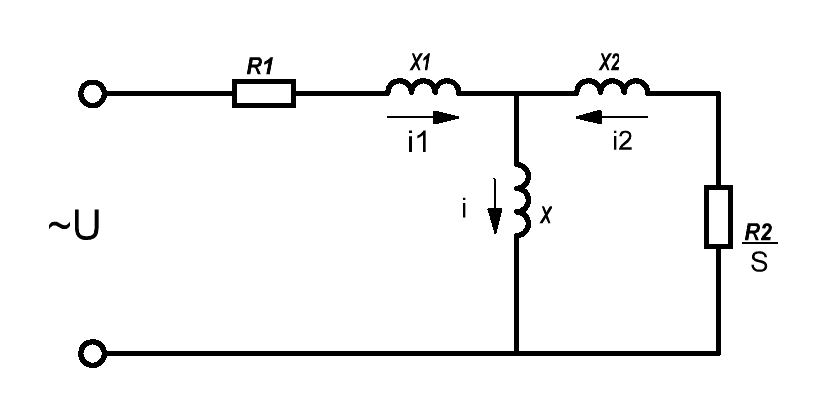

Министерство образования Республики Беларусь Главное управление образования Гродненского облисполкома Учреждение образования «Гродненский государственный политехнический колледж» Специальность: 2-53 01 05 «Автоматизированные электроприводы» Специализация: 2-53 01 05.01 «Автоматизированные электроприводы промышленных и транспортных установок» Группа: АЭП - 28 КУРСОВОЙ ПРОЕКТ по дисциплине: «Наладка и эксплуатация электроприводов» на тему: «Проектирование и наладка схемы управления электроприводом» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Разработал: В.В. Матукевич Руководитель проекта: Н.В. Сурба Гродно, 2019 У Изм. Лист № докум. Провер. . . Лит. Лист Листов УО ГГПК гр. АЭП-28 Матукевич Сурба КП 2-53 01 05 05.01.28.11.19 ПЗ Проектирование и наладка схемы управления электроприводом 3 26 СОДЕРЖАНИЕ Введение………………………………………………………………………………...4 1. Требования к системе управления ЭП……………………………………………...5 2. Проектирование принципиальной схемы главной цепи…………………………..7 3. Расчет параметров схемы замещения……………………………………………..11 4. Выбор силовых ключей инвертора………………………………………………..14 5. Выбор силовых вентилей выпрямителя……….……..…………………………...16 6. Выбор функциональной схемы АЭП……………………………………………...20 7. Наладка ЭП………………………………………………………………………….24 Заключение…………………………………………………………………………….25 Литература……………………………………………………………………………..26 Разраб. Сурба Утверд.. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 4 Введение Современный автоматизированный электропривод практически полностью отвечает требованиям промышленности, сельского хозяйства и науки по требуемой мощности, диапазону регулирования скорости и плавности ее регулирования. В настоящее время основная цель серийно выпускаемых и вновь разрабатываемых электроприводов направлена в первую очередь на увеличение их надежности, уменьшение массогабаритных показателей, стоимости и эксплуатационных расходов. Основные разработки современных электроприводов проводятся на базе электрических машин переменного тока. Новые системы электроприводов переменного тока получили распространение в связи с дальнейшим развитием микропроцессорной техники и силовой полупроводниковой техники на полностью управляемых тиристорах (GTO, GCT, IGCT) и новых поколений транзисторов, прежде всего биполярных транзисторов с изолированным затвором (IGBT) и МДП-транзисторов с индуцированным каналом (MOSFET). Для регулируемого электропривода переменного тока появилась необходимость разработки специальных конструкций электрических машин, предназначенных для регулирования угловой скорости, отличающихся от серийно выпускаемых асинхронных и синхронных двигателей рассчитанных для работы с постоянной скоростью. Это связано с перегревом машин переменного тока, работающих на пониженных скоростях. Комплектные электропривода должны гарантированно обеспечивать работу в заданном диапазоне скоростей без перегрева двигателя и преобразователя. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 5 1 ТРЕБОВАНИЯ К СИСТЕМЕ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДА В состав электрооборудования фрезерных станков входят главный привод (вращение фрезы), электроприводы подач и вспомогательных узлов и механизмов, дополнительные устройства автоматизации управления механизмами, системы сигнализации и защиты, а также местное освещение станка. В автоматизированных фрезерных станках в качестве привода главного движения вращения фрезы могут применяться электроприводы как переменного, так и постоянного тока. В связи с тем, что при обработке изделий на этих станках режим работы главного привода изменяется относительно редко, чаще применяют простые и дешевые приводы переменного тока с асинхронными двигателями. Частота вращения фрезы выбирается при этом коробкой скоростей и переключением с помощью контакторов числа пар полюсов двигателя. Приводы подач выполняются в простых устройствах непосредственно от двигателя главного привода, в станках с ЧПУ в качестве приводов применяют регулируемые приводы постоянного тока и приводы с шаговыми двигателями. Рабочие скорости подач и установочные перемещения столов, салазок и консолей фрезерных станков задаются либо механически посредством переключения блоков зубчатых колес, либо электрически изменением тока, питающего электродвигатель. Быстрое перемещение передается от электродвигателя, минуя коробку подач. На фрезерных станках устанавливают также вспомогательные приводы с асинхронными двигателями для приведения в действие конвейера уборки стружки, гидростанции, насосов охлаждения и смазки, вентиляторов. Все асинхронные двигатели защищены от перегрузок тепловыми реле, а их силовые цепи — от коротких замыканий автоматическими выключателями и плавкими предохранителями. Во фрезерных станках блокировочные устройства должны создавать защиту главного привода и приводов подач. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 6 Главный привод не должен включаться при отсутствии смазки, при не зажатом инструменте, при неоконченном переключении диапазонов скоростей; приводы подач должны отключаться при повороте стола, зажатых тормозах и незакрепленном режущем инструменте. Число управляемых координат во фрезерных станках с ЧПУ, как правило, три, а в станках, имеющих фрезерные поворотные головки и поворотные столы, их может быть четыре или даже пять. К приводам главного движения и подач фрезерных станков предъявляют следующие требования: обеспечение необходимой мощности резания; сохранение постоянства мощности резания и крутящего момента в коробках скоростей; обеспечение заданного диапазона регулирования скорости; высокий КПД; надежность; простота обслуживания и малые размеры. Так как фрезерные станки относятся к группе станков с главным вращательном движением, то диапазон регулирования угловых скоростей шпинделя (главного движения) составляет от 20:1 до 60:1, при сохранении постоянства отдаваемой электродвигателем мощности. Привод подачи станков в большинстве случаев осуществляется от главного двигателя через многоступенчатую коробку подач. Общий диапазон регулирования подачи до (20-30):1. При всем многообразии станков требования, предъявляемые к приводам станков, определяются, главным образом, не тем, к какой группе относится станок, а для какого движения предназначен привод: главного движения, подачи или вспомогательного, так как именно это определяет мощность и момент, способ регулирования скорости, диапазоны регулирования, необходимую плавность регулирования, требования к динамическим характеристикам, к жесткости механических характеристик и стабильности скорости. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 7 2 ПРОЕКТИРОВАНИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ ГЛАВНОЙ ЦЕПИ Требования к электроприводу механизма привода шпинделя фрезерного станка обусловлен необходимостью получения его трех основных режимов (пуска, установившегося движения, торможения) и ряда вспомогательных и наладочных режимов, а также обеспечения надежной и бесперебойной работы шпиндельного механизма. Основные требования, предъявляемые к электроприводу, следующие: - обеспечение плавного пуска двигателя с ограниченным значением момента и ускорения e = 600 рад/с2 с целью безударного выбора зазоров в зубчатых передачах в начальный период пуска; - регулирование скорости при постоянном моменте или при постоянной мощности; - обеспечение жесткой механической характеристики электропривода при ударном изменении момента нагрузки; - обеспечение заданного диапазона регулирования скорости (65...1800 об/мин); - обеспечение заданного времени переходного процесса (tп/п=0,3). Исходя из требований, предъявляемы к СУЭП, выбираем принципиальную схему главной цепи.  Рисунок 2.1 – Принципиальная схема преобразователя частоты Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 8 Силовые преобразователи частоты, как правило, реализуют по схеме, содержащей выпрямитель на мощных силовых диодах и инвертор на IGBT-транзисторах, шунтированных диодами. Инверторы на транзисторах IGBT, по сравнению с тиристорными, при одинаковой выходной мощности отличаются меньшими габаритами, массой, повышенной надежностью в силу модульного исполнения электронных ключей, лучшего теплоотвода с поверхности модуля и меньшего количества конструктивных элементов. Они позволяют реализовать более полную защиту от бросков тока и от перенапряжения, что существенно снижает вероятность отказов и повреждений электропривода. Входной каскад выпрямляет подаваемое синусоидальное напряжение сети, которое после сглаживания стабилизации конденсаторами в купе с резисторами служит источником электропитания управляемого инвертора, вырабатывающего при действии команд цифрового управления сигнал с импульсной модуляцией, который формирует в обмотках статора токи синусоидальной формы с параметрами, обеспечивающими требуемый режим работы электродвигателя. Схема главной цепи построена на неуправляемом выпрямителе состоящем из диодов VD1…VD6, RC-фильтре, который предназначен для сглаживания и стабилизации выпрямленного напряжения. Инвертор напряжения собран на IGBT транзисторах VT2…VT7 с обратно включенными диодами VD8…VD13. На выходе инвертора выдаются пачки прямоугольных импульсов, но за счет индуктивности обмоток статора асинхронного двигателя, они интегрируются и превращаются наконец в напряжение близкое к синусоиде. Для защиты силовой схемы главной цепи от перенапряжения предусмотрены предохранители. На основании сформулированных требований к электроприводу токарного станка выбран асинхронный двигатель 4А132S4УЗ, технические характеристики которого указаны в таблице 1. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 9 Таблица 2.1 – Технические характеристики двигателя 4А132S4УЗ

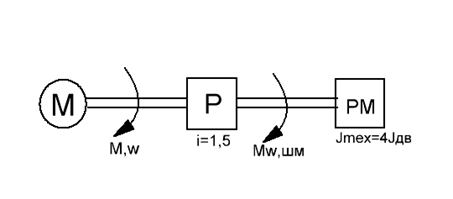

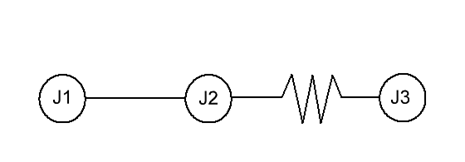

Кинематическая схема электропривода представлена на рисунке 2.2.  Рисунок 2.2 – Кинематическая схема электропривода Расчётная механическая схема электропривода представлена на рисунке 2.3.  Рисунок 2.3 - Механическая схема электропривода Требования к системе управления электропривода Произведем предварительный расчет механической части электропривода. Номинальный момент электродвигателя:  где  – номинальная угловая скорость вращения вала двигателя. – номинальная угловая скорость вращения вала двигателя. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 10 Тогда:  Максимальная угловая скорость вращения вала двигателя:  Минимальная угловая скорость вращения вала двигателя  Приведенный момент механической передачи:  Момент нагрузки, приведенный к валу двигателя:  Максимальный момент:  (2.8) (2.8)Пусковой момент:  (2.9) (2.9)Минимальный момент:  (2.10) (2.10)Момент инерции механизма:  (2.11) (2.11)Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 11 3 РАСЧЁТ ПАРАМЕТРОВ ЦЕПИ СХЕМЫ ЗАМЕЩЕНИЯ Схема замещения асинхронного двигателя представлена на рисунке 3.1.  Рисунок 3.1 – Схема замещения двигателя Определим потери в двигателе   (3.2) (3.2) (3.3) (3.3) (3.4) (3.4) (3.5) (3.5) (3.6) (3.6)Момент холостого хода:   (3.8) (3.8) (3.9) (3.9) (3.10) (3.10)Определим ток статора:  Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 12 Активное сопротивление статора:  Полное сопротивление короткого замыкания:    Индуктивное сопротивление короткого замыкания:   Сопротивление ротора:    Индуктивное сопротивление статора и ротора:  Критическое скольжение двигателя:  Ток холостого хода:  Приведенный ток ротора:  (3.21) (3.21)Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 13 Активное сопротивление взаимной индукции:    Индуктивность статора:  где:  - индуктивное сопротивление взаимной индукции - индуктивное сопротивление взаимной индукции  Индуктивность ротора:  Взаимная индукция:  Эквивалентное сопротивление цепи статора:  Эквивалентная индукция цепи статора:  Суммарный момент инерции электропривода:  4 ВЫБОР СИЛОВЫХ КЛЮЧЕЙ ИНВЕТРОРА Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 14 В качестве силовых ключей рекомендуется использовать модуль IGBT,в состав которого входят биполярные транзисторы с изолированными затвором и обратные диоды. Предварительный выбор. Номинальный фазный ток статора:  Средний ток через силовой ключ:  где:  - коэффициент запаса, учитывающий перегрузку по току при коммутации ключа - коэффициент запаса, учитывающий перегрузку по току при коммутации ключа  ; ; - амплитудное значение тока в ключе силовой цепи инвертора: - амплитудное значение тока в ключе силовой цепи инвертора: где:  - номинальный ток двигателя. - номинальный ток двигателя.Выражение (4.2) принимает вид:  Рабочее напряжение на силовом ключе:  где:  - амплитудное значение напряжения силовой цепи инвертора; - амплитудное значение напряжения силовой цепи инвертора; - коммутационное перенапряжение на ключе. - коммутационное перенапряжение на ключе.  где:  =380 В – линейное напряжение сети. =380 В – линейное напряжение сети. С учётом рекомендаций применяется значение перенапряжения  . .Выражение (4.4) принимает вид:  . .Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 15 На основании выражений (4.2) и (4.4) по каталогу выбираются силовые транзисторы SKM50GB12T4 с обратными диодами со следующими технологическими параметрами. Технические параметры силовых модулей представлены в таблице 4.1 Таблица 4.1 – Технические параметры силовых транзисторов SKM50GB12T4

Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 16 5 ВЫБОР СИЛОВЫХ ВЕНТИЛЕЙ ВЫПРЯМИТЕЛЯ Выбор тиристоров по току: Действующие значения тока фазы:  Действующие значение тока:  Определим действующее значение тока через вентиль:  Предварительно выбираем вентиль по соотношению:  где:  -коэффициент учитывающий отключение условий работы вентилей от номинального, -коэффициент учитывающий отключение условий работы вентилей от номинального,  Принимаем Принимаем  ; ; -коэффициент запаса по току в рабочем режиме, -коэффициент запаса по току в рабочем режиме,  . Принимаем . Принимаем   . .Из справочника выбираем диод типа Д112-10 при естественном охлаждении с охладителем О111-60. Для выбранного диода рассчитываем максимальный дополнительный средний ток при заданном режиме и условиях работы  где:  - коэффициент формы тока: - коэффициент формы тока: Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 17  = 0,00152 –дифференциальное сопротивление; = 0,00152 –дифференциальное сопротивление; =0,92 - пороговое напряжение; =0,92 - пороговое напряжение;  = 160°С - предельно допустимая температура структуры; = 160°С - предельно допустимая температура структуры; = 40°С - температура окружающей среды. = 40°С - температура окружающей среды. -тепловое сопротивление переход - среда; -тепловое сопротивление переход - среда; где:  - тепловое сопротивление переход-корпус; - тепловое сопротивление переход-корпус; - тепловое сопротивление корпус - контактная поверхность охладителя; - тепловое сопротивление корпус - контактная поверхность охладителя; - тепловое сопротивление тепловой охладитель - окружающая среда. - тепловое сопротивление тепловой охладитель - окружающая среда. По формуле (5.7) получим тепловое сопротивление переход – среда:  . . По формуле (5.5) находим максимальный допустимый ток в открытом состоянии:  Выбранный диод должен удовлетворять условию:   Условие выполняется. Максимально допустимое напряжение, прикладываемое к вентилю, не должно превышать допустимого значения повторяющегося импульсного напряжения:  где:  - коэффициент запаса по напряжению, - коэффициент запаса по напряжению,  (1,3 (1,3 1,5). Принимаем 1,5). Принимаем  Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 18  - коэффициент учитывающий возможное повышение напряжения в сети, - коэффициент учитывающий возможное повышение напряжения в сети, ; ; - максимальное обратное напряжение на вентиле; - максимальное обратное напряжение на вентиле; где:  значение питающей цепи. значение питающей цепи.  Выражение (5.9) принимает вид:  Т.е. диод выбран верно. Выбор конденсатора силового фильтра. Суммарная ёмкость конденсаторов силового фильтра:  где:  - среднее значение выпрямленного напряжения, В; - среднее значение выпрямленного напряжения, В; -постоянная времени нагрузки, С; -постоянная времени нагрузки, С;  - активное сопротивление нагрузки, Ом; - активное сопротивление нагрузки, Ом; - допустимое повышение напряжения на конденсаторе. - допустимое повышение напряжения на конденсаторе.Среднее значение выпрямленного напряжения:  где:  В – фазное напряжение сети; В – фазное напряжение сети; - коэффициент схемы для трёхфазного выпрямителя. - коэффициент схемы для трёхфазного выпрямителя.Допустимое повышение напряжения на конденсаторе:  Выражение (5.11) принимает вид:  Определяется максимальное допустимое напряжение на конденсаторе:  Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 19 Выражение (5.15) принимает вид:  На основе результатов полученных из выражений (5.1) и (5.15) выбираем конденсатор силового фильтра E01.C70-300990/430021,технические параметры которого указаны в таблице 5.1 Таблица 5.1 – Технические параметры конденсатора силового фильтра E01.C70-300990/430021

Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 20 6 ВЫБОР ФУНКЦИОНАЛЬНОЙ СХЕМЫ ЭЛЕКТРОПРИВОДА На основании требований, предъявленных к электроприводу фрезерного станка, спроектированной принципиальной схемы главной цепи был выбран преобразователь частоты INVT GD200-004G/5R5P-4. Таблица 6.1: Технические характеристики преобразователя частоты INVT GD200-004G/5R5P-4

Электрическая функциональная схема электропривода представлена в графической части листа 1. INVT GD200-004G/5R5P-4 обладает широкими возможностями управления асинхронными электродвигателями, обеспечивает точную автоматическую подстройку параметров под вращающийся или неподвижный двигатель, имеет огромное количество функций управления, допускает управление несколькими электродвигателями. Область применения данного преобразователя весьма широка: нефтедобыча и нефтепереработка, металлообработка, текстильная промышленность, производство химического волокна, системы отопления, вентиляция и кондиционирование, насосы и др. Для получения высокого качества управления ЭП в статических и динамических режимах, при условии регулирования скорости в широких диапазонах (и в области малых скоростей), необходимо обеспечить возможность быстрого непосредственного управления моментом. Момент электродвигателя в каждый момент времени определяется величиной и фазой двух моментообразующих составляющих: основного магнитного потока и тока в силовой цепи двигателя (схема векторного управления). Координаты электропривода, измеренные в неподвижной системе координат, могут быть преобразованы к вращающейся системе координат, и из них могут быть выделены постоянные значения, пропорциональные составляющим векторов во вращающейся системе координат. По этим координатам и производится управление. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 21 Из анализа системы уравнений векторного управления следует, что при совмещении координатной оси X с вектором вращающегося магнитного поля машины основные взаимосвязи между параметрами и переменными АД аналогичны таковым для двигателя постоянного тока. Отсюда следует, что если при управлении АД оперировать в цепях управления не с реальными переменными машины, а с преобразованными к координатным осям, ориентированным по полю, можно раздельно управлять магнитным потоком и моментом двигателя, имея дело не с переменными синусоидальными величинами, а с постоянными преобразованными их значениями. Это позволяет строить систему управления АД аналогично как и для двигателя постоянного тока. Система имеет два канала управления: модулем вектора потокосцепления ротора с регулятором и угловой скоростью ротора с регулятором. Двухканальная система управления дает возможность осуществить независимое регулирование модуля вектора потокосцепления ротора и скорости ротора при сохранении прямой пропорциональности между моментом, развиваемым АД, и составляющей МДС статора, вектор которой перпендикулярен вектору потокосцепления ротора. Задатчик интенсивности вращения ротора определяет скорость, которую необходимо снять с вала двигателя и передать на фрезу. Регулятор потокосцепления РПТ выполнен на основе ПИД-регулятора и позволяет регулировать вектор потокосцепления ротора. Измерение текущих значений переменных производится в неподвижной системе координат с помощью датчика потока и датчика тока статора. Датчик потока ДП измеряет составляющие Фтх, Фту двигателя при помощи датчиков Холла, установленных в зазоре между статором и ротором по осям XY, причем ось X совмещается с магнитной осью обмотки фазы А. Кроме того, в ДП осуществляется вычисление составляющих потокосцепления ротора. Для пересчета переменных из неподвижной системы координат в систему координат, связанную с потокосцеплением ротора, используются вектор-фильтр и координатные преобразователи 1 и 2. Вектор-фильтр осуществляет выделение модуля вектора потокосцепления ротора и тригонометрических функций cos и sin, синфазных первым гармоническим составляющим. Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 22 Регуляторы тока, через блок коммутации, координатный преобразователь и преобразователь фаз формируют трехфазную систему напряжений на входах преобразователя частоты ПЧ. Синтез регулятора скорости в системе векторного управления выполняется аналогично тому, как это делается в системах управления электроприводом постоянного тока при двузонном регулировании скорости. Динамические характеристики системы векторного управления частотно-регулируемым электроприводом аналогичны динамическим характеристикам систем управления электроприводом постоянного тока. Электрическая принципиальная схема регулятора скорости представлена в графической части листа 2. Регулятор скорости является пропорционально-интегральным. Напряжение задания Uз, вырабатываемое системой программного управления, поступает на входы 2 и 3 усилителя DA2. Сигнал задания введен на контрольную точку SW. На вход 6 PC подается напряжение смещения с делителя R13, которым устанавливается нуль на входе при нулевом задании скорости. На этот же вход PC подается сигнал обратной связи по скорости с тахогенератора. Сигнал обратной связи по скорости предварительно фильтруется Г-образным фильтром R4, С2, R7. Цепочка С3, R18 служит для ограничения перерегулирования по скорости, действие ее аналогично гибкой обратной связи. Разность сигналов задания и обратной связи по скорости ограничивается стабилитронами VD9, VD10. Этим ограничивается темп роста тока или второй производной по скорости, т.е. рывка. Этот сигнал подается на ход усилителя DA6, выходное напряжение которого является заданием контуру тока и выведено на контрольную точку UN. Конденсаторы в обратной связи PC (С4, С5) шунтируются резистором R33 через время, достаточное для торможения привода, в момент отключения электропривода, чтобы исключить ’’натекание” сигнала на них. Стабилитроны VD13, VD14 выполняют роль защитного, аварийного токоограничения, ограничивая выходной сигнал PC при неисправностях в узле зависимого токоограничения (УЗТ). В нормальном режиме пусковой бросок тока двигателя ограничивается с помощью УЗТ. Максимально допустимое значение тока высокомоментного двигателя изменяется в зависимости от частоты вращения. Следовательно, выходной сигнал PC должен ограничиваться значением, зависящим от скорости двигателя. Сигнал с тахогенератора подается на компаратор DА1, где ограничивается по максимальному уровню стабилитронами VD5, VD6. Напряжение с выхода DA1 подается на усилитель DA3, и с помощью соответственного включения диодов VD7, VD8 на прямом 3 и инверсном 2 входа DA3. На выходе 1 усилителя DA3 образуется сигнал, пропорциональный модулю скорости. Этот сигнал подается на вход УЗТ (вход 6 усилителя DA5). Сюда же через резистор R24 поступает напряжение -15 В. При скорости, равной нулю, на выходе 7 усилителя DA5 имеется положительное напряжение, ограниченное стабилитроном VD11. При определенном значении скорости соj это напряжете начинает уменьшаться до значения ux (при со = со„ 0 м). Лист КП 2-53 01 05 05.01.28.11.19 ПЗ 23 Напряжение с выхода 7 усилителя DA5 инвертируется инвертором DA7. Зависимость напряжения на выходе УЗТ полностью соответствует зависимости допустимых значений максимального тока двигателя от скорости. Напряжение U2 УЗТ определяется напряжением стабилизации VW, наклон характеристики резисторами R24, R25. Напряжение УЗТ подается в диагональ моста, образованного VD15, VD16, R36, R38, в другую диагональ подается напряжение PC. В момент равенства напряжений PC и УЗТ открывается диод VD15 или VD16 в зависимости от полярности напряжения на выходе PC), и в обратную связь PC включается резистор R36 или R38 с малым сопротивлением, тем самым ограничивается напряжение на выходе PC. Высокомомеитный двигатель в режиме максимальных токов может находиться только короткий промежуток времени. Выход PC, а значит, и ток двигателя ограничиваются еще сильней до уровня, определяемого сопротивлением резистора R31. 7 НАЛАДКА ЭЛЕКТРОПРИВОДА Изм. Лист № докум. Подпись Дата Лист 24 КП 2-53 01 05.01.28.13.19 ПЗ Наладка выпрямителей и их систем управления, входящих в преобразователи частоты, проводится по той же методике, как и в случае электроприводов постоянного тока. При наладке инверторов должны применяться высокочастотные осциллографы. Для проверки фазировки импульсов управления требуются двухлучевые осциллографы. При рассмотрении кривой тока необходимо пользоваться шунтом с малой индуктивностью. Работу инвертора требуется проверять не только в номинальном режиме, но и на холостом ходу и при максимально допустимой перегрузке. Чтобы правильно оценить выходное линейное напряжение инверторов, надо знать, что оно зависит от угла проводимости силовых полупроводниковых приборов, а при угле (интервале) проводимости 120 эл. градусов — и от коэффициента мощности нагрузки. При ремонте силовых тиристорных блоков следует обратить внимание на подробную классификацию тиристора, который ставится вместо вышедшего из строя. Кроме номинальных величин тока и напряжения в классификацию входят цифры, обозначающие подгруппы по величинам допустимой скорости нарастания напряжения и времени выключения. Система управления инвертором налаживается с подачей напряжения питания без силового напряжения. На осциллографе проверяется соответствие длительности импульсов, подаваемых на инвертор, требуемой по паспорту. Если она отличается, то необходимо проконтролировать функционирование распределителя либо формирователей импульсов. Следует убедиться в наличии достаточной паузы между импульсами, идущими на силовые приборы одного плеча инвертора. В системах управления и регулирования современных преобразователей частоты и электроприводов широко применяются интегральные микросхемы. Для ремонта и наладки указанных систем кроме осциллографов и тестеров используются специализированные приборы. Изм. Лист № докум. Подпись Дата Лист 25 КП 2-53 01 05.01.28.13.19 ПЗ Заключение В ходе курсового проекта были сформулированы требования к электроприводу фрезерного станка, исходя из чего был выбран электродвигатель 4А132S4УЗ, так же была спроектирована принципиальная схема главной цепи, рассчитаны параметры цепи схемы замещения, выбраны силовые ключи инвертора SKM50GB12T4 и силовые вентили выпрямителя Д112-10. Был осуществлен выбор функциональной схемы преобразователя частоты INVT GD200A и спроектирована электрическая принципиальная схема блока регулятора скорости, рассмотрена наладка электропривода. Литература 1. ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам. 2. ГОСТ 2.702-11. Правила выполнения электрических схем. 3. Бобровников, Л.З. Электроника / Л.З. Бобровников. Санкт-Петербург: Питер, 2004. – 560 с. 4. Галкин, В.И. Промышленная электроника и микроэлектроника / В.И. Галкин, Е.В. Пелевин. Минск: Высшая школа, 2000. – 352 с. 5. Грейнер, Г.Р. Проектирование бесконтактных управляющих устройств в промышленной автоматике / Г.Р. Грейснер. М.: Энергия, 1977. – 384 с. 6. Лазарев, В.Г. Синтез управляющих автоматов. – 3-е изд., пе-рераб. и доп. / В.Г. Лазарев, Е.И. Пийль. М.: Энергоатомиздат, 1989. – 328 с. 7. Лачин, В.И. Электроника / В.И. Лачин, Н.С. Савелов. Ростов-на-Дону: Феникс, 2000. – 448 с. 8. Фираго, Б.И. Расчёты по электроприводу производственных машин и механизмов / Б.И. Фираго. Минск: Техноперспектива, 2006. – 363 с. 9. Чебовский О.Г. Справочник Силовые полупроводниковые приборы / О.Г. Чебовский. М.: Энергоавтомиздат, 1995. – 400 с. 10. Основы электроники, микропроцессорной техники и техники связи: учеб.-метод. пособие / БГАТУ, кафедра автоматизированных систем управления производством ; сост. И.Л. ДудникИзм. Лист № докум. Подпись Дата Лист 26 КП 2-53 01 05.01.28.13.19 ПЗ ов, И.П. Матвеенко. Минск, 2005. 11. Сафонов Ю.М. С21 Электроприводы промышленных роботов. — М.: Энергоатомиздат, 1990. - 176 с.: ил. |

25…+105

25…+105