Анализ системы сбора и подготовки Карлово-Сытовского месторождения Самарской области. Анализ системы сбора и подготовки Карлово-Сытовского месторожден. Курсовой проект по дисциплине Сбор и подготовка скважинной продукции и экологическая безопасность

Скачать 6.58 Mb. Скачать 6.58 Mb.

|

|

1.3 Анализ работы УЗМ. В качестве устройства, контролирующего дебит водонефтяной эмульсии добывающих скважин на месторождении, применяются установки измерительные мобильные типа УЗМ.Т. В установке рабочей средой является смесь нефти, воды и газа со следующими параметрами: Табл.5 Параметры работы УЗМ

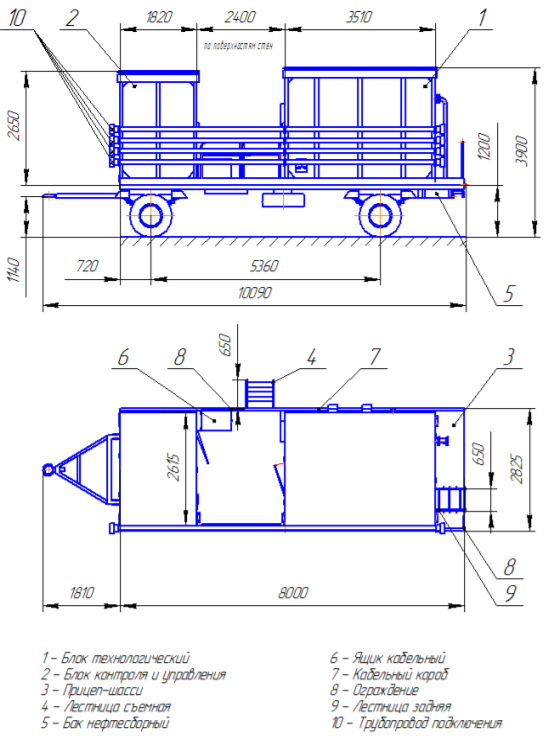

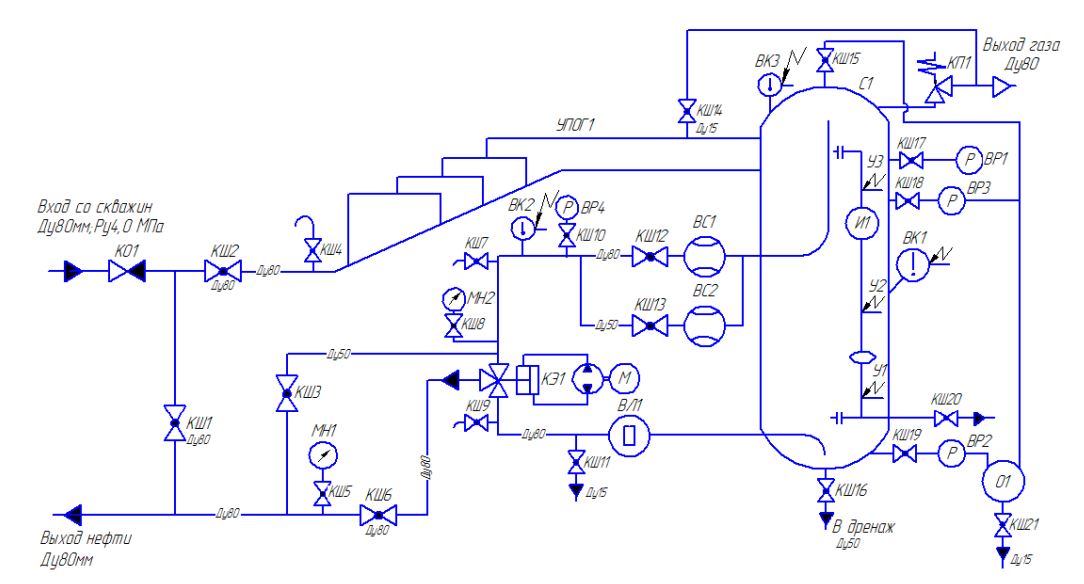

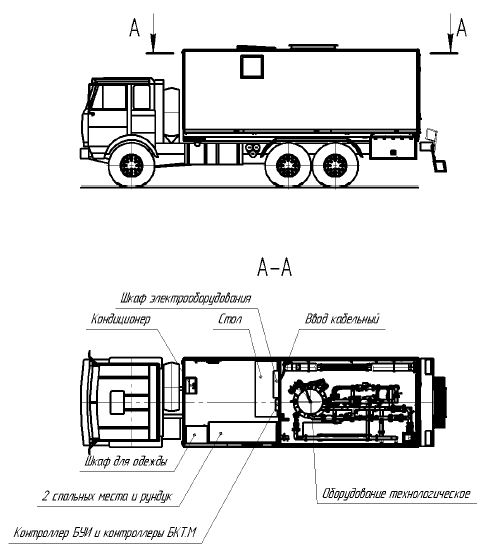

В принцип работы установки заложен гидростатический метод измерения массы, основанный на зависимости гидростатического давления P, столба жидкости высотой H, от плотности жидкости ρ:  где g - ускорение свободного падения. Для измерения объемного расхода газа используется метод замещения – «метод PVT» (давление × объем × температура). Работа установки в автоматическом режиме по измерению дебита нефтегазовых скважин происходит следующим образом. Исходное состояние – краны шаровые КШ1…КШ21 закрыты. Вручную открыть кран КШ1. Установка в этом состоянии включена на подачу жидкости в коллекторную линию минуя замерный узел. Открыть краны шаровые КШ5, КШ8, КШ10, КШ12, КШ15, КШ17, КШ18, КШ19. Плавно открыть кран шаровой КШ2, закрыть КШ1 и открыть КШ6. Кран шаровой КЭ1 должен быть вручную установлен в положение «Открыто 1», при котором отсепарированный газ под давлением сепарации направляется в сборный коллектор. При включении напряжения питания, контроллер БУИ переводит кран КЭ1 в положение «Открыто 2», при котором жидкость из емкости С1 вытесняется в сборный коллектор. Через интервал времени ∆τ при условии, что уровень жидкости находится ниже датчика уровня У1, контроллер БУИ переводит кран КЭ1 в положение «Открыто 1». В течение 1-2 секунд после переключения КЭ1 в положение «Открыто 1» контроллером БУИ фиксируются начальные значения показаний датчиков дифференциального давления (ВР2 – J10 и ВР3 – J20). Жидкость из подключенной скважины через затвор обратный поворотный КО1, кран шаровой КШ2 поступает в устройство предварительного отбора газа УПОГ1, в котором происходит предварительное отделение газа от жидкости, затем в емкость С1, где осуществляется окончательное разделение жидкости и нефтяного газа. Уровень жидкости в емкости в это время находится ниже датчика уровня У1. При достижении жидкостью датчика уровня У1 контроллером БУИ фиксируется гидростатическое давление ∆P столба жидкости в емкости по величине тока J1 (мА) датчика разности давлений ВР2 и с этого момента начинается отсчет времени измерения τ1 , с. При достижении уровня жидкости конечного выключателя У3 фиксируется время измерения τ1 и гидростатическое давление столба жидкости ∆P2 (значение выходного тока J3 (мА) датчика разности давлений ВР2). Также при срабатывании конечного выключателя У3, контроллером БУИ фиксируются конечные значения показаний датчиков дифференциального давления (ВР2 – J13 и ВР3 – J23), фиксируются значения выходных сигналов JP1 (мА) датчика давления ВР1 и Jtж (мА) датчика температуры жидкости ВК1. Дебит скважины по жидкости QЖ ,т/сут, определяется по формуле  где Kп - статический коэффициент преобразования датчика дифференциального давления ВР2, т/мА, определяется при настройке блока технологического; V – калиброванный объем емкости С1 (между У1 и У2 объем V1, между У1 и У3 объем V2), определяется при калибровке установки и заносится в память контроллера БУИ, м3; ρг – плотность газа в рабочих условиях, вычисляется контроллером БУИ по плотности газа в стандартных условиях, занесенной в память контроллера БУИ оператором, и измеренных значений давления и температуры в емкости С1, т/м3. Плотность жидкости ρЖ определяется по формуле  где Кρ - статический коэффициент преобразования разницы приращений показаний датчиков дифференциального давления ВР2 и ВР3 в плотность жидкости, т/м3 ⋅мА, определяется при настройке блока технологического. После наполнения емкости, кран шаровой КЭ1, по команде с контроллера БУИ, переключается в положение «ОТКРЫТО 2», что означает (СЛИВ ЖИДКОСТИ), и жидкость начинает вытесняться из емкости С1, поступающим из скважины газом. Измерение дебита газа выполняется по принципу «замещения объемов». Объемы емкости V1 между конечными выключателями У1, У3, и V2 между конечными выключателями У1, У2 определены при настройке установки и указаны в паспорте. В процессе вытеснения газом жидкости, фиксируется время вытеснения τ2, с, и в конце слива (срабатывание конечного выключателя У1) значение избыточного давления P (МПа) и температуры газа tг в емкости С1. Дебит скважины по газу Qг , м3 /ч, вычисляют по следующей формуле  где V - объем емкости между конечными выключателями (между У1 и У2 объем V1, между У1 и У3 объем V2), м3; KА - коэффициент сжимаемости газа. Управление процессом (переключение скважин, измерения) осуществляется контроллером БУИ автоматически. Управление циклом (налив, опорожнение) осуществляется при помощи трехходового управляемого шарового крана КЭ1. Переключение крана шарового КЭ1 осуществляется путем изменения направления вращения трехфазного электродвигателя, смонтированного на шаровом кране. Время работы двигателя не более 5 с. Управление процессом измерения происходит в следующей последовательности: Кран шаровой КЭ1 переводится в положение «ОТКРЫТО 1», что соответствует состоянию «НАЛИВ» - измерение расхода жидкости. При этом фиксируются начальные значения показаний датчиков дифференциального давления (ВР2 – J10 и ВР3 – J20). В момент срабатывания конечного выключателя У1 (контакт замкнут) включается счетчик времени и фиксируется значение выходного сигнала J1 (мА) датчика разности давлений ВР2. В момент срабатывания конечного выключателя У3 (контакт замкнут) фиксируется время τ1 и значение выходного сигнала J3 (мА), датчика разности давлений ВР2. Фиксируются конечные значения показаний датчиков дифференциального давления (ВР2 – J13 и ВР3 – J23), значения выходных сигналов JP1 (мА) датчика давления ВР1 и Jtж (мА) датчика температуры жидкости ВК1. Через промежуток времени, равный 0,1τ1, после срабатывания конечного выключателя У3, кран шаровой КЭ1 переключается в положение «ОТКРЫТО 2», что соответствует состоянию «СЛИВ» - измерение расхода газа. В момент срабатывания конечного выключателя У3 (контакт разомкнут) включается счетчик времени. В момент срабатывания конечного выключателя У1 (контакт разомкнут) фиксируется время слива, τ3 (с), и фиксируются значения выходных сигналов JP1 (мА) датчика давления ВР1 и Jt1 (мА) датчика температуры ВК3. Через промежуток времени, равный 0,1τ3, после срабатывания конечного выключателя У1, кран шаровой КЭ1 переводится в положение «ОТКРЫТО 1», измерения повторяются. Измерения выполняются автоматически по программе заданного числа циклов измерений, либо по заданному времени контроля, либо по команде оператора. После каждого измерения, контроллер БУИ выполняет вычисления дебита скважины по жидкости и газу по формулам, приведенным выше. Транспортной базой УЗМ является шасси автомобиля КАМАЗ-43118-10 повышенной проходимости, колесная формула 6х6. Принципиальная гидравлическая схема УЗМ представлена на рисунках. Размещение оборудования и схема УЗМ представлены на рисунках:  Рис.3 Размещение оборудования  Рис.4 Схема УЗМ  Рис.5 Расположение оборудования на базе КАМАЗ Вывод: из ранее приведённого техрежима добывающего фонда мы видим, что семь из четырнадцати скважин работают при обводненности более 70%. При данном показателе измерение дебита на УЗМ.Т имеет относительную погрешность 15%. На остальных скважинах с обводнённостью до 70% погрешность измерений снижается до 5%. Рассмотрим совместимость установки и исходной замеряемой продукцией. По данным химического состава пластовых жидкостей и газа, приведённым выше, мы видим, что серосодержание, парафиносодержание, газосодержание, плотность и вязкость жидкости удовлетворяют условиям работы УЗМ.Т. Отсюда делаем вывод, что работа замерной установки не нарушается, УЗМ справляется со своей задачей и её замена не требуется. 1.4 Описание трубопроводов системы сбора Система внутрипромысловых трубопроводов Карлово-Сытовского месторождения состоит из выкидных линий от скважин до гребёнок и нефтесборных трубопроводов для транспорта продукции до УПН. Сведения о состоянии нефтепромысловых трубопроводов Карлово-Сытовского месторождения приведены в таблице. Система включает в себя трубопроводы с переменными диаметрами по участкам в зависимости от величины транспортируемой продукции. Трубопроводы проложены из стальных бесшовных и электросварных труб, изготовленных из углеродистых низколегированных сталей (Ст.10, Ст.20), гибких полимерно-металлических труб (ГПМТ) и насосно-компрессорных, соответствующих требованиям приведенных ниже стандартов технических условий ГОСТ 1050-88, 1050-70, 1050-76, 1050-74, 1050-86, 1050-87, 1050-88, 10705-80, 10705-89, ТУ 2707-1188-78, ТУ 14-161-148-94, ТУ 2248-006-21171125-00. Проанализируем данную систему. Самым важнейшим критерием, который определяет состояние трубопроводов, является их срок службы с момента ввода в работу. При длительной эксплуатации стальные трубопроводы подвергаются коррозионному износу, что приводит к уменьшению толщины стенок труб, снижению прочности и, как следствие, усталостному разрушению. В таблице представлены трубопроводы по состоянию на 1 января 2021 года: Табл.6 Данные о состоянии нефтепроводов на промысле месторождения на 01.01.2021г

По классификации допустимых сроков эксплуатации мы знаем, что старым считается трубопровод, отслуживший срок более 10 лет, после чего требуется его замена на новый. Анализ таблицы показывает, что 14% фонда выкидных линий эксплуатируются от 10 до 20 лет, 86% фонда выкидных линий эксплуатируются более 20 лет, и 100% всех нефтегазосборных трубопроводов в эксплуатации также свыше 20 лет. В соответствии с РД 39-132-94 все трубопроводы и выкидные линии отработали свой нормативный срок эксплуатации. Это говорит о том, что на месторождении за этот период ни разу не проводилось замены старых труб на новые. Можно сделать вывод, что состояние трубопроводов находится в неудовлетворительном состоянии в связи с отработанным сроком службы на всей протяжённости. В связи с тем, что сведений о прорывах и авариях не имеется, полную картину состояния труб сформировать невозможно. Однако, по технологического проекту месторождение находится на четвёртой стадии и будет разрабатываться до 2063 года, то есть более 50 лет. Исходя из этого замене подлежит вся система Карлово-Сытовского месторождения. При том, что замена более 8000 метров старых стальных труб является долгим металло- и энергозатратным процессом, проведение данного мероприятия необходимо. По крайней мере, вся система требует контроля, диагностического обследования технического состояния трубопроводов, а также рекомендуется проведение ежегодного планового капитального ремонта и постепенной замены всех участков трубопроводов на современные – гибкие полимерно-металлические трубы «Поликорд-Флекс 100-4-УХЛ», производящиеся в Самарской области на ООО «Реммаш-Сервис» в городе Отрадный. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||