Анализ системы сбора и подготовки Карлово-Сытовского месторождения Самарской области. Анализ системы сбора и подготовки Карлово-Сытовского месторожден. Курсовой проект по дисциплине Сбор и подготовка скважинной продукции и экологическая безопасность

Скачать 6.58 Mb. Скачать 6.58 Mb.

|

|

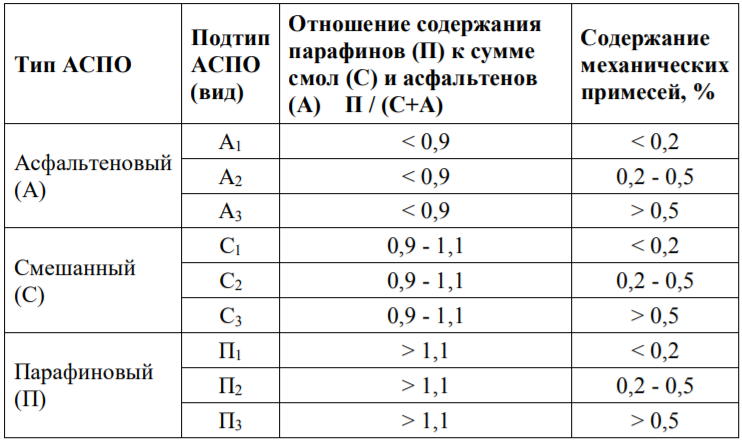

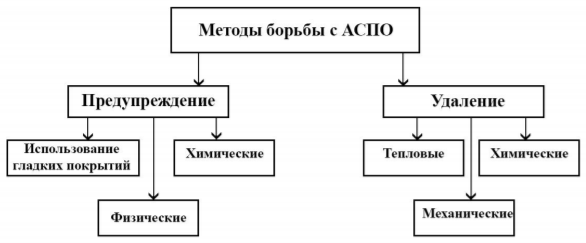

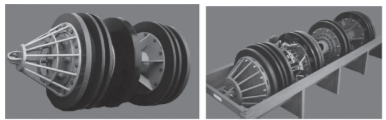

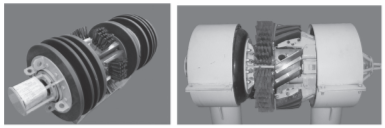

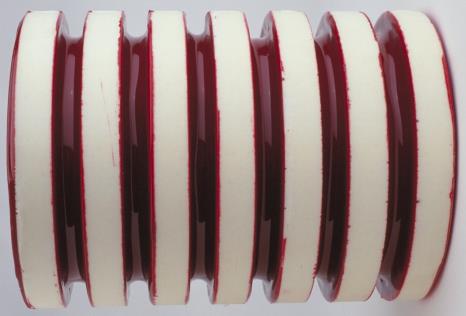

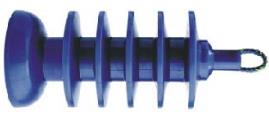

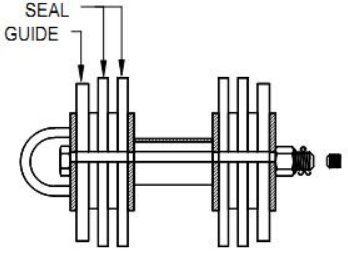

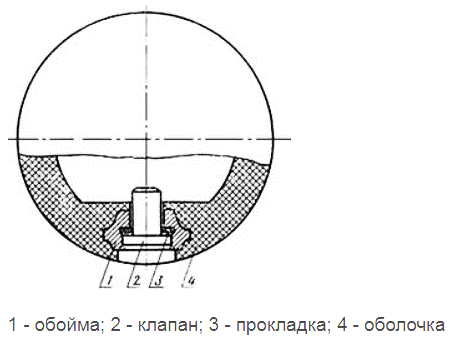

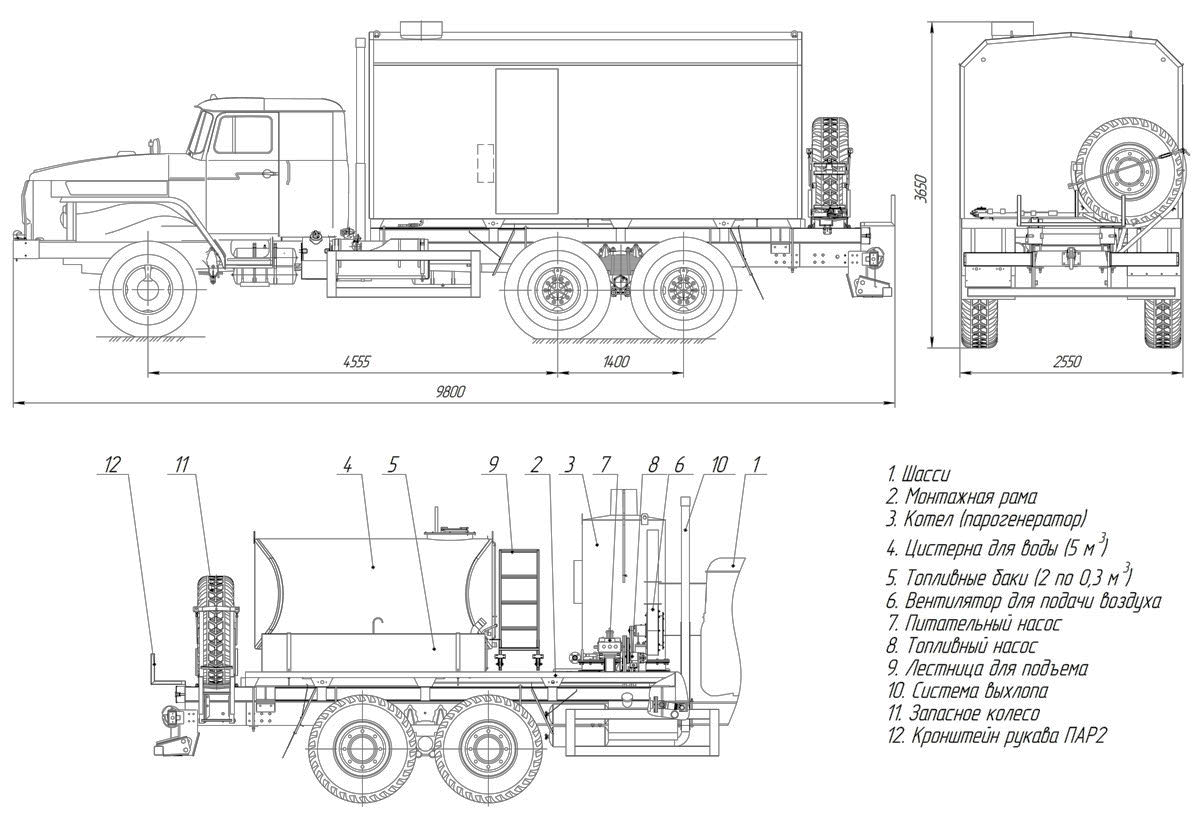

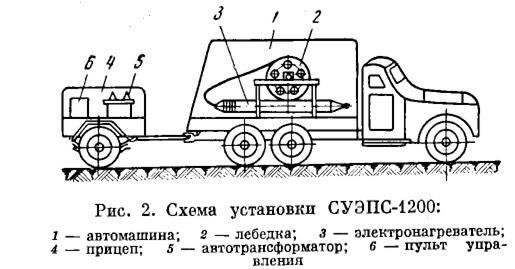

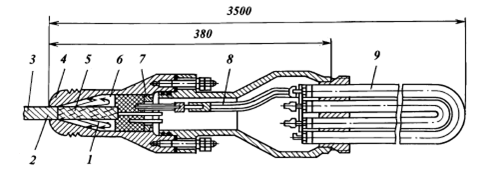

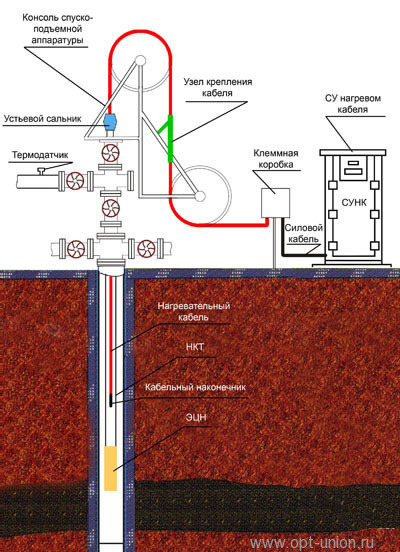

Литературный обзор на тему: «Современные способы борьбы с АСПО» Развитие нефтяной промышленности России на современном этапе характеризуется снижением качества сырьевой базы. В процессе эксплуатации нефтепроводов на внутренней поверхности труб образуются АСПО. Начнём с определения АСПО. Асфальтосмолопарафиновые отложения (АСПО) — тяжелые компоненты нефти, отлагающиеся на внутренней поверхности нефтепромыслового оборудования и затрудняющие его добычу, транспорт и хранение. Парафиновые отложения в реальных нефтепромысловых системах никогда не состоят на 100 % из парафинов, а представляют собой смесь парафинов (20–70 % масс.), нефти (до 45 % масс. и более), смолисто-асфальтеновых веществ (20–40 % масс.), силикагелевых смол, масел, воды и механических примесей [1]. В нефтегазовой отрасли России такие отложения принято называть асфальтосмолопарафиновыми отложениями (АСПО). Если же основными тяжелыми компонентами АСПО являются асфальтены, а не парафины, следует говорить об «асфальтеновых» АСПО. Парафины – твердые при нормальной температуре углеводороды, содержащиеся в нефти в растворенном или, в зависимости от температуры, кристаллическом состоянии, и представляющие собой смесь предельных углеводородов (алканов) С16–С70, состоящих из нормальных алканов С16–С40, известных как парафины, изопарафиновых углеводородов и нафтеновых углеводородов С30–С70. [2] Тип асфальтосмолопарафиновых отложений будет определяться прежде всего в зависимости от содержания органических составляющих, то есть асфальтенов, смол и парафинов. Существуют соответственно 3 класса, где П, А, С – содержание парафинов, смол и асфальтенов (% масс.) соответственно:  Физико-химические свойства отложений определяются их плотностью, молекулярной массой, температурой плавления, адгезией, которая характеризует сцепление с поверхностью контакта нефтепромыслового оборудования. Также свойствами являются показатель преломления и оптическая плотность. Плотность как свойство АСПО представляет собой параметр, описывающий происхождение отложений, связанный с их химической природой. Плотность нефти варьируется в пределах от 730 до 1040 кг/м3. В пластовых условиях она составляет порядка 0,82 – 0,90 г/см3. При преобладании в нефти парафиновых фракций, плотность отложений наименьшая. В нефти с высоким содержанием смолисто-асфальтеновых веществ плотность отложений достигает наибольших значений. Для определения индивидуальных углеводородов в составе отложений, АСВ и их смесей, которыми являются АСПО, используют показатель средней молекулярной массы. Для различных компонентов системы она варьируется в диапазоне от 200 до 4000 атомных единиц масс. Можно составить анализ как отдельных компонентов, так и АСПО в целом. Не менее важным показателем свойств отложений является температура плавления, которая необходима для характеристики состава и адгезионных свойств АСПО. Она позволяет оценить подвижность АСПО и зависит от химического состава. Наиболее трудными для удаления являются отложения, обладающие высокой температурой плавления, так как в их составе преобладают высокомолекулярные и тугоплавкие соединения (н-парафины). Адгезия и седиментация являются важнейшими свойствами АСПО, которые характеризуют способность выпадения отложений на стенках технологических труб и нефтепромыслового оборудования. Наиболее распространенными методами по определению характеристик данных свойств являются метод «холодного стержня» или «холодного пальца», измеряются показатели температуры застывания и потери текучести. Существует также метод блокирования трубы, определение температуры засорения холодного фильтра и измерение напряжения текучести.[1-3] Определение оптической плотности и показателей преломления для описания свойств АСПО и твёрдых углеводородов нефти используют, как дополнительные показатели при невозможности измерения основных в связи с отсутствием технической возможности. Некоторые исследователи находят применения данных показателей для ориентировочной оценки и прогнозирования уровня парафинизации скважин. В процессе перекачки парафиновых видов нефти, на внутренней поверхности труб происходит значительное отложение парафина. Уменьшение «живого» сечения трубопровода приводит к увеличению его гидравлического сопротивления, что сказывается на производительности перекачки и может привести к полной закупорке нефтепровода и остановке процесса перекачки. Также парафиновые отложения не допускают получения достоверной диагностической информации. Развитие трубопроводного транспорта нефти и нефтепродуктов невозможно без внедрения новых прогрессивных технологий и технических средств для повышения эффективности и надежности работы действующих трубопроводов. В практике эксплуатации нефтепродуктопроводов встречаются случаи перевода их на перекачку светлых нефтепродуктов, что предусматривает полную очистку внутренних стенок трубопровода от отложений, скопившихся за время перекачки по трубопроводу. В обоих случаях необходимо своевременно и качественно проводить очистку внутренней поверхности труб от АСПО. В целом без проведения работ по устранению АСПО невозможно эффективно и продуктивно решать вопросы оптимизации добычи, сбора и транспортировки нефти. При добыче и транспортировке нефтепродуктов проводятся работы по борьбе с асфальтосмолопарафиновыми отложениями, которые включают в себя предотвращение образования АСПО и удаление осадков, которые уже образовались и накопились на внутренних стенках нефтепромысловых труб и оборудования. Однако следует учитывать разнообразие условий разработки и геологических характеристик нефтяных месторождений и добываемой продукции, так как от этого зависит выбор метода предупреждения и удаления отложений.[1-4]  - механические (использование различных по конструкции и материалу скребков и поршней); - тепловые (промывка горячим теплоносителем, электропрогрев); - физические (основаны на физических воздействиях на транспортируемый продукт); - химические (закачка растворителей и ингибиторов, применением моющих препаратов, очистка с помощью гелеобразных поршней) Механические Механические методы предполагают удаление уже образовавшихся отложений АСПО на внутренней поверхности труб. Для этой цели разработаны скребки различных конструкций. Техника и технология применения скребков для удаления парафина известна давно, тем не менее, предлагаются все новые конструкции скребков. Сегодня в массовом производстве выпускаются скребки, разработанные ОАО АК «Транснефть»: стандартные типа СКР 1 с чистящими дисками, щеточные типа СКР 1-1 с чистящими и щеточными дисками, двухсекционные типа СКР 2 с чистящими и щеточными дисками и подпружиненными щётками, магнитные типа СКР 3 с чистящими дисками и магнитными щетками, предназначенными для сбора металлических предметов из полости трубопровода, односекционные типа СКР 4 с подпружиненными рычагами.[19]    На сегодняшний день существует также множество различных усовершенствованных модификаций для нефтепроводов. Система запуска/приёма состоит из цилиндра с туго вставленными в него скребками, движущимися по трубопроводу под действием газа или жидкости. Скребки очищают стенки трубопроводов, вытесняя твердые вещества или жидкости из трубы. Эффективность уплотнения делает практически невозможным обход осадка на стенках и осуществляет полное вытеснение или разделение продукта. Существуют различные типы скребков для разных степеней очистки. Стандартная технология очистки включает в себя прохождение нефтяного трубопровода несколькими типами скребков подряд, для разных степеней очистки и осуществляется по-разному: Мягкий дисковый очистной скребок (пиг), изготовленный из полиуретана, предназначается для максимального удаления жидкости из трубопровода и мягких начальных отложений на стенках трубопровода.  Средней мягкости очистной скребок (пиг), изготовленный из полиуретана, предназначается для очистки основных средних отложений со стенок трубопровода.  Стальной скребок с сердечником и с уретановыми дисками, предназначается для предварительной очистки твёрдых отложений со стенок трубопровода.  Четырёх дисковый скребок с корпусом из стали и щётками, стандартно предназначается для конечной очистки стенок трубопровода.  В случае, если длина нефтепровода относительно не велика, то прогон скребков можно осуществить в течении дня. Это поможет сократить срок простоя нефтепровода в связи с чисткой. Членам команды, находящимся на разных концах очищаемого участка следует очень внимательно следить за ходом очистки. Необходимо не допустить застраивания скребков. Давление на концах нефтепровода должно контролироваться постоянно. Например: современный очистной скребок СКР4 (Транснефть). Эти устройства современного поколения предназначены для очистки внутренней поверхности трубопроводов от парафинсодержащих, твердых и смолистых отложений, посторонних ферромагнитных предметов со стабильным уровнем качества очистки на всем протяжении очищаемого участка. Скребок, помещенный в очищаемый трубопровод, движется вместе с потоком перекачиваемого продукта и производит очистку внутренней поверхности трубопровода.  На сегодняшний день существуют различные технологии скребков для подводных морских нефтепроводов, скребки двунаправленного перемещения, скребки для трубопроводов переменного диаметра. При своих достоинствах, использование такого типа методов борьбы с АСПО значительно осложняется тем, что возможно застревание скребков, обрыв их крепления и другие осложнения. Ни одна современная технология скребков на мировом рынке не гарантирует безотказность работы. Также к механическим методам относится применение так называемых шаров и поршней. Периодический пропуск шаровых резиновых разделителей по всей длине действующих нефтепроводов предотвращает образование (накопление) парафиновых и нефтегрязевых отложений, а также газовоздушных и водяных пробок, что в свою очередь обеспечивает постоянную максимальную пропускную способность нефтепроводов и минимальные расходы на перекачку.  Шаровой резиновый разделитель представляет собой полый толстостенный шар, изготовленный из бензомаслостойкой и износостойкой резиновой смеси на основе наирита. В оболочку 4 запрессована металлическая или пластмассовая обойма 1, служащая для установки обратного клапана 2, который предназначен для заполнения внутренней полости разделителя рабочей жидкостью под давлением - в летнее время водой, а в зимнее - антифризом. В нерабочем состоянии наружный диаметр разделителя меньше внутреннего диаметра трубопровода. При заполнении разделителя рабочей жидкостью в избыточном количестве объем его увеличивается, вследствие чего разделитель образует с внутренней поверхностью трубопровода контактное кольцо соответствующей ширины. Внутрь шарового резинового разделителя можно устанавливать датчик для определения местонахождения разделителя в трубопроводе. С появлением шаровых разделителей, появилось мнение, что проблема очистки нефтепроводов практически решена. Однако опыт эксплуатации этих устройств показал, что фактическая эффективность очистки ниже ожидаемой: качество очистки зависит от состава отложений в трубе, в частности, пристенный слой парафинистых отложений уплотняется, перед шаром накапливаются целые пробки из отложений и др. Очистные поршни выполняются различной формы (цилиндрической, пулеобразной и т.д.) и могут быть резиновыми, поролоновыми, полиуретановыми, стальными и комбинированнными, также они могут дополнительно снабжаться специальными лезвийными или щеточными очистными элементам. В целом, скребки обладают высокой чистящей способностью, износостойкостью и обеспечивают требуемое качество очистки. Шары и поршни требуют устройства камер пуска и приема средств очистки, склонны к застреванию в трубопроводе, недолговечны. Тепловые методы Тепловые методы основаны на способности парафина плавиться при температурах выше 50°С и стекать с нагретой поверхности. В настоящее время используют технологии с применением горячей нефти или воды в качестве теплоносителя, острого пара, электропечей, электродепарафинизаторов (индукционных подогревателей). Технология применения теплоносителя предусматривает нагрев жидкости в специальных нагревателях (котельных установках передвижного типа) и подачу её в трубопровод способом прямой или обратной промывки. Обратная промывка более предпочтительна, так как при этом исключено образование парафиновых пробок, часто возникающих при прямой промывке. В целом термические методы применяются непосредственно в скважине, в НКТ и ПЗС. В настоящее время часто используют технологии с применением: • горячей нефти или воды в качестве теплоносителя; • острого пара; • электропечей; • электроденарафинизаторов (индукционных подогревателей), осуществляющих подогрев нефти; • реагентов, при взаимодействии которых протекают экзотермические реакции[20-21] Применение острого пара, вырабатываемого паропередвижными установками (ППУ) типа ППУА – 1200/100, с температурой до 310 °С и давлением до 10 МПа для целей скважинной борьбы с отложениями неэффективно. При подаче пара в скважину происходит интенсивная конденсация пара и на глубине 300 – 400 м температура пара снижается до температуры скважины. Наиболее целесообразно применять ППУ для очистки манифольдов, арматуры и трубопроводов в зоне расположения скважины.  На промыслах также используется спуск нагревателей внутрь НКТ непосредственно в интервалы парафинообразования, для чего разработана малогабаритная печь диаметром 29 мм и мощностью 9,45 кВт. Например, самоходная установка СУЭПС-1200 с глубинным электронагревателем[21]:   Электронагреватель скважинный: 1-крепление кабеля, 2-проволочный бандаж, 3-кабель, 4-головка, 5-асбестовая оплетка, 6-свинцовая заливка, 7-гайка, 8-клеммник, 9-нагреватель. Мощность нагревателя составляет 24 кВт, температура нагрева жидкости достигает 75 °С. Устройство позволяет осуществлять циркуляцию нагретой жидкости через арматуру и рабочий манифольд и обеспечивать удовлетворительную их очистку от парафина. Применение данного устройства особенно эффективно на удаленных скважинах, расположенных в труднодоступных местах. Несмотря на некоторые положительные стороны электродепарафинизации, она получила ограниченное применение вследствие непродолжительного эффекта от воздействия и ненадежности серийных конструкции, делающих их эксплуатацию опасной для персонала.  Так же применяют установки подогрева скважин (УПС). УПС состоит из нагревательного кабеля и станции управления нагревом (СУН, в дальнейшем – Станции управления). Она предназначена для управления нагревом и защиты нагревательного кабеля, расположенного в лифтовых трубах (НКТ) нефтяных и газовых скважин. Принцип работы УПС заключается в нагреве внутреннего пространства насосно-компрессорных труб и поддержания температуры по стволу НКТ выше температуры образования парафиновых отложений (температуры кристаллизации парафина) с помощью специального изолированного нагревательного кабеля, помещенного внутрь НКТ. Технология применения нагревательного кабеля: спуск кабеля в НКТ, подключение к станции управления и подача необходимой электрической мощности для поддержания температуры по стволу скважины выше температуры выпадения парафинов и гидратов. Нагревательный кабель – основной элемент УПС, обеспечивающий надежность установки в целом и выполняющий функцию распределенного по всей длине скважины нагревательного элемента. Все выпускаемые кабели основаны на резистивном способе нагрева, т.е. выделении тепла электрическими проводниками при протекании по ним электрического тока. За счет выделяемого тепла поддерживается температура по стволу скважины выше температуры кристаллизации парафиногидратов, и тем самым предотвращается выпадение твердых фракций и налипания их на стенках НКТ скважин. Конструкция кабеля предусматривает, прежде всего, его тяжелые режимы работы – высокое давление, радиальный градиент температур, рабочее состояние – вертикально подвешенное положение, наличие агрессивной среды. Все вышеперечисленные методы хороши, однако непосредственно для нефтепроводов существуют свои технологии в рамках данного метода. Подогрев труб может осуществляться горячей водой или паром. Экономические расчеты показывают, что при обогреве трубопроводов паром необходимы значительные капитальные затраты и высокие эксплуатационные расходы. Отечественная и зарубежная практика показывают, что при электрическом нагреве трубопроводов капитальные затраты в 1,5 раза меньше, чем при нагреве паром. |