Анализ системы сбора и подготовки Карлово-Сытовского месторождения Самарской области. Анализ системы сбора и подготовки Карлово-Сытовского месторожден. Курсовой проект по дисциплине Сбор и подготовка скважинной продукции и экологическая безопасность

Скачать 6.58 Mb. Скачать 6.58 Mb.

|

|

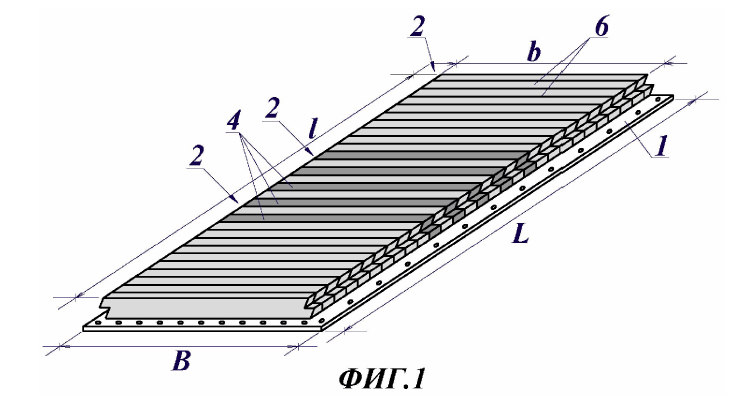

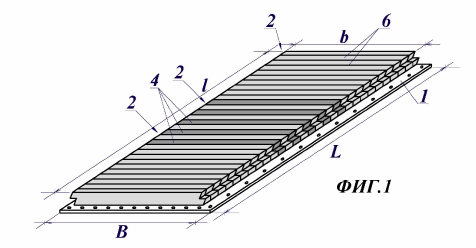

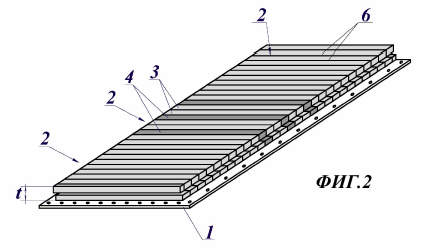

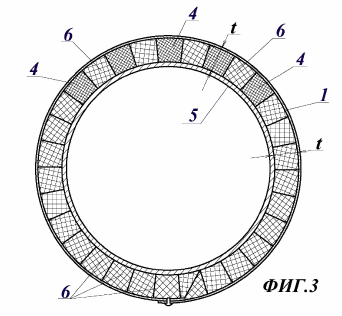

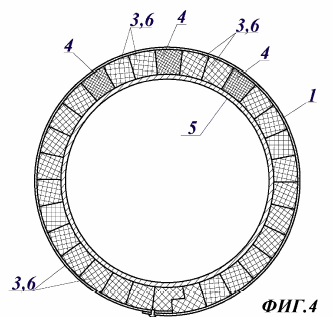

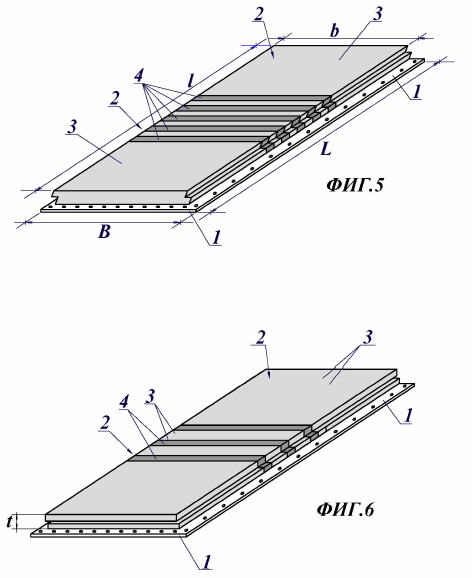

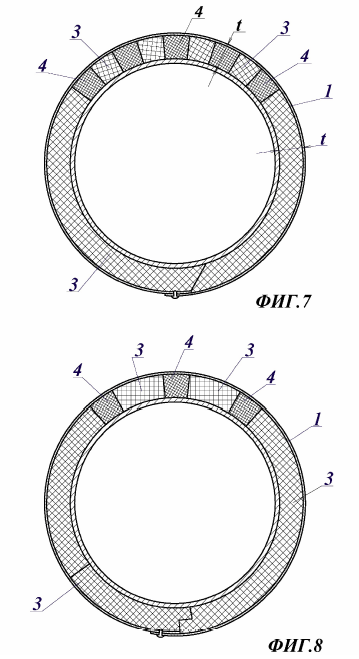

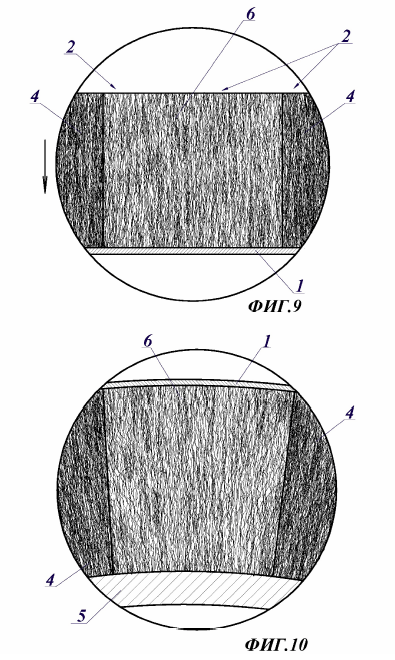

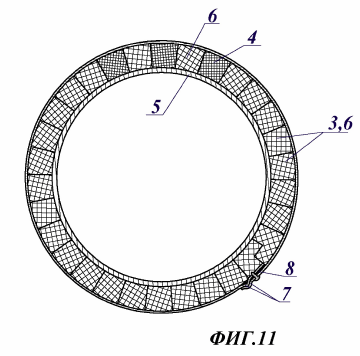

Теплоизоляционное изделие для изоляции труб (57) Реферат: Полезная модель относится к области теплоэнергетики, а именно к устройствам, служащим для теплоизоляции трубопроводов, преимущественно средних и больших диаметров (предпочтительно от 108 мм до 200 мм и выше). Техническое решение относится к изделиям «готовой формы», изготавливается на предприятии под конкретный диаметр изолируемого трубопровода и не требует резки или иных доработок на месте монтажа под размер трубы. Технической задачей является повышение прочностных характеристик устройства, в том числе для обеспечения хождения человека по изолированному трубопроводу без необратимых деформаций изолирующих устройств, смонтированных в единую конструкцию. Техническим результатом является повышение прочности смонтированного устройства. Теплоизоляционное изделие, характеризующееся тем, что оно состоит из основы, выполненной из упругого прямоугольного в плане металлического листа, на одной стороне которого закреплен теплоизоляционный слой, который выполнен из минеральной ваты, включает теплоизоляционные вставки и поперечно расположенные относительно листа усиливающие элементы, которые выполнены в виде продолговатых брусков из теплоизоляционного материала. 15 з.п. ф-лы, 11 ил.  Полезная модель относится к области теплоэнергетики, а именно к устройствам, служащим для теплоизоляции трубопроводов преимущественно средних и больших диаметров (предпочтительно от 108 мм до 200 мм и выше). Техническое решение относится к изделиям «готовой формы», изготавливается на предприятии под конкретный диаметр изолируемого трубопровода и не требует резки или иных доработок на месте монтажа под размер трубы. В настоящее время изоляция трубопроводов диаметром от 108 мм минеральной ватой производится следующими способами, перечисленными ниже. Изоляция изготовленными в фабричных условиях цилиндрами из минеральной ваты плотностью свыше 70 кг/м3 или пористых полимерных материалов, имеющими внутренний диаметр, равный или несколько больший, чем диаметр трубопровода. Преимуществом данного способа является то, что изделия имеют достаточно высокую механическую прочность, низкие показатели теплопроводности, легки в монтаже и обладают свойством сохранения геометрических размеров на протяжении длительного периода эксплуатации. Для защиты от воздействия окружающей среды (дождь, ветер, механические воздействия) могут закрываться покровным слоем как из металла, так и изготовленным на основе комбинированных стеклотканей, в том числе дублированные фольгой, пропитанные силиконовой резиной, кроме того в качестве защитного слоя могут быть стеклопластики и другие композитные материалы. В последнее время большое распространение получили цилиндры, изготовленные в фабричных условиях с покрытиями на основе стеклотканей, т.к. это приводит к снижению издержек при монтаже (отсутствует необходимость в проведении дополнительной операции по нанесению покровного слоя). К недостаткам данного способа можно отнести достаточно высокую стоимость таких изделий, Кроме того подобные изделия характеризуются большим транспортным объемом, из-за своей криволинейной формы. Другим способом является изоляция минераловатными матами с последующим покрытием защитными материалами (фольга, металлические оболочки, покровные материалы на основе стеклотканей, и другие материалы, перечисленные выше. Данный способ на текущий момент является самым массовым, так как сочетает в себе максимальную дешевизну исходных материалов и относительно минимальный транспортный объем (одного мата, свернутого в рулон хватает на несколько отрезков для обматывания трубопровода). Однако недостатками данного способа являются: большие трудозатраты при монтаже ввиду отсутствия у матов замковых элементов и необходимости скрепления их краев вручную. Кроме того, к недостаткам упомянутой изоляции можно отнести достаточно большие отходы при нарезке матов на отдельные отрезки для изоляции труб, проведение дополнительных операций по монтажу покровного слоя (металл или покрытия на основе стеклоткани), необходимость уплотнения теплоизоляционного слоя. В соответствии с СП 61.13330.2012, маты из минеральной ваты имеют коэффициент монтажного уплотнения от 1,2 до 3,6 (в зависимости от исходной плотности, которая может варьироваться от 20 до 125 кг/м3 в соответствии с таблицей Д.1 СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов»), что обусловленного малым содержанием связующего (смолы) внутри минеральной ваты (менее 1,5-2,0%) для обеспечения гибкости матов). Также следует отметить что при указанном проценте связующего скрепление отдельных волокон ваты между собой является ненадежным, хотя и достаточным для исходного формирования самого мата, но недостаточным для долговременного сохранения формы/геометрических размеров теплоизоляционного слоя как по толщине мата, так и по его длине. Что приводит к слеживаемости матов в процессе эксплуатации (уменьшение толщины теплоизоляционного слоя в верхней части изолируемого трубопровода) и сползанию теплоизоляционного слоя в нижнюю часть теплоизоляционной конструкции (образованию пустотного мешка между телом трубопровода и внутренней поверхностью теплоизоляции) и другим необратимым деформации теплоизоляции трубопровода. Для предотвращения изменения геометрических размеров теплоизоляционной конструкции и переноса основной нагрузки от покровного слоя в виде металлической оболочки с минераловатных матов используются либо специальные опорные скобы из пластика или металла, или теплоизоляционные каркасные (опорные) кольца, описанные в патенте RU95381U1, 27.06.2010. Тем не менее, нарушение геометрических размеров и сползание теплоизоляционного слоя наблюдается в теплоизоляционных конструкциях и при отсутствии нагрузки на теплоизоляционный слой, выполненный из матов (при использовании опорных колец в меньшей степени). Косвенным признаком, подтверждающим недостаточную прочность теплоизоляционного слоя на сжатие является отсутствие регламентируемого показателя прочности на сжатие для минераловатных прошивных матов, существует только показатель упругости, определяющий возврат мата к исходному состоянию после снятия с него кратковременной нагрузки (от 80 до 90% в зависимости от плотности, (упругость выше у более плотных матов) и показатель сжимаемости составляющий 20% до 55%, определяющий уменьшение толщины мата при воздействии определенной (2 кПа) нагрузки, (сжимаемость выше у менее плотных матов). В последнее время все большее распространение начинает находить способ изоляции трубопроводов при помощи фабрично изготовленных отрезков (в размер теплоизоляционного слоя на трубе) теплоизоляционных матов (минераловатных или из вспененных полимеров) с фабрично нанесенным покровным слоем на основе стеклоткани. Фиксация покровного слоя в такого рода теплоизоляционной конструкции происходит либо за счет прошивки теплоизоляционного изделия, либо путем приклеивания. К несомненным плюсам таких систем относится снижение времени и трудозатрат при монтаже, отсутствие отходов на месте применения, минимизация транспортного объема (правда, не во всех случаях), однако существенным недостатком таких систем является недостаточная защита от внешних механических воздействий ввиду недостаточной механической прочности и отсутствие жесткости покровного слоя на основе стеклоткани. Теплоизоляционные конструкции на основе матов (из минеральной ваты, вспененных полимеров) с монтируемым покровным слоем из металлического листа (оцинковка, алюминий, нержавейка толщиной до 1,2 мм) обладают одним характерным, но очень существенным недостатком: несмотря на изначальную упругость теплоизоляционного материала, в процессе эксплуатации наблюдается значительное проминание (уменьшение толщины) теплоизоляционного слоя, находящегося в верхней части теплоизоляционной конструкции, что приводит к деформации (провисанию) всей теплоизоляционной конструкции относительно тела трубопровода, а в случае применения минераловатных матов и к дополнительному сползанию теплоизоляционного слоя с боковых частей в нижнюю (т.к. они практически ничем не закреплены на теле трубопровода, кроме вязальной проволоки или бандажных лент). Это приводит к ненормативному увеличению теплопотерь, а в некоторых случаях (постоянное хождение людей по теплотрассам) и к частичной или полной деградации теплоизоляционного слоя в верхней. части конструкции. Существующие пути решения описанной проблемы, например, применение опорных металлическиех разгрузочных скоб для удержания покровного слоя (значительноеувеличение трудозатрат при монтаже теплоизоляционной конструкции, увеличение теплопотерь за счет кондуктивного теплопереноса), опорные кольца из минеральной ваты повышенной прочности (RU95381U1, 27.06.2010). Однако, перечисленные решения не обеспечивают должной прочности теплоизоляционной конструкции на всем ее протяжении в верхней части (перенос нагрузки на скобы и кольца носит дискретный характер, обусловленный частотой установки разгружающих приспособлений), поэтому покровный слой из металлического листа может подвергаться деформациям на участках между опорами, к примеру, в результате хождения. Кроме этого, в случае использования минераловатных матов (с малым количеством связующего) вероятность деформации теплоизоляционного слоя вследствие усадки по толщине в верхней части и сползания части объема теплоизоляционного слоя в нижнюю часть теплоизоляционной конструкции даже в результате применения разгрузочных скоб или опорных колец остается на достаточно высоком уровне. Существующая технология монтажа теплоизоляции на основе минераловатного утеплителя описана ниже. Если при проектировании теплоизоляционной конструкции предусмотрены разгрузочные скобы, то их необходимо предварительно закрепить на трубопроводе. На первом этапе формируют теплоизоляционный слой с помощью матов путем оборачивания ими трубопровода, при этом необходимый размер (периметр) получают путем отрезания из рулона или стыковки нескольких отрезков мата. Полученный теплоизоляционный слой крепится или вязальной проволокой или бандажной лентой в нескольких местах (согласно строительным правилам не менее, чем в 2х местах на 1 пог.м.). В случае применения минераловатных матов следует учитывать еще и коэффициент монтажного уплотнения по толщине от 1,2 до 3,0 (в зависимости от плотности исходного материала), данное уплотнение позволяет несколько снизить вероятность деформации теплоизоляционного слоя в процессе эксплуатации. Обрезки теплоизоляции, не пригодные для использования должны быть в обязательном порядке утилизированы. На втором этапе осуществляют создание покровного из металлического листа, что производится либо путем кройки металлического листа на месте производства работ и его последующего монтажа, либо путем монтажа металлических оболочек, изготовленных фабричным способом. Каждый из этапов несет значительные риски для целостности теплоизоляционной конструкции в случае малейшего отступления от требуемой технологии монтажа. Из уровня техники известна теплоизоляционная конструкция, включающая волокнистые теплоизолирующие элементы с преимущественной ориентацией волокон ортогонально по отношению к теплоизолируемой поверхности, заключенные в оболочку, которая закрывает их боковые поверхности и состоит из двух листов, изготовленных из тканого материала. Волокнистые теплоизолирующие элементы выполнены с переменной пористостью, возрастающей по мере удаления от изолируемой поверхности, а листы оболочки соединены в промежутках между волокнистыми теплоизолирующими элементами (RU160072U1, 27.02.2016). Известна теплоизоляционная конструкция, включающая волокнистые теплоизолирующие элементы с преимущественной ориентацией волокон ортогонально по отношению к теплоизолируемой поверхности, отличающаяся тем, что волокнистые теплоизолирующие элементы выполнены с переменной пористостью, возрастающей по мере удаления от изолируемой поверхности. Изготавливаться заявляемая конструкция может следующим образом. Из листового теплоизоляционного материала, например, минераловатной плиты, базальтового войлока и т.д., нарезаются удлиненные теплоизолирующие элементы (бруски), имеющие две боковые поверхности, соответствующие поверхностям исходного листового теплоизоляционного материала, и две боковые поверхности, образовавшиеся при разрезании исходного листового теплоизоляционного материала, а также две торцевые поверхности. При этом разрезание исходного листового материала осуществляется ортогонально его наибольшим поверхностям. Далее теплоизолирующие элементы последовательно размещаются на гибком листе, например, стекловолоконном, при этом теплоизолирующие элементы кладутся на поверхность листа одной из боковых поверхностей, образовавшихся при разрезании исходного листового материала, и фиксируются. Затем на остальных боковых поверхностях теплоизолирующих элементов фиксируется второй гибкий (стекловолоконный) лист. Для этого теплоизолирующие элементы последовательно совмещаются поверхностями, где уже зафиксирован первый гибкий лист (путем изгибания этого листа в зоне соединения элементов), и второй лист фиксируется на обращенных друг к другу боковых поверхностях теплоизолирующих элементов. Затем второй лист фиксируется на оставшейся боковой поверхности теплоизолирующего элемента, вновь повторяется фиксация на обращенных друг к другу боковых поверхностях теплоизолирующих элементов и т.д. Полученное таким образом изделие накладывается на изолируемый трубопровод таким образом, чтобы теплоизолирующие элементы деформировались за счет уменьшения размеров пор, при этом, чем ближе к изолируемой поверхности часть теплоизоляционного элемента, тем больше в ней уменьшается размер пор (RU163401U1, 20.07.2016). Из уровня техники известен сворачиваемый в рулон защитный кожух теплоизоляции трубопровода, состоящий из листовой цилиндрической оболочки, которая может быть выполнена, в том числе из металла, с ребрами жесткости и устройства ее закрепления на теплоизоляции, причем ребра выполнены продольными на внутренней поверхности оболочки и по свободным кромкам ребер установлены соединяющие их между собой гибкие связи (RU15215U1, F16L59/00, 27.09.2000). Известна теплоизоляция с оболочкой, представляющая собой теплоизоляцию, выполненную из теплоизоляционного материала и имеющую продольные прорези, отходящие от поверхности, обращенной к трубопроводу, и частично разделяющие теплоизоляцию на секторы, а также оболочку. Оболочка соединена с теплоизоляцией, причем на торцах оболочки выполнены выступы и впадины для размещения соответствующего выступа или впадины смежного с ним элемента с ответными частями, также на торцах теплоизоляции могут быть выполнены выступы и впадины для размещения соответствующего выступа или впадины смежного с ним элемента с ответными частями, а на боковых сторонах оболочки выполнены элементы для крепления (RU123491U1, F16L59/00, 17.02.2012). Известен теплоизолирующий модуль для труб, содержащий композитную теплоизоляционную оболочку с защитным покровным слоем и кромками, образующими продольные и поперечные тепловые замковые соединения типа выступ-впадина, отличающийся тем, что он выполнен в виде трансформируемой плиты с теплоизоляционным слоем из экструзионного пенополистирола и защитным покровным слоем из полимерцемента с армирующей сеткой, при этом в теплоизоляционном слое плиты выполнены продольные V-образные насечки, обеспечивающие сгибание плиты с возможностью полного оборачивания плиты вокруг утепляемой трубы, радиального расположения насечек и образования цилиндрической оболочки, замыкаемой посредством продольного теплового замкового соединения и закрепляемой на трубе с помощью полимерной или металлической ленты (RU111242U1, F16L59/02, 10.12.2011). Известен продольный сэндвич-элемент, содержащий сердечник из скрепленных связующим веществом минераловатных ламелей, соединенных боковыми сторонами и вытянутых в продольном направлении сэндвич-элемента, при этом сердечник имеет две фронтальные поверхности, по существу, параллельные друг другу, и две торцевые поверхности, по существу, перпендикулярные фронтальным поверхностям и параллельные друг другу, и две боковые поверхности, соединяющие фронтальные поверхности и торцевые поверхности, где волокна минеральной ваты преимущественно перпендикулярны фронтальным поверхностям, по меньшей мере один лист прикреплен по меньшей мере к одной из фронтальных поверхностей сердечника, а каждая из боковых поверхностей снабжена одной или более боковыми ламелями из минеральной ваты, скрепленными с крайними ламелями сердечника связующим веществом, причем по меньшей мере одна из боковых поверхностей по меньшей мере в одной боковой ламели сформирована в профилированную секцию, выполненную с возможностью сопряжения с профилированной секцией по меньшей мере одной боковой ламели смежного сэндвич- элемента, причем каждая боковая ламель имеет переменную плотность, а профилированная секция образована тем участком боковой ламели, который имеет более высокую плотность, для предупреждения трещинообразования и изменения формы профилированных секций при их изготовлении и образования тепловых мостов в области сопрягаемых профилей смежных сэндвич-элементов при эксплуатации конструкций их сэндвич-элементов, и ламели в сердечнике имеют практически однородную плотность (EA014260B1, E04D 3/35, 2010.10.29). Известна теплоизоляционная конструкция для трубопровода, включающая трубопровод с теплоизоляцией в виде двух охватывающих трубопровод, соединенных между собой и расположенных друг над другом полуцилиндров, внутренняя поверхность полуцилиндров выполнена с покрытием из листового материала, например металлической фольгой, или стеклопластиком, или стеклотканью, с прикрепленным к нему теплоизоляционным слоем из волокнистого или нетканого материала, а наружная поверхность полуцилиндров выполнена только с покрытием из листового материала. Прикрепленный теплоизоляционный слой может выполнен из минераловатных, или стекловатных, или базальтовых ламелей вертикальной слоистости. Наружная поверхность полуцилиндров может быть выполнена с покрытием 6 металлической фольгой или стеклопластиком, или стеклотканью, или полимерминеральным покрытием, армированным стеклосеткой, или с покрытием из оцинкованной стали (BY2297U, F 16L 59/00 2005.12.30). Известно теплоизоляционное изделие, внутренняя поверхность которого образована чередующимися выступами и впадинами, которое состоит из слоя волокнистого теплоизоляционного материала или включает слой волокнистого теплоизоляционного материала, который имеет внутреннюю поверхность, предназначенную для примыкания к теплоизолируемой поверхности, и внешнюю поверхность, причем внутренняя поверхность образована чередующимися выступами и впадинами, расположенными с наклоном к внешней поверхности слоя теплоизоляционного материала (RU139481U1, F16L59/14, 20.04.14). Из уровня техники известно теплоизоляционное изделие, состоящее из гибкого металлического листа толщиной от 0,5 до 0,75 мм, к которому приклеен слой минеральной ваты. Теплоизоляционный слой выполнен из одного изогнутого по всей длине теплоизоляционного мата имеющего вертикальные участки соединенные горизонтальными участками. Недостатками такой конструкции являются недостаточная целостность теплоизоляционного слоя, поскольку при изгибе минераловатного мата, в местах изгиба, материал частично разрушается с образованием трещин, что снижает прочность и долговечность всей конструкции и ее теплоизоляционные свойства, за счет того, что при монтаже устройства на трубу горизонтальные участки трескаются, при этом конструкция в целом не обеспечивает плотное прилегание вертикальных участков друг к другу (WO9608438А1, 21.03.1996). Известен теплоизоляционный минераловатный вертикально-слоистый мат, состоящие из полос, нарезанных из минераловатных плит и наклеенных на защитно- покровный материал в положении, при котором слои минеральной ваты располагаются перпендикулярно защитно-покровному материалу, которым может являться фольга. (ГОСТ 23307-78 Маты теплоизоляционные из минеральной ваты вертикально-слоистые). Недостатком известного теплоизоляционного ламельного изделия является необходимость устройства дополнительного защитного слоя, поскольку мат имеет основу из фольги, которая не обладает достаточной механической прочностью и не обеспечивает защиту от механических воздействий при монтаже и эксплуатации. Кроме того, при обертывании трубы матами такой конструкции не обеспечивается плотное прилегание теплоизоляционных элементов друг к другу, а в процессе эксплуатации неизбежно возникают провисания теплоизоляционного слоя и нарушение изначальных геометрических размеров. Кроме того, ламельный мат поставляется потребителю в рулонах, в связи с чем, занимает значительный объем при хранении и транспортировке по сравнению с плоскими теплоизоляционными изделиями и требует раскройки на объекте в соответствии с размерами изолируемых труб и устройства тепловых замков. Близким аналогом является теплоизоляционная конструкция, включающая теплоизоляционные элементы, заключенные в оболочку, которая закрывает их боковые поверхности и состоит из двух листов, один из которых размещен на поверхностях теплоизоляционных элементов, противоположных поверхностям, обращенным к изолируемому объекту, а другой размещен на остальных боковых поверхностях теплоизоляционных элементов, отличающаяся тем, что у части теплоизоляционных элементов на боковых поверхностях, противоположных поверхностям, обращенным к изолируемому объекту, размещены усилительные пластины, теплоизоляционные элементы с размещенными усилительными пластинами снабжены опорами, зафиксированными с усилительными пластинами, при этом на листе, размещенном на боковых поверхностях теплоизоляционных элементов, противоположным поверхностям, обращенным к изолируемому объекту, соответственно усилительным планкам размещены металлические пластины (RU165853U1, 2016.11.10). Недостатками наиболее близкого аналога является сложность изготовления, материалоемкость, дополнительные затраты на устройство усилительных пластин из металла и их опор, снижение теплопроводных характеристик, и возможная разгерметизация в местах крепления металлических пластин к листу. Наиболее близким аналогом является теплоизоляционное изделие, характеризующееся тем, что оно состоит из основы, выполненной из прямоугольного в плане гибкого металлического листа, на одной стороне которого сформирован теплоизоляционный ламельный слой, причем ламельный слой состоит из ламелей, которые представляют собой продолговатые четырехгранные элементы или бруски, при этом ламели на металлическом листе расположены вплотную друг к другу, а образованный ламелями ламельный слой неразъемно соединен с металлическим листом. ламели изготовлены из податливого сминаемого и/или упругого теплоизоляционного материала, предпочтительно, из минеральной ваты (RU19812U1, 19.06.2020). Недостатками наиболее близкого аналога является его недостаточная прочность. Технической задачей является повышение прочностных характеристик устройства, в том числе для обеспечения хождения человека по изолированному трубопроводу без необратимых деформаций изолирующих устройств, смонтированных в единую конструкцию. Техническим результатом является повышение прочности смонтированного устройства. Технический результат достигается за счет того, что теплоизоляционное изделие, состоит из основы, выполненной из упругого прямоугольного в плане металлического листа на одной стороне которого закреплен теплоизоляционный слой, который выполнен из минеральной ваты, включает теплоизоляционные вставки и поперечно- расположенные относительно листа усиливающие элементы, которые выполнены в виде продолговатых брусков из теплоизоляционного материала. ; металлический лист выполнен с возможностью упругого сгибания без перегибов, совместно с теплоизоляционным слоем и усиливающими элементами в теплоизоляционную защитную, предпочтительно преднапряженную оболочку вокруг теплоизолируемой трубы, причем усиливающие элементы выполнены предпочтительно, в виде брусков прямоугольного сечения, при этом теплоизоляционные вставки также, предпочтительно, выполнены в виде брусков прямоугольного сечения, при этом, предпочтительно, что смежные бруски вплотную прилегают друг к другу по всей площади их боковых сторон. - теплоизоляционное изделие состоит из основы, выполненной из упругого прямоугольного в плане металлического листа, имеющего удлиненную сторону, продольный размер которой превышает размер его более поперечной стороны, имеющего поперечный размер, при этом усиливающие вставки выполнены продольными и расположены поперек удлиненной стороны листа. - теплоизоляционный материал, из которого изготовлены продольные усиливающие элементы, имеет большую прочность на сжатие и/или жесткость, чем материал, из которого изготовлены теплоизоляционные вставки. - теплоизоляционный слой выполнен из минеральной ваты, при этом усиливающие элементы из минеральной ваты повышенной жесткости, большей, чем жесткость минеральной ваты теплоизоляционного слоя, либо из пористого полимерного или неполимерного материала, например, пенополиуретана, либо пеностекла. - усиливающие элементы, имеют большую прочность на сжатие по сравнению с теплоизоляционными вставками, при этом усиливающие бруски имеют коэффициент теплопроводности не выше 0.05 Вт/м и прочность на сжатие при 10% не менее 10 кПА. - теплоизоляционные вставки представляют собой теплоизоляционные бруски или представляют собой наборные элементы из теплоизоляционных брусков, плотно примыкающих друг к другу, а также к усиливающим элементам для образования единого теплоизоляционного слоя. - теплоизоляционные вставки представляют собой теплоизоляционные маты или гибкие теплоизоляционные плиты, выполненные из минеральной ваты. - усиливающие элементы в виде брусков и теплоизоляционные вставки изготовлены из минеральной ваты, причем каждый из брусков присоединен к листу, таким образом, что ориентация волокон в бруске, преимущественно перпендикулярна внутренней поверхности листа, причем при выполнения теплоизоляционного слоя из теплоизоляционных брусков, ориентация волокон в каждом таком бруске, также преимущественно перпендикулярна внутренней поверхности листа. - усиливающие элементы выполнены из минеральной ваты, имеющей большую плотность или большее количество связующего вещества, при этом усиливающие бруски имеют большую прочность на сжатие по сравнению с брусками теплоизоляционных брусков. - теплопроводность теплоизоляционного слоя брусков, в том числе теплопроводность усиливающих элементов должна составлять не более 0,060 Вт/м* К при 10 градусах Цельсия. - теплоизоляционный слой составляют бруски, выполнены из минеральной ваты, причем бруски теплоизоляционного слоя имеют меньшую прочность по сравнению с усиливающими элементами, причем бруски теплоизоляционного слоя имеют плотность 25-75 кг/м3, предпочтительно, 45-60 кг/м3, а усиливающие элементы в виде брусков имеют плотность 45-200 кг/м3, предпочтительно, 45-75 кг/м3. - каждый усиливающий элемент в виде бруска выполнен из минеральной ваты и содержит связующее, предпочтительно, отвержденную фенольную смолу в количестве от 2,8% до 4,0% от массы бруска. - усиливающие элементы имеют меньшую ширину по сравнению с теплоизоляционными брусками. - прочность на сжатие должна составлять не менее 30 кПа, а предпочтительно, не менее 50 кПа. - ширина усиливающего элемента в виде бруска составляет 50-250 мм. Устройство поясняется чертежами. На Фиг.1-2 показано устройство с расположением брусков с чередованием усиливающих элементов и теплоизоляционных брусков меньшей прочности в средней части изделия (изометрический вид снизу). На Фиг.3-4 показаны поперечные разрезы изделий, смонтированных на трубе с разным расположением усиливающих элементов. На Фиг.5-6 показано устройство с расположением усиливающих элементов и теплоизоляционных вставок в виде матов (изометрический вид снизу). На Фиг.7-8 показаны поперечные разрезы изделий, смонтированных на трубе с чередованием усиливающих элементов и теплоизоляционных вставок в виде матов. На Фиг.9 показан фрагмент изделия, в котором бруски изготовлены из минеральной ваты с преимущественной ориентацией волокон перпендикулярно листу (поперечный разрез). На Фиг.10 показан фрагмент изделия, смонтированного на трубе в котором бруски изготовлены из минеральной ваты с преимущественной ориентацией волокон преимущественно радиально по отношению к центру трубы и перпендикулярно к внешней поверхности трубы (поперечный разрез). На Фиг.11 показано устройство, оснащенное зигами по длине поперечной стороны и герметизирующими прокладками. Теплоизоляционное изделие состоит из основы, выполненной из упругого прямоугольного в плане металлического листа 1. На одной стороне металлического листа 1 закреплен теплоизоляционный слой 2 из минеральной ваты, который включает теплоизоляционные вставки 3 и размещенные к ним вплотную поперечно- расположенные относительно листа 1 усиливающие элементы 4, которые выполнены в виде продолговатых брусков из теплоизоляционного материала. Металлический лист 1 выполнен с возможностью упругого сгибания без перегибов, совместно с теплоизоляционным слоем 2 и усиливающими элементами 4 в теплоизоляционную защитную, предпочтительно, преднапряженную оболочку вокруг теплоизолируемой трубы 5. Теплоизоляционное изделие состоит из основы, выполненной из упругого прямоугольного в плане металлического листа 1, имеющий удлиненную сторону, продольный размер которой L превышает размер поперечной стороны, имеющий меньший поперечный размер B, при этом усиливающие вставки 2 выполнены расположены поперек к длинной стороне металлического листа 1. Что необходимо для лучшей податливости металлического сгибаемого листа 1 при его монтаже, для возможности оборачивания изделие вокруг трубы удлиненной стороной, а также повышения прочности конструкции в целом, поскольку в случае оборачивания трубы с ориентацией металлического листа 1 по оси трубы его удлинённой стороной, имеющей размер L, изделие будет иметь большую длину вдоль трубы и соответственно будет воспринимать меньшие изгибные нагрузки. Кроме того, при такой ориентации должна будет увеличена длина усиливающих элементов 4, которые должны будут располагаться вдоль длинной стороны (поперек короткой стороны), что также уменьшит их прочность на изгиб и может привести к их деформациям во время монтажа и/или эксплуатации, например, при хождении людей по изолированному трубопроводу. Кроме того, изготовление описанных изделий с ориентацией усиливающих элементов вдоль длиной стороны нетехнологично, по сравнению с предпочтительным выполнением, где усиливающие вставки 2 имеют поперечное расположение относительно металлического листа 1, т.е. располагаются поперек его удлиненной стороны с размером L. Теплоизоляционный материал, из которого изготовлены продольные усиливающие элементы 2, имеет большую прочность на сжатие и/или жесткость, чем материал, из которого изготовлены теплоизоляционные вставки 3. Предпочтительно, что теплоизоляционный слой 2 выполнен из минеральной ваты, при этом усиливающие элементы 4 из минеральной ваты повышенной жесткости, большей, чем жесткость минеральной ваты теплоизоляционного слоя 2. Однако усиливающие элементы 4 могут быть выполнены, например, из пористого полимерного или неполимерного материала, например, пенополиуретана, либо пеностекла. Усиливающие бруски 4, имеют большую прочность на сжатие по сравнению степлоизоляционными вставками 3, при этом усиливающие бруски 4 имеют коэффициент теплопроводности не выше 0.05 и прочность на сжатие при 10% не менее 10 кПА. Теплоизоляционные вставки 3 могут быть выполнены как цельные элементы (Фиг.5- 6), либо представлять собой теплоизоляционные бруски 6 или наборные элементы из множества теплоизоляционных брусков 6 (Фиг.1-2), плотно примыкающих друг к другу, а также к усиливающим элементам 4 для образования единого теплоизоляционного слоя 2. В случае, когда теплоизоляционные вставки 3 выполнены как цельные элементы (Фиг.5-6), они могут представлять собой теплоизоляционные маты или гибкие теплоизоляционные плиты (блоки), выполненные из минеральной ваты. Усиливающие элементы 4 в виде брусков и теплоизоляционные бруски 6 теплоизоляционных вставок изготовлены из минеральной ваты, причем каждый из брусков присоединен к листу 1, таким образом, что ориентация волокон в бруске, преимущественно перпендикулярна внутренней поверхности 7 листа 1 (Фиг.9-10), причем при выполнения теплоизоляционного слоя 2 из теплоизоляционных брусков 6, ориентация волокон в каждом таком бруске, также преимущественно перпендикулярна внутренней поверхности 5 листа 1, что с одной стороны усиливает прочность всего устройства в целом, поскольку сопротивляемость сжатию вдоль волокон выше, а с другой позволяет облегчить монтаж и обеспечить более плотное прилегание брусков друг к другу за счет большей сминаемомости минеральной ваты поперек волокон. Следует отметить, что теплоизоляционные бруски 6 также обладают определенной жесткостью и прочностью, хотя и меньшей по сравнению с усиливающими элементами 2, но при этом также обеспечивают прочностные характеристики устройства. Предпочтительно, что усиливающие элементы 4 выполнены из минеральной ваты, имеющей большую плотность или большее количество связующего вещества, при этом усиливающие бруски 4 имеют большую прочность на сжатие по сравнению с брусками теплоизоляционных брусков. Теплопроводность теплоизоляционного слоя 2 брусков, в том числе теплопроводность усиливающих брусков 4 должна составлять не более 0,060 Вт/м· К при 10 градусах Цельсия. Теплоизоляционные бруски 6 составляющие теплоизоляционный слой 2 выполнены из минеральной ваты, причем данные бруски имеют меньшую прочность по сравнению с усиливающими элементами 4 в виде брусков. Так теплоизоляционные бруски 6 теплоизоляционного слоя 2 имеют плотность 25-75 кг/м3, предпочтительно, 45-60 кг/м3, а усиливающими элементы 4 в виде брусков имеют плотность 45-200 кг/м3, предпочтительно, 45-75 кг/м3. Предпочтительно, что каждый усиливающий элемент 4 в виде бруска выполнен из минеральной ваты и содержит связующее, предпочтительно, отвержденную фенольную смолу в количестве от 2,8% до 4,0% от массы бруска. Усиливающие элементы 4 за счет большей прочности и/или жесткости могут иметь меньшую ширину по сравнению с теплоизоляционными брусками 6. Прочность на сжатие каждого усиливающего элемента 2 должна составлять не менее 30 кПа, а предпочтительно, не менее 50 кПа. Предпочтительно, что ширина усиливающего элемента 4 в виде бруска составляет 50-250 мм. Необходимость предлагаемой конструкции – решение проблемы с проминанием теплоизоляционного слоя из упругой теплоизоляции на магистральных трубопроводах (теплотрассах), возникающей из-за частого хождения людей по поверхности изолированных трубопроводов. Предлагаемое техническое решение позволяет устранить вышеперечисленные недостатки. Изделие представляет собой металлический лист 1 с наклеенной на него теплоизоляционным слоем 2, имеющей периметр по теплоизоляции, необходимый для оборачивания вокруг трубопровода (периметр = Пи * (наружный диаметр трубопровода + 2 толщины теплоизоляции)) с возможным допуском в большую сторону (предусматривает уплотнение теплоизоляционного материала в направлении стыка). Металлический лист 1 имеет длину, несколько большую (от 10 до 150 мм, оптимально 30-50 мм), чем периметр теплоизоляционного слоя 2, чтобы иметь возможность закрепить нахлест. Изделие может также иметь отверстия под саморезы/заклепки на одной или обеих сторонах листа по ширине. Ширина металлического листа от 500 до 1500 м, оптимально 1000-1250 мм. Ширина теплоизоляционного слоя выполняется на 10-150 мм (оптимально 20-50 мм) меньше ширины листа с тем, чтобы иметь возможность производить при монтаже нахлест покровного слоя монтируемого изделия на уже смонтированное. Изделие может иметь на металлическом листе 1 как, продольные, так и поперечные зиги 7 или канавки, предотвращающие протекание конструкции на стыках и усиливающие ее жесткость, а также герметизирующие прокладки 8, приклеенные с внутренней стороны металлического листа 1 вдоль его продольных и поперечных краев на поверхностях свободных от теплоизоляционного слоя. Кроме того, упомянутые зиги 7 или канавки могут облегчить монтаж изделия за счет «защелкивания при вхождении друг в друга. Изделие также может иметь тепловые замки по теплоизоляции в местах стыков в форме «четверти» или укоса (перекрытие теплоизоляции от 10 до 50 мм (оптимально 20-25 мм). Усиливающие элементы 2 должны иметь прочность на сжатие при 10% деформации не менее 15-20 кПа при отсутствии антропогенного фактора, при его наличии – не менее 30 кПа в верхней части конструкции. По общему правилу коэффициент теплопроводности материала, используемого для жестких вставок должен составлять не более 0,050 Вт·К/м при 10 градусах Цельсия. Усиливающий элемент 2 может иметь в поперечном разрезе как в форму прямоугольника, так форму трапеции или клиновидную форму (для более равномерного сжатия находящегося между ними упругого материала), и должна иметь размеры: по высоте раиной толщине теплоизоляционного слоя 2, по длине составлять от 20 до 100% ширины теплоизоляционного слоя 2, по ширине основания от 20 до 200 мм (зависит от диаметра изолируемого трубопровода, в общем порядке рекомендуется, чтобы ширина 1 жесткого элемента не превышала 9% периметра теплоизоляционного изделия для предотвращения коробления изделия и придания ему максимально цилиндрической формы)), оптимально 35-80 мм. Количество усиливающих элементов 2 не регламентируется, оптимальное количество может составлять от 2 до 5 в верхней части смонтированного изделия (во избежание проминания теплоизоляционного слоя 2). Общая протяженность участков изделия, оснащенного усиливающими элементами 2, может составлять от 4% до 30% внешнего периметра изделия. Расстояние между отдельными усиливающими элементами 2 в теплоизоляционном слое 2 может колебаться от 20 до 200 мм в верхней части конструкции, оптимально 30- 50 мм (во избежание проминания теплоизоляционного мата между ними), в боковой и нижней частях конструкции расстояние между усиливающими элементами 2 (при их наличии) не регламентируется. Расстояние между усиливающими элементами 2 заполняется тем же упругим теплоизоляционным материалом, из которого выполнено основной массив теплоизоляционного слоя 2, который должен иметь возможность упругого или частично упругого сжатия между жесткими вставками. Для удобства транспортировки готовых изделий внешний периметр которых превышает 2200 мм может состоять из 2-х разъемных частей. В этом случае верхняя часть при монтаже должна иметь продольный нахлест металлического листа с обеих сторон теплоизоляции, при этом нижняя часть выполнена без нахлестов. Причем в собранном виде изделие имеет размеры, аналогичные размерам единого теплоизоляционного изделия (и по теплоизоляционному слою, и по покрытию). Изделие позволяет использовать в качестве заполнителя между усиливающими элементами 2 размещать обычные гибкие (упругие) теплоизоляционные маты с малой прочностью на сжатие, так как основная несущая нагрузка находится на усиливающих элементах 2. При этом нагрузка равномерно распределяется в верхней части смонтированного на трубе 5 изделия по всей протяженности теплоизоляционной конструкции (в отличие от опорных колец). Приклеивание к поверхности металлического листа 1 (покровного слоя) предотвращает риски сползания минераловатных матов относительно поверхности как трубопровода, так и металлического покровного слоя. Дополнительным фактором, предотвращающим сползание, может являться размещение дополнительных жестких вставок, приклеенных к металлическому листу 1 по периметру теплоизоляционного слоя. Настоящее решение дает возможность создания готового плоского теплоизоляционного изделия с повышенной прочностью внешнего защитного слоя, в том числе допускающего хождение человека по изолированному трубопроводу без потерь теплоизоляционных качеств устройства. Преимуществом перед наиболее близким аналогом является повышение теплоизоляционных характеристик устройства. Данное техническое решение обеспечивает: - Постоянство геометрических размеров теплоизоляционной конструкции Возможность применения в качестве основного теплоизоляционного слоя материалов с достаточно низкой несущей нагрузкой (более дешевых), при этом сама конструкция (с применением жестких вставок) будет иметь характеристики с более высокой несущей нагрузкой (близкой к несущей нагрузке материала жестких вставок) - Простота монтажа - Отсутствие отходов на строительной площадке - Малый транспортный объем. Формула полезной модели 1. Теплоизоляционное изделие для изоляции труб, характеризующееся тем, что оно состоит из основы, выполненной из упругого прямоугольного в плане металлического листа, на одной стороне которого закреплен теплоизоляционный слой, который выполнен из минеральной ваты, включает теплоизоляционные вставки и поперечно расположенные относительно листа усиливающие элементы, которые выполнены в виде продолговатых брусков из теплоизоляционного материала. 2. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что металлический лист выполнен с возможностью упругого сгибания без перегибов, совместно с теплоизоляционным слоем и усиливающими элементами в теплоизоляционную защитную предпочтительно преднапряженную оболочку вокруг теплоизолируемой трубы, причем усиливающие элементы выполнены предпочтительно в виде брусков прямоугольного сечения, при этом теплоизоляционные вставки также предпочтительно выполнены в виде брусков прямоугольного сечения, при этом предпочтительно, что смежные бруски вплотную прилегают друг к другу по всей площади их боковых сторон. 3. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что оно состоит из основы, выполненной из упругого прямоугольного в плане металлического листа, имеющего удлиненную сторону, продольный размер которой превышает размер его более поперечной стороны, имеющего поперечный размер, при этом усиливающие вставки выполнены продольными и расположены поперек удлиненной стороны листа. 4. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что теплоизоляционный материал, из которого изготовлены продольные усиливающие элементы, имеет большую прочность на сжатие и/или жесткость, чем материал, из которого изготовлены теплоизоляционные вставки. 5. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что теплоизоляционный слой выполнен из минеральной ваты, при этом усиливающие элементы из минеральной ваты повышенной жесткости, большей, чем жесткость минеральной ваты теплоизоляционного слоя, либо из пористого полимерного или неполимерного материала, например, пенополиуретана либо пеностекла. 6. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что усиливающие элементы имеют большую прочность на сжатие по сравнению с теплоизоляционными вставками, при этом усиливающие бруски имеют коэффициент теплопроводности не выше 0,05 Вт/м и прочность на сжатие при 10% не менее 10 кПА. 7. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что теплоизоляционные вставки представляют собой теплоизоляционные бруски или представляют собой наборные элементы из теплоизоляционных брусков, плотно примыкающих друг к другу, а также к усиливающим элементам для образования единого теплоизоляционного слоя. 8. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что теплоизоляционные вставки представляют собой теплоизоляционные маты или гибкие теплоизоляционные плиты, выполненные из минеральной ваты. 9. Теплоизоляционное изделие для изоляции труб по п.7, характеризующееся тем, что усиливающие элементы в виде брусков и теплоизоляционные вставки изготовлены из минеральной ваты, причем каждый из брусков присоединен к листу таким образом, что ориентация волокон в бруске преимущественно перпендикулярна внутренней поверхности листа, причем при выполнения теплоизоляционного слоя из теплоизоляционных брусков, ориентация волокон в каждом таком бруске также преимущественно перпендикулярна внутренней поверхности листа. 10. Теплоизоляционное изделие для изоляции труб по п.7, характеризующееся тем, что усиливающие элементы выполнены из минеральной ваты, имеющей большую плотность и/или большее количество связующего вещества, при этом усиливающие бруски имеют большую прочность на сжатие по сравнению с теплоизоляционными вставками. 11. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что теплопроводность теплоизоляционного слоя брусков, в том числе теплопроводность усиливающих элементов, должна составлять не более 0,060 Вт/м· К при 10 °С . 12. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что теплоизоляционный слой составляют бруски, выполненные из минеральной ваты, причем бруски теплоизоляционного слоя имеют меньшую прочность по сравнению с усиливающими элементами, причем бруски теплоизоляционного слоя имеют плотность 25-75 кг/м3, предпочтительно 45-60 кг/м3, а усиливающие элементы в виде брусков имеют плотность 45-200 кг/м3, предпочтительно 45-75 кг/м3. 13. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что каждый усиливающий элемент в виде бруска выполнен из минеральной ваты и содержит связующее, предпочтительно отвержденную фенольную смолу в количестве от 2,8% до 4,0% от массы бруска. 14. Теплоизоляционное изделие для изоляции труб по п.7, характеризующееся тем, что усиливающие элементы имеют меньшую ширину по сравнению с теплоизоляционными брусками. 15. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что прочность на сжатие должна составлять не менее 30 кПа, а предпочтительно не менее 50 кПа. 16. Теплоизоляционное изделие для изоляции труб по п.1, характеризующееся тем, что ширина усиливающего элемента в виде бруска составляет 50-250 мм.          |