Производство бетонных работ в зимнее время.. Вариант 5 нов. Курсовой проект по дисциплине "Технологии строительных процессов" на тему "Возведение монолитной железобетонной плиты в зимнее время"

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

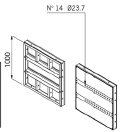

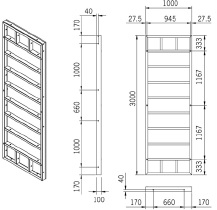

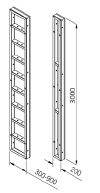

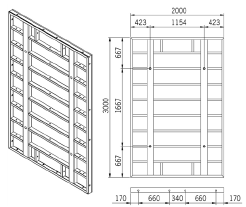

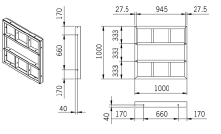

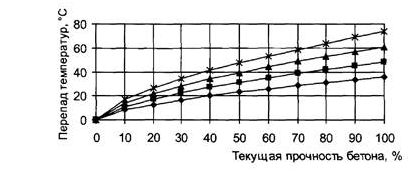

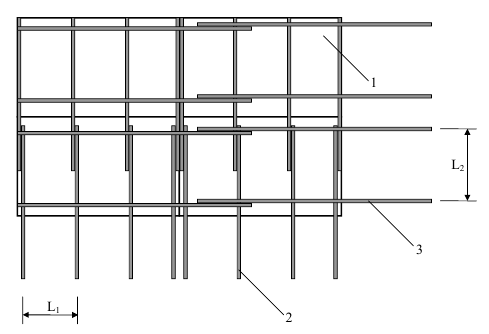

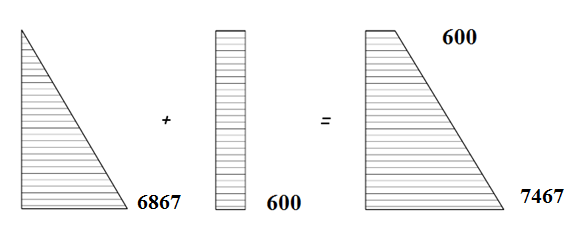

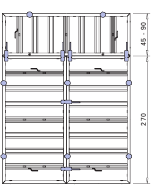

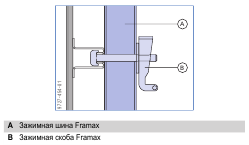

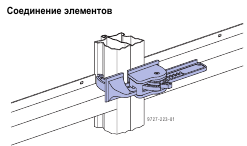

Метод предварительного разогрева1) Начальная температура бетона, уложенного в конструкцию,   где tраз - температура разогрева смеси (tраз = 50,0˚С)  2) Время остывания,  , по формуле , по формуле 3) Средняя температура бетона за период остывания,  по формуле по формуле 4) Прочность бетона за период остывания,  по формуле по формуле Распалубочная прочность бетона – 40 % Выдерживание бетона методом электропрогрева1. Участок подъема температуры. 1) Время подъема температуры,   , ,где tиз - температура изотермического выдерживания (50˚С) Vпод - скорость подъема температуры (5˚С/ч)  2) Средняя температура подъема  , , 2. Участок остывания. 1) Время остывания до 0˚С:  , ,где m - темп остывания бетона до 0 ˚С  , ,где  - коэффициент, учитывающий влияние экзотермии при твердении бетона ( - коэффициент, учитывающий влияние экзотермии при твердении бетона ( =0.8) =0.8)  2) Средняя температура бетона за период остывания:  ( (3) Прочность бетона за период остывания:  (15) (15) Распалубочная прочность должна быть не менее критической прочности бетона. Критическая прочность бетон без противоморозных добавок для конструкций, подвергающихся атмосферным воздействиям в процессе эксплуатации, при классе бетона В25, не менее, 40% проектной прочности. Значения прочности бетона набираемое за период остывания до нулевой температуры: Метод термос:  , ,  , R3=23,3%. , R3=23,3%.Метод предварительного разогрева:  , ,  . .Выдерживание бетона методом электропрогрева:  , ,  Окончательно выбирается тот метод зимнего бетонирования, у которого время набора требуемой прочности окажется минимальным. При этом необходимо соблюдение двух условий: равнопрочности бетона при различных методах выдерживания и продолжительность набора прочности не должна превышать 100 часов. Все методы удовлетворяют условия набора критической прочности, но ни один метод не выполняет условия продолжительности набора прочности 100 часов до достижения нулевой температуры бетона. Одним из путей обеспечения второго условия является регулирование конечной температуры бетона. Рассмотрим значения набора трех суточной прочности: Метод термос: R3 = 23,3% Метод предварительного разогрева: R3 = 27,3% Выдерживание бетона методом электропрогрева: R3 = 63,8% Значения трехсуточной прочности бетона выдерживанием методами электропрогрева удовлетворяют значения критической прочности. Однако следует рассмотреть нормативные требования, указывающие на допустимую разность температур наружных слоев бетона и окружающего воздуха. Несоблюдение данной нормы может привести к образованию трещин в возведенной конструкции. Рассчитаем скорость остывания и температуры бетона на начало четвертых суток выдерживания. Метод электропрогрева tR3= 50 - ( 50 / 112,6 ) * 72 = 18,0°С СТАНДАРТ СТ-НП СРО ССК-04-2013 «ТЕМПЕРАТУРНО-ПРОЧНОСТНОЙ КОНТРОЛЬ БЕТОНА ПРИ ВОЗВЕДЕНИИ МОНОЛИТНЫХ КОНСТРУКЦИЙ В ЗИМНИЙ ПЕРИОД» пункт 7.5 регламентирует значения перепада температур между наружными слоями бетона имеющими Мп до 5м-1, армирование 2% и воздуха при распалубке и определяется по рисунку 5.  Рисунок 2. Максимальные перепады температур между поверхностью бетона и окружающим воздухом при распалубке Вывод: Из трех рассмотренных методов я выбираю метод электрического прогрева, так как он, несмотря на большие энергозатраты позволяет бетону затвердеть и набрать требуемую прочность в более краткие сроки и производить снятие опалубки по истечению 72 часов. Электропрогрев - это способ ускорения твердения бетона за счет тепла, выделяемого в нем при пропускании переменного электрического тока промышленной частоты непосредственно в конструкции. Достоинства: большая мобильность, достаточная технологичность, надежность, возможность получения гарантированной прочности (до 70% от проектной) бетона конструкции  до 15 при низких температурах наружного воздуха. Выделение тепла непосредственно в бетоне при прочих равных условиях увеличивает коэффициент использования электрической энергии. Недостаток: неравномерность распределения температурных полей. Эта неравномерность вызывает ухудшение термонапряженного состояния железобетонной конструкции. Температурные напряжения и остаточное тепловое расширение ухудшает качество прогреваемого бетона. до 15 при низких температурах наружного воздуха. Выделение тепла непосредственно в бетоне при прочих равных условиях увеличивает коэффициент использования электрической энергии. Недостаток: неравномерность распределения температурных полей. Эта неравномерность вызывает ухудшение термонапряженного состояния железобетонной конструкции. Температурные напряжения и остаточное тепловое расширение ухудшает качество прогреваемого бетона.4. ВЫБОР ЦЕЛЕСООБРАЗНОГО ТИПА ОПАЛУБКИ. Опалубочные щиты представляют собой плоские элементы из фанеры, металла или дерева. Щиты следует подбирать по возможности более крупными, чтобы было меньше стыков. С другой стороны, применение мелкощитовой опалубки позволит отказаться от использования крана для ее монтажа. Число используемых типоразмеров щитов опалубки должно быть минимальным. Для обеспечения необходимой жесткости на щитах устраивают ребра. Такие ребра жесткости располагают в двух взаимно перпендикулярных направлениях – вертикальное ребро, называемое прогоном, соприкасается непосредственно со щитом, а горизонтальное ребро, именуемое схваткой, проходит над прогоном (рис. 4). И прогон и схватка должны быть соединены со щитами.  Рис. 4. Соединение щитов 1 – щиты, 2 – прогоны, 3 – схватки Таким образом, в курсовом проекте, прогоны и схватки выполняют роль не только ребер жесткости, но соединительных элементов, обеспечивающих объединение отдельных щитов в палубу, а в комплексе с поддерживающими устройствами – геометрическую неизменяемость всей опалубки. Кроме того, для опалубки фундамента схватки, прежде всего, должны быть поставлены по нижней грани каждой ступени и подколонника (в этом случае они служат опорой, передающей нагрузку на верхнюю грань нижележащей ступени). Следующие схватки располагаются в соответствии с расчетом. Расчет опалубки сводится к сбору нагрузок, действующих на опалубку при бетонировании, и определению расстояния между прогонами и схватками. В курсовом проекте необходимо рассчитать вертикальную опалубку, на которую в процессе бетонирования следующие действуют горизонтальные нагрузки: – нормативная ветровая нагрузка (т.к. в проекте все конструкции нулевого цикла, то условно можно считать, что ветровая нагрузка отсутствует); – нагрузка от сотрясений, возникающих при выгрузке бетонной смеси в заопалубочное пространство, qд (табл. 3); – нагрузка от вибрирования, qв (4 кПа); – боковое давление бетонной смеси, Р. Для расчета опалубки приняты следующие исходные данные: Норма времени на укладку бетонной смеси - 0,42 чел*ч, Минимальное сечение бетонируемой стенки - 0,8 м х 0,8м, Материал палубы - дерево и прогонов дерево 100х50мм; модуль упругости Е = 105 кг/см2, , сопротивление изгибу Ru = 180 кг/см2. Толщина палубы опалубки - 40 мм, Объёмная масса бетонной смеси g = 2400 кг/м3. Температура бетонной смеси – 33,07 °С При расчете опалубки массивов по несущей способности учитываются также: давление при выгрузке бетонной смеси от сотрясений qл = 600 кг/м2 давление бетонной смеси на боковые элементы опалубки Р = g*(0,27*V+0.78)*k1*k2, где g - объёмная масса бетонной смеси, кг/м3, V - скорость бетонирования конструкции, м/ч, k1 - коэффициент, учитывающий влияние пластичности бетонной смеси, осадка конуса 9 см (k1 = 1,2), k2 - коэффициент, учитывающий температуру бетонной смеси - 26,255 °С (k2 = 0,85). Нвыр = 1/Нвр = 1/(0,42/2) = 4,8. V = Hвыр / Sстенки = 4,8/(0,8*0,8) = 7,5 м/ч. Р = 2400 * (0,27*4,8 + 0,78)*1,2*0,85 = 6866,6 кг /м2 Рmax = Р + qл = 6867 + 600 = 7467 кг/м2 Эпюра распределения нагрузки по высоте  Рис. 5. Распределение усилий, действующих на опалубку Рн = P/2 + qл = 7467/2 + 600= 4033 кг/м2, Рр = 1,3*Рн, Рр = 1,3*4033 = 5243 кг/м2 Шаг установки прогонов из расчёта по несущей способности равен L1 Шаг установки прогонов из расчета по деформациям равен L1 Окончательно принимаем L1= 27,1 см. Расстояние между схватками L2 определяется по нагрузке, собранной с полосы, шириной равной расстоянию между прогонами. Определяем характеристики приведенного сечения. Координата центра тяжести сечения Yпр = ( F1 * y1 + F2 * y2 )/( F1 + F2) = =(0,5*L1*δ2 + F2*(δ + h/2))/(L1*δ + F2) = = ((0,5*27,1*42 + 40*(4+5/2)) / (27,1*4+ 40) = 5,2 см. Приведенный момент инерции Jпр = J1 +( Yпр - Y1 )2 * F1 + J1 + (Y2 - Yпр )2 * F2 = (L1*δ3)/12 + (Yпр - δ/2)2 * L1* δ + E2/E1 * [J2 + (Yпр - (δ + Z0))2 * F2 ] = (27,1*43)/12 + (5.2-4/2)2*27,1*2+8,5*104/8,5*104*(104+(5.2-(4+5/2))2*50 = 1441,8 см4. L1 - расстояние между прогонами L2 - расстояние между схватками (хомутами) Приведенный момент сопротивления Wпр = Jпр/ Ymax = 1441,8 / 5,2 = 277,2 см3. Шаг расстановки схваток из расчета по несущей способности L2  = √224*277,2/0, 125*0,5243*27,1= 72,4 см = √224*277,2/0, 125*0,5243*27,1= 72,4 смШаг расстановки схваток из расчета по деформациям L 2  = 3√ 1500*85000*1441,8/27,1*4033 = 55,2 см = 3√ 1500*85000*1441,8/27,1*4033 = 55,2 смОкончательно принимаем расстояние между схватками L 2 = 55 см Тип опалубки: мелкощитовая разборно-переставная фанерная опалубка с утеплителем (фанера: 20мм; утеплитель: 40мм; фанера: 4мм). Смазка №11: солидол - 2, уайт - спирит - 0.5…3, парафин - 0.5…16 масс. ч. Схемы схемы крепления рис. 6, раскладки щитов опалубки рис. 7, спецификация элементов опалубки таблица 3.    Рисунок 6 Схемы крепления  Примечание: Зажимные шины, подпорные и рихтующие раскосы не показаны. Рисунок 7 Схема раскладки щитов опалубки Таблица 3 Спецификация элементов опалубки

Укрытие неопалубленной поверхности производится матами минераловатными прошивными (ρ=100 кг/м3): 1000  1000 1000 40 мм - 54 штук. 40 мм - 54 штук. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||