Проект коксовой батареи производительностью по валовому коксу 970 тыс. Проектный расчет коксовой батареи. Курсовой проект по дисциплине Технология и оборудование коксохимического производства

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

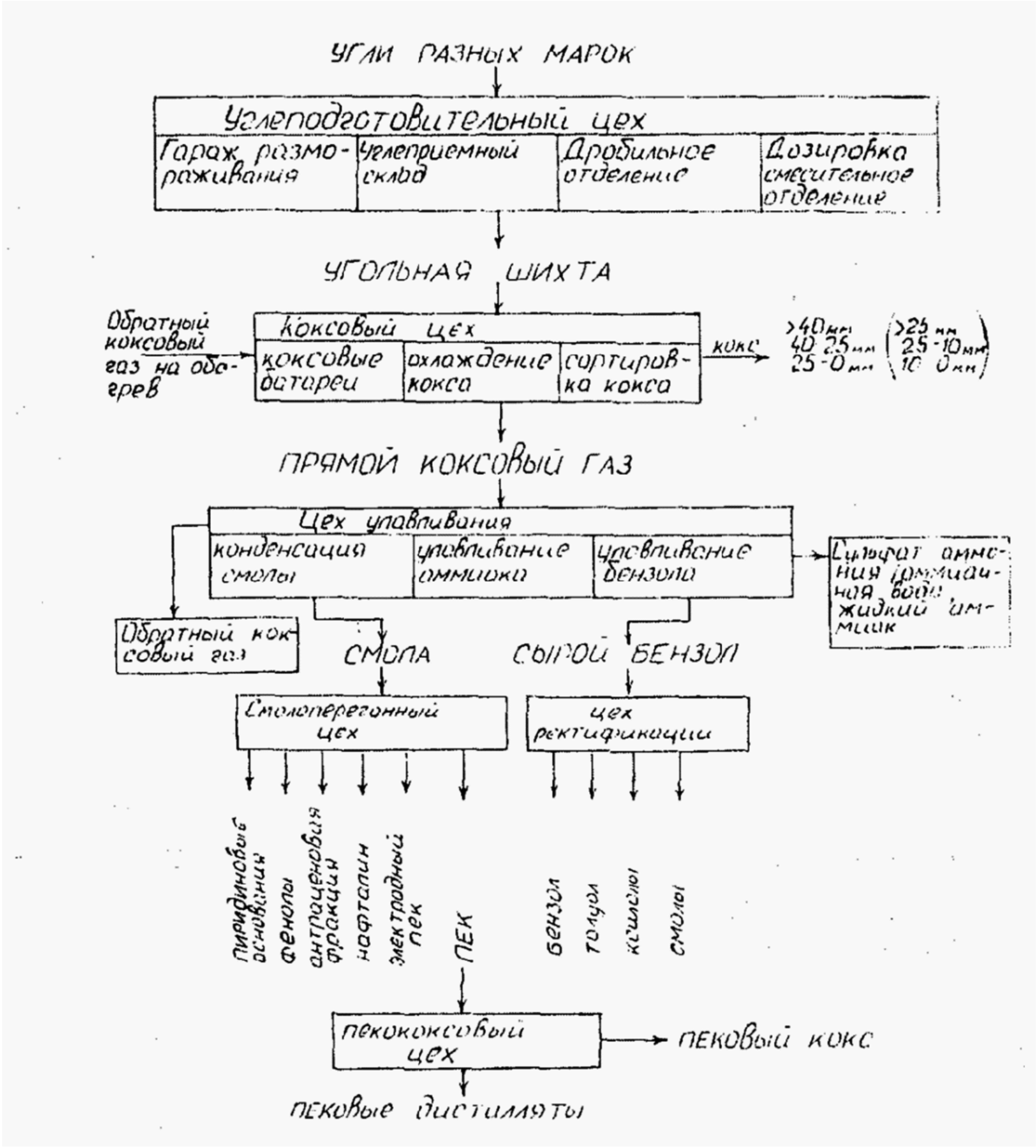

ВведениеКаменноугольный кокс выступает в роле сырья в черной и цветной металлургии, литейном производстве и химической промышленности. Около 75% получаемого кокса идет на нужды черной металлургии, продуктами которой является сталь и чугун. Сталь – важнейший конструкционный материал, задействованный практически во всех областях современной промышленности, ее качество и себестоимость имеют огромное влияние на экономику. Именно поэтому снижение себестоимости кокса без потери качества – одна из важнейших задач коксохимического производства. Технология получения кокса включает в себя стадии подготовки углей, процесса коксования, тушения и сортировки кокса по классам крупности. В настоящее время наиболее распространенно коксование шихты в горизонтальных или вертикальных камерных печах периодического действия. При этом до 80% тепловой энергии тратится на нагревание продуктов коксования, в дальнейшем эта энергия почти не используется. Таким образом уменьшение потерь тепла энергии может существенно повлиять на себестоимость конечного продукта. Основными стремлениями при проектировании коксовой батареи будет увеличение производительности при снижении затрат на капитальное строительство, повышение надежности и долговечности печи и улучшение теплотехнических условий. На сегодняшний день нет серьезных альтернативных крупномасштабных промышленных процессов, которые могли бы стать конкурентными действующему производству в ближайшей и даже отдаленной перспективе. Пока что идет постепенная эволюция, совершенствование существующего процесса, особенно в части механизации и автоматизации производственных операций, повышения герметичности оборудования, осуществления мероприятий по снижению вредных выбросов и улучшению экологической обстановки [1]. 1 Теоретическая часть1.1 Структура коксохимического производстваСуществуют как отдельные коксохимические или коксогазовые заводы, так и коксохимические цеха в составе металлургического предприятия. В составе коксохимического предприятия имеются основные и вспомогательные цеха и заводоуправление. К основным цехам относятся: углеподготовительный, углеобогатительный, коксовый, улавливания химических продуктов коксования (цех улавливания); очистки коксового газа от сероводорода (цех сероочистки), переработки сырого бензола (цех ректификации), смолоперерабатывающий, пекококсовый. На некоторых предприятиях имеются основные цехи по глубокой переработке углей и продуктов коксования: ректификации пиридиновых оснований, фталевого ангидрида, роданистых соединений, термоантрацитовый и подобные. Углеподготовительный цех обычно состоит из: углеприема, где разгружается прибывающий уголь с последующей транспортировкой в другие подразделения; угольных складов, где, помимо хранения запаса углей всех марок, происходит их усреднение; предварительного дробления углей до необходимой крупности; дозировочного отделения, где производится составление состава шихты; отделения окончательного измельчения угольной шихты. В состав некоторых углеподготовительных цехов входят углеподготовительные фабрики. Коксовый цех состоит из батареи коксовых печей с их обсуживающими устройствами и сооружениями; коксовых машин, к которым относятся коксовыталкиватели, углезагрузочные вагоны, двересъемные макшины, тушильные и коксовые вагоны; угольных башен; тушильных башен с насосными отстойниками для мокрого тушения кокса либо установок сухого тушения кокса. Охлажденный кокс поступает на коксосортировки, где происходит распределение по крупности, отбор проб для анализов и погрузка в вагоны для транспортировки к доменным цехам. В цех улавливания входят отделения конденсации, сульфатное, аммиачное, сульфатное и бензольное. В отделении конденсации происходит отделение воды от смолы, первичное охлаждение коксового газа для выделения из него воды и смолы. В машинном отделении происходит отсасывание прямого коксового газа, для дальнейшей транспортировки к потребителям. В сульфатном отделении происходит улавливание аммиака и приридиновых оснований. В аммиачном отделении извлекается аммиак из надсмольной воды. В бензольном отделении улавливается сырой бензол из прямого коксового газа. В пекококсовом, цехе осуществляются коксование каменноугольного пека с целью получения пекового кокса. В цехе имеются следующие отделения: пекоподготовки, где пек, поступающий из смолоперерабатывающего цеха, окисляется воздухом для получения высокотемпературного пека. печное отделение для коксования пека с устройствами для загрузки пека в печи, комплектом коксовых машин, газоподводящей и газоотводящей арматурой, устройствами для переключения газовых потоков и их регулирования, устройствами для охлаждения пекового кокса мокрым или сухим способом; отделение охлаждения, конденсации и очистки пекококсового газа с холодильником, масляным скруббером, газодувками для отсоса газа с печей и передачи его по тракту, отстойниками и сборниками смолы и пековых дистиллатов. К вспомогательным цехам относят цеха обслуживания, такие, как ремонтно-механический цех, специализированные цеха по ремонту коксохимического оборудования, цеха водоснабжения и канализации [2]. Технологическая схема коксохимического предприятия представлена на рисунке 1.  Рисунок 1 – Технологическая схема коксохимического производства |