Курсовой по технологии машиностроения. РЕЗУЛЬТАТ. Курсовой проект по дисциплине технология приборостроения тема Разработка технологического процесса механической обработки детали накладка и проектирование средств технологического оснащения

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

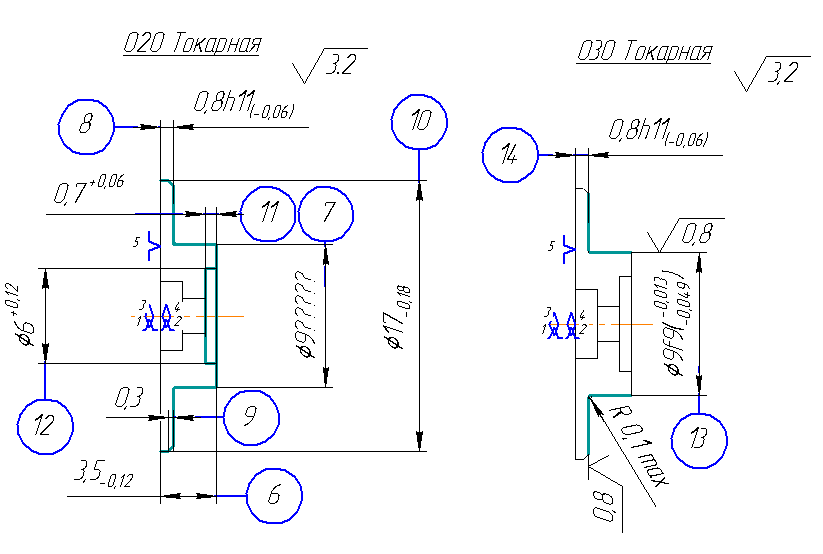

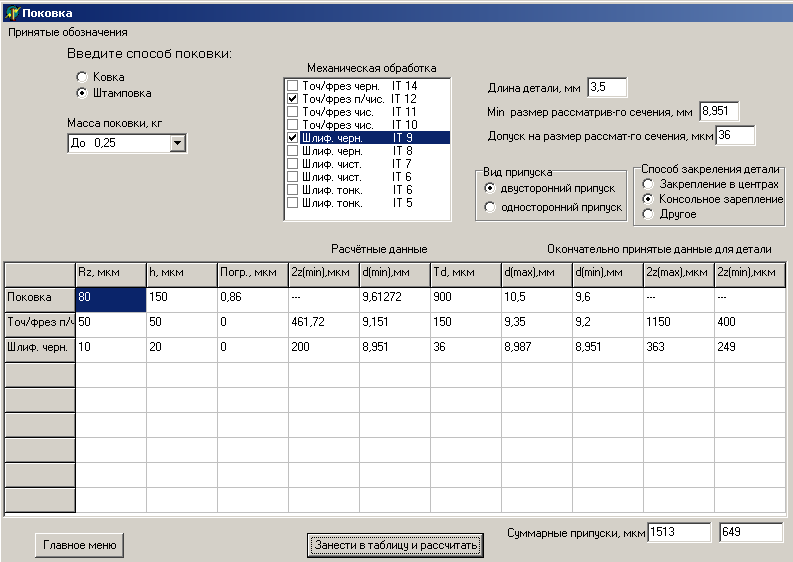

5.7. Выбор средств технологического оснащенииПри разработке ТП необходимо технологическое оборудование (станки:токарные, сверлильные, фрезерные, строгальные и т.д.). Для каждой операции предусмотрены соответствующее технологическое оснащение (токарные, фрезерные, сверлильные, контрольно- измерительные приспособления) [2]. Обрабатывающий инструмент (резец, фреза, сверло, зенкер, развёртка, метчик и т.д.) может быть нормализованным или специальным ,изготавливаемым для обеспечения конкретного ТП. К средствам технологического обеспечения также относят универсальные или специальные измерительные инструменты (штангенциркуль, микрометр, калибр, шаблон и т.д.). 5.8. Назначение и расчёт режимов резанияК элементам режимов резания относят: - глубину резания t, мм; - подачу S, мм/об; мм/мин; мм/зуб; мм/дв.ход; мм/с; - скорость резания V, м/мин; - частота вращения n , об/мин. Расчёт режимов резания ведётся одновременно с заполнением операционных и маршрутных карт технологического процесса. Это позволяет исключить необходимость дублирования одних и тех же сведений в различных документах, так как в операционных картах должны быть записаны данные по оборудованию, способу обработки, характеристике обрабатываемой детали, которые используются для расчётов режимов резания и не должны вторично записываться как исходные данные. Важным технологическим документом является операционный эскиз, который в значительной мере поясняет принцип базирования заготовки, место приложения силы зажима, требования к точности размеров и качеству обрабатываемых поверхностей. При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмент материал его режущей части, материал и состояние заготовки, тип и состояние оборудования [2]. 6. Расчет межоперационных припусков. 6.1. Расчет припусков и допусков на размеры детали ∅9f9  Рис.6.1. Накладка (операционные эскизы для токарных операций 020,030) Рассчитаем припуски на обработку и промежуточные предельные размеры для ∅9f9 наружной цилиндрической поверхности накладки (рис.6.1). На остальные поверхности назначим припуски и допуски по аналогии. Заготовка представляет собой штампованную поковку 1-й степени точности с габаритными размерами до 25 мм и массой менее 0,25 кг. Технологический маршрут обработки отверстия ∅9f9 состоит из двух операций: чернового и чистового точения при одной установке обрабатываемой детали. Схема установки при обработке представлена на рис.6.1. Расчёт припусков на обработку отверстия ∅9f9 ведём путем составления табл. 6.1, в которую последовательно записываем технологический маршрут обработки отверстия и все значения элементов припуска. Суммарное значение Rz и T, характеризующее качество поверхности штампованных заготовок, составляет 150 мкм (табл. 7[1]). Для чернового и чистового точения находим по табл. 8[1] значения Rz и Т, соответственно равные 50, 50 и 30,30 мкм, и записываем их в расчётную таблицу. Согласно табл. 11[1]  (0,0047^2+0,2^2)^0,5 = 0,200 мм  4,7 мкм=0,0047 мм 4,7 мкм=0,0047 ммУдельная кривизна заготовки ∆К= 1,0 мкм/мм табл. 11[1] Погрешность штампованной заготовки по эксцентричности ρэксц=0 по короблению ρкор=0,25 мм табл. 12[1] по смещению ρсм=0,2 мм табл. 13[1] Коэффициент уточнения Ку=0,06 ;0,04 табл. 15[1] Погрешность закрепления полагаем табл. 17 [1] ε3=40 мкм=0,04 мм Погрешность установки полагаем табл. 17 [1] εу= ε3=40 мкм=0,04 мм Таблица 6.1. Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности ∅9f9

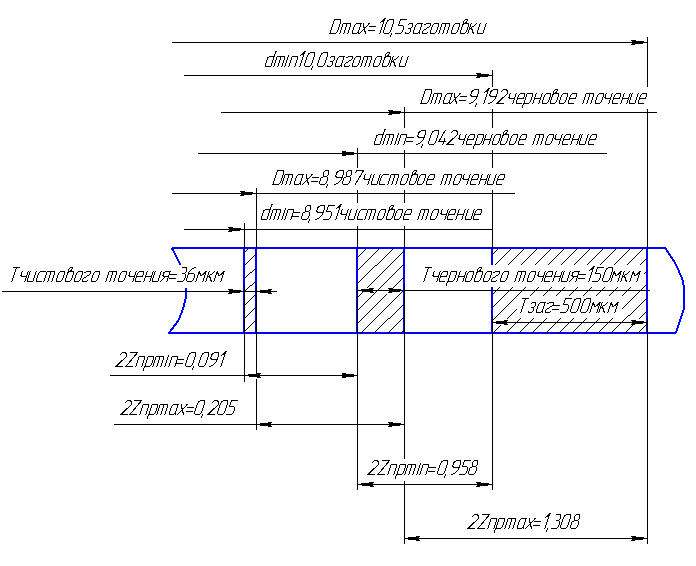

Величину остаточного пространственного отклонения после чернового точения найдём как (Табл. 15[1]) ρост1 = 0,06ρ3 = 200* 0,06 = 12 мкм. Величина остаточного пространственного отклонения после чистового точения ρост2 = 0,04*12 = 0,48 мкм. Погрешность установки заготовки в приспособлении  εб=0 , так как измерительная база совпадает с технологической; εз=40 мкм , табл. 20[1] ε1=40 Остаточная погрешность установки при чистовом точении ε2=0,05* ε1+ εинд=3 мкм εинд=0 , растачивание производится с одной установки ( без перебазирования) На основании полученных значений продолжим заполнение табл.6.1. Минимальные значения межоперационных припусков:  Минимальный припуск под точение: Черновое 2Zmin=2(150+150+(2002+402)1/2)=2*504 мкм Чистовое 2Zmin=2(50+50+(122+32)1/2)=2*112 мкм Значения допусков Заготовка δ=500 мкм Черновое точение 12 квалитет δ=150 мкм Чистовое точение 9 квалитет δ=36мкм Закончим заполнение таблицы 6.1. На основании приведенных расчетов строим схему графического расположения припусков и допусков по поверхности ∅9f9(рис.6.2) Общие припуски определяем, суммируя промежуточные припуски: 2*Z0min=91+958=1049 мкм 2*Z0max=205+1308=1513 мкм Произведем проверку правильности выполненных расчетов с помощью программы  Результаты программного расчета близки полученным.  Рис.6.2.Схема графического расположения припусков и допусков на обработку поверхности ∅9f9 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||