Курсовой по технологии машиностроения. РЕЗУЛЬТАТ. Курсовой проект по дисциплине технология приборостроения тема Разработка технологического процесса механической обработки детали накладка и проектирование средств технологического оснащения

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

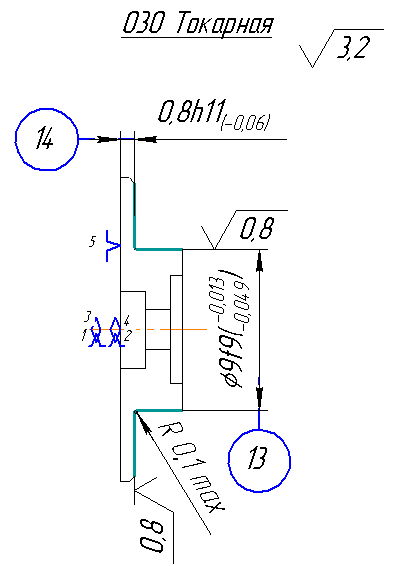

Переход-точение цилиндрической поверхности 10 ∅17-0,18Инструмент [2 c.24] Резец токарный проходной прямой правый с пластинами из твердого сплава Т15 К6 (по ГОСТ 18868-73) Исходные данные: Тип резца - проходной Марка инструментального материала - Т15К6 Модель станка - 16Б16П Обрабатываемый материал - углеродистая сталь Sigma - 200.0 МПа Обработка - чистовая Шероховатость - 3.2 Длина обрабатываемой поверхности - 1.4 мм Диаметр детали - 17.000 мм Диаметр заготовки - 18.200 мм ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦА Передний угол - 0 Задний угол - 6 Угол наклона главной режущей кромки - 0 Главный угол в плане - 45 Вспомогательный угол в плане - 25 Радиус вершины - 1.000 Результаты: Глубина резания - 0.600 мм Подача - 0.400 мм/об Частота вращения шпинделя - 2000.000 мин-1 Действительная скорость резания - 114.354 м/мин Основное время - 0.004 мин Переход –зенкование отверстия ∅6,0 .Инструмент [2 c.30] Зенковка цилиндрическая ∅6,0 для обработки опорных поверхностей под крепежные детали , материал сплава Р5М6 (по ГОСТ 21585-76) Исходные данные: Вид обработки: Рассверливание Вид отверстия: Глухое Обрабатываемый материал: Сталь углеродистая Характер обработки: черновая обработка Длина обрабатываемой поверхности: 0,7 мм. Твёрдость обрабатываемого материала (сигма): 200 Диаметр получаемого отверстия: 6.00 мм. Рассчитанные данные: Глубина резания: 1.90 мм. Подача: 0.17 мм/об Период стоикости инструмента: 25 мин Действительная скорость резания: 9.42 м/мин Частота вращения шпинделя: 500.00 1/мин Крутящий момент: 0.88 Н*м Осевая сила: 171.17 Н Мощность двигателя: 0.04 кВт <= 9.00 кВт (обработка возможна) Основное время 0.02 мин 8.3.Операция 030 токарная.Оборудование [2 c.10] станок токарный 16 Б 16Т1Станочное приспособление-патрон 3 х кулачковый пневматический самозажимной.  Рис.8.5. Операционный эскиз операции 030 Переход-точение цилиндрической поверхности 13∅9,0 f9Инструмент [2 c.24] Резец токарный проходной прямой правый с пластинами из твердого сплава Т15 К6 (по ГОСТ 18868-73) Исходные данные: Тип резца - проходной Марка инструментального материала - Т15К6 Модель станка - 16Б16П Обрабатываемый материал - углеродистая сталь Sigma - 200.0 МПа Обработка - чистовая Шероховатость - 0.8 Длина обрабатываемой поверхности - 2.7 мм Диаметр детали - 9.000 мм Диаметр заготовки - 9.200 мм ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦА Передний угол - 0 Задний угол - 6 Угол наклона главной режущей кромки - 0 Главный угол в плане - 45 Вспомогательный угол в плане - 25 Радиус вершины - 1.000 Результаты: Глубина резания - 0.100 мм Подача - 0.120 мм/об Частота вращения шпинделя - 2000.000 мин-1 Действительная скорость резания - 57.805 м/мин Основное время - 0.020 мин 2.Переход. Подрезка торца 14 h=0,8-0,06 . Инструмент [2 c.24] Резец токарный подрезной отогнутый правый с пластинами из твердого сплава Т15 К6 (по ГОСТ 18880-73) Исходные данные: Тип резца - подрезной Марка инструментального материала - Т15К6 Модель станка - 16Б16П Обрабатываемый материал - углеродистая сталь Sigma - 200.0 МПа Обработка - чистовая Шероховатость - 0.8 Припуск на обработку - 0.2 мм Диаметр детали - 17.000 мм Диаметр заготовки - 17.000 мм ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦА Передний угол - 0 Задний угол - 6 Угол наклона главной режущей кромки - 0 Главный угол в плане - 45 Вспомогательный угол в плане - 25 Радиус вершины - 1.000 Результаты: Глубина резания - 0.200 мм Подача - 0.120 мм/об Частота вращения шпинделя - 2000.000 мин-1 Действительная скорость резания - 106.814 м/мин Основное время - 0.008 мин 9. Определение нормы штучного времени9.1. Нормирование операцийНорма штучного времени - это норма времени на выполнение объёма работы, равной единице нормирования. При техническом нормировании норма штучного времени Тшт рассчитывается по формуле: Т шт = Т0 + ТВ+ Тобсл + ТП . Нормируемые затраты рабочего времени делятся на подготовительно- заключительное время, оперативное время, время обслуживания рабочего места и время перерывов на отдых и личные потребности рабочего. Норма оперативного времени, ТОП - это норма времени на выполнение технологической операции, состоящая из суммы норм основного времени – Т0, и вспомогательного времени - т.е. Т шт = Т0 + ТВ Норма основного времени Т0 - это норма времени на достижения непосредственной цели данной технологической операции или перехода по качественному или количественному изменению предмета труда. При всех станочных работах основное время определяется отношением величины пути, пройденного обрабатывающим инструментом, к его минутной подаче: L*i Т0= s*n , мин L=l+l1+l2 где L- длина пути инструмента, мм; l - длина обрабатываемой поверхности, мм, l1 - величина врезания инструмента, мм; 12 - величина перебега (схода) инструмента, мм; i - число ходов; n - частота вращения шпинделя, об/мин; s -подача на один оборот шпинделя, мм/об. Норма вспомогательного времени ТB - представляет собой норму времени для действий, связанных с выполнением основной работы (установка и снятие изделия, пуск и выключение станка, подвод и отвод инструмента, перемещение стола или суппорта, смена инструмента и т.д.). Время обслуживания рабочего места Тобсл представляет собой часть штучного времени, затрачиваемую исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ним и рабочим местом, оно включает: -время технического обслуживания Ттех это время, затрачиваемое на уход за рабочим местом (оборудованием) в течение данной конкретной работы. Ттех = 2,5% ТОП. мин; - время организационного обслуживания Т орг - это время, затрачиваемое на уход за рабочим местом в течение рабочей смены (время на раскладку и уборку инструмента в начале и конце смены, время на осмотр оборудования и т.д.) Торг = 4,5% ТОП, мин. Время на перерывы Тп - это часть штучного времени, затрачиваемая человеком на дополнительный отдых. ТП = (2 - 2,5)% ТОП, мин. Штучное время, рассчитанное для каждой из операций, заносится в операционную карту. 9.2. Определение нормы штучного времени для токарной операции 010Определим основное время по переходам: Т0=0,004 мин Т0=0,28 мин Т0=0,02 мин Итого основное время по 3 переходам токарной операции 010 Т0=0,304 мин Зададим вспомогательное время ТВ=1,2 мин Оперативное время ТОП=0,304 +1,2=1,504 мин С учетом времени на контрольную операцию Тизм=12 с на переход Т шт = Т0 + ТВ+ Тобсл + ТП +Тизм Время технического обслуживания Ттех=2,5%ТОП=0,0376 мин Время организационного обслуживания Торг=4,5%ТОП=0,06 мин Тобсл= Ттех+ Торг=0,0976 мин Время перерыва ТП=(2-2,5%)ТОП=0,0376 мин Т шт = 0,304 + 1,2 + 0,0976 +0,0376 +0,6=2,239 мин. 9.3. Определение нормы штучного времени для токарной операции 020Определим основное время по переходам: Т0=0,003 мин Т0=0,006 мин Т0=0,008 мин Т0=0,004 мин Т0=0,02 мин Итого основное время по 5 переходам токарной операции 020 Т0=0,041 мин Зададим вспомогательное время ТВ=1,2 мин Оперативное время ТОП=0,041+1,2=1,241 мин С учетом времени на контрольную операцию Тизм=12 с на переход Т шт = Т0 + ТВ+ Тобсл + ТП +Тизм Время технического обслуживания Ттех=2,5%ТОП=0,031 мин Время организационного обслуживания Торг=4,5%ТОП=0,056 мин Тобсл= Ттех+ Торг=0,087 мин Время перерыва ТП=(2-2,5%)ТОП=0,031 мин Т шт = 1,241 + 0,087 + 0,31 +1,0=2,359 мин. 9.4. Определение нормы штучного времени для токарной операции 030Определим основное время по 2 переходам: Т0=0,02 мин Т0=0,008 мин Итого основное время по 2 переходам токарной операции 020 Т0=0,028 мин Зададим вспомогательное время ТВ=1,2 мин Оперативное время ТОП=0,028+1,2=1,228 мин С учетом времени на контрольную операцию Тизм=12 с на переход Т шт = Т0 + ТВ+ Тобсл + ТП +Тизм Время технического обслуживания Ттех=2,5%ТОП=0,031 мин Время организационного обслуживания Торг=4,5%ТОП=0,055 мин Тобсл= Ттех+ Торг=0,086 мин Время перерыва ТП=(2-2,5%)ТОП=0,031 мин Т шт = 1,228 + 0,086 + 0,031 +0,4=1,745 мин. 10 . Проектирование общего вида станочного приспособления для |