Курсовая готовая. Курсовой проект по мдк 02. 01 Управление технологическим процессом

Скачать 405.88 Kb. Скачать 405.88 Kb.

|

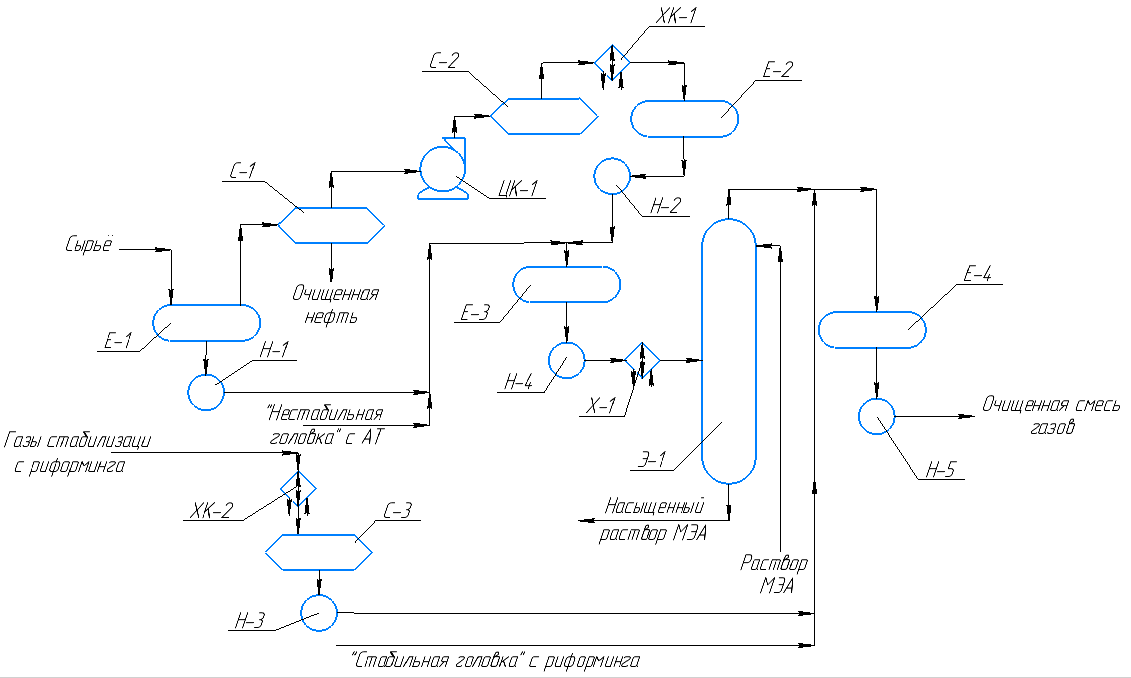

Технологическая схема установки, ее описание, краткая характеристика основного оборудованияТехнологическая схема процесса представлена на рисунке 2. Смесь жирного газа и нефти из секции атмосферной перегонки поступает в емкость Е-1. Оттуда сырье прокачивается в сепаратор С-1, где происходит отделение газов и нефти от исходной смеси. Затем газы из сепаратора С-1 поступают на прием центробежного компрессора ЦК-1, а оставшаяся нефть выводится с установки. Скомпримированный газ проходит холодильник ХК-1 и собирается в емкости Е-2, откуда его насосом Н-2 подают в емкость Е-3. Жидкую фазу из Е-1 насосом Н-1 откачивают в емкость Е-3. Сюда же поступает «нестабильная головка» из секции атмосферной перегонки. Смесь углеводородов из буферной емкости Е-3 прокачивают насосом Н-4 через холодильник Х-1, где ее охлаждают до 35оС, и подают в экстрактор Э-1. В экстракторе происходит очистка сжиженных углеводородных газов 15%-ным раствором моноэтаноламином. Насыщенный раствор МЭА с низа экстрактора откачивают на регенерацию, а очищенная от сероводорода смесь углеводородных газов с верха экстрактора поступает в емкость Е-4. Газы стабилизации из секции риформинга проходят аммиачный холодильник ХК-2 и собираются в сепараторе С-3. Газовый конденсат из С-3 насосом Н-3 подают в емкость Е-4. Сюда же подают «стабильную головку» с секции риформинга. Очищенная от диоксида углерода смесь углеводородов из емкости Е-4 насосом Н-5 подают на прохождение оставшихся этапов ГФУ (дебутанизация, депропанизация и т.д.) [9].  Рисунок 2. Технологическая схема процесса газофракционирования в момент моноэтаноламиновой очистки газов от диоксида углерода Э-1 – экстрактор; Е-1, Е-2, Е-3, Е-4 – емкости; С-1, С-2, С-3 – сепараторы; Н-1, Н-2, Н-3, Н-4, Н-5 – насосы; Х-1, ХК-1, ХК-2 – холодильники; ЦК-1 – центробежный компрессор. Обоснование выбора основного оборудования установки Современная нефтеперерабатывающая промышленность оснащена сложным оборудованием, предназначенным для осуществления разнообразных процессов нагрева, охлаждения, конденсации, массопередачи, перекачки, компилирования, фильтрации и ряда других операций с нефтью и продуктами ее переработки. Выбор типа основных аппаратов Основными аппаратами установок ГФУ является абсорбер, десорбер, ректификационные колонны, теплообменные аппараты, сепараторы и емкости. Массообменные процессы (ректификация, абсорбция, экстракция и др.) относятся к наиболее энергоемким и металлоемким: более 50 % энергии расходуется на их осуществление, около 15 % от общей массы оборудования технологической линии составляют колонные аппараты. Контактные устройства массообменных аппаратов имеют: высокую производительностью по пару и жидкости и эффективность разделения; низкое гидравлическое сопротивление; широкий диапазон устойчивой работы; высокая надежность и долговечность, в том числе и в условиях загрязненных сред, сред с повышенной вспениваемостью и т.д. В нефтеперерабатывающей промышленности основным типом контактных устройств являются тарельчатые устройства, которые, благодаря их простоте, относительно низкой стоимости, надежности и удобству в эксплуатации, нашли широкое применение практически во всех процессах разделения [10]. Сепаратор Сепараторы очистки газа — оборудование для обработки сжатого газа, отделения жидкостей и твердых компонентов. Также выполняет побочную задачу — регулирует давление в системе. Сепараторы состоят из четырех секций: основной для выделения наибольшей доли газа; осадительной секции для выделения пузырьков газа, вышедших из основной секции; секции сбора нефти для сбора нефти перед ее выводом из сепаратора и каплеуловительной секции для улавливании капель жидкости, уносимых газом из сепаратора. Эффективность работы сепаратора определяется содержанием газа в жидкости, выходящей из сепаратора, и содержанием жидкости в газе, отводимом в трубопровод для сбора газа. Чем меньше эти показатели, тем лучше работает сепаратор. По принципу работы, основанному деление фаз, сепараторы можно разделить па гравитационные, центробежные и химические. На промыслах используют горизонтальные, вертикальные и гидроциклонные. Вертикальный сепаратор представляет собой вертикально установленный цилиндрический корпус с полусферическими днищами, снабженный патрубками для ввода газожидкостной смеси и выводе жидкой и газовой фаз, предохранительной и регулирующей арматурой, а также специальными устройствами, обеспечивающими разделение жидкости и газа. Достоинствами вертикальных сепараторов являются относительная простота регулирования уровня жидкости, а также очистки от отложений парафина и механических примесей. Они занимают относительно небольшую площадь, что особенно важно в условиях морских промыслов, где промысловое оборудование монтируется в платформах или эстакадах. Однако вертикальные сепараторы имеют и существенные недостатки: меньшую производительность по сравнению с горизонтальными при одном и том же диаметре аппарата; меньшую эффективность сепарации. Горизонтальный газонефтяной сепаратор из технологической емкости, внутри которой расположены две наклонные полки , пеногаситель, влагоотделитель и устройство для предотвращения образования воронки при дренаже нефти. Технологическая емкость снабжена патрубком для ввода газонефтяной смеси, штуцерами выхода газа и нефти и люк-лазом. Наклонны полки выполнены в виде желобов с отбортовкой не менее 150мм. В месте ввода газонефтяной смеси в сепаратор смонтировано распределительное устройство. Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства. Учитывая все достоинства и недостатки различных видов сепараторов, для установки ГФУ был выбран вертикальный центробежный газосепаратор. Аппарат предназначен для разделения газоводонефтяной эмульсии, и может быть использовано, в частности, к нефтяной промышленности для сепарации газа из смеси с последующим разделением воды и нефти при подготовке нефти на промыслах. Данный вертикальный сепаратор наиболее приспособлен к условиям эксплуатации в Сибири, в условиях севера. Его конструкция достаточно проста в технологическом плане и в условиях отдаленности от населенных пунктов данную конструкцию будет проще всего обслуживать [11]. |