ПДП_Кагхид. Взам инв. Подп и дата

Скачать 144.34 Kb. Скачать 144.34 Kb.

|

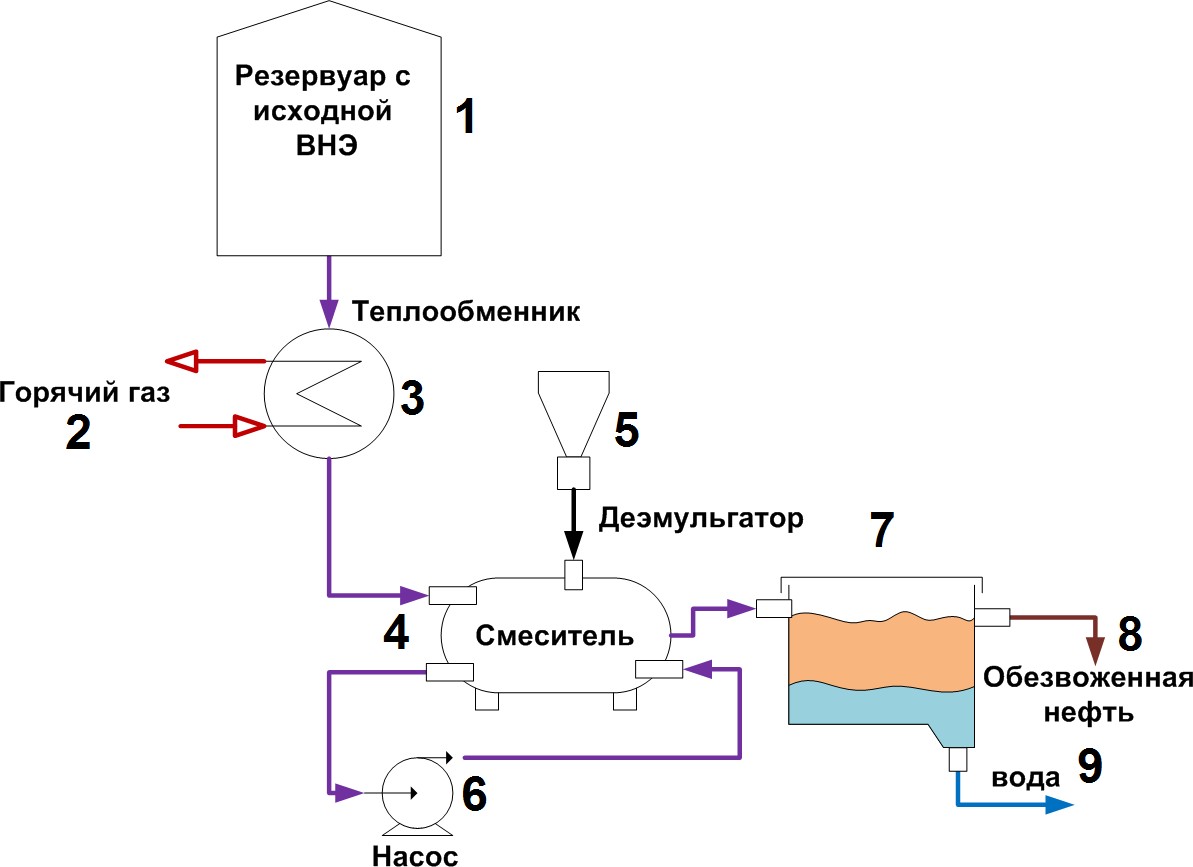

СОДЕРЖАНИЕВВЕДЕНИЯ 5 1. Исходные данные 6 2. Разработка технологической схемы установки 7 В данной работе разработана технологическая схема установки для разделения водонефтяной эмульсии (рисунок1). 7 3. Разработка конструкции установки 8 4. Расчет основных параметров установки 10 4.1. Расчет основных геометрических параметров установки 10 1.Материальный баланс установки 10 Плотность водонефтяной эмульсии заданного состава: 10 𝜌э м = 𝜌н ∙ (1 − 𝑁0в) + 𝜌в ∙ 𝑁0в= 916 (1) 10 Объемный расход водонефтяной эмульсии через аппарат: 10 𝑉эм= = 1091,703 = 1,092 (2) 10 Массовый расход воды через аппарат: 10 𝑀в = 𝑀эм ∙ 𝑁0в = 0,083 = 300 (3) 10 𝑉 н= 𝑉 эм ∙ (1 − 𝑁 0в) = 764,192 = 0,764 (4) 10 2) Габаритные размеры установки 10 Из литературных данных известно, что время полного расслаивания водонефтяной эмульсии при использовании нанопорошковых деэмульгаторов составляет 120 минут. 10 Поэтому принимаем время пребывания эмульсии в отстаивающей секции установки: 𝜏от = 120мин. 10 Исходя из объемного расхода эмульсии и планируемого времени пребывания эмульсии в аппарате, с учетов конструктивного запаса объема 15% в аппарате, определим внутренний объем отстойника: 10 𝑉от = 𝑉эм ∙ 𝜏от ∙ 1,15 = 2510,917л = 2,511м3 (5) 11 Поскольку объем жидкости в смесительной и отстойной секциях должен быть одинаковым, то принимаем внутренний объем смесителя и нагревателя: 11 4.2 Прочностные расчеты 16 Принимает 𝑆2𝑘 = 4мм. 18 Таким образом, исполнительная толщина эллиптической фланцевой крышки:𝑆кр = 4мм. 19 Допускаемое давление для крышки: 19 𝑃2доп== 6,331атм = 0,641МПа (32) 19 2.4.3 Тепловой расчет 19 Для нагрева водонефтяной эмульсии применяется трубчатый змеевиковый теплообменник. Греющим теплоносителем являются горячие дымовые газы с температурой 400℃, пропускаемые через змеевик. Тепловая энергия передается эмульсии посредством конвекции через стенку змеевика. 19 Удельная теплоемкость водонефтяной эмульсии заданного состава (по правилу аддитивности): 19 𝐶𝑝эм= 𝐶𝑝н ∙(1 − 𝑁0в) + 𝐶𝑝в∙𝑁0в = 2,735 ∙ 103 (33) 19 Принимаем рабочие температуры нагревательной секции установки: 19 𝑇1г = 673К- температура теплоносителя на входе; 19 𝑇2г = (150 + 273)К = 423К- температура теплоносителя на выходе; 19 𝑇1эм= (20 + 273)К = 293К- температура эмульсии на входе; 19 𝑇2эм= 348К- температура эмульсии на выходе. Количество теплоты, требуемой для нагрева эмульсии: 19 𝑄нагр = 𝑀эм ∙ 𝐶𝑝эм ∙ (𝑇1эм − 𝑇2эм) = 41,791кДж (34) 19 Массовый расход горячих дымовых газов, необходимых для обеспечения требуемого количества тепла с учетом тепловых потерь 10%: 19 𝑖г= (35) 20 Объемный расход дымовых газов: 20 𝑉г= = 1095,473 (36) 20 Коэффициент теплопроводности при передаче тепла от газа к жидкости при вынужденной конвекции: 20 𝑘𝑡0 =50 (37) 20 Среднелогарифмическая разность температур: 20 ∆𝑇𝑏 = 𝑇1г − 𝑇1эм, (38) 20 ∆𝑇𝑚 = 𝑇2г − 𝑇2эм, (39) 20 ∆𝑇сред= = 187,96К. (40) 20 Поверхность теплопередачи: 20 𝐹𝑡0= = 4,447 м2 (41) 20 Теплопередающая поверхность образована змеевиковыми трубами, которые включают в себя прямолинейные участки и крутоизогнутые отводы 180 градусов (двойники). 20 𝑑т = 76мм- наружный диаметр теплообменных труб; 20 𝑠тр = 3,5мм- толщина стенки теплообменных труб; 20 𝐿тр = 1600мм- длина прямого участка змеевика; 21 𝑅тр = 95мм- радиус изгиба отвода. 21 Площадь наружной поверхности одной прямой трубы: 21 𝐹1тр = 𝜋 ∙ 𝑑т ∙ 𝐿тр = 0,382м2 (42) 21 Тогда необходимое количество прямых труб: 21 𝑁тр = == 11,64 (43) 21 Следовательно принимаем 𝑁тр = 12шт. 21 Для выбранного числа труб количество двойников: 21 𝑁дв = 𝑁тр − 3 = 9 (44) 21 Суммарная наружная поверхность двойников: 21 𝐹дв = 𝜋 ∙ 𝑑т ∙ 𝑅тр ∙ 𝑁дв = 0,641м2 (45) 21 Итоговая поверхность теплопередачи для выбранной конструкции змеевика: 21 𝐹𝑆 = 𝜋 ∙ 𝑑т ∙ 𝐿тр ∙ 𝑁тр + 𝐹дв = 5,226м2 (46) 21 Скорость движения газов внутри теплообменных труб: 21 𝑤г== 81,379 (47) 21 ЗАКЛЮЧЕНИЕ 23 СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 24 ВВЕДЕНИЯВ ходе выполнения бакалаврской работы была разработана технологическая установка для разделения водонефтяных эмульсий термохимическим методом с применением нанопорошковых деэмульгаторов. 1. Исходные данныеОсновные характеристики разрабатываемого технологического процесса: 𝑀эм =100  =25 =25  - массовый расход сырья(производительность); - массовый расход сырья(производительность);𝑇р = (75 + 273)°К- рабочая температура процесса деэмульсации; 𝑃р = 1,0 атм - рабочее давление в аппарате; 𝜌н =880  – плотность нефти; – плотность нефти;𝜌в = 1000  – плотность воды; – плотность воды;𝐺эм = 1000  – требуемая производительность по эмульсии; – требуемая производительность по эмульсии;𝑁0в = 30% - исходное содержание воды; 𝑁1в = 0,01% - конечное содержание воды; 𝐶𝑝𝑛= 2,1 ∙ 103  – теплоёмкость нефти(максимальная); – теплоёмкость нефти(максимальная);𝐶𝑝в = 4,218 ∙ 103  –теплоемкость воды(средняя); –теплоемкость воды(средняя);𝑌дэ =15  – удельный расход нанопорошкового деэмульгатора на тонну – удельный расход нанопорошкового деэмульгатора на тоннунефти; 𝑇г = (400 + 273)°К– температура дымовых газов (греющег теплоносителя); 𝑁𝑝г = 1,151 ∙ 103  – средняя удельная теплоемкость дымовых газов – средняя удельная теплоемкость дымовых газовпри 400℃; 𝜌г = 0,525  – средняя плотность дымовых газов при 400℃. – средняя плотность дымовых газов при 400℃.2. Разработка технологической схемы установкиВ данной работе разработана технологическая схема установки для разделения водонефтяной эмульсии (рисунок1). Рисунок 1 - Технологическая схема установки для разделения водонефтяной эмульсии термохимическим методом с применение деэмульгаторов. В данной установке для разделения водонефтяной эмульсии исходную смесь (1), хранящуюся в сырьевом резервуаре подают в резервуар с теплообменником (3), выполненный по принципу «змеевик», по трубе в теплообменник поступает горячий газ (2), где смесь нагревается до температуры 75℃. Нагретая эмульсия далее поступает в смеситель (4). Над смесителем установлен дозатор (5) с помощью которого будет вводиться необходимое количество реагента-деэмульгатора, который будет мощно перемешиваться в смесителе с эмульсией при помощи центробежного насоса(6). Далее эмульсия поступает в отстойник (7), где происходит последний этап разделения водонефтяной эмульсии- отстой. Отделившаяся пластовая вода (9) направляется из нижней части отстойника на установку по подготовке сточных вод, а из верхней части отстойника выходит готовая товарная нефть (8). 3. Разработка конструкции установкиДля данной технологической установки процесс разделения водонефтяной эмульсии включает в себя три стадии: 1) Предварительной нагрев исходной водонефтяной эмульсии до рабочей температуры процесса деэмульсации (80ºС). 2) Введение в подогретую эмульсию нанопорошкового деэмульгатора с последующим перемешиванием и гомогенизацией полученной суспензии. 3) Гравитационное отстаивание полученной трехфазной смеси до получения двухслойной однородной системы «нефть-вода». Указанные стадии технологического процесса реализуются в установке, которая включает в себя две ёмкости. Первая ёмкость в виде горизонтального резервуара, изготовленного из углеродистой стали 10, разделена перегородкой на две равные половины. В первой части будет проходить предварительный нагрев эмульсии. В нагревательной секции установлен теплообменник типа «змеевик». Сбоку по трубам в теплообменник поступает горячий газ постепенно нагревающий эмульсию. В перегородке, которая разделяет первый резервуар установлена переливная труба, по которой нагретая смесь будет поступать во вторую часть резервуара. Данная часть включает в себя вторую стадию – смешивание с нанопорошковым деэмульгатором. Для обеспечения равномерного перемешивания эмульсии с деэмульгатором и получения однородной суспензии применяется циркулирующий насос, соединённый с дозатором для подачи деэмульгатора. Последняя стадия разделения водонефтяной эмульсии в данной установке - гравитационное отстаивание. Стадия происходит во втором резервуаре, соединенный при помощи трубопровода с первым резервуаром. Нагретая смесь с деэмульгатором переходит в отстойник, где происходит разделение на две фазы: очищенная нефть и вода с нанопорошковым деэмульгатором. Водная суспензия с деэмульгатором подвергается разделению в отдельном аппарате. Отделённый от воды нанопорошковый деэмульгатор возвращается в основной технологический процесс и применяется повторно. 4. Расчет основных параметров установки4.1. Расчет основных геометрических параметров установки1.Материальный баланс установкиПлотность водонефтяной эмульсии заданного состава:𝜌э м = 𝜌н ∙ (1 − 𝑁0в) + 𝜌в ∙ 𝑁0в= 916 (1) (1) Объемный расход водонефтяной эмульсии через аппарат:𝑉эм= = 1091,703 = 1091,703  = 1,092 = 1,092  (2) (2) Массовый расход воды через аппарат:𝑀в = 𝑀эм ∙ 𝑁0в = 0,083 = 300 = 300  (3) (3) Объемный расход нефти через аппарат: 𝑉 н= 𝑉 эм ∙ (1 − 𝑁 0в) = 764,192  = 0,764 = 0,764  (4) (4) 2) Габаритные размеры установкиИз литературных данных известно, что время полного расслаивания водонефтяной эмульсии при использовании нанопорошковых деэмульгаторов составляет 120 минут.Поэтому принимаем время пребывания эмульсии в отстаивающей секции установки: 𝜏от = 120мин.Исходя из объемного расхода эмульсии и планируемого времени пребывания эмульсии в аппарате, с учетов конструктивного запаса объема 15% в аппарате, определим внутренний объем отстойника:𝑉от = 𝑉эм ∙ 𝜏от ∙ 1,15 = 2510,917л = 2,511м3 (5)Поскольку объем жидкости в смесительной и отстойной секциях должен быть одинаковым, то принимаем внутренний объем смесителя и нагревателя:𝑉см = 𝑉от = 2,511м3, 𝑉нагр = 𝑉от = 2,511м3, 𝑉от = 𝑉см = 𝑉нагр = 2,511м3. Таким образом, разрабатываемая установка должна включать в себя три резервуара емкостью не менее 2,5м3. В качестве конструкции единичной установки выбираем типовую конструкцию горизонтального стального резервуара с номинальным объемом аппарата 3м3 – РГС-3, в соответствии с ГОСТ 17032-2010. «Резервуары стальные горизонтальные для нефтепродуктов. Технические условия». При этом, наиболее рационально объединить первую(нагревательную) и вторую(отстаивающую) секции в одном корпусе с общей стенкой. Третью (отстаивающую) секцию выполнить в отдельном стандартном резервуаре. В качестве корпуса отстойника принимаем резервуар РГС-3. Габаритные размеры резервуара РГС-3, в соответствии с ГОСТ 17032-71 «Резервуары стальные горизонтальные для нефтепродуктов. Типы и основные размеры.»: 𝐷вн = 1400мм – внутренний диаметр корпуса резервуара; 𝐿к = 1980 мм – длина цилиндрической части резервуара; 𝑆к = 4 мм – толщина стенки корпуса резервуара. Для изготовления корпуса нагревателя и смесителя также принимаем два резервуара РГС-3. Тогда длина корпуса смесителя с нагревателем без учеты крышек: 𝐿а = 2 ∙ 𝐿к = 3,96м = 3960мм (6) 3)Расчет патрубков Для подачи исходной водонефтяной эмульсии в нагревательную секцию установки, перевода сырья в смеситель и отвода в отстойник, отвода деэмульгированной нефти и воды из отстойника применяются цилиндрические патрубки. Для обеспечения нормальной работы перекачивающих насосов, рекомендуемая скорость движения вязких жидкостей в гладких трубах должна быть не более 1 м/с. Рекомендуемая скорость для воды составляет 1 м/с. 𝑤эм=0,6  – скорость движения водонефтяной эмульсии в патрубках; – скорость движения водонефтяной эмульсии в патрубках;𝑤в= 1  – скорость движения воды эмульсии в патрубках; – скорость движения воды эмульсии в патрубках;𝑤н = 0,5  – скорость движения нефти эмульсии в патрубках. – скорость движения нефти эмульсии в патрубках.Тогда внутренние диаметры патрубков должны быть не менее, чем: 𝑑эм=  = 25,368мм – диаметр патрубка для перекачивания = 25,368мм – диаметр патрубка для перекачиванияэмульсии; 𝑑в=  = 10,301мм – диаметр патрубка для перекачивания воды; = 10,301мм – диаметр патрубка для перекачивания воды;𝑑н=  = 23,721мм – диаметр патрубка для перекачивания нефти. = 23,721мм – диаметр патрубка для перекачивания нефти.В соответствии с результатами расчет принимаем для изготовления патрубков следующие стандартные значения наружных диаметров труб по ГОСТ 10704 при толщине стенки 2мм: 𝑑1эм= 30мм - наружный диаметр патрубка для перекачивания эмульсии; 𝑑1в = 20мм – наружный диаметр патрубка для перекачивания воды; 𝑑1н = 30мм – наружный диаметр патрубка для перекачивания нефти. 4) Расчет фланцевых соединений Принимаем в качестве крышек плоские фланцевые крышки, присоединяемые к цилиндрическому корпусу сваркой. Для присоединения трубопроводов к патрубкам аппаратов также принимаем фланцевые соединения, включающие в себя фланцы, прокладки и болты. 5)Прокладки фланцевых соединений Для обеспечения герметичности между фланцами устанавливаем плоские прокладки из бензомаслостойкой резины. Характеристики фланцевого соединения для плоских фланцевых крышек корпуса: 𝑚1пр = 1 – модуль прокладки; 𝑢1 = 5мм – нормативный зазор между гайкой и обечайкой; 𝑑1б = 24мм – диаметр болтов; 𝑒1 = 1,5 ∙ 𝑑1б – нормативный размер; 𝐷вн = 1400мм – внутренний диаметр; 𝑏1пр = 10мм – ширина прокладки. Диаметр окружности болтов: 𝐷1б = 𝐷вн + 2 ∙ (𝑆к + 𝑑1б + 𝑢1) = 1466мм (7) Наружный диаметр фланца: 𝐷1фл = 𝐷1б + 2 ∙ 𝑑1б = 1514мм (8) Наружный диаметр прокладки: 𝐷1пр.нар = 𝐷1б − 𝑒1 = 1430мм (9) Средний диаметр прокладки: 𝐷1пр.сред = 𝐷1пр.нар − 𝑏1пр = 1420мм (10) 6) Выбор болтов Из условия герметичности соединений в зависимости от диаметра болта и рабочего давления выбираем шаг болтов. При рабочем давлении в аппарате до 0,3МПа. Шаг болтов: 𝑓1б = 5 ∙ 𝑑1б = 120мм (11) Число болтов: 𝑧1б =  = 38,38 (12) = 38,38 (12)Принимаем 𝑧б = 39шт. Центральный угол между болтами: 𝛼1б =  = 9,38° (13) = 9,38° (13)Минимальное сечение болта (по внутреннему диаметру резьбы): 𝐹  = =  = 3,801 ∙ 10−4 м2 (14) = 3,801 ∙ 10−4 м2 (14)Модуль упругости материала болта (углеродистая сталь): 𝐸𝑏 = 2 ∙ 1011 Па (15) 7) Усилия во фланцевом соединении При эксплуатации во фланцевом соединении имеет место усилие, которое складывается из составляющих: 𝑄𝐸 = 𝑅р + 𝑄𝑑 + 𝑄𝑡 (16) Сила осевого сжатия прокладки (реакция прокладки): 𝑅р = 𝜋 ∙ 𝐷1пр.сред ∙ 𝑏1пр ∙ 𝑚1пр ∙ 𝑃р = 4,52кН (17) Усилие от внутреннего давления: 𝑄d =  𝑃р =160,466кН (18) 𝑃р =160,466кН (18)Усилие от разности температур болтов и фланца: 𝛾 = 0,02 – коэффициент 𝛼𝑡 = 12 ∙ 10−6  – коэффициент термического расширения для – коэффициент термического расширения дляуглеродистой стали. 𝑄𝑡 = 𝛾 ∙ 𝑧б ∙ 𝐹1б ∙ 𝐸б ∙ 𝑇р ∙ (𝛼𝑡 − 0,95 ∙ 𝛼𝑡) = 12,382кН (19) Тогда эксплуатационное усилие: 𝑄𝐸 = 𝑅р + 𝑄𝑑 + 𝑄𝑡 = 177,368кН (20) Для того, чтобы обеспечить герметичность соединения при заданном давлении и податливости прокладки при монтаже затяжкой болтов необходимо создать определенное усилие. 𝛽 = 1- коэффициент жесткости соединения; 𝜎𝑡20 = 170МПа- допускаемое напряжение стали при температуре 20℃; 𝜎𝑡р = 150МПа- допускаемое напряжение стали при рабочей температуре (80℃); 𝜀 =  = 1,133- коэффициент прочности. = 1,133- коэффициент прочности.Усилие затяжки болтов при монтаже: 𝑄М = 𝜀 ∙ (𝛽 ∙ 𝑄𝑑 ∙ 𝑅р) = 189,984кН (21) 8) Расчет болтов на прочность При расчете болтов на прочность расчетное усилие выбирается максимальным из трех значений: 𝑄𝑏 = max(𝑅Р, 𝑄М, 𝑄Е), 𝑄𝑏 = 186,984кН. Нормативный коэффициент запаса прочности при неконтролируемой затяжке болтов выбирается в соответствии с материалом и диаметром болтов. Для выбранных болтов: 𝑛𝑧 = 4- коэффициент запаса прочности; 𝜎𝑚 = 170МПа – допускаемое напряжение материала болтов. Допускаемое напряжение болтов: 𝜎доп.б=  = 102МПа (22) = 102МПа (22)Напряжение при эксплуатации болтов: 𝜎б =  = 12,613МПа (23) = 12,613МПа (23)Условие прочности: 𝜎б ≤ 𝜎доп.б 12,613МПа ≤ 102МПа, следовательно, условие выполняется. 4.2 Прочностные расчеты 1) Расчет допускаемого давления в корпусе Материал корпуса- углеродистая сталь 10. Допускаемое напряжение материала корпуса при рабочей температуре процесса: 𝜎доп = 150МПа. Поправка на коррозию материала корпуса: 𝐶к = 1мм. Допускаемое давление в корпусе определим исходя из рассмотрения условия прочности стенки корпуса: 𝑃1доп=  = 6,331атм = 0,641МПа. (24) = 6,331атм = 0,641МПа. (24)2) Определение толщины фланца крышки Болты при затяжке создают изгибающий момент на фланце и толщина фланца должна быть достаточна, чтобы изгибающие напряжения во фланце были меньше допускаемых. Расчетное усилие на фланце: 𝑄фл=  = 849,576кН (25) = 849,576кН (25)Плечо изгибающего момента (расстояние от оси болтов до обечайки): 𝐿𝑚=  =29мм (26) =29мм (26)Тогда толщина фланца из условия прочности: ℎ1фл=  = 14,394мм (27) = 14,394мм (27)Принимаем ℎ1фл = 16мм. 3) Проверка прокладок на прочность При слишком больших усилиях неметаллические прокладки могут быть раздавлены и разрушены, поэтому прокладки следует проверять на предельно допускаемое давление. 𝑞доп = 40МПа- допускаемое давление при обжатии прокладки (из твердой резины). Давление, возникающее при обжатии прокладки: 𝑄п=  = 4,191МПа (28) = 4,191МПа (28)Следовательно, условие выполняется. 4) Расчет толщины крышек корпуса Поскольку в крышках имеются отверстия для патрубков (в левой крышке одно отверстие для патрубка подачи теплоносителя), то коэффициент ослабления крышки отверстиями: 𝑑𝑡 = 76мм- диаметр патрубка подачи теплоносителя (горячие дымовые газы); 𝜑 = 1- коэффициент сварного шва (двусторонний стыковой); Коэффициент ослабления: КО =  = 1,028 (29) = 1,028 (29)Тогда расчетная толщина плоской крышки с учетом припуска на коррозию: 𝑆1кр = 0,55∙ КО∙𝐷вн∙  + +  = 21,577мм (30) = 21,577мм (30) Принимаем 𝑆1кр = 22мм. Полученное значение слишком велико, т.е. применение плоской крышки экономически неоправданно. Для эллиптической крышки расчетная толщина определяется с учетом прочности и жесткости. 𝑅р = 𝐷вн = 1400мм- расчетный радиус; 𝑘3 = 0,9- коэффициент; 𝐸𝑚 = 2 ∙ 1011Па- модуль упругости материала крышки (углеродистая сталь). Расчетная толщина эллиптической крышки: 𝑆2кр= max  + 𝐶к + 𝐶к𝑆2𝑘 = 3,989мм. (31) Принимает 𝑆2𝑘 = 4мм. Таким образом, исполнительная толщина эллиптической фланцевой крышки:𝑆кр = 4мм. Допускаемое давление для крышки: 𝑃2доп=  = 6,331атм = 0,641МПа (32) = 6,331атм = 0,641МПа (32)2.4.3 Тепловой расчет Для нагрева водонефтяной эмульсии применяется трубчатый змеевиковый теплообменник. Греющим теплоносителем являются горячие дымовые газы с температурой 400℃, пропускаемые через змеевик. Тепловая энергия передается эмульсии посредством конвекции через стенку змеевика. Удельная теплоемкость водонефтяной эмульсии заданного состава (по правилу аддитивности): 𝐶𝑝эм= 𝐶𝑝н ∙(1 − 𝑁0в) + 𝐶𝑝в∙𝑁0в = 2,735 ∙ 103  (33) (33)Принимаем рабочие температуры нагревательной секции установки: 𝑇1г = 673К- температура теплоносителя на входе; 𝑇2г = (150 + 273)К = 423К- температура теплоносителя на выходе; 𝑇1эм= (20 + 273)К = 293К- температура эмульсии на входе; 𝑇2эм= 348К- температура эмульсии на выходе. Количество теплоты, требуемой для нагрева эмульсии: 𝑄нагр = 𝑀эм ∙ 𝐶𝑝эм ∙ (𝑇1эм − 𝑇2эм) = 41,791кДж (34) Массовый расход горячих дымовых газов, необходимых для обеспечения требуемого количества тепла с учетом тепловых потерь 10%: 𝑖г=  (35) (35)Объемный расход дымовых газов: 𝑉г=  = 1095,473 = 1095,473  (36) (36)Коэффициент теплопроводности при передаче тепла от газа к жидкости при вынужденной конвекции: 𝑘𝑡0 =50  (37) (37)Среднелогарифмическая разность температур: ∆𝑇𝑏 = 𝑇1г − 𝑇1эм, (38) ∆𝑇𝑚 = 𝑇2г − 𝑇2эм, (39) ∆𝑇сред=  = 187,96К. (40) = 187,96К. (40)Поверхность теплопередачи: 𝐹𝑡0=  = 4,447 м2 (41) = 4,447 м2 (41)Теплопередающая поверхность образована змеевиковыми трубами, которые включают в себя прямолинейные участки и крутоизогнутые отводы 180 градусов (двойники). 𝑑т = 76мм- наружный диаметр теплообменных труб; 𝑠тр = 3,5мм- толщина стенки теплообменных труб; 𝐿тр = 1600мм- длина прямого участка змеевика; 𝑅тр = 95мм- радиус изгиба отвода. Площадь наружной поверхности одной прямой трубы: 𝐹1тр = 𝜋 ∙ 𝑑т ∙ 𝐿тр = 0,382м2 (42) Тогда необходимое количество прямых труб: 𝑁тр =  == 11,64 (43) == 11,64 (43)Следовательно принимаем 𝑁тр = 12шт. Для выбранного числа труб количество двойников: 𝑁дв = 𝑁тр − 3 = 9 (44) Суммарная наружная поверхность двойников: 𝐹дв = 𝜋 ∙ 𝑑т ∙ 𝑅тр ∙ 𝑁дв = 0,641м2 (45) Итоговая поверхность теплопередачи для выбранной конструкции змеевика: 𝐹𝑆 = 𝜋 ∙ 𝑑т ∙ 𝐿тр ∙ 𝑁тр + 𝐹дв = 5,226м2 (46) Скорость движения газов внутри теплообменных труб: 𝑤г=  = 81,379 = 81,379  (47) (47)Основные расчетные параметры установки Таблица 1

ЗАКЛЮЧЕНИЕ В ходе расчетов были определены основные параметры технологической установки для разделения водонефтяной эмульсии. Результаты расчетов приведены в таблице 1. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 1. Ахметов, С. А. Технология и оборудование процессов переработки нефти и газа : учебное пособие / С. А. Ахметов. – СПб : Недра, 2006. – 868с. 2. Абрамзон А.А. Поверхностно-активные вещества, свойства и применение: учебник / А. А. Абрамзон. - Л.: Химия, 1981. – 256с. 3. Амелин И. Д. Эксплуатация и технология разработки нефтяных и газовых скважин : монография / И. Д. Амелин, Р. С. Андриасов. – Москва : Недра, 1978. – 357с. 4. Позднышев Г.Н. Стабилизация и разрушение эмульсий : учебник / Г. Н. Позднышев. – Москва : Недра, 1982. - 259с. 5. Середа Н. Г. Бурение нефтяных и газовых скважин : учебное пособие / Н. Г. Середа, Е. М. Соловьев. – Москва : Недра, 1974. – 459с. 6. Пат. 663417 Российская Федерация, МПК7 B01D17/02. Аппарат для обезвоживания нефти / Е. Ф. Шабаев ; заявитель и патентообладатель Государственный институт по проектированию и исследовательским работам в нефтяной промышленности «гипровостокнефть». - № 2563755/23-26 ; заявл. 05.01.78; опубл. 25.05.79, Бюл. № 19. 7. Пат. 41987 Российская Федерация МПК7 B01D17/028. Аппарат для обезвоживания и обессоливания нефти / Ю. Ю. Костаков, В. Н. Новиков ; заявитель и патентообладатель общество с ограниченной ответственностью «Полимер- 1». - № 25015696/09 ; заявл. 19.07.2004 ; опубл. 20.11.2004, Бюл. № 18. 8. Пат. 489516 Российская Федерация МПК7 B01D17/02. Деэмульсатор для обезвоживания, обессоливания нефти / В. П. Тронов, Ф. Ф. Хамидуллин, Н. С. Кораблинов, А.И. Ширеев, А. Г. Гарифуллин ; заявитель и патентообладатель татарский государственный научно-исследовательский и проектный институт нефтяной промышленности. - № 1783817/23-26 ; заявл. 25.04.72; опубл. 18.12.75, Бюл. № 40. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||