Расчет основного производства. Эксплуатация, техническое обслуживание и уход за сушильной машиной СКП-1-10ЛУ. Курсовая работа. Курсовой проект По модулю пм. 02 Организация и выполнение работ по эксплуатации промышленного оборудования

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

1.5 Расчет сырья по переходам технологического процесса Таблица 8 – Переработка сырья

1.6 Расчет производственной мощности завода по готовой продукции 1.6.1 Расчет количества сырья поступающего на агрегат при заготовленной влажности где G, мта – масса тресты, поступающий на МТА, т Wз – заготовительная влажность, % Wт – технологическая влажность, % Таблица 9 - Сводная таблица заготовок

1.6.2 Расчет количества и качества готовой продукции Таблица 10 – Количество и качество готовой продукции

1.7 Расчет загруженности куделеприготовительного агрегата 1.7.1 Расчет годового фонда времени Тр = Пф х Ксм х КПВ, ч где Пф – плановый фонд времени, ч; Ксм – количество смен; КПВ – коэффициент полезного времени. (КПВ = 0,92) Тр = 1802 х 3 х 0,92 = 4974 1.7.2 Расчет времени необходимого для обработки отходов трепания и путанины где Gкпм – масса отходов трепания поступающих на КПМ, т Gпут – масса путанины поступающей на КПМ, т Но.тр. – производительность КПМ по отходам трепания, т/ч Нпут – производительность КПМ по путанине, т/ч. 1.7.3 Расчет загруженности КПМ К= где n кпм – количество установленных агрегатов; Тр – годовой фонд времени, ч; Тф – время, необходимое для переработки отходов трепания и путанины, ч. Кзаг=2349/5026*1=0.47 1.7.4 Расчет количества низкосортной тресты, которое необходимо дозаготовить Gдоз.= (Тр х nкпм – Тф) х Нпут, т где nкпм – количество установленных агрегатов Тр – годовой фонд времени, ч Тф – время необходимое для переработки отходов трепания и путанины, ч Нпут –производительность КПМ пол путанине, т/ч Gдоз.= (5026 х 1- 2349) х 0,304 =813 1.7.5 Расчет низкосортной тресты с учетом потерь по переходным процессам где Пкпм – процент сырья поступающий на КПМ от общей массы, % Gдоз. – количество низкосортной тресты, которое необходимо дозаготовить, т Пкпм = 100 – (0,65 + 8,64) = 90,71 (%) Таблица 11 – Переработка низкосортной тресты

1.8 Сводная таблица выходов готовой продукции основного производства Таблица 12 – Сводная таблица выходов готовой продукции

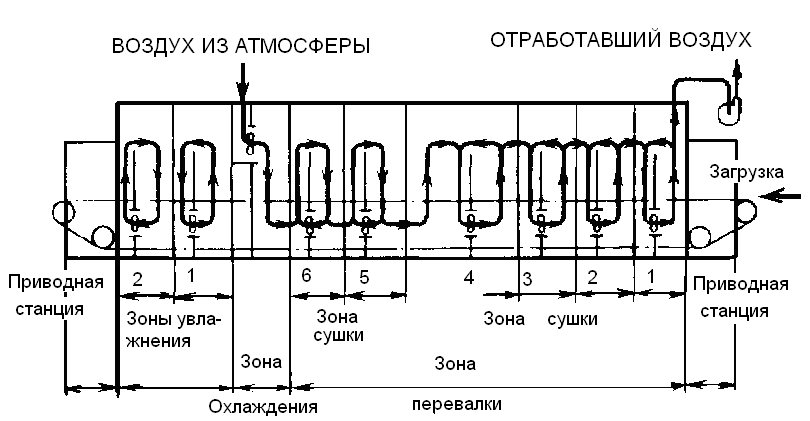

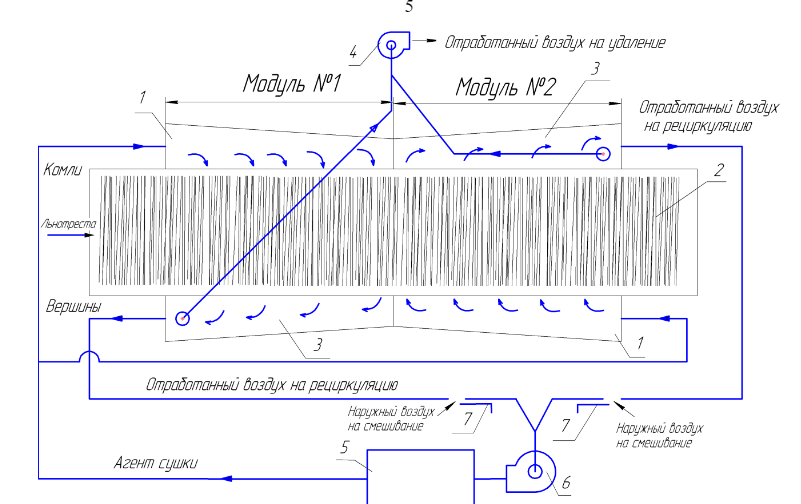

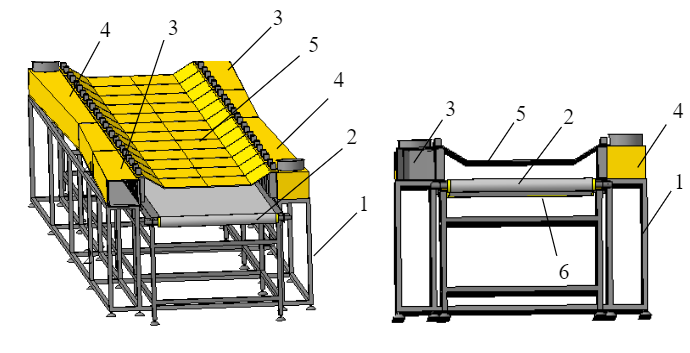

1.9 Основные правила эксплуатации технологического оборудования Сушильная машина СКП-1-10ЛУ предназначена для подсушки стланцевой льнотресты. Схема циркуляции и движения воздуха в 1-4 зонах сушилки аналогична схеме циркуляции в 5-6 зонах. Отработавший воздух выбрасывается наружу из 1-й зоны сушилки. Из зон сушки высушенная треста через зону охлаждения подается транспортером в зоны увлажнения, где треста увлажняется путем продувки ее влажным воздухом высокого насыщения при замкнутой циркуляции воздуха в каждой зоне увлажнения. В сушильном туннеле машины материал перемещается с помощью одноярусного цепного сетчатого конвейера. Несущий орган конвейера - стандартная втулочнороликовая цепь с шагом 100мм. Приводная станция конвейера смонтирована со стороны загрузки машины. Привод конвейера позволяет регулировать скорость сетки в пределах 0,645-5,2 м/мин.  Рис. 1. Технологическая схема машины СКП-1-10ЛУ Для привода использован электродвигатель АО42-4 (N=2,8 кВт, о = 150 рад/с), встроенный в вариатор ВР-3. В сушильном туннеле машины смонтирован механизм для регулирования рабочей ширины сетки конвейера под загрузку трестой (в зависимости от длины высушиваемой тресты) 1.10 Основные факторы, увеличивающие продолжительность работы оборудования Подсушка льняной тресты перед механической переработкой является важным звеном процесса получения трепаного льна и короткого льноволокна. Уже пятьдесят лет на льнозаводах России, Беларуси и Украины эксплуатируются, конвейерные паровые сушильные машины для льнотресты СКП-9-7ЛМ и СКП 1-10ЛУ (ЛУ1), которые являются металл энергоёмкими (длина более 20 м, потребляемая электрическая мощность более 40 кВт, тепловая мощность 350÷450 кВт) и не обеспечивают равномерную влажность стеблей по длине и толщине. В существующей экономической ситуации использование таких машин не эффективно, так как затраты на их эксплуатацию могут достигать 40% от всех энергозатрат на получение волокна. Проанализировав состояние сушильного оборудования на льнозаводах за последние годы, следует отметить следующее. В силу повышения затрат на тепловую и электрическую энергию, себестоимость сушки стала слишком высокой, поэтому только не большая часть льнозаводов по-прежнему эксплуатирует штатно, используя паровую котельную. Известно, что такая эксплуатация машин с точки зрения эффективной сушки тресты наиболее целесообразна, так как указанные машины являются паровыми. В основном исправное состояние котельных и соответственно паровых машин поддерживают заводы республики Беларусь и несколько российских предприятий. Другие льнозаводы, переводят сушилки на горячую воду ( заводы, имеющие такую возможность) и относительно эффективно эксплуатируют их. Третьи, лишившись котельных при наличии ограниченных финансовых средств, проводя реконструкцию машины путем применения теплогенераторов (ТВЕУ, ТВАК, СТТ-100 и др.), работающих по-разному, например, под транспортером или сбоку его прокладывают ступенчатый воздухораспределитель, в который из теплогенератора подается горячий воздух и направляется в горизонтальный слой тресты снизу. Этот прием проводят по двум направлениям: первое, не используя циркуляционные вентиляторы внутри машины, так как они изношены или вовсе отсутствуют, второе – с внутренними циркуляционными вентиляторами, при этом, не смотря на превышающие затраты электрической энергии, второй прием является более эффективным. Другой пример реконструкции реализуется путем установки выносных циркуляционных вентиляторов и подачей горячего воздуха в тресту сверху, через воздухораздающие зонты с рассекателями. Многие льнозаводы, при отсутствии предложений от заводов изготовителей сушильных машин, своими силами изготавливают конвективные машины, которые являются простыми по конструкции и малозатратными в эксплуатации. Однако разработка таких машин выполняется без должной проработки теплотехнических процессов (без должной изоляции и расчетов). Несмотря на то, что в таких самодельных машинах используются теплогенераторы, они не обеспечивают эффективную сушку льносырья. Примером использования этого направления реконструкции являются некоторые льнозаводы, которые возможно в силу нехватки финансовых средств на реконструкцию, вовсе используют сушильную машину как транспортер для передачи тресты от рулоноразмотчика к мяльно-трепальному агрегату, то есть сушку не применяют. Во всех вышеописанных случаях подход льнозавод к реконструкции сушильных машин - одинаковый, а именно, имея металоэнергоемкие машины, они пытаются сделать сушку не, сколько эффективной, а сколько малозатратной, что в большинстве случаев не приводит к малозатратной и эффективной сушке, так как конструкции существующих машин и способ сушки после реконструкции кардинально не меняется. В конечном итоге за много лет реконструкции сушильных машин пока не найдено наиболее эффективного решения, так как и не было создано принципиально нового сушильного оборудования для льнозаводов. Несовершенство машин СКП-9-7ЛМ и СКП-1-10ЛУ (ЛУ1) объясняется так же и тем, что, наблюдается неэффективное использованием агента сушки, так как слой льнотресты, уложенный на транспортере сушильной машины, имеет пустоты (рис. 2), в следствие чего значительная часть теплоносителя проходит мимо слоя и не участвует в процессе сушки.  Рис.2. вид слоя льняной тресты на транспортере сушильной машины Это приводит к неравномерности льнотресты по влажности (комли и вершины имеют различную влажность), а значит к дополнительным затратам на сушку, так как тепло в материал передается не полностью. Неравномерность тресты по влажности существенно снижает выход трепаного льна и повышает его недоработку. Представленный выше анализ сушильных машин, говорит о том, что совершенствование конструкций существующего сушильного оборудования является малоэффективным. Необходим кардинальный подход, заключающийся в создании и внедрении эффективных отечественных, малозатратных сушильных машин, обеспечивающих равномерную сушку стеблей по длине и целом снижение себестоимости производства льноволокна. Ранее предложен новый способ сушки льняных стеблей, который реализован в конвективных сушильных установках и машинах. Отличием этого способа сушки от существующего, реализованного в машинах СКП-9-7ЛМ и СКП-1-10-ЛУ (ЛУ1) заключается в том, что сушка проходит не при поперечной продувке стеблей тресты снизу или сверху, а вдоль стеблей при горизонтальной их загрузке. По результатам многолетних исследований на различных экспериментальных установках для льнозаводов разработана энергосберегающая, конвективная сушильная машина для льнотресты, обеспечивающая равномерную сушку стеблей, которая состоит из двух модулей (рис.3)  Рис 3. Функциональная технологическая схема энергосберегающей конвективной сушильной машины: Воздухораспределители Слой льнотресты Воздухосборники Вентилятор для удаления отраьотанного воздуха Теплогенератор Вентилятор теплогенератора Ревизии Агент сушки после теплогенератора 5 поступает в два воздухораспределителя 1 , из которых равномерно раздается в сушильную камеру, где на транспортере горизонтально сложен слой льняной тресты 2. Воздух, двигаясь между ограждением сушильной камеры и нижним щитом, установленным под транспортером продувает стебли от комля к вершинам в модуле 1, от вершин к комлю в модуле 2 и далее удаляется из них в воздухосборники 3. Из воздухосборников часть отработанного воздуха выводится из машины с помощью вентилятора для удаления отработанного воздуха 4, а другая часть поступает на рециркуляцию вентилятором теплогенератора 6. Наружный воздух через ревизии 7 поступает на смешивание с рециркуляционным воздухом, полученная смесь 6 подается в теплогенератор, в котором нагревается до параметров агента сушки. Далее цикл циркуляции воздуха повторяется, а закрытие и открытие ревизий регулирует температуру смеси воздуха и соответственно агента сушки. Применение двух моделей позволяет воздействовать на материал с разной интенсивностью тепловых воздействий на комли и вершины, поступающие на сушку, часто имеют различную влажность. Кроме того, эти части стебля, даже при одинаковой влажности имеют различное количество влаги, которая даже при равном тепловом воздействии удаляется из ни по-разному (12). Общий вид сушильной машины представлен на рис. 4.  Рис. 4. Общий вид предлагаемой энергосберегающей конвективной сушильной машины : 1 – рама 2 – сетчатый транспортер 3 – клиновидные воздухораспределители 4 – воздухосборники 5 – верхнее ограждение сушильной камеры 6 – нижний щит В итоге разработана энергосберегающая конвективная сушильная машина, которую давно ждали льнозаводы. Она реализует эффективную схему продувки льнотресты и соответственно конструкцию. Машина имеет простую конструкцию, относительно низкую цену, уменьшенные габаритные размеры, сравнительно низкое потребление тепловой и электрической энергии при эксплуатации, обеспечивает дифференцииацию сушки стеблей по длине и толщине, также регулирование процесса сушки в зависимости от изменяющейся влажности стеблей. 1.11 Определение видов и периодичности ТО Система технического обслуживания (Т.О.) и ремонта (Р) представляет собой комплекс организационно-технических мероприятий по техническому обслуживанию и ремонту оборудования с целью обеспечения своевременной безопасной работы оборудования с минимальными затратами в производстве. Система технического обслуживания и ремонта включает. общие положения определение видов технического обслуживания и ремонта, их организацию структуру и продолжительность ремонтных циклов трудоемкость технического обслуживания и ремонта порядок сдачи оборудования в ремонт, выдачу из ремонта типовые нормы расхода материалов на техническое обслуживание и ремонт номенклатуру запчасти и нормы запаса учет хранения, выдачу запчастей инженерное обеспечение ремонта нормативно-техническую документацию При организации ремонтной службы на льнозаводах, пенькозаводах необходимо руководствоваться: стандартом на техническое обслуживание и ремонт оборудования положением о системе технического обслуживания и ремонта промышленности ПОЛВ технического оборудования, электротехнического оборудования вентиляционных установок, производственных зданий и сооружений положением об отделе (службе) главного механика на льно-пенькозаводах. В этих документах указаны общие положения о системе технического обслуживания и ремонта всех видов оборудования, производственных зданий и сооружений. Выполнение технического обслуживания и ремонта оборудования возлагается на предприятия, с учетом достижений науки и техники, передового опыта системы ПОЛВ. Ответственность за общую организацию и проведение технического обслуживания и ремонта возлагается на главного инженера. Контроль за техническим состоянием технологического оборудования, соблюдением правил технической эксплуатации, а также организацию всех видов ремонта осуществляет отдел (служба) главного механика. Штат отдела (службы) главного механика включает, слесарей, электриков, жестянщиков, токарей, кузнецов, рабочих строителей, подсобных рабочих. В период между ремонтами полная ответственность за нормальное состояние оборудования и уход за ним возлагается на начальников участков и сменных мастеров. Виды технического обслуживания и ремонт, объем выполняемых работ определяется соответствующими инструкциями по технической эксплуатации и правилами техники безопасности, правилами технической эксплуатации. Стандарт предприятия на технологическое обслуживание и ремонт оборудования На основании системы технического обслуживания и ремонта технологического оборудования на льнозаводе проектом предусматривается: Стандарт предприятия (СТП) Утвержден: Приказом № от "1"12 20__ г. Срок введения с" ГО 1 20__ г. Настоящий документ устанавливает порядок организации и проведения работ по монтажу (демонтажу), техническому обслуживанию и ремонту технологического оборудования. Стандарт распространяется на ремонтомеханический отдых льнозавода, производственных участков и ремонтные мастерские, лаборатории технического контроля и качества. Целью настоящего стандарта является: Обеспечение исправного состояния оборудования во время эксплуатации. Обеспечение выполнения монтажных (демонтажных) работ. Сокращение простоя оборудования в ремонте. Достижение минимальных затрат и потерь в ходе плановых и не плановых ремонтов. Совершенствование качества выпускаемой продукции - длинного и короткого волокна - и ассортимента готовой продукции. Стандарт регламентирует: Способы выполнения монтажных работ. Основные направления и содержание нормативно - технической документации, регламентирующий настоящий стандарт предприятия. Основные термины и определения в системе технического обслуживания и ремонта оборудования по ГОСТ 18322-78. Эксплуатацию оборудования в межремонтные сроки и его техническое обслуживание. Межремонтное обслуживание. Виды ремонта: средний и капитальный. Методы ремонта оборудования, применяемые на льнозаводе. Планирование и учет ремонтных работ. Организацию ремонта оборудования. Внедрение ремонтного оборудования, Организацию планирования, учета, хранения и выдачи запасных частей. Организационно - технические мероприятия и ответственность предприятия по осуществлению системы технического техобслуживания и ремонта оборудования. Техническую документацию на ремонт. Существует два типа производственных процессов: основные, цель которых состоит в изготовлении продукции, являющейся предметом народнохозяйственного оборота, вспомогательные, в результате которых создается продукция, используемая в основном производстве, и обслуживающие процессы, которые предполагают выполнение работ, обеспечивающих бесперебойное ведение основного производства. Работы по уходу и надзору за оборудованием, по его наладке, ремонту и модернизации относятся к обслуживающим процессам. Следует определить, что такое есть ремонт. Ремонт - это комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования либо его составных частей. Наряду с этим понятием используется также понятие "техническое обслуживание". Техническим обслуживанием принято называть комплекс операций по поддержанию работоспособности или исправности оборудования при его использовании по назначению, во время ожидания, хранения и транспортирования. Для выполнения всех видов работ по организации рационального обслуживания и ремонта оборудования и других видов основных фондов на предприятиях создаются ремонтные службы. Основными задачами ремонтного хозяйства являются: 1) организация такой системы эксплуатации и ремонта оборудования, которая позволила бы поддерживать оборудование в работоспособном состоянии; 2) систематическое повышение культуры эксплуатации, ухода и текущего обслуживания с целью продления срока службы деталей, увеличения межремонтного периода функционирования машины, сокращения объема ремонтных работ; 3) снижение трудоемкости и стоимости ремонтных работ при повышении их качества; 4) паспортизация, аттестация и модернизация оборудования. Структура ремонтной службы зависит от ряда факторов: типа и объема производства, его технических характеристик, развития кооперирования при выполнении ремонтных работ, системы централизации и др. В состав ремонтной службы крупного и среднего предприятия входят отдел главного механика (ОГМ), ремонтно-механический цех (РМЦ), цеховые ремонтные службы, общезаводской склад запасных деталей и узлов. Отдел главного механика возглавляется главным механиком, подчиненным непосредственно главному инженеру завода. В составе ОГМ, как правило, создаются следующие функциональные подразделения: отдел планово-предупредительного ремонта (ППР), конструкторско-технологическое бюро. В состав бюро ППР входят группы: инспекторская, учета оборудования, запасных частей и ремонтно-смазочного хозяйства. Группа учета оборудования ведет паспортизацию и учет оборудования всех видов, следит за его перемещением, контролирует состояние хранения и качества консервации неустановленного оборудования, проводит ежегодную инвентаризацию. Группа запасных частей устанавливает номенклатуру, сроки службы, нормы расхода и лимиты на запасные детали и материалы, планирует изготовление запасных частей и руководит складскими запасами деталей. Группа ремонтно-смазочного хозяйства контролирует выполнение графика смазки оборудования; устанавливает лимиты на обтирочно-смазочные материалы и на сбор отработанного масла и его регенерацию. Ремонтно-механический цех является основной материальной базой ремонтной службы предприятия. Он комплектуется разнообразным универсальным оборудованием и высококвалифицированные рабочими. В этом цехе выполняются все наиболее сложные работы по ремонту оборудования, изготовлению и восстановлению сменных деталей, а также работы по модернизации оборудования. Цеховые ремонтные службы создаются в крупных основных цехах завода только при использовании децентрализованной и смешанной систем организации ремонтных работ. Службы находятся в ведении механиков цехов. Штаты инженерно-технических работников и служащих ремонтной службы предприятия устанавливаются в зависимости от числа ремонтных единиц оборудования в целом по заводу. Для перехода на систему ППР необходимо установить ремонтные нормативы и провести техническую и материальную подготовку. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость. Важнейшими нормативами системы ППР являются: 1. Продолжительность межремонтного цикла. Под продолжительностью межремонтного цикла понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами (при его определении используется такие коэффициенты, как например, коэффициент, учитывающий тип производства, род обрабатываемого материала). 2. Структура межремонтного цикла Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра. 3. Продолжительность межремонтного и межосмотрового периодов. Межремонтный период - время работы единицы оборудования между двумя очередными плановыми ремонтами. Определяется по формуле: где - продолжительность межремонтного периода, - продолжительность межремонтного цикла, - число средних и текущих ремонтов соответственно. Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше категория сложности. Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности совпадает с категорией сложности. Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы. Суммарная трудоемкость по отдельному виду ремонтных работ определяется по формуле: Где - трудоемкость среднего ремонта оборудования данной группы, нормо-ч; - норма времени на одну ремонтную единицу по всем видам работ, нормо-ч; - количество ремонтных единиц; - количество единиц оборудования данной группы, шт. На основе нормативов разрабатываются годовые графики ППР оборудования, в которых предусматриваются по срокам ремонты и планируемые мероприятия по техническому обслуживанию каждой единицы оборудования; определяются размеры трудоемкости предстоящих работ и устанавливается штат ремонтного персонала. Эти графики ложатся в основу текущего планирования и выполнения работ в цехах и на предприятии в целом. 1.11.1 Составление графиков ТО и СР на год Планирование ремонтных работ заключается в составлении общих годовых, уточненных квартальных и месячных планов ремонтов по цехам и заводу в целом. Планы ремонтов составляются в виде календарных планов-графиков, включающих перечень всех инвентарных единиц оборудования, виды ремонтов и осмотров, которые должны быть осуществлены в плановом году с указанием календарного срока их выполнения. Предварительные сроки выполнения ремонтов и осмотров определяются по нормативам ППР в соответствии с продолжительностью межремонтного цикла, межремонтного и межосмотрового периодов. Месяц, в котором должен производиться очередной плановый ремонт или осмотр, определяется путем прибавления к месяцу предыдущего ремонта (осмотра) времени межремонтного (межосмотрового) периода. На основе годового плана-графика составляются месячные планы ремонтных работ, которые служат базой для разработки календарных планов ремонта каждого вида оборудования и организации труда рабочих ремонтных бригад. Месячный план ремонта согласуется с планом выпуска основной продукции на данный месяц. Состав бригад для осуществления ремонта конкретного типа оборудования зависит от трудоемкости и вида ремонта Для каждого вида ремонта и типа оборудования устанавливается определенное нормативное, количество рабочих в бригаде исходя из трудоемкости ремонтных работ, обеспечивающие полную загрузку ремонтников в течение рабочего дня. Учитывая специфику предприятия (значительный возраст оборудования, наличие собственных ремонтных сил) была определены следующие принципы организации сервисного обслуживания: 1) Сервисное обслуживание осуществляется в течение межремонтного периода (нормативный срок работы оборудования между капитальными ремонтами). 2) К сервисным относятся работы, связанные с техническими обслуживанием и текущими ремонтами оборудования. Объемы и сроки работ определяются в соответствии с техническими регламентами эксплуатации оборудования. 3) Сервисное подразделение несет ответственность за соответствие фактических технико-экономических показателей (ТЭП) работы оборудования заданным при условии выполнения эксплуатационным персоналом требований норм и правил по эксплуатации оборудования. Вывод: Исходя из этого были определены требования к собственным и внешним ремонтным подразделениями: 1. Сервисные подразделения должны быть специализированны, сервис должен проводиться по специальным технологиям ремонта, восстановления, так как специализация дает наибольшую эффективность. 2. Сервис должен охватывать все функциональные части оборудования и все виды работ, которые необходимо проводить для поддержания работоспособности оборудования в межремонтный период. 3. Организация деятельности собственных ремонтных сил в соответствии с полным хозяйственным расчетом. Исходя из требований, были определены следующие направления реорганизации собственных ремонтных подразделений: 1. Централизация ремонтных сил льнозавода; 2. Создание специализированных высококвалифицированных бригад сервисного обслуживания; 3. Формирование на базе собственных ремонтных подразделений ЦФО с последующим выводом на сервис. В результате: 1. Сокращение на 30% ремонтного персонала за счет централизации ремонтных подразделений основного производства. 2. Сокращение на 20% инженерно-технического персонала основного производства за счет перераспределения функций и задач. 3. Сокращение на 15% запасов товаро-материальных ценностей за счет ликвидации складов запасных частей и материалов для ремонта в цехах основного производства. Технико-экономические показатели ремонтной службы При анализе и оценке работы ремонтной службы используются следующие технико-экономические показатели: 1. Время простоя оборудования в ремонте, приходящееся на одну ремонтную единицу сократиться на 3 дня. 2. Число ремонтных единиц установленного оборудования, приходящееся на одного ремонтного рабочего увеличится на 2 станка. Проектом рекомендуется приобрести и установить в ремонтную мастерскую цеха токарно-винторезный станок марки 1К62 для более эффективной работы оборудования. 3. Оборачиваемость парка запасных деталей. Необходимо приобрести дополнительно 200 запасных деталей к станкам и вспомогательному оборудованию. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||