Расчет основного производства. Эксплуатация, техническое обслуживание и уход за сушильной машиной СКП-1-10ЛУ. Курсовая работа. Курсовой проект По модулю пм. 02 Организация и выполнение работ по эксплуатации промышленного оборудования

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

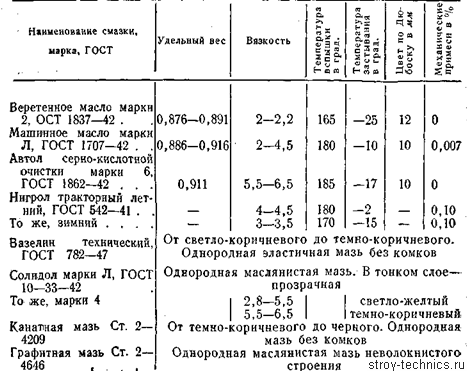

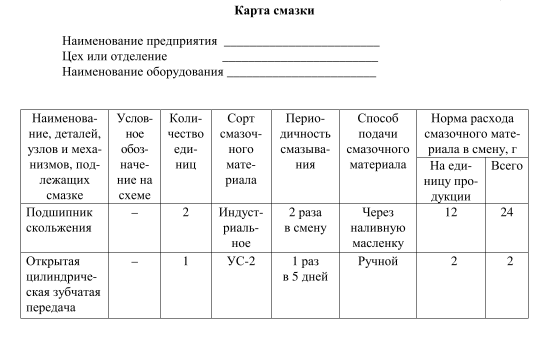

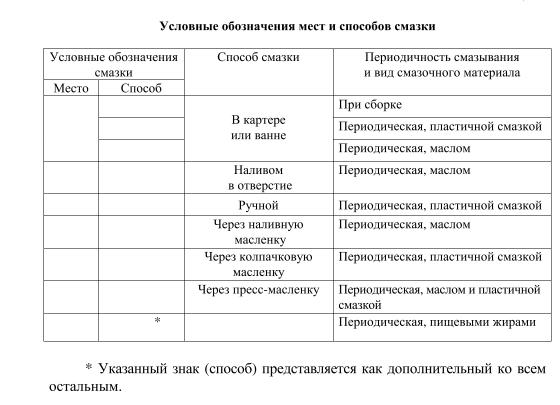

1.12 Значение режима смазыванияВ зубчатых, червячных, тросовых и других передачах, в подшипниках и колесах во время работы машины возникает трение, создающее дополнительное к основной нагрузке — подъему груза, подъему стрелы и т. д. вредное сопротивление приводу. Чем выше сопротивление от трения, тем большая мощность требуется для совершения одной и той же полезной работы. Кроме того, чем выше это сопротивление, тем больше износ трущихся деталей. Вредное сопротивление можно уменьшить, если смазать трущиеся детали маслом, жиром и некоторыми другими веществами. Сущность смазки заключается в том, что масло, жир, графит и другие подобные вещества обладают способностью прочно покрывать трущиеся детали пленкой, вследствие этого трущиеся детали соприкасаются через масляные, жировые или графитные пленки. Сила трения между этими пленками значительно меньше, чем сила трения между сухими поверхностями трущихся деталей. Эти пленки не разрушаются даже в том случае, если две трущиеся детали воздействуют одна на другую с большой силой. Таким образом, назначением смазки является уменьшение силы трения в передачах механизмов, с уменьшением которой уменьшается расход энергии, т. е. повышается коэффициент полезного действия машины, уменьшается износ трущихся деталей. Смазка предотвращает также ржавление металла, поэтому при консервации машины или хранении деталей машин их обильно смазывают. В механизмах кранов применяются два типа смазочных веществ: густые или так называемые консистентные смазочные масла — солидолы, графитный порошок, консталин и жидкие — автолы, нигролы, индустриальные. Все смазочные масла, применяемые в промышленности, получают из нефти путем ее перегонки. Масла, выпускаемые нефтяной промышленностью, классифицируют на группы по областям их применения, а в пределах каждой группы — на сорта и марки, составляя так называемый ассортимент масел. Консистентные смазки представляют собой масла, сгущенные кальциевыми или натриевыми маслами жирных кислот. Содержание жира в консистентных смазках колеблется в пределах 10—20%, остальное содержание смазок составляют масла машинные или веретенные. В зависимости от удельного давления между трущимися поверхностями, от их температуры, скорости движения, а также системы смазки создаются различные условия работы смазочных материалов. Различные смазочные материалы в зависимости от условий работы в различной степени удовлетворяют предъявляемым к ним требованиям. Так, например, жидкие масла легко выдавливаются с поверхностей движущихся деталей при высоком давлении и высокой температуре, густые смазки плохо работают при высоких скоростях и т. д. Поэтому смазки назначаются в зависимости от условий работы трущихся поверхностей. Смазочные материалы должны отвечать следующим основным требованиям: 1) обладать хорошей смазывающей способностью; 2) не изменять физико-химических свойств при нормальной работе машины (не образовывать смол); 3) защищать детали от коррозии даже при продолжительной остановке крана; 4) не застывать при низких температурах; 5) не содержать воды и механических примесей; 6) не менять состава при продолжительном хранении.  Качества смазочных материалов определяют их физико-химическими показателями: удельным весом, вязкостью, температурой вспышки, температурой застывания (последняя должна быть не ниже температуры окружающей среды, в которой будет работать масло), цветом, количеством механических примесей. Пределы, в которых изменения этих показателей допустимы, определяются ГОСТ и приведены в табл. 22. 1.12.1 Смазочные материалы и их применение Выбор смазочных материалов и условий смазки основывается на расчетах (например, расчет смазки подшипников скольжения) или на экспериментальных данных и опыте эксплуатации (например, выбор смазки для зубчатых передач).В качестве смазочных материалов используют жидкие нефтяные и синтетические смазочные масла, пластичные (старое название – консистентные) и твердые смазки, а также воду, воздух и другие газы. Наибольшее распространение имеют нефтяные смазочные масла и пластичные смазки. Сырьем для получения нефтяных смазочных масел является мазут, который получают из нефти после отгона светлых продуктов – бензинов и керосинов. Нефтяные масла разделяют на масла общего назначения – индустриальные и специальные (турбинные, автомобильные, автотракторные, авиационные и др.). Специальные масла отличаются от общих, наличием особых свойств, необходимых для соответствующих областей применения. Важнейшей характеристикой жидких масел, используемой при их подборе, является вязкость. При подборе учитывают также температуру застывания, температуру вспышки, наличие примесей и т. п. Работоспособность смазки зависит и от способности защищать поверхности трения от заедания (схватывание и перенос металлов) и задиров (глубокие и широкие борозды в направлении скольжения). Для улучшения эксплуатационных свойств смазок применяют различные примеси. Так, для повышения смазочной способности к нефтяным маслам добавляют растительные жиры, жирные кислоты и другие примеси. Синтетические смазочные жидкости (гликоли, силиколи, фторуглероды и хлоруглероды) применяют при особых условиях эксплуатации, например, при высоких или низких температурах. Пластичные смазки представляют собой масла, загущенные мылами, парафином или другими веществами. При малых нагрузках эти смазки проявляют свойства твердых тел (сохраняют первоначальную форму и не растекаются), при определенных критических нагрузках – деформируются (текут подобно жидкости), а при снятии нагрузки снова обретают свойства твердых тел. Пластичные смазки хорошо удерживаются в механизмах и не требуют сложных уплотнений. Наибольшее распространение получили смазки общего назначения – солидолы, жировая 1–13, консталины, а также специальные высокотемпературные ЦИАТИМ-221 и низкотемпературные ЦИАТИМ-201. Солидолы синтетические (солидол С и пресс-солидол С) и жировые (УС-1, УС-2, УС-3) получают в результате загущения масел кальциевыми мылами жирных кислот. Солидолы водостойки, в их состав входит вода, которая служит стабилизатором структуры. Консталин (УТ-1,УТ-2) отличается от жировой смазки 1–13 большей температурой применения (до 120 °С). Твердые смазки ( графит, дисульфид молибдена) применяют в виде порошков или паст при особых условиях эксплуатации – при низких или высоких температурах, глубоком вакууме, в случаях, когда не допускается загрязнение среды жидкими или пластичными смазками. Воду применяют для смазки подшипников скольжения из резины, текстолита или пластифи 1.12.2 Способы и средства смазывания Рекомендуется пополнение смазки подшипников проводить 1 раз на 40 часов наработки машины. Замену смазки с промывкой корпусов и опор подшипников не реже одного раза в 300 часов. Коробки передач и редуктора полную замену смазки проводим 1 раз в 3 месяца, но не реже 300 часов наработки машины. оборудование завод продукция машина Замена смазки в открытых зубчатых передачах производится 1 раз в месяц или при 100 часах наработки оборудования. Цепи и цепные передачи смазываются 1 раз в 2 недели или через 50 часов наработки, после смазки цепи и звёздочки протираются ветошью. Не герметичности масляных систем и уплотнений устраняются по мере их обнаружения немедленно. Для технологических машин отрасли применяются индустриальные масла И-12; И-20; И20В; И-30; И45 эти масла используются для смазки редукторов, вариаторов, коробок передач (И-20). Для смазки узлов трения в шестерёнчатых передачах используют индустриальное масло И-45; И-50. Кроме перечисленных масел могут использоваться дизельные, автотракторные и трансмиссионные масла, одно масло можно заменять другими, масло заменитель должен иметь близкую вязкость к заменяемому маслу. Для закрытых подшипников используют консистентные смазки, солидолы и литолы среднеплавкие УС-1; УС-2 или синтетические солидолы УСС-1; УСС-2, а также графитовую смазку УССА. Как правило солидолы используют для узлов трения с колпачковыми маслёнками. Солидолы можно заменять консистентными смазками типа циатим (циатим 221; 201) Нормы расхода для подшипников скольжения при ручном смазывании зависит от диаметра подшипника для валов диаметром от 50 до 100 мм расход составляет 1 - 2 грамма за одну смазку. Расход масла для подшипников качения при ручной смазке для подшипников качения с внутренним диаметром от 50 до 100 мм составляет от 6 --: 20 грамм. Общий расход масла определяется количеством смазываний каждого узла трения. 1.12.3 Подбор и расчет режимов смазки. Выбор ГСМ Отработанные смазки разрешается использовать повторно только после их очистки от механических примесей и восстановления физико- химических свойств. Для регенерации специальные масла собирают по маркам или подразделяют по видам и способам производства, индустриальные – сливают все вместе. Механические примеси и воду из масел удаляют отстоем, фильтрацией и сепарацией. Для отстоя и фильтрации используют специальные бачки. Продолжительность отстоя при комнатной температуре 1–3 сут, при температуре 70–90 °C 2–8 ч. В качестве фильтрующих материалов применяют сукно, фетр, бельтинг, фильтровальную бумагу. Сепарацию масел производят в центрифугах, частота вращения барабанов в которых 100–150 с–1; масло предварительно нагревают до 60–80 °С. Не разрешается добавлять к смазкам горючие растворители – керосин, соляровое масло и др. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Академическая группа студентов разбивается на бригады из 3–5 чело- век. Каждая бригада получает задание по выбору сорта смазки и составлению карты смазки узла, машины или аппарата. Перед началом работы студенты должны ознакомиться с машиной по технической документации или по литературным источникам. Выполнение работы студентами предусматривается в следующем по- рядке: 1. Выбрать сорт смазки для конкретной (по указанию преподавателя) пары трения. 2. Определить расход смазки для данного узла. 3. Составить схему и карту смазки. При выполнении схемы смазки вычерчивается внешний вид машины в общих чертах с указанием мест смазки (маслоприемников) с помощью условных обозначений. Карта смазки составляется по специальной форме (табл. 16). Для обо- значения мест и способов смазки можно рекомендовать условные обозначения, применяемые заводами пищевого машиностроения   |