Расчет основного производства. Эксплуатация, техническое обслуживание и уход за сушильной машиной СКП-1-10ЛУ. Курсовая работа. Курсовой проект По модулю пм. 02 Организация и выполнение работ по эксплуатации промышленного оборудования

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

Расчет основного производства. Эксплуатация, техническое обслуживание и уход за сушильной машиной СКП-1-10ЛУ Пояснительная записка КП.15.02.01.19.51ПЗ Курсовой проект г.Вышний Волочек 2020 год Министерство промышленности и торговлиТверской области ГБПОУ «Вышневолоцкий колледж» Задание на курсовой проект По модулю ПМ.02 Организация и выполнение работ по эксплуатации промышленного оборудования ФИО студента: Абдыев Д.Т. Учебная группа и.о.4 мех. Специальность 15.02.01. «Монтаж и техническая эксплуатация промышленного оборудования». Тема работы: Расчет основного производства. .Эксплуатация ,техническое обслуживание и уход за сушильной машиной СКП-1-10ЛУ. Пояснительная записка

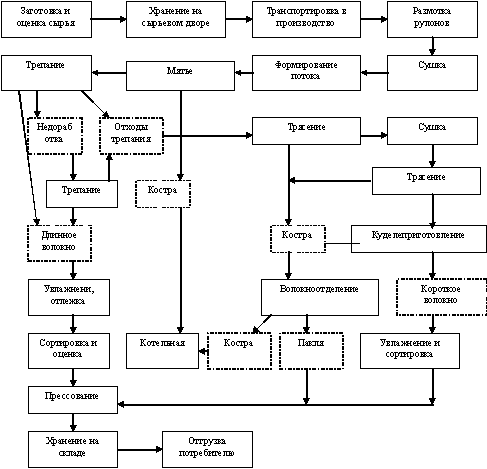

Срок выполнения работы с «15 » __11_____ 2020__ г. по «25 » ____12______ 20_20_г. Задание выдано « ___ » _________ 2020 г. Руководитель ___________ Задание получил студент __________ Абдыев Д.Т. Введение Обслуживание и ремонт технологического оборудования Повышение эффективности производства с целью полного удовлетворения населения в продуктах питания, а промышленности в сырье невозможно без высокопроизводительной техники. В сельскохозяйственном производстве используется большое количество тракторов, автомобилей, комбайнов и других сложных сельскохозяйственных машин, требующих в процессе своей эксплуатации систематического выполнения различных работ по техническому обслуживанию и ремонту. При этом основной объём работ осуществляется силами мастерской хозяйств. Это объясняется необходимостью проведения на месте различных плановых видов технического обслуживания и простых видов ремонта, внеплановых аварийных ремонтов машин и почвообрабатывающих орудий, оборудования животноводческих ферм, а также необходимостью выполнения работ по изготовлению нестандартного оборудования и оснастки. За годы реформирования резко снизилось качество технического сервиса машин, обслуживание и ремонт проводится с нарушением требований нормативно-технической документации. Основной причиной этого является несоблюдение регламентных работ, отсутствие диагностического и технологического оборудования. Мастерские хозяйств не укомплектованы мастерами-наладчиками, диагностическое оборудование не соответствует требованиям, определяющим качественное проведение диагностирования. Поэтому, изучение вопросов проектирования предприятий технического сервиса является важной задачей, которую необходимо решать специалистам по техническому обслуживанию и ремонту машин в АПК. Для успешной реализации мероприятий по обеспечению населения продуктами питания необходимо дальнейшее обновление материально-технической базы перерабатывающей отрасли. Эффективность использования технологического оборудования перерабатывающей отрасли определяется не только конструктивно - технологическими решениями как условиями ее эксплуатации, технического обслуживания и ремонта. В связи с этим важное значение имеет повышение качества и надежности выпускаемых машин, уровня технического обслуживания и ремонта, включая организацию и проектирование ремонтно-обслуживающего производства. Однако с ростом балансовой стоимости сельскохозяйственной техники и перерабатывающего оборудования существенно растут и затраты на ее ремонт. Следовательно, встаёт задача снижения этих затрат за счет: - повышение качества надежности изготовления и капитального ремонта машин, - предотвращение износов и отказов машин на основе использования методов диагностирования и технического обслуживания непосредственно в местах эксплуатации машин, - увеличение производительности труда и ресурсообеспечение при техническом обслуживании и ремонте машин. Ремонт машин как производственный процесс восстановления утраченной ими работоспособности возник одновременно с появлением машин. По мере увеличения наработки машин под действием нагрузок и окружающей среды искажаются формы рабочих поверхностей и изменяются размеры деталей; увеличиваются зазоры в подвижных и снижающих натяги в неподвижных соединениях; нарушается взаимное расположение деталей, что приводит к нарушению зацепления зубчатых передач, возникновению дополнительных нагрузок и вибраций; снижаются упругие и эластичные свойства, намагниченность; откладываются нагар и накипь; появляются усталостные и коррозионные разрушения и т.д. Долговечность деталей машин зависит от выполняемых ими функций, широкого диапазона действующих нагрузок и скоростных нагрузок, разнообразия видов трения, используемых материалов, наличия отклонений в их свойствах, различия в допусках на размеры, качества обработки поверхностей, взаимного расположения деталей, влияния условий эксплуатации. Характеристика "Вышневолоцкий льнозавод" Вышневолоцкий льнозавод построен в 1951 году, принят в эксплуатацию в 1959 году. Место расположения льнозавода - юго-восточная окраина города Вышнего Волочка. Строительство льнозавода осуществлялось по проекту ГПИ-3. Промышленная площадка завода занимает 20,5 га и находится в 6км от железной дороги Москва- Санкт-Петербург, а также в 200 м от соответствующей автомагистрали. Вся площадь льнозавода располагается в пределах подпойменной территории реки Тверцы и ограничена с севера Новотверецким каналом, с востока - рекой Тверцой, с юга - автомагистралью Москва - Санкт-Петербург. Рельеф участка спокойный, ровный, с колебаниями отметок высот 160,5-166,5 м над уровнем моря. На территории льнозавода расположены: - основной производственный корпус с мяльнотрепальным агрегатом; - заводоуправление; - котельная, цехи нетканых материалов и котонизированного волокна; - сырьевой двор (имеет 2 железобетонные шохи емкостью 2500 тонн); - весовая; - склад готовой продукции; - сети водопровода, паропровода, канализация, лаборатория, гаражи и ряд других сооружений. Льнотресту завод заготавливает в объеме 3500 тонн из трех районов – Вышневолоцкий, Фировский, Торжокский. Сорта заготавливаемого льна - "Торжокский", "ВНИИЛ", "Лазурный", "А-29", "Алексим". Заготовка ведется из сельских хозяйств: совхозов, колхозов и других объединений. Потребителями длинного волокна являются Ржевская льночесальная фабрика, Смоленский и Вяземский льнокомбинаты. Часть волокна отправляется на экспорт в страны ближнего зарубежья: Прибалтика, Белоруссия, Украина. Актуализация темы проекта АКТУАЛЬНОСТЬ ТЕМЫ обусловлена необходимостью повышения эффективности работы предприятий по переработке льна и увеличения объёмов производства длинного волокна как сырья для текстильной промышленности. В последнее время в условиях рыночной экономики вопросы рентабельности производства на предприятиях первичной обработки являются первостепенными для обеспечения текстильной промышленности качественным льноволокном. Анализ структуры себестоимости продукции льнозаводов выявляет высокий удельный вес затрат, связанных с энергоресурсами. Их доля составляет примерно четверть всего объёма затрат. Наиболее энергозатратной технологической операцией при производстве волокна является сушка стланцевой тресты. Существующие сушильные машины для лубоволокнистых материалов СКП-1-10ЛУ1, СКП-1-10ЛУ1 и СКП-10КУ1 [1, 2] потребляют пар для подогрева воздуха, следовательно, необходима работающая котельная на территории завода. В этих сушильных машинах установлено от 5 до 8 циркуляционных вентиляторов, что делает их энергоемкими. Трудная экономическая ситуация, заставляет разрабатывать современные энергосберегающие технологии и оборудование для использования их в производстве. При увеличении производительности по испаренной влаги на 19% удельный расход электроэнергии на 1 кг испаренной влаги возрастает в 3,9 раза, а тепловой - в 2 раза [1]. В связи с этим возникла объективная необходимость создания сушильных машин нового поколения с улучшенными технологическими и техническими характеристиками для сушки тресты. Наряду с этим при использовании в АПК интенсивных механизированных технологий производства льнотресты стал проявляться ещё один недостаток: неэффективная сушка льнотресты, поставляемой на льнозаводы в рулонах, длина стеблей в которых значительно варьируется. В результате этого слой стеблей имеет разную ширину, что ведет к утечкам горячего воздуха по-мимо слоя, расположенного на сетчатом транспортере сушилки и, как следствие, к снижению эффективности сушки. В результате стебли тресты перед механической обработкой имеют различную влажность и поэтому - различную декортикационную способность. В итоге наблюдается рост уровня недоработанного волокна. Его доведение до ликвидного состояния требует дополнительной обработки. Это приводит к росту волокнистых потерь, снижению качества трепаного волокна и увеличению производственных затрат. В этой связи задача по разработке новых технологических и технических решений по повышению эффективности процесса сушки льняной тресты является актуальной, способствующей укреплению сырьевой базы отечественной текстильной промышленности. Актуальность изучаемой темы подтверждается соответствием основным положениям развития отечественного льняного комплекса, отраженных в целевой ведомственной программе «Развитие льняного комплекса России на 2008-2010 годы», утвержденной Минсельхозом РФ 16.06.2008 г., приказ № 261; региональной программы развития льноводства в Костромской области на период до 2014 года, а также планам научных исследований КГТУ 1 Основная часть 1.1 Схема технологического процесса на Вышневолоцком льнозаводе  Подсушка льняной тресты перед механической переработкой является важным звеном процесса получения трепаного льна и короткого льноволокна. Уже пятьдесят лет на льнозаводах России, Беларуси и Украины эксплуатируются, конвейерные паровые сушильные машины для льнотресты СКП-9-7ЛМ и СКП 1-10ЛУ (ЛУ1), которые являются металл энергоёмкими (длина более 20 м, потребляемая электрическая мощность более 40 кВт, тепловая мощность 350÷450 кВт) и не обеспечивают равномерную влажность стеблей по длине и толщине. В существующей экономической ситуации использование таких машин не эффективно, так как затраты на их эксплуатацию могут достигать 40% от всех энергозатрат на получение волокна. Проанализировав состояние сушильного оборудования на льнозаводах за последние годы, следует отметить следующее. В силу повышения затрат на тепловую и электрическую энергию, себестоимость сушки стала слишком высокой, поэтому только не большая часть льнозаводов по-прежнему эксплуатирует штатно, используя паровую котельную. Известно, что такая эксплуатация машин с точки зрения эффективной сушки тресты наиболее целесообразна, так как указанные машины являются паровыми. В основном исправное состояние котельных и соответственно паровых машин поддерживают заводы республики Беларусь и несколько российских предприятий. Другие льнозаводы, переводят сушилки на горячую воду (заводы имеющие такую возможность) и относительно эффективно эксплуатируют их (Льнозаводы Комстромской области). Третьи, лишившись котельных, при наличии ограниченных финансовых средств, проводят реконструкцию машины путем применения теплогенераторов (ТВЕУ, ТВАК СТТ-100 и др.), работающих на льняной костре или на дровах. Третьи, лишившись котельных, при наличии ограниченных финансовых средств, проводят реконструкцию машины путем применения теплогенераторов (ТВЕУ, ТВАК СТТ-100 и др.), работающих на льняной костре или на дровах. В этом случае реконструкция осуществляется по-разному, например, под транспортером или сбоку его прокладывают ступенчатый воздухораспределитель, в который из теплогенератора подается горячий воздух и направляется в горизонтальный слой тресты снизу. Этот прием проводят по двум направлениям: первое, не используя циркулярные вентиляторы внутри машины, так как они изношены или вовсе отсутствуют, второе – с внутренними циркуляционными вентиляторами, при этом, не смотря на превышающие затраты электрической энергии, второй прием является более эффективным. Другой пример реконструкции реализуется путем установки выносных циркуляционных вентиляторов и подачей горячего воздуха сверху через воздухораздающие зонты с рассекателями. Многие льнозаводы, при отсутствии предложений от заводов изготовителей сушильных машин, своими силами изготавливают конвективные машины, которые являются простыми по конструкции и малозатратными в эксплуатации. Однако разработка таких машин выполняется без должной проработки теплотехнических вопросов (без должной изоляции расчетов). Несмотря на то, что в таких самодельных машинах используют теплогенераторы, они не обеспечивают эффективную сушку льносырья. Примером использования этого направления реконструкции являются некоторые льнозаводы, которые возможно в силу нехватки финансовых средств на реконструкцию, вовсе используют сушильную машину как транспортер для передачи тресты от рулоноразмотчика к мяльно-трепальному агрегату, то есть сушку не применяют. Во всех вышеописанных случаях подход льнозавод к реконструкции сушильных машин 1.2 АНАЛИЗ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ И ОБОРУДОВАНИЯ ДЛЯ СУШКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ 1.3. Параметры процесса сушки лубоволокнистых материалов При сушке тресту льна можно укладывать на транспортере или тележках сушилки в слой определенной высоты при вертикальном или горизонтальном расположении стеблей. При горизонтальном расположении стеблей в слое сушильный агент движется поперек стеблей сверху вниз или снизу вверх, при вертикальной ориентации стебли укладывают комлями вниз. Направление движения сушильного агента - вдоль стеблей снизу вверх или сверху вниз. Современные исследования доказывают эффективность и целесообразность сушки тресты в вертикальном слое. Как показал анализ данных, при вертикальной загрузке (по сравнению с горизонтальной) производительность сушильного оборудования возрастает в 1,5-2 раза, уменьшается гидродинамическое сопротивление слоя и неравномерность влажности по длине стеблей, равномернее распределяется воздух и на 60-70% снижается расход энергии. Недостатком вертикальной загрузки является необходимость установки в поточную линию дополнительных механизмов изменения положения слоя, так как механическая обработка тресты ведется в горизонтальном слое. Но, несмотря на все достоинства вертикальной загрузки, на льнозаводах получила широкое распространение горизонтальная загрузка. Большое значение имеет и способ укладки тресты на транспортере. Слой внахлестку имеет более равномерную толщину по ширине транспортера сушилки, чем слой шириной в длину стебля или слой, сформированный уступом. При фильтрации горячего воздуха через слой одинаковой толщины его распределение по ширине транспортера будет более равномерным, сушка такого слоя будет протекать более интенсивно и, кроме того, будет обеспечиваться более равномерное просушивание слоя. Формирование слоя шириной в длину стебля или уступом имеет свои преимущества перед слоем внахлестку. Слой тресты на транспортере сушилки должен формироваться без пропусков и разрывов, т.е. равномерно по толщине (высоте) и в осевом направлении (в направлении движения транспортера), иначе основная масса горячего воздуха будет устремляться в свободные промежутки и на участки с меньшей плотностью (толщиной) слоя. Это приведет к значительному снижению эффективности использования сушильного агента и в конечном итоге к значительному снижению скорости сушки, производительности сушильной установки и возникновению большой неравномерности влажности высушенного сырья на отдельных участках транспортера. Сушка более плотного участка будет протекать значительно медленнее, чем участка материала с меньшей плотностью. При равномерном распределении материала общая продолжительность сушки значительно меньше, чем при сушке такого же количества материала, но при неравномерной укладке. Питание сушилки должно проводиться сравнительно тонким и равномерным по толщине слоем. Увеличение плотности загрузки приведет к замедлению скорости процесса и, главное, может привести к значительной неравномерности просушивания материала, как по толщине слоя, так и на отдельных участках транспортера. Однако питание сушилки слишком тонким слоем может привести к разрыву слоя и его смещению воздушным потоком при значительных его скоростях перед материалом. К основным параметрам процесса сушки можно отнести температуру и относительную влажность агента сушки. С увеличением температуры сушильного агента и с уменьшением его относительной влажности скорость процесса сушки увеличивается. Как показали технико-экономические расчеты, с увеличением температуры сушильного агента снижаются удельные теплоэнергетические затраты на тонну высушенного сырья и себестоимость сушки. С увеличением температуры воздуха сокращается продолжительность сушки и непрерывно, по закону прямой, возрастает удельный съем влаги. Однако, с увеличением температуры растет неравномерность сушки по длине стеблей. Влияние температуры агента сушки на качество и выход длинного волокна показано в табл. 1.1. |