Курсовой проект по пм. 03 Участие в конструкторскотехнологической деятельности (по видам) по специальности 23. 02. 06 Техническая эксплуатация подвижного состава железных дорог

Скачать 133.11 Kb. Скачать 133.11 Kb.

|

|

Федеральное государственное бюджетное образовательное учреждение высшего образования «Уральский государственный университет путей сообщения» ПЕРМСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА - филиал федерального государственного бюджетного образовательного учреждения высшего образования «Уральский государственный университет путей сообщения» в г. Перми (ПИЖТ УрГУПС) КУРСОВОЙ ПРОЕКТ ПМ.03. Участие в конструкторско-технологической деятельности (по видам) МДК.03.01. «Разработка технологических процессов, технической и технологической документации (по видам подвижного состава)» для специальности 23.02.06 Техническая эксплуатация подвижного состава железных дорог Тема проекта: Технология ремонта гидравлических гасителей колебаний Выполнил: студент гр. ТПС-415 Паранин Е.А. Проверил: преподаватель Анциферова И.П. Пермь 2019 г.

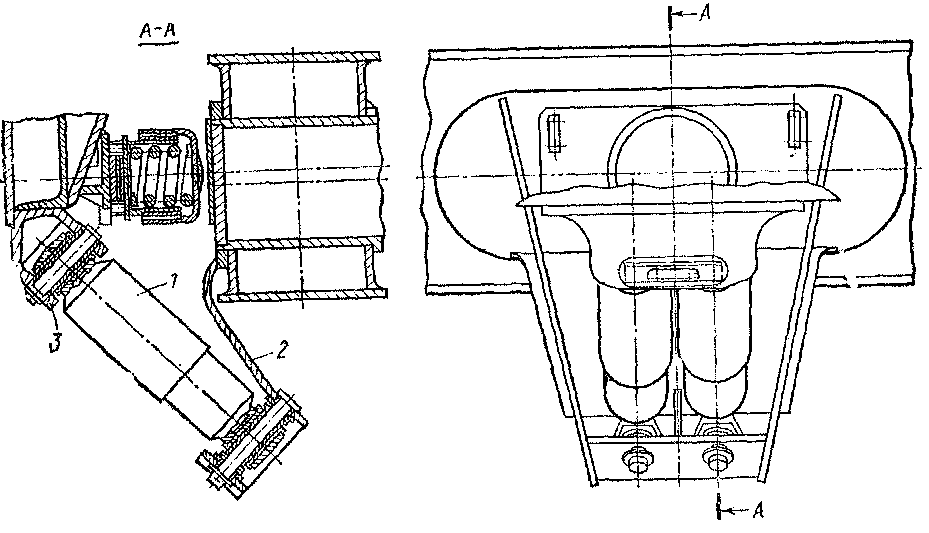

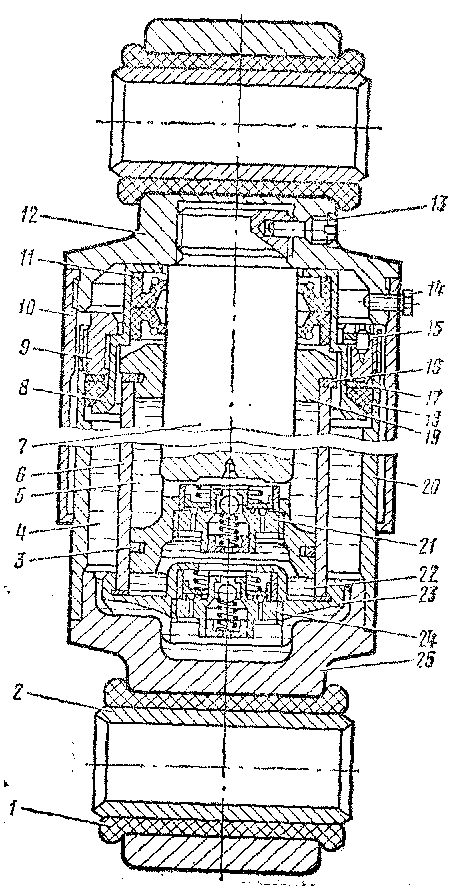

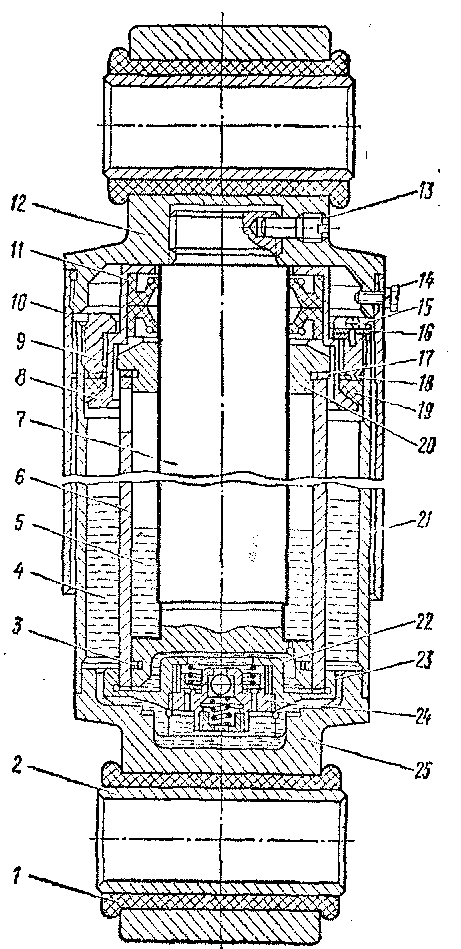

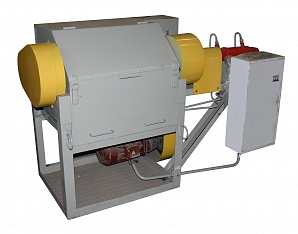

ЗАДАНИЕ на курсовой проект по ПМ.03 «Участие в конструкторско-технологической деятельности (по видам)» по специальности: 23.02.06 «Техническая эксплуатация подвижного состава железных дорог» студента группы: ТПС-415 (П) Паранина Евгения Алексеевича Тема проекта: «Технология ремонта гидравлических гасителей колебаний». Перечень вопросов, подлежащих разработке: Введение. Исходные данные для обработки технологического процесса. назначение и конструкция сборочной единицы локомотива; условия эксплуатации, неисправности деталей сборочной единицы локомотива, причины появления неисправностей, влияние неисправностей деталей сборочной единицы локомотива на безопасность движения; неисправности сборочной единицы локомотива, не допускаемые в эксплуатации; выбор способа восстановления поврежденных деталей. Виды и сроки проведения технического обслуживания и ремонта сборочной единицы локомотива. Способы выявления неисправностей и методы неразрушающего контроля деталей сборочной единицы локомотива. Разработка технологического процесса ремонта сборочной единицы локомотива. 4.1. выбор и обоснование метода ремонта; 4.2. технологический процесс ремонта сборочной единицы локомотива (от момента поступления в ремонт до выпуска из ремонта). 5. Выбор механизированного приспособления, применяемого при ремонте заданного узла локомотива. 6. Техника безопасности при ремонте сборочной единицы локомотива. 7. Перечень используемой литературы. Графическая часть: План участка с расстановкой технологического оборудования и размещением рабочих мест. Карта эскиза. Неисправности заданного узла локомотива. Маршрутная карта. Устранение неисправностей заданного узла локомотива. Механизированное приспособление, используемое для ремонта заданного узла локомотива. Преподаватель ______________________________________Анциферова И.П. Дата выдачи задания «____» _______________ Срок выполнения проекта «____» ___________ Содержание Введение…………………………………………………………………………4 1. Исходные данные для обработки технологического процесса. 1.1 Назначение и конструкция сборочной единицы локомотива 1.2 Условия эксплуатации, неисправности деталей сборочной единицы локомотива, причины появления неисправностей, влияние неисправности деталей сборочной единицы локомотива на безопасность движения. 1.3 Неисправности сборочной единицы локомотива, не допускаемые в эксплуатации 1.4 Выбор способа восстановления поврежденных деталей 2. Виды и сроки проведения технологического обслуживания и ремонта сборочной единицы локомотива 3. Способы выявления неисправностей и методы неразрушающего контроля деталей сборочной единицы. 4. Разработка технологического процесса ремонта сборочной единицы локомотива 4.1 Выбор и обоснования метода ремонта 4.2 Технологический процесс ремонта сборочной единицы (от момента поступления в ремонт до выпуска из ремонта) 5. Выбор механизированного приспособления, применяемого при ремонте заданного узла локомотива 6. Техника безопасности при ремонте сборочной единицы локомотива 7. Перечень используемой литературы Введение Транспорт – одно из необходимых общий условий производства. Осуществляя перевозки внутри предприятия, между предприятиями, районами страны и странами, транспорта влияет на масштабы общественного производства и его темпы. Транспорт – это крупная многоотраслевая сфера, включающая все виды грузового и пассажирского транспорта: железнодорожного, автомобильного, морского, речного, трубопроводного, воздушного, промышленного и городского. Основной вид транспорта в Российской Федераций – железнодорожный. На его долю приходится 87 и 27 % всего объёма соответственно грузовых (без учета трубопроводного транспорта, с его учетом 46% на конец 2018 года) и пассажирских перевозок. Железные дороги, будучи основной транспортной системы Российской Федерации, имеют чрезвычайно важное государственное, экономическое, социальное и оборонное значение. От них требуется своевременное, качественное и полное удовлетворение потребностей населения, грузоотправителей и грузополучателей в перевозках. Железнодорожному транспорту принадлежит ведущая роль в системе путей сообщений России, железные дороги наиболее приспособлены к массовым перевозкам. Они функционируют днем и ночью независимо от времени года и атмосферных условиях, что особенно важно для России с ее разными климатическими зонами. Железные дороги являются универсальным видом транспорта для перевозок всех видов грузов в межрайонном и во внутрирайонном сообщении. Эксплуатационная протяжённость сети железных дорог общего пользования составляет 85,5 тыс. км, электрифицировано 43,7 тыс. км (на 13.04.2018). По эксплуатационной длине путей Россия уступает только США, а по протяженности электрифицированных дорог, электровозному парку она занимает первое место в мире. Столь мощное развитие этого вида транспорта обусловлено огромными размерами территорий страны, особенностями размещения производительных сил России, интенсивным обменом продукцией и ресурсами всех ее регионов. Для перевозки грузов и пассажиров на сети Российских железных дорог используют электрическую и тепловозную тягу. Для обслуживания электровозов и тепловозов на железной дороге организованы локомотивные депо. Локомотивное депо входит в состав отделения дороги, имеет статус структурной единицы и осуществляет свою производственно-финансовую деятельность. В состав локомотивного депо входят пункты смены локомотивных бригад и пункты технического обслуживания, а также объединенные с локомотивными депо базы топлива, оборотные депо и восстановительные поезда. В локомотивных депо сосредоточена примерно 1/5 всех производственных фондов железных дорог. На долю указанных депо приходится около 40 % общей суммы эксплуатационных расходов, примерно 9/10 затрат на топливо и электроэнергию и 1/3 на заработную плату. В локомотивных депо трудится 1/5 всего эксплуатационного штата, т.е. работников, занятых в перевозочном процессе. От организации работы коллективов локомотивных депо в значительной степени зависят обеспечение перевозочного процесса, уровень эксплуатационных и экономических показателей деятельности железнодорожного транспорта. Основными задачами локомотивного депо являются: обеспечение технически исправного состояния локомотивного парка и устойчивой работы локомотивов в эксплуатации; обеспечение безопасности движения поездов, разработка и осуществление мероприятий по предупреждению нарушений, аварий и случаев брака в работе; развитие, содержание в исправном состоянии и рациональное использование деповских устройств и оборудования, внедрение новейших достижений науки и техники, передового опыта, максимальное использование производственных мощностей, повышение уровня механизации трудовых процессов, организация двухсменного, а на уникальном и дорогостоящем оборудовании и там, где необходимо по условиям производства, - трех или четырехстенного режима работы; улучшение условий труда, организации рабочих мест и соблюдение требований, правил и норм по технике безопасности и производственной санитарии. 1. Исходные данные для обработки технологического процесса 1.1 Назначение и конструкция сборочной единицы локомотива Гидравлические гасители устанавливают с целью гашения вертикальных колебаний кузова. Они бывают двустороннего и одностороннего действия. На одном электровозе допускается установка гидравлического гасителя колебаний только одного типа. Поэтому в условиях эксплуатации необходимо пользоваться инструкцией на гидравлические гасители колебаний в зависимости от типов установленных гасителей на электровозе. Гидравлический гаситель располагают между тележкой и кузовом. Гидравлический гаситель колебания (рисунок 1) с помощью валиков нижней головкой крепят к кронштейну 2, приваренному к боковине рамы тележки, а верхней головкой – к кронштейну 3, приваренному к раме кузова.  Рисунок 1. Установка гасителей колебаний  Рисунок 2. Гидравлический гаситель двустороннего действия. 1,2 - втулки резиновая и стальная: 3 - кольцо поршневое; 4 - вспомогательная камера; 5 - надпоршневая полость; 6 - цилиндр; 7 - шток; 8 - обойма: 9 - гайка; 10 - кожух; 11 - сальник: 11 -- головка верхняя; 13 - винт стопорный; 14 - болт; 15-планка стопорная; 16 - кольцо; 17 - шайба; 18 - кольцо резиновое: 19 - букса-, 20. 23 - корпусы: 21, 24 - клапаны: 22 - подпоршневая полость; 25 - головка нижняя. Гидравлический гаситель двустороннего действия (рисунок 2) представляет собой поршневой телескопический демпфер, развивающий усилия сопротивления на ходах сжатия и растяжения. Гаситель состоит из цилиндра в, в котором перемещается шток 7 с клапаном 21. В нижнюю часть цилиндра запрессован корпус 23 с клапаном 24, шток 7 уплотнен направляющей буксой 19 и сальниковым устройством, состоящим из обоймы 8 и двух каркасных сальников И. Гайка 9 фиксирует положение деталей гасителя и одновременно сжимает резиновое кольцо 18, которое уплотняет корпус 20 гасителя. Гаситель крепится через верхнюю и нижнюю головки 12 и 25. На верхнюю головку навернут защитный кожух 10, который стопорится болтами. Стопорение штока с верхней головкой осуществляется винтом 13. При ходе поршня вверх давление рабочей жидкости в надпоршневой полости 5 повышается, диск клапана 21, расположенного в поршне, прижимается к посадочным пояскам корпуса и жидкость с большим сопротивлением дросселирует через щелевые каналы, расположенные на наружном, пояске, в подпоршневую полость 22. Однако давление в под-поршневой полости все равно снижается, так как освобождающийся объем под поршнем больше объема продросселировавшей жидкости. Свободный объем под поршнем заполняется за счет образовавшегося разряжения путем всасывания жидкости из вспомогательной камеры 4 через канавки в нижнем корпусе, калиброванные отверстия клапана 24 и пазы дистанционного кольца. При превышении давления в надпоршневой полости 45 кгс/см2 срабатывает шариковый клапан 21 в поршне штока 7 и часть жидкости перепускается в подпоршневую полость 22. Давление в надпоршневой полости 5 падает, шарик под действием пружины закрывает отверстие клапана 21.  Рисунок 3. Гидравлический гаситель одностороннего действия. 1, 2 - втулки резиновая и стальная: 3 - кольцо поршневое; 4 - вспомогательная камера; 5 - надпоршневая полость; 6 - цилиндр; 7-шток; 8 - обойма; 9 - гайка: 10 - кожух; И - сальник; 12 - головка верхняя; 13 - винт стопорный; 14 – болт. 15 - винт: 16 - планка стопорная, 17 - кольцо; 18 - шайба; 19 - кольцо резиновое; 20 - букса; 21, 23 - корпусы; 22 - подпоршневая полость; 24 - клапан; 26 - головка нижняя 1.2 Условия эксплуатации, неисправности деталей сборочной единицы локомотива, причины появления неисправностей, влияние неисправности деталей сборочной единицы локомотива на безопасность движения Исходя из того, что гидравлические гасители колебаний устанавливают между тележкой и кузовом, то они подвержены воздействию атмосферных явлений таких, как дождь, снег, а также пыль, возникающая в процессе движения электровоза и т.п. Кроме того, гидравлические гасители колебаний подвержены постоянным динамическим нагрузкам, вибрациям и т.п. Поэтому гидравлические гасители колебаний нуждаются в постоянном контроле его состояния и должны своевременно подвергаться ревизии и ремонту. В процессе эксплуатации у гидравлических гасителей колебания могут появиться неисправности трех основных видов: 1.Неисправности, ухудшающие работоспособность гасителя (износы деталей, из-за которых увеличиваются зазоры между штоком и сальниковым уплотнением, между поршнем и цилиндром; нарушение уплотнений рабочего цилиндра; утечка рабочей жидкости; неисправности клапанной системы). 2. Механические повреждения наружных частей гасителя. 3. Неисправности и износы в узлах крепления гасителя. Увеличение зазора в узлах гасителя вызывает снижение параметра сопротивления. Утечка рабочей жидкости в процессе эксплуатации оказывает большое влияние на стабильность работы гасителя. При недостаточном количестве рабочей жидкости в рабочую часть гасителя попадает воздух. Из-за этого нарушается процесс дросселирования жидкости через клапанную систему. Причинами утечки являются неплотности сальникового узла, повреждение резинового уплотнительного кольца, неплотности в соединении головки с кожухом, трещины в кожухе. Неисправности клапанной системы приводят к нарушению процесса наполнения жидкостью рабочего цилиндра гасителя и дросселирования ее при соответствующем параметре сопротивления с ограничением усилия, развиваемого на штоке. Наиболее часто встречаются следующие неисправности клапанной системы: - неплотности прилегания клапана к седлу; - неплотности резьбового соединения нижнего клапана с корпусом и верхнего с поршнем; - утечка жидкости через неплотности предохранительного клапана; - ослабление или излом пружины предохранительного клапана; - перекос и заедание тарелки клапана в направляющей. С первого полугодия 2004 г. в соответствии с «Программой безопасности» продолжалось внедрение средств неразрушающего контроля и комплексов для ремонта гидравлических гасителей колебаний, позволит повысить уровень безопасности, уменьшить влияние человеческого фактора при ремонте электровозов, в частности гидрогасителей. При исправных гасителях колебаний рессорное подвешивание мягко гасит толчки, удары, передаваемые кузову локомотива при движении, тем самым обеспечивается плавность и безопасность хода. При неисправных гасителях колебаний кузов электровоза более продолжительное время раскачивается на рессорном подвешивании, гашение толчков и ударов происходит жестко, что создает условия для возникновения более серьезных неисправностей в узлах тележки. В связи с этим нельзя принимать электровоз с гасителями колебания в которых имеются трещины, обрывы кронштейнов крепления, трещины и изломы цилиндров резервуара или защитного кожуха, ослабление резьбовых соединений, утечку масла из гасителя, протертость кожуха с превышением допустимого износа, истекшие или истекающие в пути следования сроки ревизии. Таким образом, можно сделать вывод, что исправное состояние гидрогасителя в эксплуатации, своевременное обнаружение неисправностей и дефектов и их устранение залог безопасного движения подвижного состава. 1.3 Неисправности сборочной единицы локомотива, не допускаемые в эксплуатации Ревизию гидравлических гасителей производят при ремонте тележек в депо и через каждые шесть месяцев, а контрольные прокачки на электровозах вручную в зимнее время— через каждый месяц. Годность и работоспособность гидрогасителей определяют следующим образом: отсоединяют валик, крепящий гаситель к кронштейну рамы тележки (отсоединение головки гасителя на кузове не производят), затем вручную ломиком, продетым в отверстие головки, гаситель прокачивают. Годный гидрогаситель после 2—3 ходов должен перемещаться туго и плавно. Негодный гаситель будет перемещаться свободно с рывками. Такой гаситель нужно заменить новым. При выявлении неисправностей (подтеков масла, заклинивания штока поршня и др.) гидрогасителей во время контрольной прокачки следует произвести их ревизию. Исправные гасители подвергают ревизии по истечении указанных выше сроков, при которой производят полную разборку гасителя. Неисправности гидравлических гасителей колебания электровоза, с которыми не допускается выпускать в эксплуатацию: трещины, обрывами кронштейнов крепления, трещины и изломы цилиндров резервуара или защитного кожуха, ослабление резьбовых соединений, утечка масла из гасителя, протертость кожуха с превышением допустимого износа( больше 2 мм), отсоединение защитного кожуха от верхней головки, зазор между корпусом гасителя и кронштейном надрессорного бруса - не более 7 мм;, перекос головок гасителя по отношению к надрессорной балке рамы - не более 5 мм., ход поршня гасителя - допускается не более 30мм; износ резиновых втулок и валиков в головках гидрогасителя. При наличии задиров, вмятин, выбоин и местного износа более 0,043 мм на цилиндрической рабочей поверхности по диаметру 48 мм шток шлифуют и доводят его диаметр до 47,925 мм с обработкой поверхности по 8-му классу чистоты (шероховатости). При большем износе шток восстанавливают хромированием с последующей шлифовкой, при этом толщина слоя хрома не должна превышать 0,15 мм. Допускается также восстановление штока вибродуговой наплавкой под слоем флюса сварочной проволокой СВ-10Г2 с последующей обточкой и шлифовкой. Такая же технология применяется для восстановления рабочей поверхности поршня по диаметру 68 мм. При выполнении наплавочных работ не допускаются непровары, газовые и шлаковые включения, подрезы основного металла. При комплектовании цилиндра с ремонтными поршневыми кольцами необходимо следить за тем, чтобы зазор в замке был не более 1,3 мм, а овальность — не более 0,1 мм. В противном случае цилиндр подлежит замене. 1.4 Выбор способа восстановления поврежденных деталей Гаситель в сборе поступает в участок ремонта, где его очищают, промывают в моечной машине струйного типа, при этом гасители подвешивают на штырях за верхнюю головку на стеллаже для обеспечения «растянутого» положения. После этой операции гасители обтирают, обсушивают. Гаситель после этого поступает на стол разборки, где он подвергается осмотру и контролю всех деталей и сборочных единиц. Направляющая штока является одной из деталей гасителя, она имеет следующие альбомные размеры: - диаметр наружный 79 - 0,4 - диаметр внутренний 48 - 0,027 - высота 25 - 0,28 В эксплуатации происходит износ внутренней цилиндрической поверхности направляющей штока до размера 48,060 и более. Это может произойти из-за некачественного изготовления детали, загрязнения рабочей жидкости, повреждения уплотнения штока или из-за перекоса гасителя в кронштейнах тележки. Износ направляющей приводит к снижению параметра сопротивления, увеличивается нагрузка на манжеты и поршень. Ремонтируют направляющую наплавкой медно-никелевыми электродами, латунью или запрессовкой промежуточной втулки с последующей механической обработкой по диаметру. Проверку внутреннего диаметра производят с помощью индикаторного нутромера или калибром-пробкой. Кольцевой зазор между штоком и направляющей по диаметру должен быть не более 0,05 м. Не допускаются риски, задиры, вмятины на рабочей и сопрягаемой поверхностях головки цилиндра. 2. Виды и сроки проведения технологического обслуживания и ремонта сборочной единицы локомотива В процессе работы гасители колебаний преобразуют кинетическую энергию колебаний в тепловую, теряют первоначальные свойства вследствие повреждения и износа, как отдельных элементов, так и гасителя в целом. В связи с этим основной целью технического обслуживания и ремонта является восстановление технических характеристик гасителя колебаний и обеспечение надежности его работы в межремонтный период. Для поддержания гасителей колебаний в работоспособном состоянии необходимо выполнить планово – предупредительную систему их технического обслуживания и ремонта. Основными факторами, влияющими на уровень физического износа, являются: календарная продолжительность периода эксплуатации, количество перевезенного груза, статическая нагрузка, агрессивность груза и окружающей среды, количество маневровых и поездных операций, скорость движения, масса поезда, профиль пути. Основной целью технического обслуживания в рамках ТО-1, ТО-2 и ТО-3 является контроль технического состояния гидрогасителей в целях предупреждения их отказов и обеспечение надежности работы в эксплуатации. При текущих ремонтах первого и второго подъемов (TP-1, TP-2) проводится контроль технического состояния гидрогасителей для обеспечения их работоспособности в межремонтные периоды. При ТР-1 техническое состояние этих устройств определяется визуально по отсутствию внешних признаков неисправности, а при ТР-2 проверка осуществляется ручной прокачкой. При ТР-3 и СР производится ремонт гидравлических гасителей колебаний локомотивов для восстановления эксплуатационных характеристик и частичного восстановления ресурса. При капитальном ремонте КР выполняется восстановление эксплуатационных характеристик, исправности и ресурса, близкого к полному. Техническое обслуживание ТО-1, ТО-2, ТО-3 При техническом обслуживании ТО-1 принимающая локомотив бригада должна отметить в журнале технического состояния локомотива формы ТУ-152 (далее журнал формы ТУ-152) результаты внешнего осмотра гидравлических гасителей колебаний: признаки повреждения, сильные перекосы защитного кожуха относительно корпуса, обрывы проушин, износы, выпадения крепительных элементов в проушинах, трещины, поломки кронштейнов; отсутствие, обрыв предохранительных обвязок буксовых гасителей, потеки рабочей жидкости. Поврежденные гасители или имеющие большую утечку рабочей жидкости должны быть заменены. Отсутствующая предохранительная обвязка восстановлена. Гасители колебаний со следами утечки рабочей жидкости должны быть заменены при ТО-2 и ТО-3. О повышенных амплитудах вертикальных горизонтальных колебаний (тряске) кузова пути следования машинист должен сделать соответствующую запись журнале формы ТУ-152. При смене локомотивных бригад, без отцепки от поезда, машинист, сдающий принимающую локомотив должен устно проинформировать локомотивную бригаду замеченных признаках ненормального функционирования гидрогасителей. При производстве ТО-2, ТО-3 локомотивов в общем объеме работ должны быть выполнены операции по проверке и осмотру гидравлических гасителей колебаний с анализом записей в журнале формы ТУ-152. Для замены поврежденных гасителей колебаний на ПТОЛ должен быть неснижаемый запас гидрогасителей, соответствующих модификаций. При повреждениях крепительных кронштейнов гидравлические гасители колебаний демонтируют и проверяют ручной прокачкой. Если при ручной прокачке обнаруживают заклинивание гасителя, чрезмерно большое или малое сопротивление гаситель заменяют, погнутые кронштейны выпрямляют, трещины заваривают. Вместо отсутствующих или порванных предохранительных обвязок устанавливают исправные обвязки. О выполненных при ТО-2, ТО-3 работах мастер (бригадир) обязан сделать запись об устранении обнаруженных неисправностей и отмеченных машинистом в журнале формы ТУ-152. Для анализа надежности гидрогасителей и контроль за соблюдением технологии ТО-2, ТО-3 на ПТОЛ делается запись в Книге повреждений и неисправностей локомотивов, моторвагонного подвижного состава и их оборудования формы ТУ-29. Техническое обслуживание ТО-5а, ТО-56: При техническом обслуживании гидравлических гасителей колебаний на ТО-5а и ТО-56 проводят комплекс работ, соответствующий объему, выполняемому при ТО-2. Техническое обслуживание ТО-5в, ТО-5г: У локомотивов, прибывших на ТО-5в в недействующем состоянии все гидравлические гасители колебаний демонтируются и направляются на ремонтный участок депо для стендового контроля технического состояния. гидрогасители, не прошедшие стендовые испытания по силовым параметрам, по утечке рабочей жидкости, или по дефектам крепительных устройств ремонтируют в объеме ТР-3. Текущий ремонт ТР-1 Выполняют дополнительно к объему работ по ТО-3 следующие операции: - заменяют неисправные гасители (имеющие течь рабочей жидкости, слабое сопротивление при прокачке, обрывы проушин, повреждения резиновых чехлов, зазоры в узлах крепления, деформированные корпуса, -ослабление или повреждения резиновых, металлических втулок или шарнирных подшипников, ослабление или выпадение цапф); - выправляют погнутости и заваривают трещины в кронштейнах; - заменяют изношенные валики и втулки в кронштейнах экипажной части локомотива. 3. Способы выявления неисправностей и методы неразрушающего контроля деталей сборочной единицы Опишите, как выявляют неисправности гасителей. Неразрушающий контроль – это контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов и узлов, который проводится без выведения объекта из работы либо его демонтажа. Неразрушающий контроль можно также назвать оценкой надежности неразрушающими методами или проверкой без разрушения изделия. Неразрушающий контроль приобретает особое значение при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Он выявляет различные изъяны, такие, как разъедание, ржавление, растрескивание. Неразрушающий контроль позволяет эффективно мониторить кондиции технических устройств, сооружений и агрегатов, дает возможность оценить своевременность и качество производимых ремонтных работ и работ по обслуживанию объекта. Неразрушающий контроль позволяет получить самые достоверные характеристики параметров, определяющих техническое состояние проверяемых объектов. Магнитопорошковый контроль основан на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии. Позволяет выявить дефекты металла, например, трещины, полости и прочие. Такой контроль наиболее распространен, он отличается простотой и может проводиться практически в любых условиях. При разборке гидравлического гасителя колебания шток подлежит магнитопорошковому контролю. Порядок проведения магнитопорошкового контроля штока гидравлического гасителя колебаний: 1. Подготовить дефектоскоп к работе (проверить ток, напряжение, напряженность магнитного поля). 2. Подготовить магнитный индикатор (суспензия на основе концентрата магнитной суспензии «МИНК-010» (25±5) г или «ДИАГМА-1200» (30±5) г. и воды 1 л) и проверить его выявляющую способность на стандартном образце. 3. Протереть шток гидравлического гасителя колебания ветошью, смоченной магнитной суспензией. 4. Установить шток гидравлического гасителя колебания на стенд и подвести намагничивающее устройство. 5. Включить намагничивающее устройство дефектоскопа и замерить напряженность магнитного поля на детали. 6. Нанести магнитную суспензию на поверхность штока. 7. Дождаться стекания магнитной суспензии в течение 10 с и произвести осмотр штока. Места скопления магнитного индикатора в виде сплошной линии обвести мелом. 8. Провести контроль всего штока по секторам. 9. Размагнитить шток отведя намагничивающее устройство на расстояние 0,5 м и отключив его. 10. Сделать заключение о годности штока («годна», «ремонт», «брак»). 4. Разработка технологического процесса ремонта сборочной единицы локомотива 4.1 Выбор и обоснования метода ремонта В ремонтной практике различают несколько методов организации производственного процесса. Основными из них являются стационарный (стойловый) и поточный метод ремонта. Стационарный (стойловый) метод является более простым по сравнению с поточным. Он характеризуется большой продолжительностью цикла и сравнительно низкой производительностью. Сущность его состоит в том, что все работы от начала до конца выполняются на немногих или даже на одном рабочем месте. За пределы этого места выносятся только те операции, выполнение которых связано с применением специального оборудования (токарные, кузнечные, медницкие и другое). Различают две разновидности стационарного метода: стационарно-бригадный метод, построенный по принципу концентрации операций процесса, выполняемых на одном рабочем месте; стационарно-узловой метод, построенный на основе дифференциации операций, то есть расчленения процесса на отдельные операции по технологическим узлам. При стационарно-бригадном методе полный цикл работ по ремонту локомотивов и его частей последовательно выполняется на одном рабочем месте (позиции) одной бригадой рабочих без регламентированного разделения труда между ними. При этом детали и узлы, снятые с локомотива, после ремонта устанавливают на тот же локомотив. Такая форма организации работ характеризуется большим сосредоточением на одном рабочем месте разнообразных по содержанию и сложности ремонтно-сборочных операций, выполняемых группой рабочих высокой квалификации. Операции процесса сборки осуществляются в основном в последовательном порядке, вследствие чего общая продолжительность труда снижается. При данном методе полный цикл ремонтно-сборочных работ расчленяется на узловую и общую сборку. Общую сборку ремонтируемого локомотива выполняет основная комплексная бригада рабочих на одном рабочем месте, а ремонт деталей и сборку узлов – другие группы рабочих на специализированных рабочих местах, оборудованных приспособлениями и средствами механизации. Применение стационарно-узлового метода позволяет за счет уплотнения и параллельности операций значительно сократить длительность и уменьшить трудоемкость ремонтно-сборочных работ. Однако и для стационарно-узлового метода характерны некоторые недостатки стационарно-бригадного метода – это потребность в большом количестве рабочих высокой квалификации, неполное использование оборудования и средств механизации, сравнительно низкая производительность труда. Наиболее эффективным методом организации производства, обеспечивающим наиболее высокий уровень непрерывности производственного процесса, является поточный, где все рабочие процессы выполняются одновременно, в одном ритме. Образуется непрерывное движение обрабатываемых изделий с одного рабочего места на другое в порядке последовательности выполнения технологических операций. Основой поточного производства является поточная линия. поточная линия представляет собой комплекс технологического, контрольно-измерительного и подъемно-транспортного оборудования. Поточный метод организации производства предполагает, как перемещение объекта работы по позициям конвейера, так и перемещение рабочих по ходу технологического процесса. Все оборудование и оснастка располагаются в определенной технологической последовательности и предназначены для выполнения одной или нескольких технических операций. При организации поточного производства предварительно весь производственный процесс разделяется на отдельные законченные операции. Для выполнения каждой операции создаются необходимые условия для рационального выполнения операции. Этими условиями являются: специализация рабочих мест (позиций), оснащение каждого рабочего места специализированным оборудованием и инструментом в соответствии с технологией работ. Поточные линии могут быть различного назначения и различных способов организации. Если перемещение объекта работы или деталей происходит по такту выпуска изделия, то такая линия называется непрерывно-поточной. Существуют и прерывающиеся линии. На этих линиях переход объекта по позициям происходит не по такту их выпуска, а по оперативному времени на операции. Поточные линии классифицируются по степени механизации и автоматизации работ на линии автоматические и комплексно-механизированные. Поточные линии, организуемые в условиях локомотивных депо, почти все являются специализированными: поточная линия по ремонту тележек локомотива, тяговых двигателей локомотива, роликовых букс, колесных пар, гидравлических гасителей колебания. Концентрация ремонтного производства и специализация локомотивных депо по выполнению определенных видов ремонта позволяет с большим экономическим эффектом применять поточные линии, что дает возможность повысить производительность труда и значительно увеличить программу ремонта без расширения производственной площади. Наиболее рационально использовать поточный метод организации работы на участке ремонта гидравлических гасителей колебания. 4.2 Технологический процесс ремонта сборочной единицы (от момента поступления в ремонт до выпуска из ремонта) Ремонту и испытанию подлежат гасители колебаний всех типов, поступающие с локомотива, за исключением гасителей, которые по техническому состоянию должны быть заменены на новые. Гидравлический гаситель колебаний снимают с тележки, подвергают обмывке в моечной машине для обмывки гидравлических гасителей колебаний, после чего, обтирают ветошью. Провести испытание на стенде: Установить амортизатор в нижний прижим стенда. Ввести конусные центры нижнего зажима в проушину амортизатора, не зажимая ее. Вращая амортизатор относительно конусных центров нижнего зажима, подвести верхнюю проушину амортизатора к верхнему зажиму, если размер не совпадает, то сжать или растянуть амортизатор, а затем зафиксировать его в верхнем зажиме. Подвести конусные центры верхнего и нижнего зажима в проушины амортизатора до упора. Зафиксировать положение конусных центров контргайками. Открыть программу "А": На диаграммном поле появится диаграмма гасителя, которая будет обновляться через время, установленное в меню "Настройка". При стабильности очертания диаграммы нажать кнопку "Стоп". Диаграмма зафиксируется на диаграммном поле и по диаграмме начинается двигаться вертикальная линия, указывающая положение верхнего зажима. Нажать красную кнопку "Работа", приводной двигатель остановится. Пружина с верхним зажимом займет свое исходное положение, что будет видно по остановившейся вертикальной черте. Выделить курсором кнопку "Кж" оперативного управления на экране монитора. Через несколько секунд система "Амортизатор" высчитает коэффициент жесткости гасителя и выведет его значение на экран. Выделить курсором оперативную кнопку "Сохранить в журнале". Появится надпись "График записан в журнал". Нажать кнопку "ОК". Опустить контргайки верхнего и нижнего зажимов. Вывести конусные центра нижнего зажима, затем конусные центра верхнего зажима. Снять амортизатор. Определить возможные неисправности. По форме рабочей диаграммы определяют возможные неисправности по ПКБ ЦТ.25.0113. Подробно анализ рабочих диаграмм описан в справочнике "Гасители колебаний подвижного состава", Соколов М.М. Провести ремонт гасителя колебаний: Разборка гасителя. Выпрессовать металлические и резиновые втулки. Установить гаситель за нижнюю головку в приспособление. Отвернуть стопорный болт М8х14. Отвернуть винт крепления штока поршня с верхней головкой. Снять стопорную планку. Отвернуть гайку. Отвернуть кожух. Вынуть за верхнюю головку из корпуса шток, цилиндр, корпус клапана. Слить рабочую жидкость. Распрессовать с цилиндра корпус клапана и буксу. Вынуть шток из цилиндра. Вывернуть стопорный винт из головки. Отвернуть шток . Снять со штока гайку, шайбу, резиновое кольцо, обойму, манжету, буксу и поршневое кольцо. Разборка клапана гасителя. Установить фланец в тиски. Снять стопорное кольцо. Отвернуть корпус клапана. Снять фланец с тисков. Отвернуть гайку разгрузочного клапана. Вынуть пружину и шарик. Вынуть дроссельный диск, пружину, дистанционное кольцо. Промывка и обдувка деталей гасителя. Осмотр и ремонт деталей. Осмотреть шток с поршнем. Измерить выход штока. Измерить поршень. Проверить состояние резьбы штока и поршня. Провести дефектоскопию штока. Задиры, вмятины, выбоины и местные износы 0,03 мм, поврежденные коррозией наружных поверхностей, не допускаются. При диаметре штока менее 47,93 мм шток заменить. При диаметре поршня менее 67,1 мм поршень заменить. Направить шток в заготовительный цех при износе, смятии и срезе резьбы М42х2, М45х2, М39х1. Осмотреть цилиндр. Замерить диаметр цилиндра. Зачистить цилиндр. Задиры, вмятины, выбоины на внутренних и торцовых поверхностях, трещины, глубокие риски и глубокая коррозия не допускаются. Внутренний диаметра цилиндра более 67,9 мм не допускаются. Направляющая штока. Осмотреть направляющую штока. Измерить диаметр направляющей. Риски, задиры, вмятины на рабочей и сопрягаемой поверхностях не допускаются. Внутренний диаметр направляющей более 48,06 мм не допускается. Осмотреть клапан, при необходимости притереть клапан, диск, а затем вместе диск и клапан. При необходимости заменить регулирующий винт или клапан при проверке состояния резьбы. При необходимости заменить корпус клапана (днище). При необходимости заменить пружины клапана. Отрегулировать давление открытия разгрузочного устройства клапана. Застопорить регулировочный винт кернением. При наличии рисок, царапин не прилегающей поверхности клапана и кольцевой выработки диска. При износе, смятии или срезе резьбы регулирующего винта и клапана. При повреждении резьбы более 2-х ниток. При износе, смятии, срезе резьбы корпуса клапана. При изломе или просадке пружины клапана под диск более 2 мм. При просадке или изломе пружины шарика более 1 мм. При давлении жидкости 45/5 кгс/см2. Осмотреть резиновые детали гасителя. Проверить дату изготовления резиновых деталей. Заменить кольцо и манжеты при: деформации кольца, старение или трещины резины кольца и манжеты, отслоение или надрывы резины, отсутствие браслетной пружины манжеты. При истечении более 4-х лет со дня изготовления деталь заменить. Осмотреть металлические поршневые кольца. Осмотреть уплотнительное кольцо. Заменить поршневое кольцо при: износе кольца по толщине более 0,3 мм, наличии наминов или наклепов, коробление поршневого кольца, излома, изменении замкового зазора (не более 8 мм – в свободном состоянии, не более 1 мм – в рабочем). Заменить уплотнительные кольца при: износе колец по толщине и наличии наминов и наклепов. Кожух и корпус гасителя. Осмотреть кожух и корпус. Проверить плотность соединения кожуха резервуара с нижней головкой корпус покрыть меловым раствором; высушить; налить керосин; выдержать 15 мин. Выправить кожух при необходимости. Осмотреть резьбу. Трещины, протёртости стенки корпуса на глубину более 2 мм не допускаются. Вытекание керосина по сварному шву не допускается. Овальность или деформация не допускается. При смятии или срезе резьбы корпуса и кожуха более 2-х ниток не допускается. При потере фиксации кожуха стопорным болтом в резьбовом отверстии, исправить резьбу или заменить стопорный болт Осмотреть гайку корпуса и стопорный болт. Смятие, срез резьбы более 2-х ниток не допускается. При смятии отверстий под ключ просверлить новые отверстия под углом 22,50. При срезе резьбы болта, ослаблении резьбового соединения в кожухе, при срыве резьбы более 2-х ниток болт заменить. Головка верхняя штоковая. Осмотреть резьбу. Осмотреть резиновую втулку. Осмотреть металлические втулки. При износе внутренней резьбы М42х2 головку заменить. При срезе резьбы более 2-х ниток, износе, смятии наружной резьбы М115х1,5 отправить в ремонт. Деформация, разрывы, трещины не допускаются. При диаметре более 32,65 мм заменить. Сборка гасителя: Собрать клапан. Вставить шарик и пружину в корпус разгрузочного клапана. Завернуть гайку. Зажать фланец в тиски. Установить дистанционное кольцо, пружину, дроссельный диск. Ввернуть корпус клапана во фланец. Поставить стопорное кольцо. Собрать цилиндр. Установить в поршень кольцо. Поставить в цилиндр поршень со штоком, направляющую, нижний клапан. Кольцо должно иметь свободную посадку в ручье поршня и плотно прилегать к внутренней поверхности цилиндра по всей окружности. Диаметральный зазор между штоком и направляющей не более 0,08 мм. Заправка гидрогасителя: Установить в резервуаре цилиндр, залить масло. Масло должно быть профильтровано и температура его должна быть в пределах 15-250С. Объем рабочей жидкости 0,9 л. Поставить каркасные манжеты, уплотнительные манжеты и металлические кольца на шток. Допускается замена масла ВМГЗ ТУ-38-101-479-00 маслом МВП ГОСТ 1805-86, или АМГ-10 ГОСТ 6794-75. Завернуть гайку корпуса (резервуара) и установить стопорную планку на винт М4х8. Перед сборкой гасителя рабочие кромки и поверхности манжет, уплотняющие шток, должны быть смазаны смазкой ЛЗ-ЦМИИ. Шток на расстоянии до 80 мм от резьбового хвостовика смазывают смазкой ЛЗ-ЦМИИ. Надеть защитный кожух. Навернуть верхнюю головку и закрепить стопорным винтом или пружиной шайбой (винт закрепить). Головка должна быть плотно насажана на буртик штока, покачивание и зазор не допускаются. При несовпадении отверстий под стопорный винт в головке и штоке между ними установить регулировочную шайбу: D=50 мм, d=42 мм, S=0,3-1,5 мм или произвести новую засверловку в штоке. Винт после установки закернить в паз. Испытание на стенде. Испытать гаситель после ремонта согласно регламенту. После испытания навернуть кожух и установить крепежные детали. Оформление результатов. Записать в журнал учета отремонтированных гасителей диаграмму и параметры. Выдержать гидрогаситель в горизонтальном положении в течении 12 часов. Маркировка гидрогасителя. На боковую поверхность нижней проушины гасителя нанести маркировку. Указать номер депо и дату ревизии. Хранение гидрогасителей. Гидрогасители хранить на специальном стеллаже. Хранить в вертикальном положении или наклонно под углом не менее 350. Выбор механизированного приспособления, применяемого при ремонте заданного узла локомотива Установка механической зачистки гасителей колебаний обеспечивает: Качественную сухую очистку гасителя. Позволяет облегчить труд слесаря по ремонту ПС. Ускоряет технологический процесс по ремонту. Визуальный контроль очистки гасителя во время работы установки. Таймер управления чистки гасителя. Быстросменные щетки.  Рисунок 4. Установка механической зачистки гасителей колебания Установка предназначена для механической очистки гидравлических гасителей колебаний перед ремонтом в условиях ремонтных депо. Изготавливается индивидуально под соответствующие типы гасителей колебаний. Конструктивное исполнение установки позволяет производить механическую очистку гидравлических гасителей колебаний в растянутом положении, что позволяет существенно повысить качество очистки. Установка состоит из рамы, на которую смонтированы механизм фиксации и растяжения гидрогасителя с гидроприводом, электромеханический механизм привода вращения гидрогасителя и чистящих щёток, пульт управления и защитные кожуха. Демонтированный с подвижного состава гидравлический гаситель колебаний устанавливается и фиксируется в механизме фиксации. По команде оператора с использованием гидроцилиндра производится растяжение гасителя колебаний. Вручную закрывается защитный кожух. Затем включается механизм вращения гасителя и чистящих щёток и производится очистка гидрогасителя. После завершения технологической операции зачистки, гидрогаситель вынимается из установки и передаётся в ремонт. Технические характеристики: Рабочее давление в гидросистеме, кг/см² 25 Привод вращения щеток и гасителя электромеханический Установленная мощность, кВт 2,2 Напряжение питающей сети, В. 380 Частота питающей сети, Гц. 50 6. Техника безопасности при ремонте сборочной единицы локомотива Правила техники безопасности и производственной санитарии при техническом обслуживании и ремонте электровозов устанавливают основные требования по обеспечению безопасности условий труда на предприятиях локомотивного хозяйства. Установленные правила по технике безопасности должны устранять или уменьшать до допустимых уровней воздействия на ремонтников при обслуживании и ремонте электровозов опасных и вредных факторов. ГОСТ - 12.0.003-74 классифицирует опасные и вредные производственные факторы на следующие группы: физические - движущиеся машины и механизмы, подвижные части производственного оборудования, заготовки, материалы, повышенная запыленность и загазованность воздуха рабочей зоны, повышенный уровень шума и вибрации на рабочем месте, отсутствие или недостаток света; химические - токсические, раздражающие, канцерогенные; психофизиологические - физические и нервно-психические перегрузки. К работе по техническому обслуживанию электровозов допускаются работники не моложе 18 лет, прошедшие медицинское освидетельствование, обученные безопасным методам труда и проверенные в знании типовой инструкции по технике безопасности. При производстве работ по техническому обслуживанию и ремонту электровозов необходимо руководствоваться действующими нормативно технической документацией: государственными отраслевыми стандартами системы безопасности труда, межотраслевыми т отраслевыми противопожарными, санитарными нормами, правилами и типовыми инструкциями; стандартами предприятий и местными инструкциями по технике безопасности и пожарной безопасности. На рабочих местах вывешиваются технологические карты, в которых указаны безопасные методы выполнения работ. Особое внимание уделяется ликвидации загрязнения и загазованности воздуха, где необходимо - устанавливается проточно-вытяжная вентиляция. Вентиляция предназначена для создания в производственных помещениях обмена воздуха. Это улучшает санитарно-гигиенические условия труда и ведет к повышению производительности труда. Вентиляцию применяют и в технологических целях. В этом случае в помещении должна быть самостоятельная система вентиляции санитарно-гигиенического назначения. Применение местной вентиляции обеспечивает приток или вытяжку воздуха непосредственно на рабочих местах. При приточно-вытяжной вентиляции могут применяться местные отсосы, если происходит сконцентрированное скопление вредных веществ в определенном месте. Все производственные помещения должны быть оборудованы средствами противопожарной безопасности: огнетушителями, пожарными щитами, пожарными гидрантами и кранами с рукавами, а также специальными противопожарными системами. Рабочие места должны иметь достаточное освещение. Для освещения можно использовать лампы накаливания или люминесцентные. При организации рабочего места следует установить оптимальное количество технологической оснастки, механизмов и приспособлений, использование которых не требовало бы излишнего напряжения физических сил. 7. Перечень используемой литературы Гасители колебаний подвижного состава. Варавва В.И., Левит Г.М., Соколов М.М. Электровоз ВЛ-11. Руководство по эксплуатации. Кикнадзе О.А., Чиракадзе Г.И. Электровоз ВЛ85. Руководство по эксплуатации. Позднякова Л.А, Пушкарев Н.Г, Тушанкова Б.А. Гидравлические гасители колебаний. Челноков И.И. Техническая документация ПКБЦТ25.0113-2 Правила технического обслуживания и ремонта гидравлических гасителей колебания. ЦТ/4410. М,Транспорт. Электронный ресурс studfiles.net. Раздел: гидравлические гасители колебания электровоза. Электронный ресурс knowledge.allbest.ru. Раздел: гидравлические гасители колебания. Электронный ресурс businessforecast.by. Раздел: Инструкция по охране труда для слесаря по ремонту подвижного состава Электронный ресурс alppp.ru Раздел: типовая инструкция по охране труда для слесаря по ремонту подвижного состава, занятого на деповском и текущемремонте. |