Курсовой проект по специальности 15. 02. 10 Мехатроника и мобильная робототехника Тема Управление ленточным транспортером кп. 1412. 00. 00. Пз студент

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

Подп | Дата | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

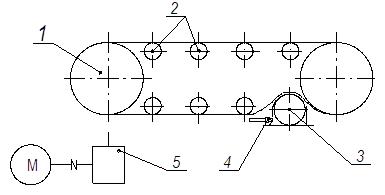

| | Смазка оборудования. Смазка в машинах имеет многоцелевое назначение. В узлах трения слой смазочного материала разъединяет трущиеся поверхности деталей и переводит трение без смазки в жидкостное или граничное, при которых значительно снижается износ. Его снижение достигается также вследствие смывания жидким маслом с поверхностей трения твердых продуктов изнашивания, уплотнения зазоров густой смазкой и защиты от попадания на поверхности трения абразивных частиц из внешней среды, а также благодаря отводу тепла от поверхности трения и исключению неблагоприятных термических превращений в поверхностном слое материала деталей, связанных с тепловыделением при трении. Смазка снижает силы трения, а в тепловых, гидравлических и пневматических механизмах повышает компрессию вследствие уплотнения плунжерных соединений. Положительное влияние смазки на работу машин огромно. Но наибольший полезный эффект достигается лишь при правильном выборе смазочных материалов, способа и режима смазывания в соответствии с условиями работы и хранения машин. На рисунке 13 показана схема смазки ленточного конвейера. Для подачи густой смазки к смазочным точкам используют ручные станции централизованной смазки, размещаемых вблизи этих точек непосредственно на машине, например, возле привода конвейера на высоте 700-800 мм от уровня пола. При монтаже таких установок выполняются следующие работы: ревизия и установка станций густой смазки и парных магистральных маслопроводов; проверка работоспособности и установка питателей, предназначенных для автоматического подвода к смазочным точкам определенных порций смазки; осмотр и установка маслопроводов, соединяющих питатели со смазочными точками; зарядка системы смазкой. Перед монтажом нужно тщательно осмотреть трубопроводы, очистить внутренние полости, удалить следы коррозии, убедиться в наличии медных прокладок к накидным гайкам. Грязь, окалину и ржавчину из труб удаляют остукиванием и протаскиванием через них щетки из твердой стальной проволоки.Трубы перед | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | КП.1412.00.00.ПЗ | Лист | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | 27 | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Изм. | Лист | № докум. | Подп | Дата | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | установкой продувают сжатым воздухом, промывают 20% - ным растворомсоляной или серной кислоты,а затем известняковым раствором. После промывки чистой водой и просушки их смазывают. При сборке необходимо плотно затянуть все резьбовые соединения. Применение уплотняющих средств не допускается, так как при правильной сборке необходимая плотность соединений обеспечивается их конструкцией. Последнюю операцию заполнение и опробывание системы осуществляют в определенной последовательности. Сначала набивают смазкой подводящие магистрали, пока из них не вытечет некоторое количество смазки. Затем заполняют отводы к питателям и сами питатели, для чего устанавливают заглушки на концах магистральных маслопроводов и снимают заглушки концевых питателей. Далее набивают маслопроводы к смазочным точкам. При этом их отключают от подшипников и присоединяют к питателям. После появления смазки на концах питающих трубок их присоединяют к подшипникам. Момент окончательной зарядки всех подшипников смазкой отмечается резким повышением давления в сети. После этого подачу смазки прекращают. Смазочную систему испытывают давлением 12-15 МПа. Результат испытаний оформляют актом.  Рисунок 5. Схема смазки ленточного конвейера. | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | КП.1412.00.00.ПЗ | Лист | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | 28 | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Изм. | Лист | № докум. | Подп | Дата | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Таблица 3. Периодичность смазки ленточного конвейера.

| | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | КП.1412.00.00.ПЗ | Лист | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | 29 | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Изм. | Лист | № докум. | Подп | Дата | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Себестоимость капитального ремонта ленточного транспортера. Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях Министерства Цветной металлургии). Трудоемкость капитального ремонта определяется по нормативам действующим на предприятии. Тр = 7000 ,час. Тр = Расчет численности рабочих ремонтников: Численность рабочей бригады определяется по формуле. Чр = Чр = Где Fэф эффективный фонд рабочего времени одного рабочего времени ,одного рабочего ремонтника. Квн- коэффициент выполнения норм при отсутствии других. Для расчета эффективного фонда рабочего времени составим баланс рабочего времени одного рабочего в год.

| | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | КП.1412.00.00.ПЗ | Лист | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | 30 | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Изм. | Лист | № докум. | Подп | Дата | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

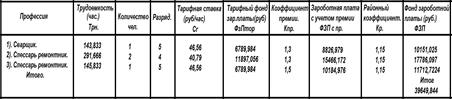

| | Выбор состава ремонтной бригады Определение фонда зароботной платы Расчет фонда зароботной платы бригады.  Пояснение к таблице. 1) Определяем среднемесячную трудоемкость кап. Ремонта. Трмес. = 2) Распределяем трудоемкость по рабочим. Тр,раб = 3) Вносим трудоемкость в таблицу пропорционально численности. 4) Тарифный фонд зароботной платы определяем по формуле: ФЗПтф. = Тр · Сч 5) Заработную плату с учетом премии определяем по формуле: ФЗПепр = ФЗПтф · Кпр 6) Фонд заработной платы рассчитывают по формуле. 7) Определение дополнительной зароботной платы единого соц. Налога. Дополнительная заработная плата, это резерв на оплату отпусков , на различных предприятиях составляет от 10-40%. На нашем предприятии 0,2%. Едины соц. Налог (ЕСН)-это отчисления в пенсионный фонд ,фонд мед. Страхования , фонд гос. соц. страхования по законодательству составляет 26% может быть увеличен на 1-2% при повышении уровня заболеваемости и травматизма на предприятии. На нашем предприятии составляет 26%. ЗПдоп = ФЗП · 0,3 = 39649,844·0,3 = 11893,15 руб. ЕСН = ( ФЗП + ЗПдоп ) · 0,26 = 39649,844 + 11893,15 · 0,26 = 42742,063, руб. | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | | КП.1412.00.00.ПЗ | | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||