РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ УЗЛА «ПРИСПОСОБЛЕНИЕ». Иванова Е. С. курсовая. Курсовой проект Технологический процесс изготовления детали ступица в условиях серийного производства Студентка группы

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

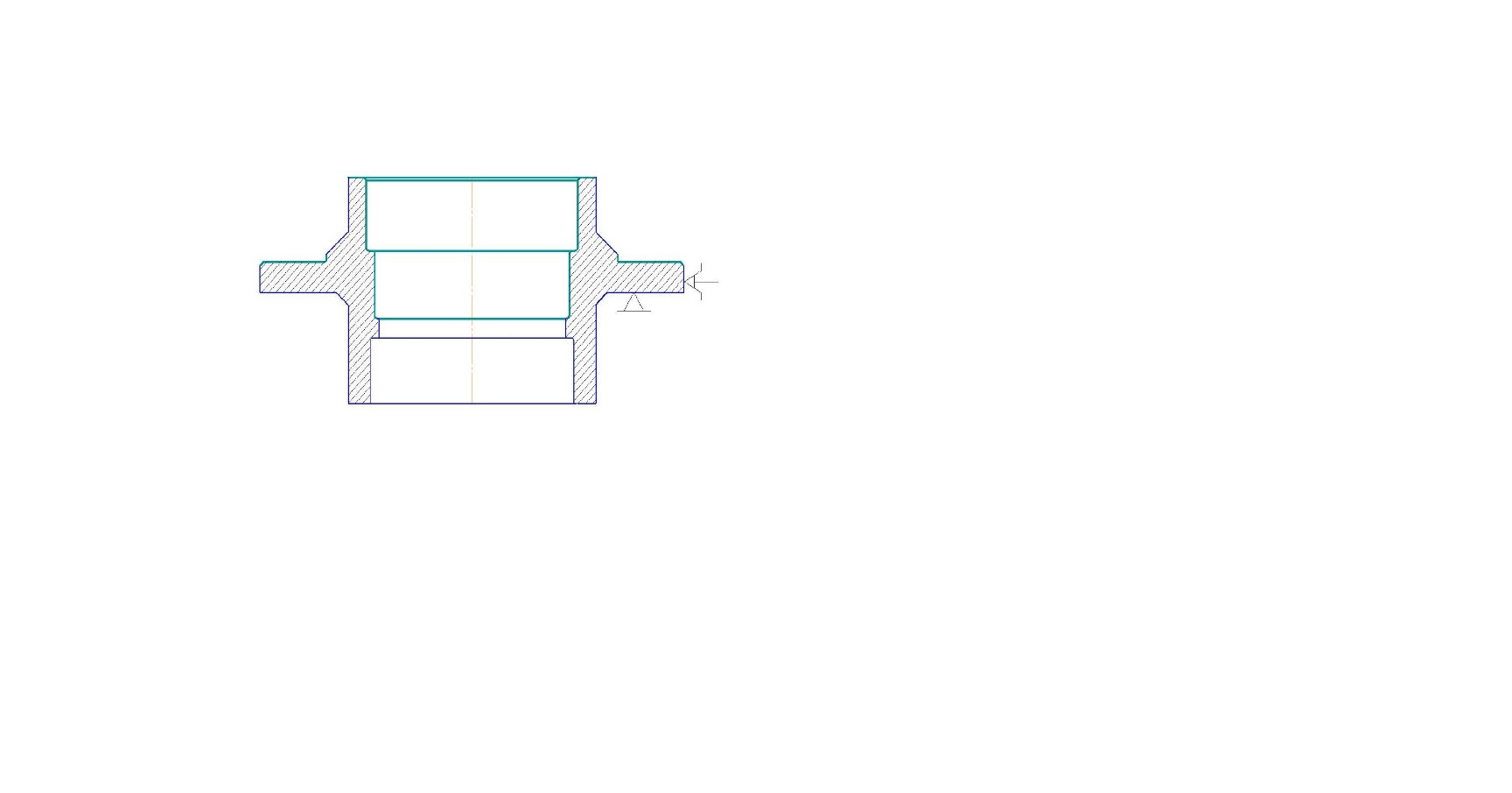

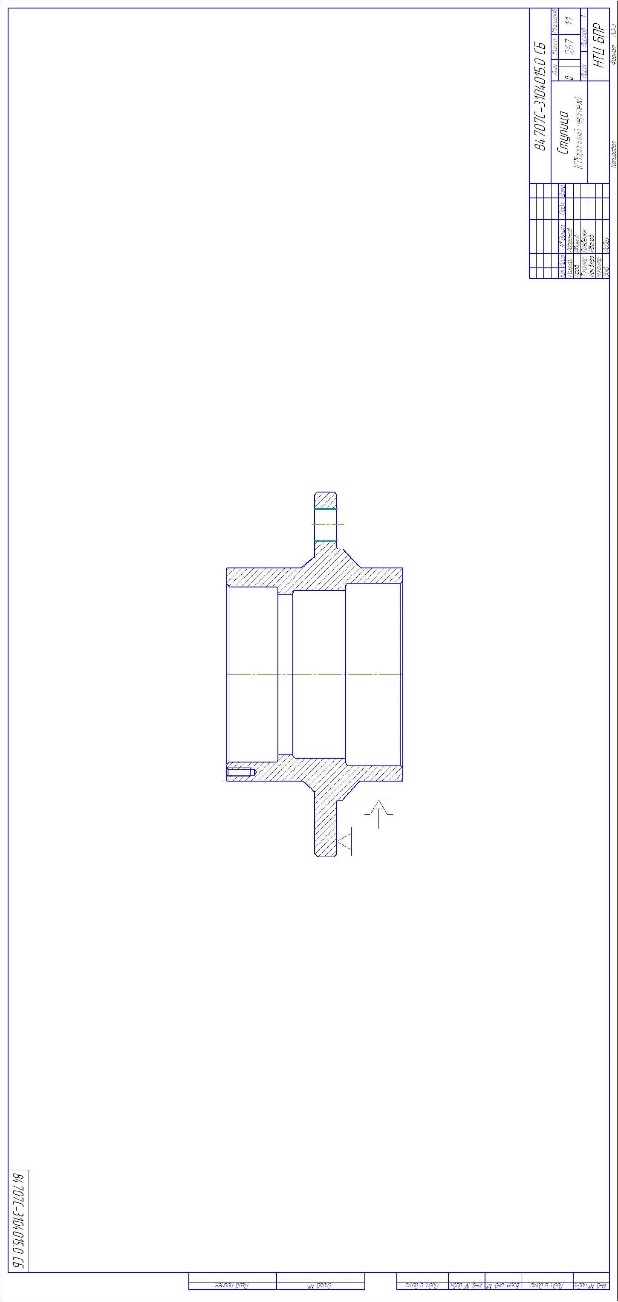

2.3Проектирование маршрутного технологического процессаМаршрут обработки детали «Ступица» выбираем с учетом передовых технологий механической обработки детали типа «Фланец». Считаем, что токарные операции по сравнению с базовым технологическим процессом можно произвести на современных токарных станках с ЧПУ, которые позволят изготовить деталь с высокой точностью, а так же сократить число операций за счет переноса на токарные станки карусельной и сверлильной операций. Алмазно-расточную, сборочную и сверлильные операции оставляем без изменений, так как они достаточно хорошо оснащенны, позволяют получить детали с заданной точностью, и используют многоинструментальную обработку, что в значительной степени снижает трудоемкость изготовления «Ступицы». Таблица 8. Маршрутный технологический процесс.

Операция 005 «Токарная» и 010 «Токарная» На первых операциях обрабатывают основные базы с тем, чтобы на последующих операциях их использовать в качестве технологических баз. В нашем случае на первой операции в качестве технологической базы используют наружную цилиндрическую поверхность и торец большого фланца. От этой базы  обрабатываются поверхности 1, 3 и 5. являющиеся технологическими базами на последующих операциях обрабатываются поверхности 1, 3 и 5. являющиеся технологическими базами на последующих операциях Операция 015 «Алмазно-расточная» На данной операции, в разрабатываемом технологическом процессе, мы меняем установочное приспособление с ручным зажимом детали на приспособление с пневматическим зажимом, что ведет к снижению доли ручного труда и, как следствие, трудоемкости. В остальном оставляем базовую технологию. Технологическими базами будут являться обработанные на первой операции поверхности 1 и 3. Операция 025 «Сверлильная» Данная операция остается неизменной относительно базового технологического процесса, так как подразумевает многоинструментальную обработку, использование комбинированного инструмента, позволяющее получить точные отверстия за один рабочий ход. В качестве технологических баз выбираем поверхности 1 и 5. Для обработки 6 отверстий ø22Н9 конструкторской базой является поверхность 3, но так как поверхность 3 обрабатывается за один установ с поверхностью 5, а допуск расположения отверстий относительно нее (R0,2) достаточно легко достижим, то считаем возможным использовать при обработке в качестве технологической базы поверхность 5. Обобщенные данные сводим в таблицу: Таблица 9. Технологические базы, оборудование, оснастка

2.4Выбор технологического оборудования и инструмента. Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. Станки выбираются в соответствии с характером обработки, требованиям точности поверхности на данной операции, размерами обрабатываемой детали, масштабом производства. Размеры станка должны соответствовать размерам обрабатываемой детали. Необходимо стремиться к максимальному использованию производственных возможностей станка, т.е. наиболее эффективной эксплуатации станка по мощности и времени. Таблица 10. Выбор оборудования и инструмента.

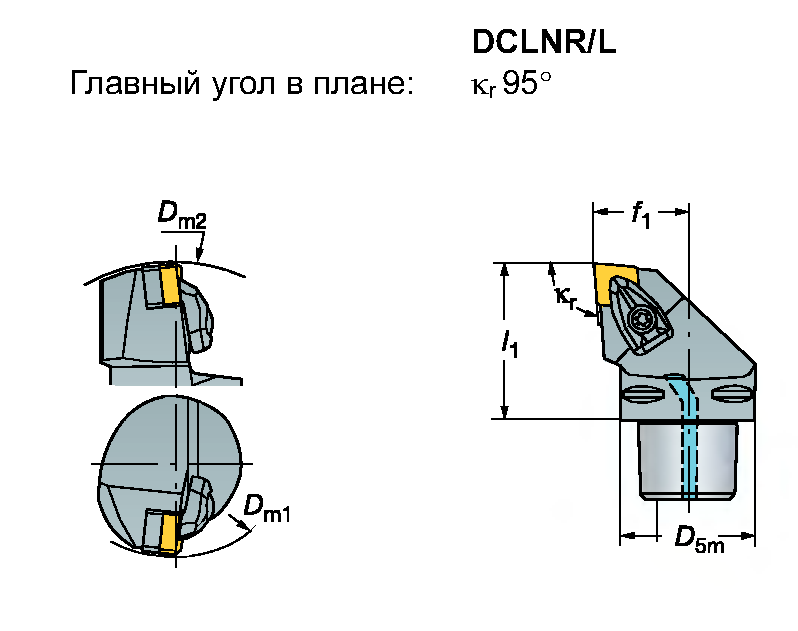

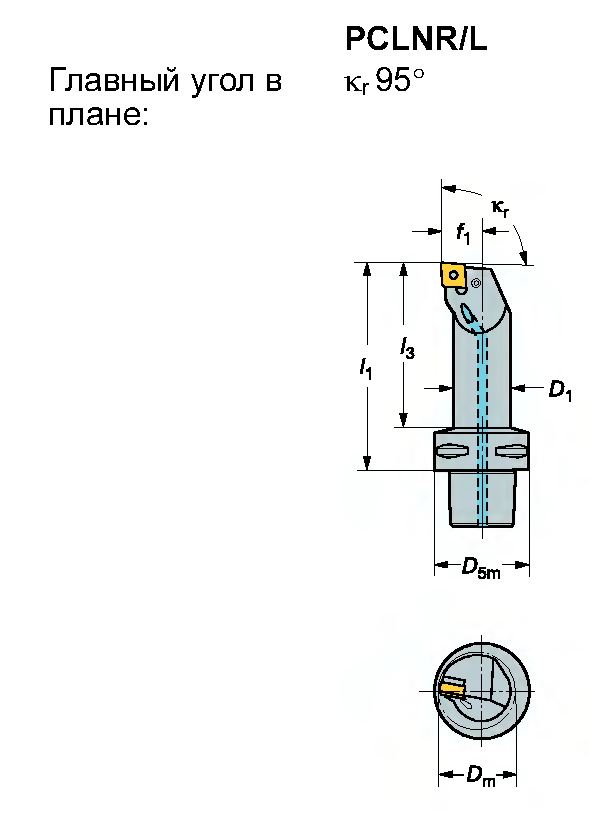

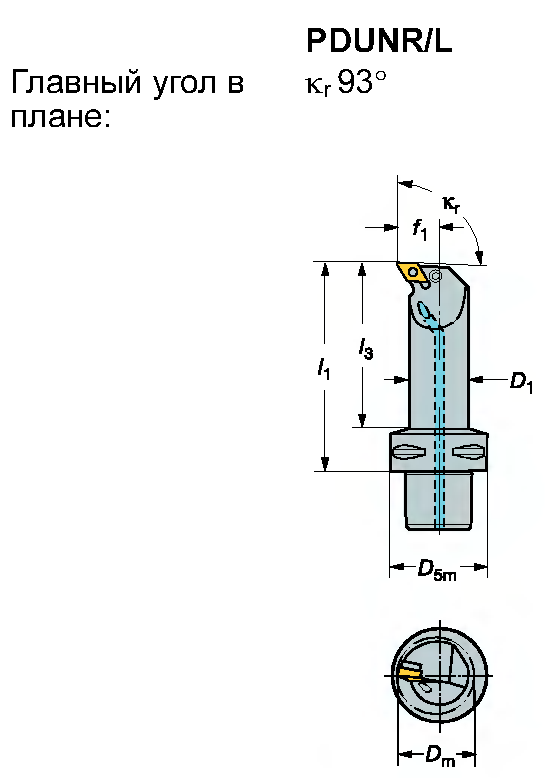

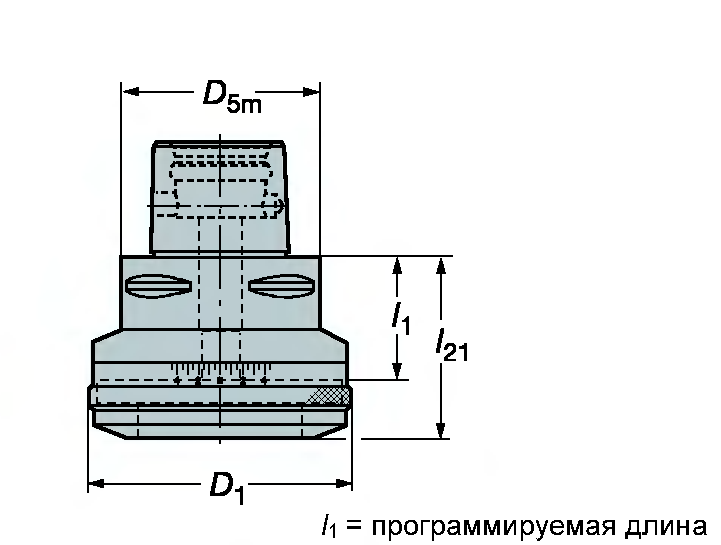

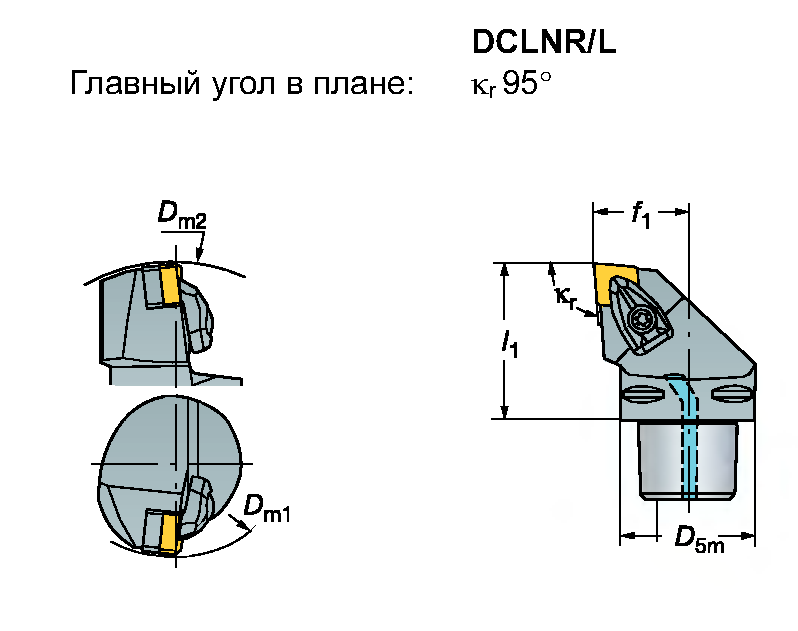

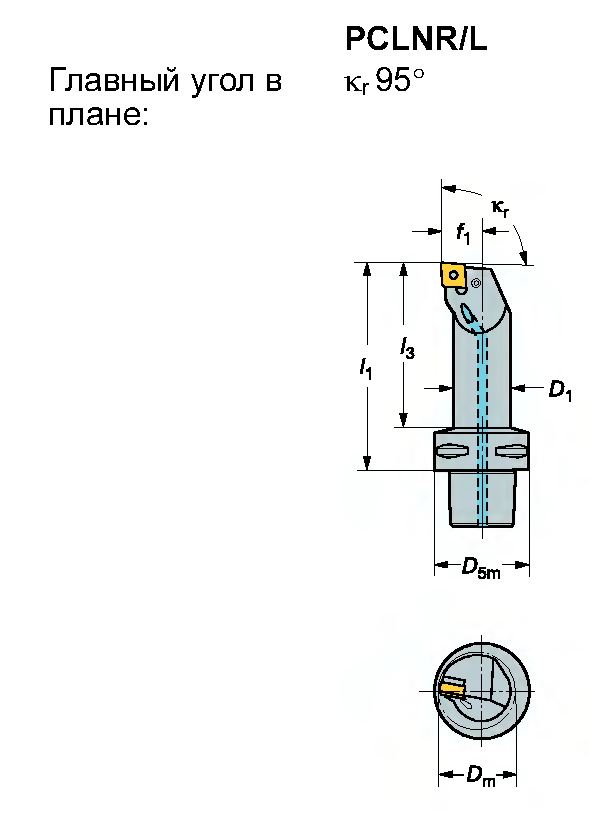

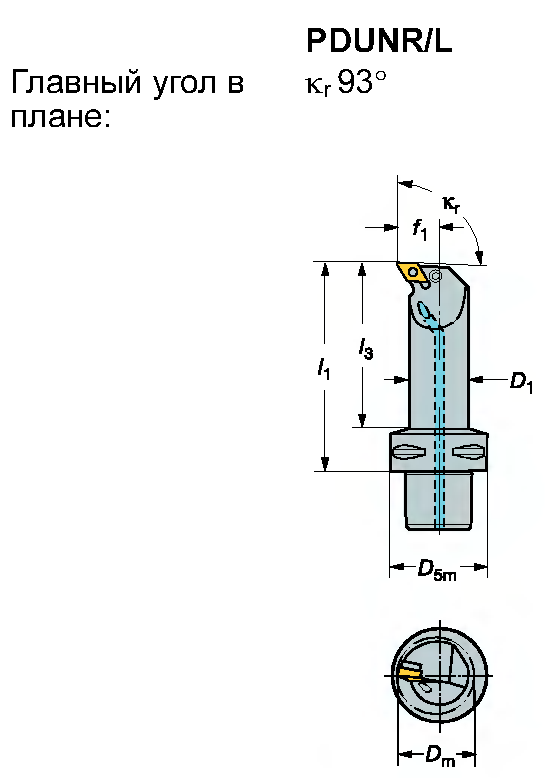

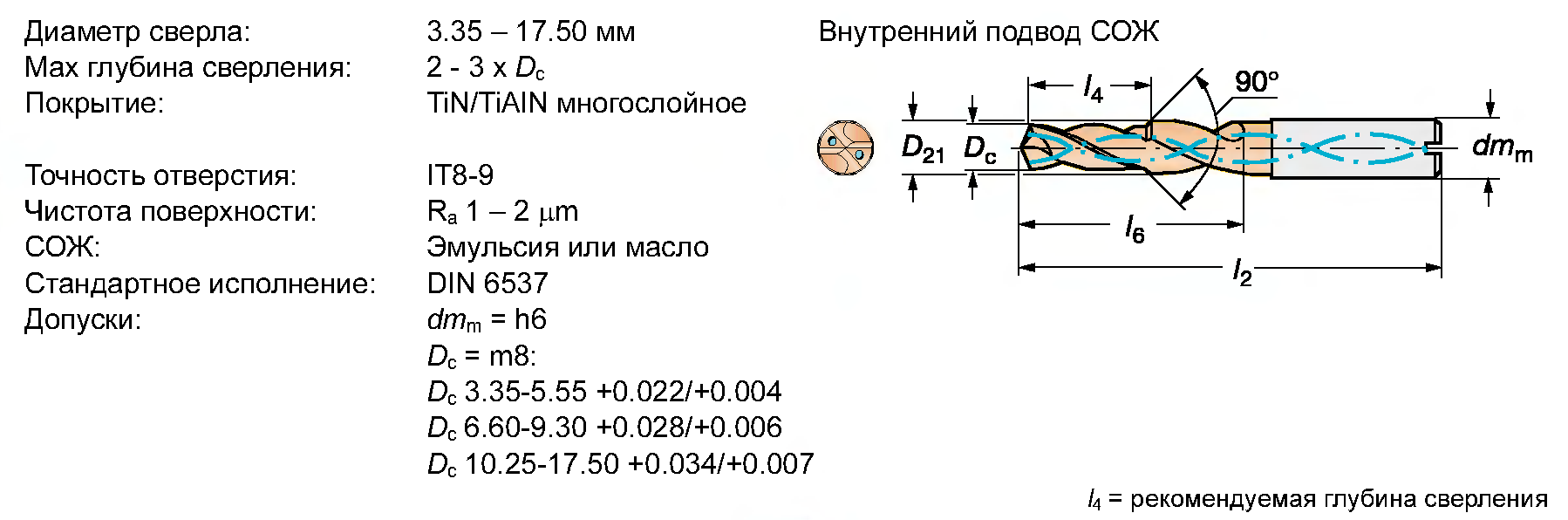

Операция 005 – «Токарная» Оборудование: Hessapp DVT-320 Характеристика: Вертикальный токарный двухшпиндельный обрабатывающий центр с ЧПУ. Система ЧПУ CNC Sinumerik Siemens 840 D.  Режущий инструмент: Резцовая головка Coromant Capto® C4-DCLNR-27050-12 - Пластина CNMM 1204 12-PR GC4025(Сплав); - Опорная пластина 5322 234-01.  D5m=40; Dm1(min)=110; Dm2(min)=140; D5m=40; Dm1(min)=110; Dm2(min)=140;f1=27; l1=50; γ=-6°; λs=-6° Рисунок 5 - Резцовая головка. б)Расточная оправка Coromant Capto® C4-PCLNR-22110-12  Dm(min)=40; D1=32; D5m=40; f1=22; l1=110; l3=89; γ=-6°; λs=-11°. Рисунок 6 - Расточная оправка Пластина CNMM 1204 12-PR GC4025(Сплав); Опорная пластина 171.31-850M.  Расточная оправка Coromant Capto® C4-PDUNR-17090-11 Расточная оправка Coromant Capto® C4-PDUNR-17090-11- Пластина DNMG 11 04 04-PF GC4215(Сплав);  Dm(min)=32; D1=25; D5m=40; f1=17; l1=90; l3=69; γ=-6°; λs=-11°. Рисунок 7 - Расточная оправка Мерительный инструмент:  - Скоба 172-0,16 8113-5488; - Скоба 172-0,16 8113-5488;- Пробка 124,5+0,16 ПР 8140-5141М; НЕ 8140-5142М; - Калибр 6±0,2 8150-5038 Операция 010 – «Токарная» Оборудование: Hessapp DVT-320 Характеристика: Вертикальный токарный двухшпиндельный обрабатывающий центр с ЧПУ. Система ЧПУ CNC Sinumerik Siemens 840 D. Приспособления: - Патрон токарный механизированный 3х кулачковый BISON-BIAL тип 2404-м. - Регулируемый патрон для сверл С5-391.277-01 040А. - Резьбовый патрон с предохранительной муфтой 393.03-SES1  Рисунок 8 - Резьбовый патрон с предохранительной муфтой Режущий инструмент: Резцовая головка Coromant Capto® C4-DCLNR-27050-12  D5m=40; Dm1(min)=110; Dm2(min)=140; f1=27; l1=50; γ=-6°; λs=-6° Рисунок 10 - Резцовая головка Пластина CNMM 1204 12-PR GC4025(Сплав); Опорная пластина 5322 234-01. а)Расточная оправка Coromant Capto® C4-PCLNR-22110-12  Dm(min)=40; D1=32; D5m=40; f1=22; l1=110; l3=89; γ=-6°; λs=-11°. Рисунок 11 - Расточная оправка Пластина CNMM 1204 12-PR GC4025(Сплав); Опорная пластина 171.31-850M.  а) Расточная оправка Coromant Capto® C4-PDUNR-17090-11 а) Расточная оправка Coromant Capto® C4-PDUNR-17090-11 Dm(min)=32; D1=25; D5m=40; f1=17; l1=90; l3=69; γ=-6°; λs=-11°.  Рисунок 12 - Расточная оправка Рисунок 12 - Расточная оправкаПластина DNMG 11 04 04-PF GC4215(Сплав); Сверло для обработки фасок и отверстий под резьбу CoroDrill® Delta-C ø5 с цилиндрическим хвостовиком R841-0500-30-A1A GC1220 (Сплав).  dmm=8; D21max=6,8; l2=79; l4=18,9; l6=28 Рисунок 13 - Сверло для обработки фасок и отверстий под резьбу CoroDrill®. Метчик М6-7Н 2620-1155 ГОСТ 3266-81. Мерительный инструмент: Штангенциркуль ШЦ-II-250-0,1 ГОСТ 166-80. Шаблон 46-0,62 8102-6211 Пробка ø119+0,2 ПР 8140-5139, НЕ 8140-5140 Пробка М6-7Н ПР 8221-0030 ГОСТ 17756-72, НЕ 8221-1030 ГОСТ 17757-72 Операция 015 – «Алмазно-расточная» Оборудование: ОС 2706 Характеристика: Специальный алмазно-расточной станок для одновременной двусторонней обработки отверстий. Режущий инструмент: Резец ВК3М 2142-5978-02 Вспомогательный инструмент: Оправка для расточки 6300-5054 2 штуки; Наездник 120/125 (8701-5057). Мерительный инструмент:  Пробка Пробка  ПР 8140-5075, НЕ 8140-5076; ПР 8140-5075, НЕ 8140-5076;Пробка  ПР 8140-5043, НЕ 8140-5044; ПР 8140-5043, НЕ 8140-5044;Кольцо для нутромера ø120 8125-5094; Кольцо для нутромера ø125 8125-5095; Нутромер 120 8701-5028; Нутромер 125 8701-5028; Эталон для настройки 8450-5237. Операция 025 – «Сверлильная» Оборудование: СС 2157 Характеристика: Специальный вертикально-сверлильный станок. Режущий инструмент: Сверло-развертка ø 22+0,052 2382-6002 Зенковка 2353-5006 Вспомогательный инструмент: Пневмодрель ИП 1014А Втулка кондукторная 6 шт. 7051-5487 Мерительный инструмент: Пробка 22+0,052 8133-5558 |