РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ УЗЛА «ПРИСПОСОБЛЕНИЕ». Иванова Е. С. курсовая. Курсовой проект Технологический процесс изготовления детали ступица в условиях серийного производства Студентка группы

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

Министерство образования и науки Хабаровского края Краевое государственное автономное профессиональное образовательное учреждение “Губернаторский авиастроительный колледж г. Комсомольск-на-Амуре  (МЕЖРЕГИОНАЛЬНЫЙ ЦЕНТР КОМПИТЕНЦИИ)“ (МЕЖРЕГИОНАЛЬНЫЙ ЦЕНТР КОМПИТЕНЦИИ)“Курсовой проект Технологический процесс изготовления детали ступица в условиях серийного производства Студентка группы Руководитель Гор. Комсомольск-на-Амуре 2020 г Содержание курсового проекта. Введение. 1 Общая часть. Назначение детали. Описание материала детали. Анализ технологичности конструкции детали. Определение типа производства. 2 Специальная часть. 2.1 Выбор метода получения заготовки. 2.2 Технические условия на деталь и методы их достижения. 2.3 Проектирование маршрутного технологического процесса. 2.4 Выбор технологического оборудования и режущего инструмента. 2.5 Расчет и выбор режимов резания. 2.6 Расчет и выбор норм времени. 2.7 Проектирование технологической оснастки. 2.8 Расчет усилия зажима и выбор параметров зажимного устройства. Графическая часть. Лист 1 Чертеж детали. Лист 2 Карта наладки. Лист 3 Технологическая оснастка. Исходные данные для расчета: Тип предприятия – машиностроительный. Чертеж детали. Годовой объем выпуска N = 500 шт.   Введение. Введение.Технология металлообрабатывающего производства является одной из важнейших отраслей промышленности. Его развитие пребывает в тесной взаимосвязи с научно-техническим прогрессом. Отрасль менее наукоемкая, чем информационно-коммуникационные технологии или фармацевтическая сфера. Несмотря на это именно от ее развития зависит состояние всей промышленности. Технология металлообрабатывающего производства обеспечивает другие отрасли оборудованием, техникой, вспомогательными инструментами. Целью курсовой работы является совершенствование технологического процесса механической обработки детали «Ступица». В разработанном технологическом процессе будут применяться станки с ЧПУ и высокопроизводительный инструмент. Достижение цели определило ряд задач: 1) Анализ исходных данных: служебного назначения, технических характеристик, технологичности конструкции детали «Ступица ведущего моста»; 2) Сравнение вариантов метода получения заготовки; 3) Решение вопросов базирования; 4) Выбор оборудования и режущего инструмента; 5) Разработка технологического маршрута обработки детали; 6) Расчет экономических показателей базового и проектируемого технологического процесса, их сравнение; Общая часть. 1.1.Описание и назначение детали. Описание материала. Деталь Ступица - служит для установки и закрепления колеса на шасси тракторного прицепа. Она является одной из основных составляющих сборочного узла Ось в сборе. В нее запрессовываются обоймы подшипников, на которых происходит вращение колеса, а также болты, с помощью которых колесный диск притягивается к ступице. Ступица представляет собой тело вращения с различными посадочными и крепежными отверстиями, расположенными как на оси вращения (посадочные места под подшипники), так и радиально на торцах детали. Согласно базовому варианту ступица представляет собой сборочный узел, состоящий из двух сваренных между собой деталей (Втулка 84707С-3504015.1 и Фланец 84707С-3504015.2). В ходе работы ступица испытывает переменные радиальные нагрузки. Так как она является сборочным узлом, то необходимы высокие требования к качеству сварного соединения (увеличенные катеты сварочного шва), чтобы избежать разрушения ее при эксплуатации.  Свойства металла. Сталь 35 – это сталь конструкционная углеродистая качественная, является одним из самых доступных материалов для производства различных деталей Многие сферы от машиностроения до строительства не обходятся без этого металла. Состав стали «небогатый» здесь нет дорогих и полезных добавок таких как хром (Cr) и молибден (Mo). Такая сталь будет иметь низкий коэффициент прочности и твердости и пойдет на сферы применения, где высокая прочность сырья не имеет значения. Плотность стали низкая, но ее вполне достаточно для многих промышленных целей. Плотность составляет 7,826 гр/см. Плотность обязательно учитывается в сферах машиностроения, самолетостроения, строительства, судостроения и других отраслях. Обработка резанием у материала хорошая, поэтому его легче обработать или придать сверхточную форму деталям. Таблица 1. Химический состав в % материала сталь 35 ГОСТ 1050-88

Таблица 2. Температура критических точек материала СТ 35

Таблица 3. Технологические свойства материала СТ35

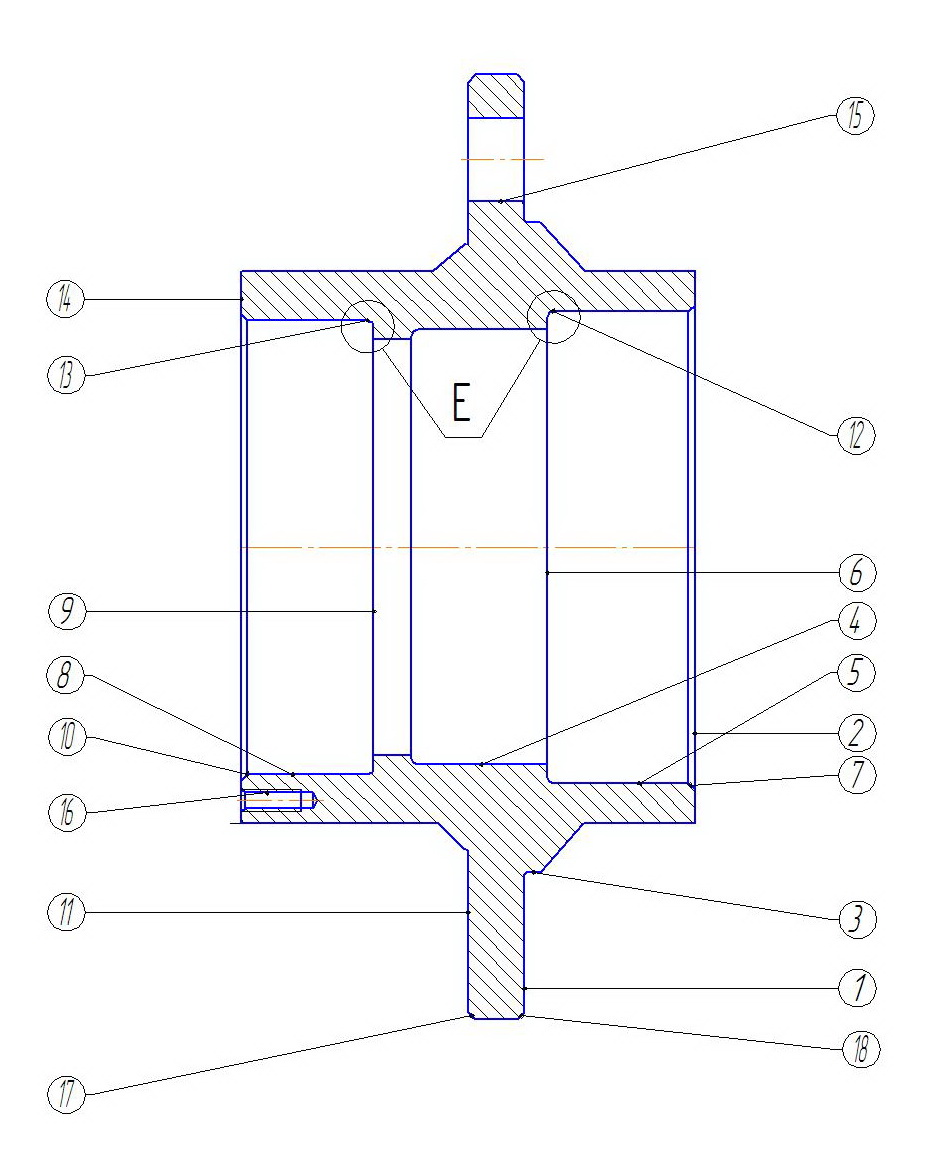

Заготовка – сварная конструкция I класса по ОСТ23.2.429-80. Предельные отклонения гнезд под обойму подшипника соответствует 7 квалитету точности P7. Неуказанные предельные отклонения размеров, получаемых механообработкой по ОСТ 37.001.246-82.  В связи с возможным подкаливанием материала заготовки после сварки, и возникновением напряжений, ее необходимо подвергнуть отжигу. В связи с возможным подкаливанием материала заготовки после сварки, и возникновением напряжений, ее необходимо подвергнуть отжигу.1.2Анализ технологичности конструкции. Деталь – Ступица. Изготавливается методом сварки двух заготовок, что предполагает увеличенные припуски на обработку для устранения погрешностей сварки и коробления. Так же требуется дополнительная операция отжига для снятия сварочных напряжений, что влияет на трудоемкость детали. Определенную сложность представляет собой обработка внутренних поверхностей (ø120Р7  ø125Р7 ø125Р7 ) эти отверстия должны быть выполнены в пределах указанных отклонений, отклонений допуска цилиндричности 0,02 мм и иметь радиальное и торцевое биение в пределах 0,05 мм. ) эти отверстия должны быть выполнены в пределах указанных отклонений, отклонений допуска цилиндричности 0,02 мм и иметь радиальное и торцевое биение в пределах 0,05 мм.Так же затруднение может вызвать наличие глухих отверстий малого диаметра с резьбой М6-7Н. Сложность состоит в невозможности отвода стружки при нарезании резьбы и в результате поломки режущего инструмента (метчика).  В остальном деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Расположение крепежных отверстий, как резьбовых, так и гладких, допускает многоинструментальную обработку, а так же обработку на станках с ЧПУ. Обозначим все обрабатываемые поверхности номерами позиций:  Рисунок 1 - Обрабатываемые поверхности Технологичность – обеспечение требуемых показателей качества и наименьших затрат на производстве, эксплуатации и ремонте. Уровень технологичности по трудоемкости: Кут=  , (1) , (1)где Ти – трудоемкость изделия по проектному варианту Тби – трудоемкость изделия по базовому варианту Кут =  = = = 0,60 = 0,60По этому показателю изделие технологично, т.к. снижение трудоемкости составляет 40% > 25% б) Уровень технологичности конструкции по себестоимости: Кус=  , (2) , (2)где Ст – себестоимость проектной детали Сбт – себестоимость базовой детали Кус =  = = =0,47 =0,47По этому показателю изделие технологично, т.к. снижение технологической себестоимости составляет 53% > 25%  (3) (3)Коэффициент использования металла: где mд = 9,67кг– масса детали mз=12,84кг – масса заготовки   = = = 0,67 = 0,67Таблица 4. Показатели технологичности детали.

Коэффициент унификации  Кун = Кун = , (4) , (4)где Qэ – количество поверхностей Qуэ – количество унифицированных элементов Кун =  =0,86 =0,86По коэффициенту унификации деталь технологична, так как Куэ > 0,6 Коэффициент точности обработки Кm=1-  (5) (5)где Аср – средний квалитет точности А  = = (6) (6)где ni – квалитет точности Aср=  = = = = =10,3 =10,3Кₘ=1-  =0,9 =0,9По коэффициенту точности обработки деталь технологична, так как Кm > 0,8 Коэффициент шероховатости поверхности :  (7) (7)где Бср – средняя шероховатость поверхности Бср =  (8) (8)где ni – количество поверхностей i-го класса шероховатости Бср =  = =  = 5,7 = 5,7 Кш= Кш= =0,18 =0,18По коэффициенту шероховатости деталь технологична, так как Кш < 0,32 Согласно результатам количественной оценки детали, ступица можно сделать вывод, что деталь достаточно технологична. 1.3.Определение типа производства и расчет партии детали. Серийное производство – это тип производства, характеризующийся ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. Серийное производство является основным типом современного производства, и предприятиями этого типа выпускается в настоящее время 75-80% всей машиностроительной продукции. По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством. При среднесерийном производстве специализация ограничивается более узкой номенклатурой, а производственные линии и цехи имеют предметную и технологическую специализацию. Подготовка производства так же выделяется из основного производственного процесса. К среднесерийному производству относятся – станкостроение, двигателестроение, многие виды проката черных и цветных металлов. По исходным данным годовой объем выпуска N = 500 шт. Исходя из массы детали  =9,67 кг, и ее годового объема выпуска, тип производства, определяем по таблице. Выбираем среднесерийное. =9,67 кг, и ее годового объема выпуска, тип производства, определяем по таблице. Выбираем среднесерийное.Таблица 5 . Выбор типа производства при механической обработке деталей.

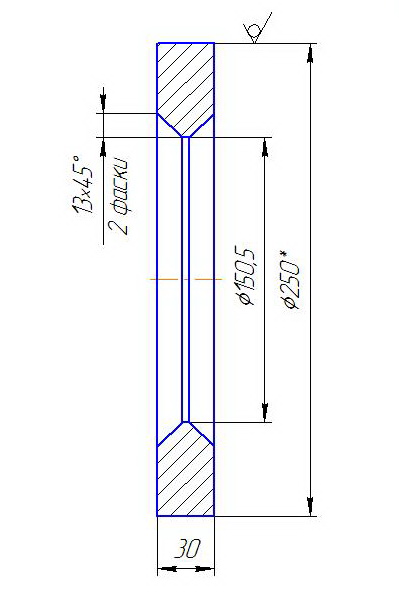

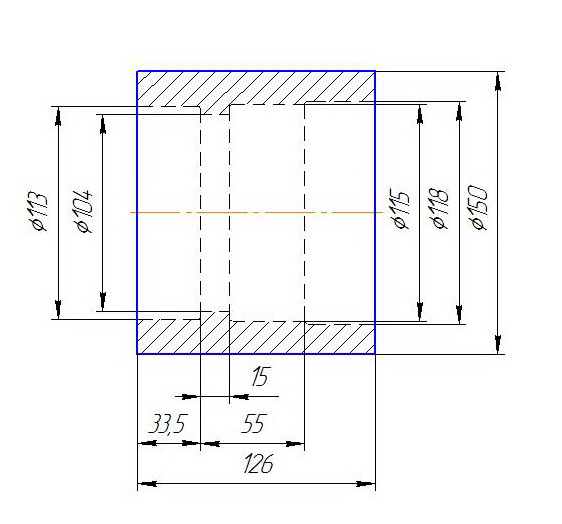

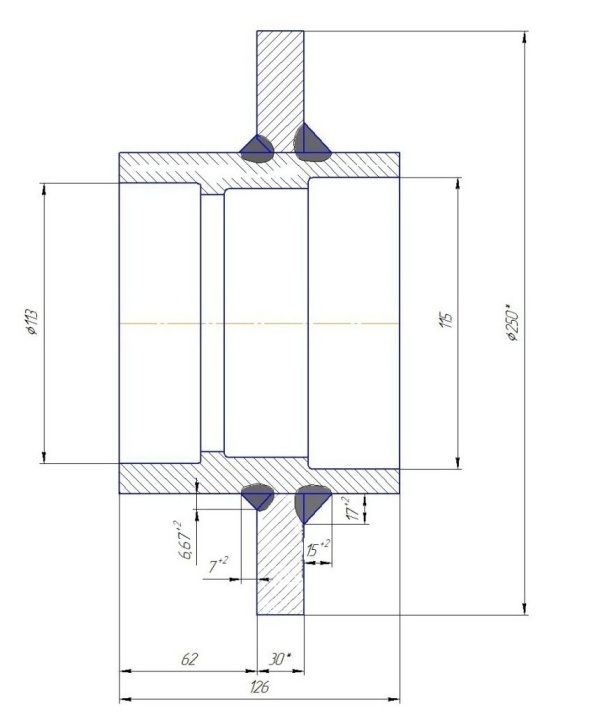

В серийном производстве размер операционной партии из расчета суточного задания рассчитывается по формуле:  , (9) , (9) Где N – годовой объем выпуска; Где N – годовой объем выпуска;F – число рабочих дней в году; f – число дней запаса деталей на складе. n =  ‧ 12 = 24,19 шт. ‧ 12 = 24,19 шт.Размер партий детали «Ступица» составляет 24,19 шт. 2.Специальная часть 2.1.Выбор метода получения заготовки. В базовом варианте заготовка представляет из себя сборочный узел, изготовленный п   утем сварки двух деталей «Втулка» и «Фланец». «Фланец» 84707С-3104015.2 «Втулка» 84707С-3104015. Д  еталировка заготовки  Заготовка детали (сварной вариант) Достоинством этого метода получения заготовки является:  а) возможность получения заготовки из сортового проката, и, как следствие быстрота запуска новой детали в производство; а) возможность получения заготовки из сортового проката, и, как следствие быстрота запуска новой детали в производство;б) возможность размещения заказа на изготовление заготовки детали «Ступица» практически на любом предприятии, даже при отсутствии литейного или кузнечно-штампового оборудования. Недостатками такого метода получения заготовки являются: а) высокая трудоемкость изготовления деталей «Втулка» и «Фланец» - требуется предварительная механическая обработка внутренних поверхностей; б) необходимость изготовления сборочно-сварочного приспособления; в) погрешности базирования детали «Фланец» относительно детали «Втулка» и, как следствие увеличение припусков на обработку; г) дополнительные операции сварки и термообработки. Все это сказывается на увеличении себестоимости детали. Считаем, что заготовку детали «Ступица» возможно получить и другими более производительными методами: например литьем или горячей штамповкой. Это должно снизить себестоимость заготовки, уменьшить припуски на механообработку, снизить трудоемкость, повысить работоспособность детали «Ступица». В качестве проектного метода получения заготовки выберем штамповку в закрытом штампе на кривошипном горячештамповочном прессе. 2.1.1.Виды исходных заготовок. Для изготовления заготовки можно назначить два метода: - штамповка; - прокат. Штамповка - это пластическая обработка металлов рабочей частью штампа для придания телу заданных форм и размеров. Штамповка позволяет максимально приблизить исходную форму заготовки к размерам готовой детали.  Прокат – его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п.). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Прокат – его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п.). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Степень сложности определяется по формуле:  (10) (10)где Gп – масса поковки; Gф – масса фигуры. Для расчета массы заготовки методом штамповки весь чертеж детали разбивается на отдельные геометрические фигуры, для того чтобы можно было посчитать объём каждой фигуры. L=62*1.05=65.1 D=160*1.05=168 Vц=  *L*7.85*10ˉ⁶= *L*7.85*10ˉ⁶= *65.1*7.85*10ˉ⁶=11.32 *65.1*7.85*10ˉ⁶=11.32L=15*1.05=15.75 D=250*1.05=262.5 Vц=  *L*7.85*10ˉ⁶= *L*7.85*10ˉ⁶= *15.75*7.85*10ˉ⁶=0.72 *15.75*7.85*10ˉ⁶=0.723) L=44*1.05=46.2 D=172*1.05=180.6 Vц=  *46,2*7,85*10ˉ⁶=9,29 *46,2*7,85*10ˉ⁶=9,29V=11.32+0.72+9.29=21.33 После расчета объема и массы фигуры определить степень сложности и назначить припуски на заготовку. Степень сложности характеризуется следующими величинами: С1 – св. 0,63 до 1,00; С3 – св. 0,16 до 0,32; С2 – св.0,32 – 0,63; С4 – до 0,16. По таблицам ГОСТ 7505 – 74 назначаются припуски на все поверхности, подлежащие обработке. Поэтому же ГОСТу назначаются предельные отклонения на все размеры заготовки. Данные по припускам и предельным отклонениям сводим в таблицу 6. В таблицу также включаем припуски, которые учитывают:  - смещение от поверхности разъема штампа 0,3 мм; - смещение от поверхности разъема штампа 0,3 мм;- изогнутость, отклонение от плоскости и параллельности 0,5 мм. С=  = = =0,72- С₁- степень сложности =0,72- С₁- степень сложностиОпределим массу поковки :  (11) (11)  - масса детали - масса детали - рассчетный коэффициент ; 1,3-1,6 - рассчетный коэффициент ; 1,3-1,6 = 15,47 = 15,47Таблица 6. Припуски на обработку поверхностей

Коэффициент использования материала (КИМ).  (12) (12) Где mд – масса детали, кг; Где mд – масса детали, кг;mз – масса заготовки, кг.  = 0,625 = 0,625При выборе метода заготовки необходимо рассчитать экономическую целесообразность выбора исходной заготовки. 2.1.2Экономическая целесообразность выбора исходной заготовки. Масса заготовки по базовому варианту складывается из масс заготовок деталей, входящих в сборочный узел «Ступица» и изготовленных из сортового проката, и массы сварочных швов. Мзб= Мвт+ Мфл+ Мсв, (13) Деталь «Втулка» изготавливается из Трубы 152х25 ГОСТ 8732-78 l=132 мм. Масса детали «Втулка»: Мвт=5,65 кг Деталь «Фланец» изготавливается из Круга ø250 ГОСТ 2590-88 l=30 мм. Масса детали «Фланец»: Мфл=11,52 кг Сварочная проволока Св-08Г2С ОСТ 2246-70 Масса сварочных швов: Мсв=0,49+0,27=0,76 кг Массы заготовок и сварочных швов высчитаны при помощи программы «Компас-3D V10»  Мзб=5,65+11,52+0,76=17,93 кг Коэффициент использования материала по базовому варианту) составляет  (14) (14)где Мд – масса детали Мд=9,67 кг;  = 0,54 = 0,54Стоимость заготовки из проката ориентировочно может быть определена по формуле: С=Mз·S-(Mз-Мд)·Sотх , руб (15) где Mз и Мд – масса заготовки и готовой детали соответственно, кг; S – цена 1 кг металлопроката Sотх – цена за 1 кг отходов Стоимость 1 тонны стандартного проката составляет 35 тысяч рублей. Стоимость 1 тонны стальной стружки составляет 2500 руб. Стоимость заготовки по базовому варианту составит: Сб=17,93·35-(17,93-9,67)·2,5=606,9 рубля. Приведенные затраты на предварительную механообработку заготовок можно принять 7% от стоимости заготовок, следовательно себестоимость сварного варианта заготовки Ступицы будет составлять: Сбм =1,07 Сб =1,07·606,9 = 649,38 руб. Масса заготовки по проектному варианту (горячая штамповка) – 14,25 кг (Посчитан с помощью «Компас-3D V10»). Коэффициент использования материала по проектному варианту (горячая штамповка)  п = п = = 0,68 = 0,68Стоимость штампованной заготовки можно определить как: С=Sз·Мз·Кс·(5000/N)0,15·Км·Кв, руб., (16) где Sз – стоимость 1 кг штамповки; Кс – коэффициент сложности (поковки, имеющие выступающие части и отверстия – 1.15…1.25); N – годовой объе  м производства заготовок, шт.; м производства заготовок, шт.;Км – коэффициент материала (сталь углеродистая 0.9…1.04); Кв – коэффициент массы заготовки (до 60 кг – 0.9) Стоимость 1 тонны штампованных поковок составляет 46 тысяч рублей. Следовательно стоимость одной заготовки по второму варианту составит Сш=46·14,25·1,2(5000/500)0,15·1,0·0,9=999,99 рубля.  Себестоимость с учетом отходов будет составлять: Себестоимость с учетом отходов будет составлять:Сп = Сш - (Mз - Мд) ·Sотх , руб (17) Сп = 999,99 - (14,25 - 9,67)·2,5 = 988,54 руб Таблица 7 – Сравнительная характеристика заготовок двух вариантов

Сопоставляем два варианта получения заготовки по годовой экономии металла: Эм=(Мз1-Мз2)·N, кг (18) где Мз1 и Мз2 – масса заготовок по первому (более металлоемкому) и второму варианту соответственно; N – годовой объем выпуска (годовая программа). Эм= (17,93-14,25)·500=1840 кг Годовой экономический эффект изготовления заготовки: Э = ( Сз2-Сз1)·N , руб (19) где Сз2 и Сз1 стоимость заготовки по первому (более дешевому) и второму варианту, соответственно. Э = (988,54-649,38)·500=169 580 руб.  Сравнивая два варианта получения заготовок выбираем проектный вариант - штамповка в закрытом штампе на кривошипном горячештамповочном прессе. Сравнивая два варианта получения заготовок выбираем проектный вариант - штамповка в закрытом штампе на кривошипном горячештамповочном прессе. 2.2Технические условия на деталь и методы их достижения. 2.2Технические условия на деталь и методы их достижения.Выбираем основные требования точности, предъявляемые к детали: Точность цилиндрических поверхностей Ø120P7; 46h14; Ø125P7; Ø172h10; Ø22H9. Точность допусков: а) позиционный допуск 6 отверстий 0,2 мм; б) позиционный допуск 3 отверстий 0,2 мм; в) допуск плоскостности поверхности Г 0,16 мм; г) допуск цилиндричности поверхности Г 0,02мм; д) допуск радиального биения поверхности относительно общей оси Г и Д 0,2 мм; е) допуск радиального биения поверхности относительно общей оси Г и Д 0,12 мм; Точность поверхностей (шероховатость): Ø160₋₁ Ra 6,3; Ø120P7 Ra 2,5; Ø115 Ra12,5; Ø125P7 Ra 2,5; Ø146 Ra 12,5; Ø172h10 Ra 6,3; Ø250 Ra12,5; Ø22H9 Ra 2,5; M6-7H Ra 3,2. Точность линейных размеров: Ø160₋₁; Ø120P7; Ø125P7; Ø172h10˗₀₁₆; 120±0,7 Методы обеспечения и контроля технических требований: Точность отверстия 7-го квалитета M6-7H можно получить рассверливанием на токарно-фрезерном станке с закреплением детали в патроне. Точность отверстия 9-го квалитета Ø22H9 можно получить растачиванием отверстий. Измерение точности производится приборами активного контроля калибр-пробками, индикаторным нутрометром с ценой деления 0,001 мм. Допуск радиального биения поверхности относительно общей оси поверхности Г и Д 0,02 мм. Измеряется контрольно – измерительными приборами.  Позиционный допуск осей 6 отверстий Ø22H9 осуществляется комплексными калибрами (ГОСТ 16085-80), так же можно получить средствами измерения (штангенциркуль, микрометры и т.д.). Позиционный допуск осей 6 отверстий Ø22H9 осуществляется комплексными калибрами (ГОСТ 16085-80), так же можно получить средствами измерения (штангенциркуль, микрометры и т.д.).Допуск плоскостности 0,16 получают измерительными приборами. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||