Курсовая МашГраф Абдин.А. Курсовой проект трехмерное моделирование в системе компас3D с применением элементов машинной графи

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН ГККП «Высший колледж, г. Кокшетау» при управлении образования Акмолинской области Специальность: 1014000 – «Технология машиностроения» Специализация: «Техник-технолог» Группа: МС-17 КУРСОВОЙ ПРОЕКТ Трехмерное моделирование в системе КОМПАС-3D с применением элементов машинной графи Разработал: __________________________Абдин А.Н. Руководитель проекта: _________________ Мустафина И.М. г. Кокшетау 2021 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН ГККП «Высший колледж, города Кокшетау» при управлении образования Акмолинской области ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту На тему: Трехмерное моделирование в системе КОМПАС-3D с применением элементов машинной графики Разработал: ___________________________ Абдин А.Н. Руководитель проекта: _________________ Мустафина И.М. г. Кокшетау 2021 МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ КАЗАХСТАН ГККП «Высший технический колледж, г. Кокшетау» при управлении образования Акмолинской области Специальность 1014000 – «Технология машиностроения» Специализация «Прикладной бакалавр технологии машиностроения» Группа МС-17 «УТВЕРЖДАЮ» Зам. директора по учебной работе Магавина А.Ш. _______________ ____________20___г. ЗАДАНИЕ на курсовое проектирование Студент Кармалинский К.А. Тема проекта:__Трехмерное моделирование в системе КОМПАС-3D с применением элементов машинной графики_ Приказ по учреждению образования № от 20 г. Срок сдачи оконченного проекта_____17.05-21.05.2021г.___________________________ Вариант № 6

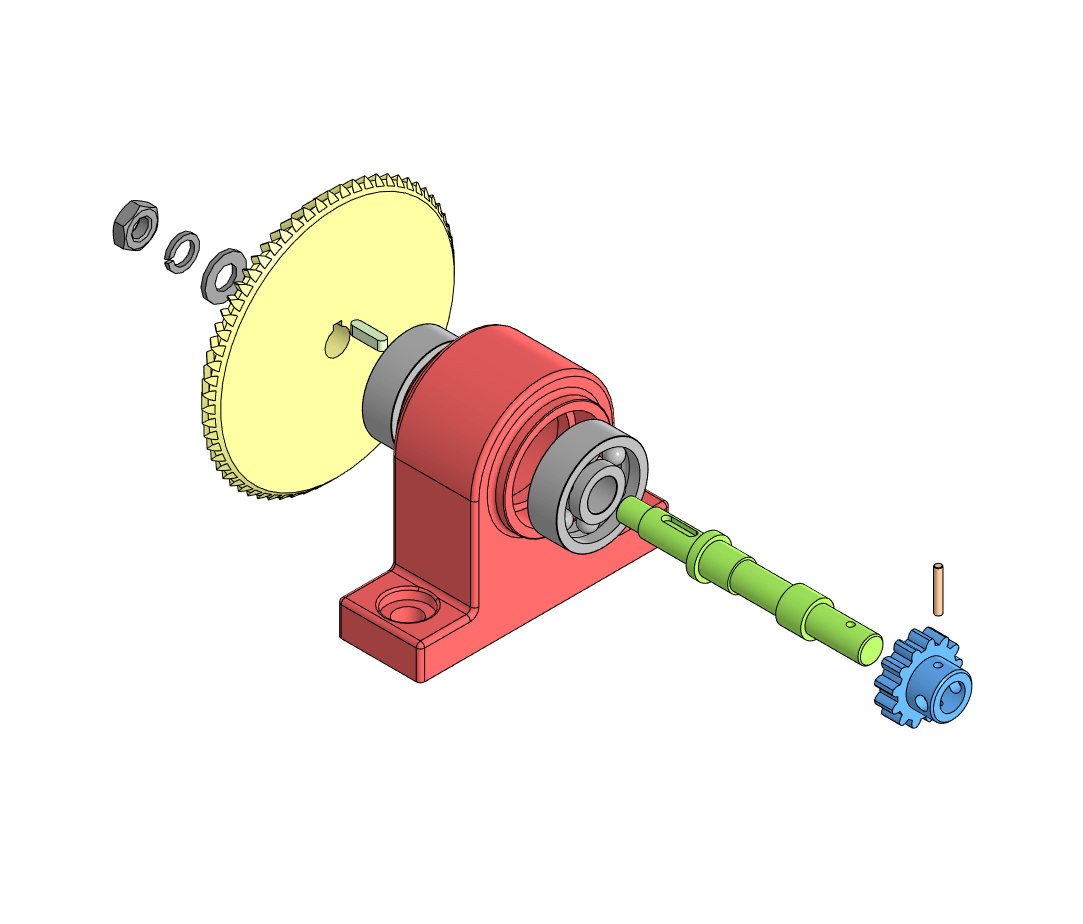

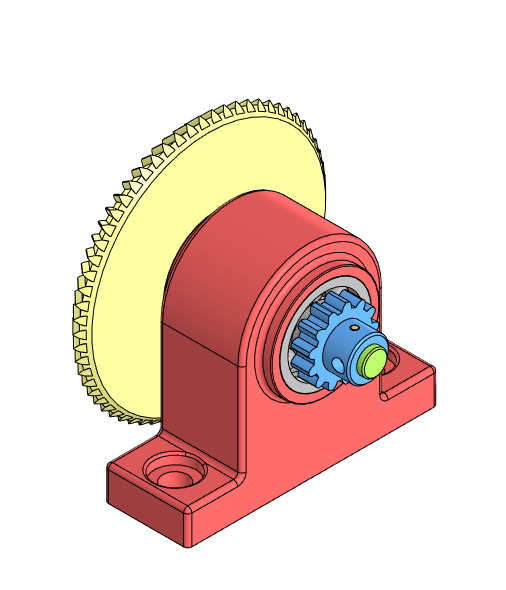

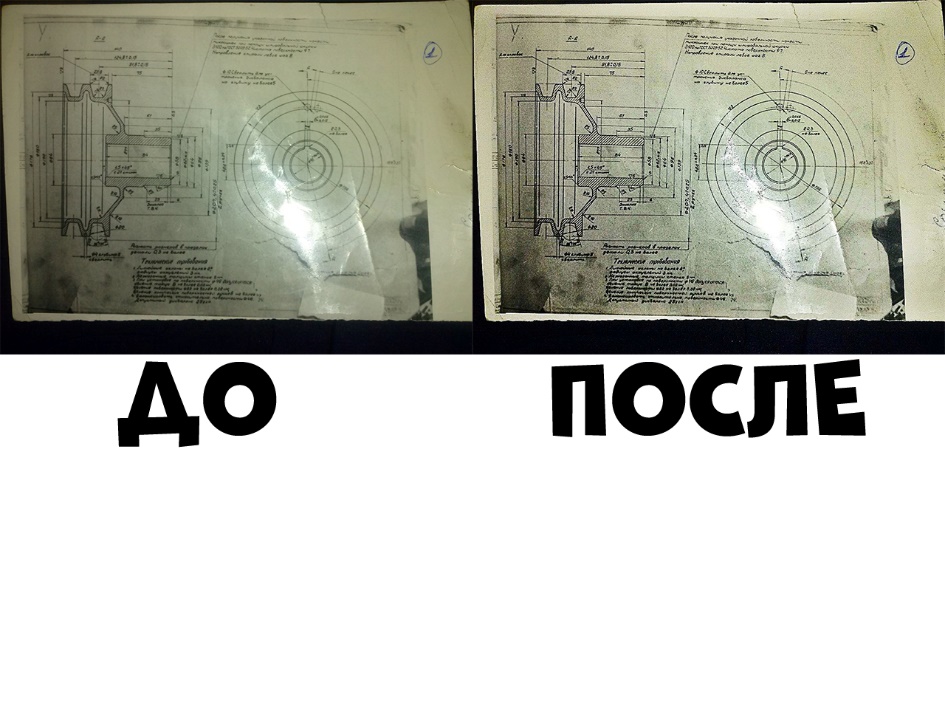

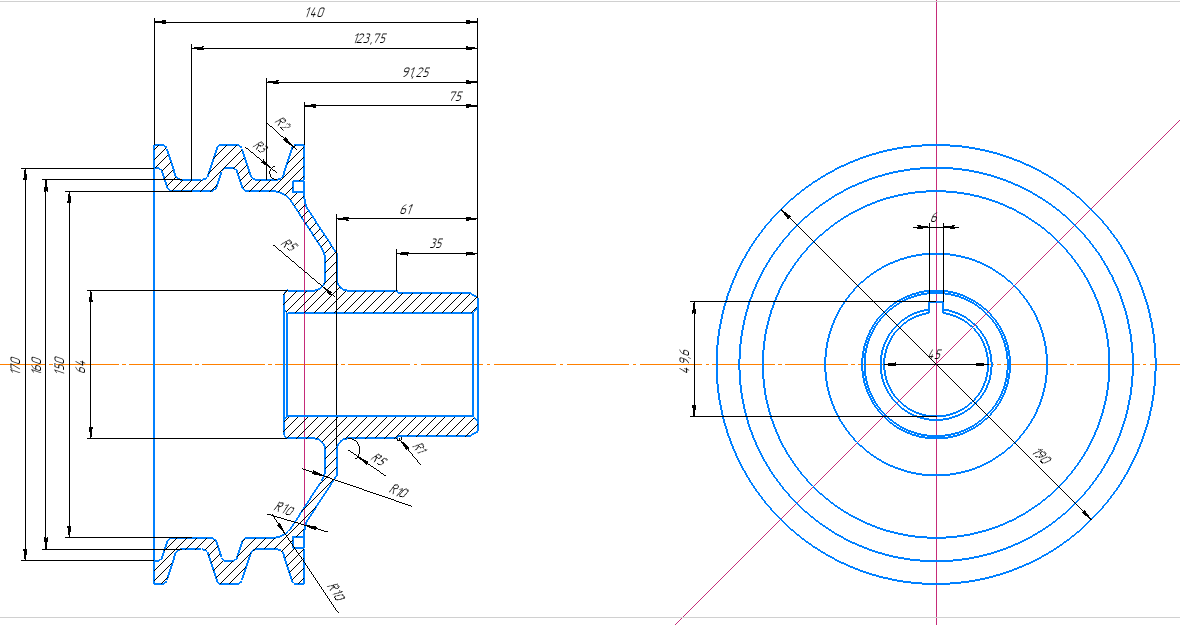

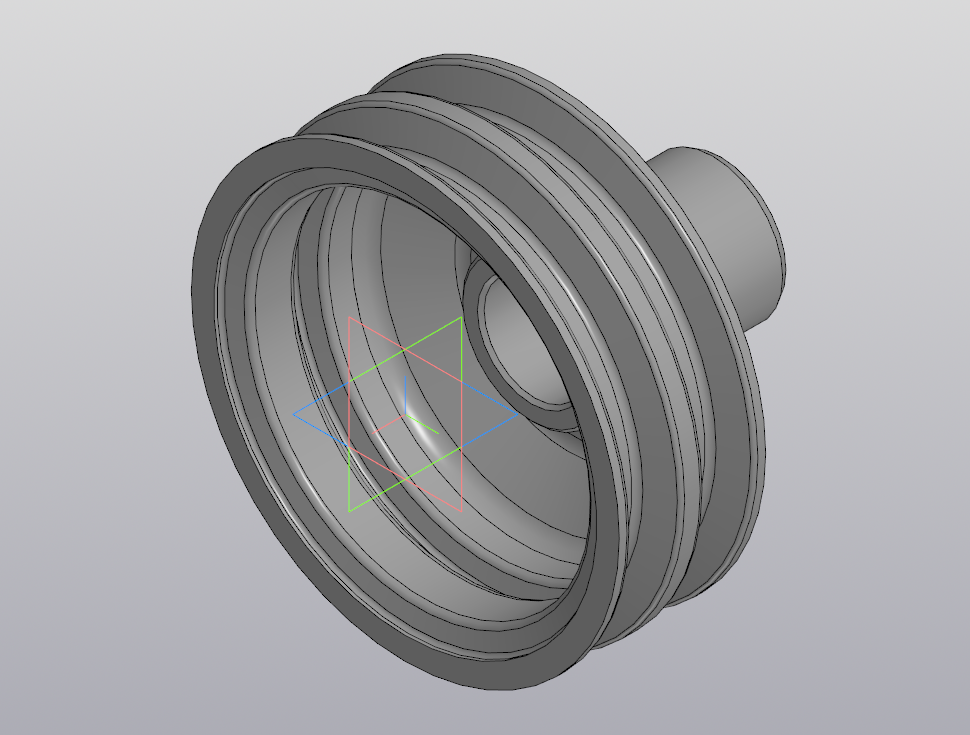

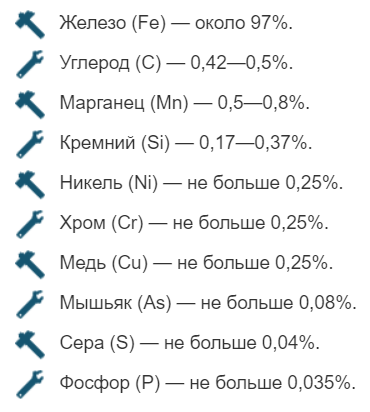

Руководитель проекта ______________________Мустафина И. Студент _______________ Абдин А.Н. Содержание Введение …………………………………………………………..…5 Выполнение сборки изделия и сборочного чертежа (редуктор)……………………………………………....6 2. Обработка изображения чертежа детали ………………….....10 3. Выполнение чертежа детали …………………………………..12 4. Выполнение 3D-модели детали …………………………….....13 4.1 Анализ материала………………………………………………14 5. Выбор метода получения заготовки и обоснование его ….. 15 5.1. Расчет себестоимости заготовки…………………………..…16 Заключение …………………………………………………………19 Литература ……………………………………………………….....20 Введение Визуализация – это естественная, исходная база развития человека, начиная с раннего детства. Поэтому пространственное воображение является фундаментальной компонентой профессиональной деятельности не только в технике, архитектуре, но и в науке, бизнесе и банковском деле. Увеличивается роль компьютерной геометрической и графической подготовки в образовательной сфере, расширяется предметная область иллюстративной и деловой графики с учетом общей тенденции к визуализации любой информации. С другой стороны конкуренция охватывает все виды человеческой деятельности, как профессиональную, так и сферу бизнеса. На передний план выступает увеличение заметности передаваемой информации. Визуальный канал занимает особое место в коммуникационной системе. Компьютерная графика представляет собой одну из современных технологий создания различных изображений с помощью аппаратных и программных средств компьютера, отображения их на экране монитора и затем сохранения в файле или печати на принтере. Без компьютерной графики невозможно представить себе не только компьютерный, но и обычный, вполне материальный мир. Визуализация данных находит применение в самых разных сферах человеческой деятельности. Например, назовем медицину (компьютерная томография), научные исследования (визуализация строения вещества, векторных полей и других данных), моделирование тканей и одежды, опытно-конструкторские разработки. В зависимости от способа формирования изображений компьютерную графику принято подразделять на растровую, векторную и фрактальную. Отдельным предметом считается трехмерная (3D) графика, изучающая приемы и методы построения объемных моделей объектов в виртуальном пространстве. Как правило, в ней сочетаются векторный и растровый способы формирования изображений. Особенности цветового охвата характеризуют такие понятия, как черно-белая и цветная графика. На специализацию в отдельных областях указывают названия некоторых разделов: инженерная графика, научная графика, Web-графика, компьютерная полиграфия и прочие. 1 Выполнение сборки изделия и сборочного чертежа (редуктор) Выполнение сборки изделия, нам дано изделие (Редуктор) состоящие из множества деталей ( Циклическое зубчатое колесо ,штифт под циклическое зубчатое колесо ,вал, подшипник 1, корпус, подшипник 1 , Конусное зубчатое колесо, шпонка под конусное зубчатое колесо, шайба, гравер, гайка). Нам нужно: 1 В меню Файл выбрать команду Создать – Сборку. На инструментальной панели Редактирование сборки , выбрать команду Добавить из файла и в диалоговом окне выбрать файл Корпус. Вставить Корпус, поместив курсор в начало координат. В дереве построения появится Деталь, переименуйте, для удобства дальнейшей работы, в Корпус. Рядом с надписью в скобках отобразится буква (Ф), что означает – фиксирована. Все остальные детали и под сборки будем позиционировать относительно Корпуса. 2 Аналогичным образом добавляем из файла остальные детали, располагая их произвольно, в стороне от Корпуса. Сразу же переименовываем для удобства в дереве построения на название самих моделей. 3 Теперь необходимо задать определенные положения всем деталям, накладывая сопряжения. Будем действовать в той последовательности, как при реальной сборке. Начнем с подшипников. Выбираем на Инструментальной панели Сопряжения, команду Соосность. Указываем на поверхность вращения кольца одного подшипника и отверстия в Корпусе, затем другого подшипника и также отверстия Корпуса. В результате чего оси подшипников будут сосны оси отверстия в корпусе. 4 Далее выбираем команду Совпадение , указываем на торцевую поверхность наружного кольца одного подшипника и торцевую поверхность отверстия под него в Корпусе, после чего подшипник займет нужное положение. Повторяем эти действия для второго подшипника. 5 Теперь задаем положения вала. Назначаем сопряжения Соосность поверхности вала и отверстия в подшипнике и Совпадение торцевой поверхности цилиндрического пояска вала и внутреннего кольца второго подшипника. 6 Вставляем шпонку в паз на валу. Для этого надо наложить три сопряжения, используя команду Совпадение. 7 Устанавливаем коническое зубчатое колесо на вал. Наложим три сопряжения: Соосность отверстия колеса с валом; Совпадение торцевой поверхности паза колеса под шпонку с торцевой поверхностью шпонки; Совпадение торцевой поверхности диска колеса с ступенькой вала. 8 Устанавливаем на валу цилиндрическое зубчатое колесо. Наложите на колесо сопряжения Соосность посадочного отверстия колеса и вала, а также Соосность отверстия под штифт в ступице колеса и на валу. 9 Устанавливаем штифт в отверстие, наложив сопряжение Соосность, и так как при вырезании отверстия под штифт в ступице колеса не строили касательной плоскости, определим положение штифта в отверстии, задав сопряжение На расстоянии торцевой поверхности штифта от горизонтальной плоскости системы координат (ZX) модели вала! Равного половине длины штифта (в нашем примере 5 мм). 10 Для закрепления на валу конического зубчатого колеса вставим стандартные крепежные элементы из библиотеки (шайба, гравер, гайка). 11 Задам сопряжения Соосность, а также Совпадение соответствующих торцевых поверхностей. На этом процесс сборки закончен. Детальный вид (Рисунок 1)  Рисунок-1 Вид в сборе (Риснок-2)  Рисунок-2 2. Обработка изображения чертежа детали Обработка изображения происходит с помощью программы ‘adobe-photoshop’. Что бы изменить качество изображения в лучшую сторону для фотографий, сделанных при слабом освещении и/или на плохую камеру. Воспользуемся фильтром Умная резкость. чтобы перейти к этому фильтру для начала загружаем изображение в сам Фото Шоп. Делаем это просто перетащив картинку из «Проводника» Windows в рабочую среду Фотошоп. Теперь нажимаем на кнопку «Фильтр», расположенную в верхней части интерфейса программы. В контекстном меню выбираем пункт «Усиление резкости». Далее нажимаем на «Умная резкость» Откроется окошко с настройками «Умной» резкости. Проходимся по основным пунктам, представленным здесь: «Просмотр». Ставим на нём галочку, так как в таком случае мы сможем видеть изменения, не применяя сам фильтр к изображению; «Эффект». Выставляем подходящее значение в этом поле, пока изображение не станет лучше. «Радиус». В этом поле выставляем не сильно большие значение. Поскольку от большого значения рискуем испортить картинку. В большинстве случае подойдут значения в диапазоне от 1 до 2 пикселей; «Уменьшить шум». Выставляем подходящее значение в этом поле, пока шумы с фото не пропадут. Сохраняем получившийся результат (Рисунок-3)  Рисунок-3 3. Выполнение чертежа детали. Выполнения чертежа происходит в программе Компас-3д в разделе чертеж( Рисунок-4).  Рисунок-4 4. Выполнение 3D-модели детали. Построение 3д модели происходит в программе Компас-3д в разделе Деталь (Рисунок-5).  (Рисунок-5) 4,1 Анализ материала Материал для изготовления шкива выбираем сталь 45 ГОСТ 1050-88  (Рисунок-6)  5. Выбор метода получения заготовки и обоснование его Исходя из необходимости максимального приближения формы и размеров заготовки к параметрам готовой детали, применяем такой метод, как прокат под прессом. В результате проката получаем заготовку круглого сечения. В данном проекте принимаем, что из готового металлопроката круглого сечения диаметром 180 мм отрезаем заготовку для изготовления шкива. 5,1 Расчет себестоимости заготовки За основу расчёта промежуточных припусков принимаем наружный диаметр детали 190+0,2 мм. (лист 1). Устанавливаем предварительный маршрут технологического процесса обработки поверхности детали 190+0,2 мм. Обработку поверхности 190+0,2 мм производят в жёстких центрах, на токарном копировальном станке с автоматической загрузкой. Технологический маршрут обработки данной поверхности: Операция 10 Токарная черновая 20 Токарная чистовая Определяем припуск на механическую обработку:  , ,где Dн - номинальный диаметр обрабатываемой поверхности; z - припуск на обработку; DР - расчётный диаметр с учётом припуска на обработку.   , , По расчётным данным заготовки выбираем необходимый размер горячекатанного проката обычной точности по ГОСТ 2590-88. Круг  Нормальная длина проката при данном диаметре 1…4 м. Отклонения для 196 мм. равны (  ) мм. ) мм. [http://alians-met.ru/gost_2590-88_prokat_stalnoy_goryac, табл. 1] Определим общую длину заготовок:  , ,где Lз - номинальная длина детали по рабочему чертежу, мм; zподр. - припуск на подрезку торцевых поверхностей.  [2, с. 40, табл. 3.12] [2, с. 40, табл. 3.12]Принимаем длину заготовки Lз=1422 мм. Определим объём отдельных элементов заготовки:  , ,где D - диаметр сечения выбранного участка заготовки с учётом верхнего отклонения; L - длина выбранного участка заготовки с учётом верхнего отклонения.    = =  πh(r πh(r +r1 +r1 + + ) )   Следующие части являются пустотами, поэтому их отнимаем от общего диаметра.   = =  πh(r πh(r +r1 +r1 + + ) )   Общий объём заготовки:  ; ; Определим массу заготовки:  где - плотность материала.  кг/см3; кг/см3; Выбираем оптимальную длину проката для изготовления заготовки. Потери на зажим заготовки lЗАЖ.=200 мм. Заготовку отрезают на ножницах. Это самый производительный и дешёвый способ. Длину торцевого обрезка проката определяем из соотношения:  , , где d - диаметр сечения заготовки, d=200 мм  Число заготовок, исходя из принятой длины проката по стандартам, определяется по формуле:  , , где LПР - длина выбранного проката. При длине проката 1 м:  Получаем 5 заготовок. При длине проката 4 м:  Получаем 26 заготовок. При длине проката 2 м:  Получаем 26 заготовок. Остаток длины (некратность) определяется в зависимости от принятой длины проката.  или  ; ; Из проката длиной 1 м.:  или  Из проката длиной 4 м.:  Или  Из проката длиной 2 м.:  или  Из расчётов на некратность следует, что прокат длиной 2 м для изготовления заготовок экономичнее, чем остальные. Потери материала на зажим при отрезке по отношению к длине проката составят:  ; ;  Потери материала на длину торцевого обреза проката в процентном отношении к длине проката составят:  ; ;  Общие потери к длине выбранного проката:  ; ; Расход материала на одну деталь с учётом всех технологических неизбежных потерь определяем по формуле:  ; ; Коэффициэнт использования материала:  ; ; Стоимость заготовки из поката:  , ,где СМ - цена 1 кг материала заготовки; Сотх. - цена отходов материала.  Полная стоимость вычисляется так:  где Соб – ориентировочная стоимость обработки;  где Суд-удельные затраты на снятие 1кг стружки; Ко-коэффициент обрабатываемости;   Заключение В ходе курсовой работы было выполнено множество расчетов, сделано много выводов и заключений. Поскольку в данном случае деталь проста по форме и не является сложным технологическим изделием, но тем не менее деталь обладает большим спросам в многих сферах деятельности ее изготовление по сей день является актуально. Изготавливать можно многими способами и с использованием различного оборудования. Производство данного типа изделий не имеет смысла на станках с числовым программным управлением даже в крупносерийном производстве из за не кому не нужного увеличения стоимости производство поскольку увеличатся расходы на дорогостоящее оборудование, оснастку инструменты, различные расходные материалы и высоко классифицированных рабочих при том что при таком виде обработки значительно увеличивается расход материала и как следствие увеличивается объём технологических отходов, Себестоимость повышается и КПД такого производства падает. Литература. Список используемой литературы. 1 А.М. Бродский, Э.М. Фазулин, В.А. Халдинов. Черчение (металлообработка). – М.: Академия, 2012. – 400 с. 2 А.М. Бродский, Э.М. Фазлулин, В.А. Халдинов. Инженерная графика. – М.: Академия, 2012. – 400 с. 3 П.Н. Учаев, С.Г. Емельянов, К.П. Учаева, Ю.А. Попов. Компьютерные технологии и графика. Атлас. – М.: ООО "ТНТ", 2012. – 276 с. 4 Д.В. Иванов, А.С. Карпов, Е.П. Кузьмин, В.С. Лемпицкий, А.А. Хропов. Алгоритмические основы растровой машинной графики. – М.: Интернет-университет информационных технологий, Бином. Лаборатория знаний, 2007. – 304 с. 5 В.С. Левицкий. Машиностроительное черчение и автоматизация выполнения чертежей. – М.: Высшая школа, 2007. – 440 с. 6 Ермакова В.А., Киселевич А.Д., Корнеев А.С. Лабораторный практикум по машиностроительной графике. – М.: Высшая школа, 2006. – 272 с. 7 Н.Н. Крылов, Г.С. Иконникова, В.Л. Николаев, В.Е. Васильев. Начертательная геометрия. – М.: Высшая школа, 2010. – 224 с. 8 А.М. Бродский, Э.М. Фазлулин, В.А. Халдинов. Черчение (металлообработка). – М.: Академия, 2010. – 400 с. 9 А.М. Бродский, Э.М. Фазлулин, В.А. Халдинов. Инженерная графика. – М.: Академия, 2010. – 400 с. 10 А.Ф. Крайнев. Машиноведение на языке схем, рисунков, чертежей. В 2 книгах. Книга Технологии, машины и оборудование. – М.: Спектр, 2010. – 296 с. 11 И.Гардан, М.Люка. Машинная графика и автоматизация конструирования. – М.: Мир, 1987. – 272 с. 12 А.М. Бродский, Э.М. Фазлулин, В.А. Халдинов. Инженерная графика. – М.: Academia, 2011. – 400 с. 13 В.С. Квагинидзе. Монтаж, демонтаж, ремонт, опробование и техническое обслуживание механической части машин, узлов и механизмов распределительных устройств. – М.: Академия-медиа, Academia, 2012. – 368 с. 14 А.М. Бродский, Э.М. Фазлулин, В.А. Халдинов. Инженерная графика. – М.: Academia, 2013. – 400 с. 15 А.М. Бродский, Э.М. Фазлулин, В.А. Халдинов. Инженерная графика. Учебник. – М.: Academia, 2013. – 400 с. 16 Н.М. Колесниченко, Н.Н. Черняева. Инженерная и компьютерная графика. Учебное пособие 2009 – 32с.  |