Солярные плотничные и паркетные работы {179}. Л. Н. Креиндлин столярные, плотничные и паркетные работы 2е издание, переработанное и дополненное

Скачать 5.9 Mb. Скачать 5.9 Mb.

|

|

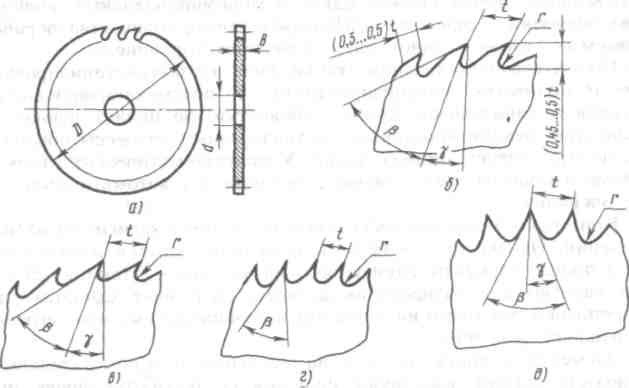

ГЛАВА V ДЕРЕВООБРАБАТЫВАЮЩИЕ СТАНКИ § 25. Общие сведения Деревообрабатывающее оборудование разделяют на станки общего назначения, станки для специальных производств и универсальные. К станкам общего назначения относят станки для раскроя досок, брусков, щитов, плит; фрезерования по плоскости и профилю; образования шипов и проушин; сверления отверстий; образования пазов и гнезд; окончательной механической обработки и др. К станкам для специальных производств относится оборудование, предназначенное для изготовления оконных и дверных блоков, клееных конструкций и др. На универсальных станках выполняют различные работы, например раскрой пиломатериалов по длине и ширине, фрезерование, сверление и др. Для всех деревообрабатывающих станков, выпускаемых нашей промышленностью, принята буквенно-цифровая индексация. В соответствии с этой индексацией каждому станку присваивается буквенный индекс, обозначающий тип станка, а цифры, расположенные за буквой, показывают величину размерного параметра станка и номер его модели. Марка С2Р12-2 обозначает, что это двусторонний рейсмусовый станок с шириной строгания 1200 мм второй модели. В зависимости от количества рабочих шпинделей деревообрабатывающие станки бывают одно- и многошпиндельные, количества операций— одно- и многооперационные, количества обрабатываемых сторон — одно-, двух- и четырехсторонние. По степени механизации станки делят на полумеханизированные и полностью механизированные. У полумеханизированных станков механизирован процесс обработки, но подача ручная, у полностью механизированных механизированы процессы обработки, но отсутствует автоматизация. У полуавтоматических станков автоматизирована часть главных операций, а у автоматических — все операции. Конструкция деревообрабатывающих станков зависит от их назначения. Однако, различаясь по устройству, станки имеют конструктивные элементы одинакового назначения — станины, столы или каретки для базирования деталей, сборочные единицы для закрепления режущего инструмента и сообщения ему или заготовке рабочих движений. Элементы станков делятся на основные и вспомогательные. Основные органы выполняют функции по обработке древесины (резание) и подаче материала к инструменту (ножевые и пильные валы, подающие вальцы, конвейеры и др.). К вспомогательным органам относят устройства для заточки режущего инструмента, настройки и смазывания станков, удаления отходов. 139 Станок состоит из следующих основных частей: станины, столов, механизмов резания и подачи, привода, ограждений, приборов контроля, учета. Механизмы резания (шпиндели) служат для крепления режущего инструмента. Размещаются они обычно на суппортах, которые бывают подвижные и неподвижные. Процесс резания осуществляется двумя способами: режущий инструмент надвигается на материал (торцовочные, цепнодолбеж-ные станки) или материал подается к режущему инструменту (продольно-фрезерные станки). Для правильной подачи материала в станок применяют направляющие линейки, угольники, прижимы, ролики, башмаки. Во избежание вибрации материал прижимают к линейке пружинными прижимами (продольно-фрезерный четырехсторонний станок). § Z6. Круглопильные станки Круглопильные станки применяют для раскроя пиломатериалов, заготовок, плитных материалов (фанеры, древесноволокнистых, древесностружечных плит). В зависимости от выполняемых операций станки бывают для поперечного и продольного раскроя. Рис. 98. Профили зубьев круглых плоских пил: а — общий вид, б — пилы типа / исполнения 1, в — пилы типа / исполнения 2, г — пи типа 2 исполнения 1, д — пилы типа 2 исполнения 2 140 Для поперечного раскроя применяют торцовочные шарнирно-маятниковые станки ЦМЭ-ЗА и торцовочные с прямолинейным перемещением пилы ЦПА-40.   Отрезки короче 500 мм торцуют в шаблонах. Пильный диск должен быть оборудован автоматически действующим ограждением так, чтобы зубья пилы открывались на толщину распиливаемого материала. При работе на станке рабочий должен находиться на расстоянии не менее 300 мм от пильного диска. Отрезки короче 500 мм торцуют в шаблонах. Пильный диск должен быть оборудован автоматически действующим ограждением так, чтобы зубья пилы открывались на толщину распиливаемого материала. При работе на станке рабочий должен находиться на расстоянии не менее 300 мм от пильного диска.Для продольного раскроя пиломатериалов применяют кругло-пильные станки с механической подачей ЦА-2А, прирезные одно-пильные ЦДК4-3, пятипильный ЦДК5-2 и др. Для распиливания горбылей на доски и толстых досок на тонкие используют ребровый станок ЦР-4А. Прирезной однопильный станок ЦДК4-3 является основным видом оборудования, применяемого при производстве столярно-строительных изделий. Для работы на круглопильных станках применяют плоские круглые пилы (ГОСТ 980—80) (рис. 98), представляющие собой диск, на окружности которого насечены зубья. Пилы бывают двух типов: тип / — для продольного раскроя и тип 2 — для поперечного. Пилы типа / исполнения / изготовляют диаметром 200... 1500 мм, исполнения 2 — диаметром 160...250 мм. Пилы типа 2 исполнения 1 имеют диаметр 360... 1500 мм, а исполнения 2 — 125... 1500 мм. Толщина пил всех типов 1...5,5 мм. Угловые значения зубьев пил приведены в табл. 9. Таблица 9. Угловые значения зубьев пил

Пилы диаметром до 250 мм используют для работы на фрезерных станках, диаметром до 500 мм — на круглопильных, диаметром до 700 мм — на педальных торцовочных. Зубья *пил для поперечного раскроя древесины имеют двустороннюю косую заточку, что позволяет пилить ими в обе стороны, а зубья пил для продольного раскроя — прямую заточку, поэтому ими можно пилить только в одну сторону. Во избежание заедания пилы в материале производят развод или плющение зубьев. При разводе каждый зуб отгибают примерно до 2/з еговысоты. Величина развода зубьев зависит от породы и влажности древесины (табл. 10). г Вершины зубьев пил должны находиться на одной окружности. Выравнивают вершины зубьев фугованием. Для придания пильно-МУ диску устойчивости во время работы его следует проковать. 141 После проковки пилы затачивают так, чтобы профиль зубьев оставался неизменным. При более высоких требованиях к качеству распиловки применяют пилы круглые строгальные (ГОСТ 18479—73) диаметром 160...400 и толщиной 1,2...3,5 мм. Таблица 10. Величина развода зубьев круглых пил, мм

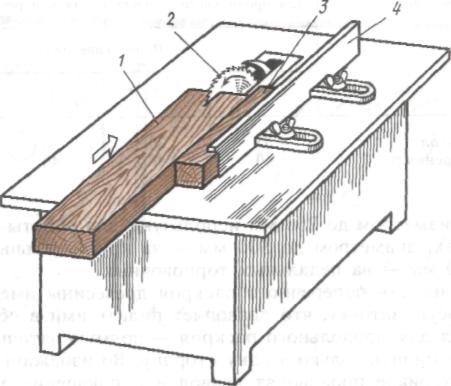

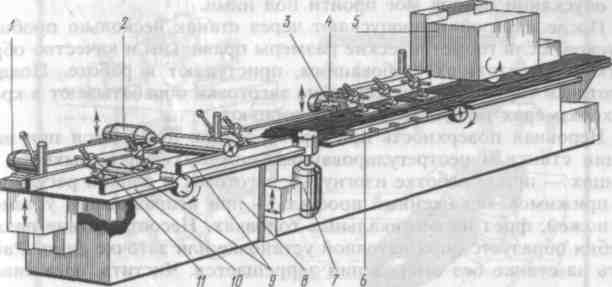

Кроме того, для раскроя древесины, фанеры и древесных плитных материалов используют пилы дисковые дереворежущие с пластинами из твердого сплава (ГОСТ 9769—79). Их устанавливают на круглопильных форматных станках и автоматических линиях. Раскраивают доски по разметке или упорам, вырезая недопустимые пороки и выкраивая в первую очередь длинные отрезки, следя за тем, чтобы доски плотно прилегали к линейке, так как в  Рис. 99. Раскрой пиломатериалов на разную ширину с применением закладок: 1 — распиливаемый материал, 2 — дисковая пила, 3 — закладка, 4 — направляющая линейка 142 противном случае получается косой рез. При раскрое рабочие передвигают доску до упора, затем один из рабочих прижимает левой рукой доску к направляющей линейке, а правой плавно, без рывков надвигает на нее пильный диск. Продольный раскрой ведут на заданный размер по ширине заготовки (рис. 99), для чего направляющую линейку устанавливают от диска на расстоянии, равном ширине заготовки, плюс половина развода пилы. Когда отрезки раскраивают не на заданный размер, а на другие размеры по ширине, то пользуются закладками. На станке работают двое рабочих. Станочник подает доски в станок, а второй рабочий убирает их,или подает станочнику для повторного раскроя. При продольном раскрое доску нужно подавать равномерно, без толчков и рывков и периодически проверять правильность размеров заготовок. Если при торцовке наблюдается косина реза по ширине доски, то это означает, что нарушена прямолинейность линейки (направляющей), а если имеется косина реза по толщине доски — нарушена перпендикулярность оси пильного вала поверхности стола. Рваные торцы на заготовках получаются при биении пильного вала. На прирезных станках непараллельный пропил получается, если направляющая линейка установлена непрямолинейно, мшистый — если ось пильного вала не перпендикулярна направлению движения подающей цепи, пропил с нарушением прямого угла между пластью и кромкой — вследствие нарушения перпендикулярности пильного вала плоскости звеньев гусеничной цепи. У круглопильных станков пильный диск должен быть защищен сверху автоматически действующим ограждением, открывающим зубья лишь в процессе пиления. У станков для продольного раскроя диск снизу ограждают защитными щитками. Для предотвращения заклинивания зубьев пилы за пильным диском на расстоянии до 10 мм устанавливают расклинивающий нож. § 27. Првдолыю-фрезерные станки После раскроя пиломатериалы имеют неровную, шероховатую поверхность, риски, покоробленность и ряд других дефектов, устраняемых фрезерованием. В процессе фрезерования также получают выверенную поверхность, по которой можно выверить остальные поверхности. Для продольного фрезерования используют фуговальные, рейсмусовые и четырехсторонние продольно-фрезерные станки. Обычно на фуговальных станках фугуют под прямым углом пласть и кромку, ориентируясь на которые при дальнейшем фрезеровании на четырехстороннем продольно-фрезерном станке получают деталь правильной формы. На фуговальных станках выравнивают поверхности заготовок по плоскости и в угол. Станки бывают с ручной и механической подачей. На станине станка имеются столы, из которых передний 143   стол длиннее заднего, что обеспечивает более точное фугование. Столы устанавливают так, чтобы задний стол находился на уровне выступающих режущих кромок ножей вала, а передний — ниже на толщину снимаемой стружки. стол длиннее заднего, что обеспечивает более точное фугование. Столы устанавливают так, чтобы задний стол находился на уровне выступающих режущих кромок ножей вала, а передний — ниже на толщину снимаемой стружки.На фуговальном одностороннем станке с механической подачей СФК6-1 можно обрабатывать материал шириной до 630 мм с наибольшей глубиной снимаемого слоя 6 мм. Фуговальные станки с автоматической подачей двусторонние применяют для одновременного фрезерования у заготовок пласти и кромок. Работают на станке с ручной подачей следующим образом: рабочий осматривает заготовку с обеих пластей, после чего кладет ее на переднюю плиту стола и правой рукой берет за торец, надвигает на ножевой вал, придерживая плотно левой рукой до момента, # когда передний конец заготовки пройдет ножевой вал, после чего левой рукой прижимает заготовку к задней плите. Обрабатывают заготовки с вогнутой стороны. Подавать их на ножевой вал надо равномерно, без рывков, толчков. Фрезеруют заготовки до образования чистой поверхности. В станки с механической подачей заготовки подают одну за другой, т. е. торец в торец. Качество обработки проверяют так: складывают фугованные заготовки обработанными кромками или пластями и, если между ними нет просветов (зазоров), обработка считается удовлетворительной. Если между кромкой и пластью заготовки не получается прямой угол, надо настроить направляющую линейку. Непро-строжка и вырывы на обработанной поверхности получаются, если i столы установлены непараллельно в продольном и поперечном \ направлениях. Непрострожка по ширине получается при отклонении ножевого вала относительно плоскости заднего стола. Ножевой вал фуговальных станков с ручной подачей должен ' иметь ограждение, открывающееся лишь при проходе заготовки и автоматически закрывающееся после ее обработки. Рейсмусовые станки предназначены для обработки заготовок 1 на заданный размер по толщине и создания у них строго парал- i лельных сторон (плоскостей). Станки выпускаются односторонни- I ми с одним ножевым валом для фрезерования заготовок с одной 1 стороны и двусторонними с двумя ножевыми валами — для одновременной обработки двух плоскостей. В рейсмусовые станки подают заготовки, прошедшие обработку на фуговальных станках. При фрезеровании на двустороннем рейсмусовом станке обеспечивается взаимная параллельность обрабатываемых плоскостей. На нем имеются специальные выносные приспособления для заточки и фугования ножей, контроля точности установки ножей. Подавать заготовки нужно торец в торец, используя всю ширину стола. После обработки материал не должен иметь заколов, вырывов, ворсистости, рисок. Мшистость, ворсистость получаются при фрезеровании сырого материала или обработке тупыми ножами, непрострожка — при неплотном прижатии валиками заготовки 144   Рис. 100. Четырехсторонний продольно-фрезерный станок: / — суппорт правого нижнего калевочного шпинделя, 2 — суппорт верхнего горизонтального шпинделя, 3 — правый вертикальный шпиндель, 4 — суппорт нижнего горизонтального шпинделя, 5 — механизм подачи, 6 — прижимное горизонтальное устройство, 7 — суппорт левого вертикального шпинделя, 8 — станина, 9 — направляющие линейки, 10 — опорные плиты, // — прижим к столу, неодинаковом выступе лезвия ножей из вала и неодинаковой толщине заготовки. До начала работы проверяют правильность установки ножей, остроту их заточки. Ножевой вал должен быть огражден. Обрабатывать заготовки, длина которых меньше расстояния между передними и задними валами, не допускается. Чистить, налаживать и ремонтировать станок на ходу,запрещается. Четырехсторонние продольно-фрезерные станки предназначены для одновременного четырехстороннего плоскостного и профильного фрезерования досок, заготовок, брусков. На станке С16-4А обрабатывают детали столярных изделий, шкафов, плинтусы, наличники, на станках С26-2М — бруски оконных и дверных коробок, доски для покрытия пола и др. На станках обраба". ы^ают пиломатериалы шириной соответственно 32... 160 и 40...250 мм, толщиной 10...80 и 12...125 мй. Частота вращения шпинделей 6000 и 5000 об/мин. Четырехсторонний продольно-фрезерный станок (рис. 100) представляет собой чугунную станину, на которой расположены стол, механизмы резания и подачи, приводимые в движение от электродвигателей. Механизм резания состоит из двух или трех горизонтальных и двух вертикальных ножевых валов, механизм подачи — из вальцово-гусеничной системы. До начала работы устанавливают хорошо заточенный инструмент (ножи, фрезы), после чего по образцу детали настраивают подающий механизм, линейки, упоры, прижимы. Прижимные механизмы (ролики, линейки) устанавливают таким образом, чтобы обрабатываемый брусок мог свободно проходить в станок и не виб- Ю Столярные, плотничные и паркетные работы 145   рировать. Подающие (верхние) валики регулируют так, чтобы при их опускании брусок мог пройти под ними. рировать. Подающие (верхние) валики регулируют так, чтобы при их опускании брусок мог пройти под ними.После настройки пропускают через станок несколько пробных брусков. Если геометрические размеры правильны и качество обработки соответствует требованиям, приступают к работе. Подают заготовки торец в торец. Короткие заготовки обрабатывают в кратных размерах по длине, а затем торцуют. Неровная поверхность при фрезеровании получается при виб рации станка и неотрегулированных ножевых валах, выхваты на концах — при обработке изогнутых заготовок и плохой регулиров ке прижимов, искаженный профиль — при неправильной установ ке ножей, фрез на вертикальных головках. Несоответствие паза и гребня образуется при неточной установке или заточке фрез. Рабо тать на станке без ограждений запрещается. Чистить, налаживать. и регулировать станок на ходу не допускается. Для обработки древесины на строгальных станках применяют ножи и фрезы. До установки ножи должны быть хорошо наточены и отбалансированы. Крепят их на валу, головке, равномерно затягивая болты поочередно от середины к краям. Для гладкого фрезерования используют фрезы дереворежущие насадные цилиндрические сборные (ГОСТ 14956—79) диаметром 80...140 и^ Для выработки пазов и гребней применяют насадные затыло-ванные фрезы. Этими фрезами выбирают пазы шириной 4... 12 мм в досках толщиной 27 и 35 мм. Для фрезерования прямоугольных продольных и поперечных пазов в древесине и клееной древесине на фрезерных, четырехсторонних продольно-фрезерных станках и автоматических линиях применяют насадные дисковые, пазовые, дереворежущие фрезы с напаянными пластинами (ГОСТ 11291—81). Фрезы бывают для продольных и для поперечных пазов с подрезающими зубьями. Они должны быть хорошо заточены, режущие кромки зубьев фрез должны быть без трещин, завалов, выкрошиваний, заусениц и др. | |||||||||||||||||||||||||||||