Солярные плотничные и паркетные работы {179}. Л. Н. Креиндлин столярные, плотничные и паркетные работы 2е издание, переработанное и дополненное

Скачать 5.9 Mb. Скачать 5.9 Mb.

|

|

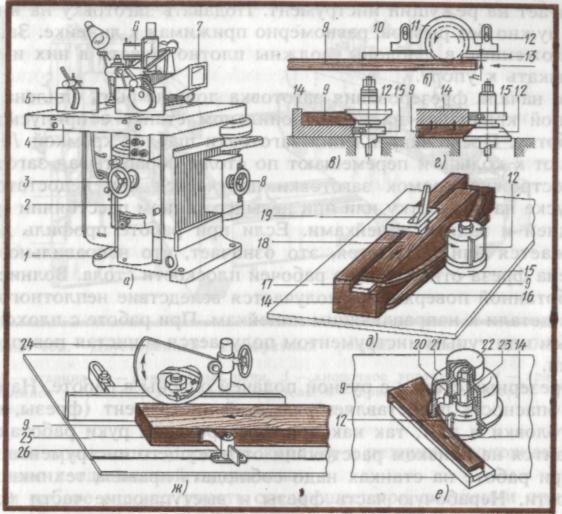

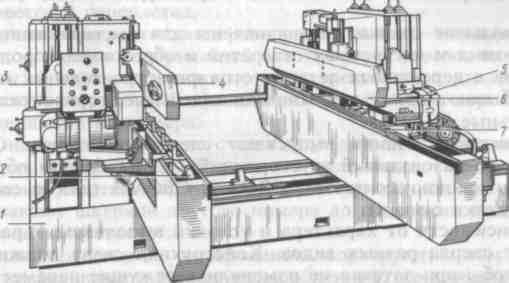

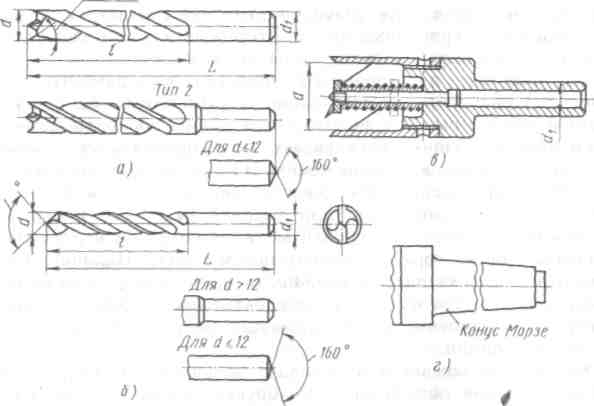

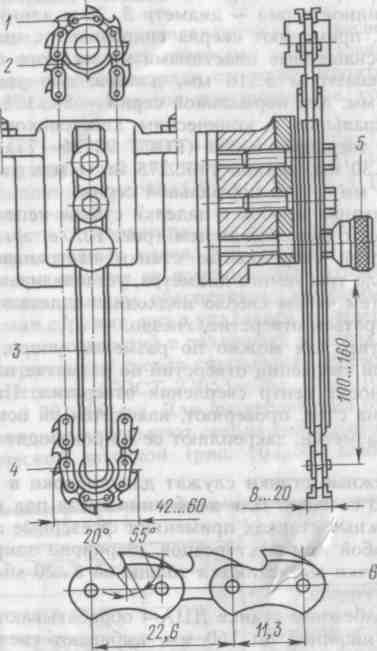

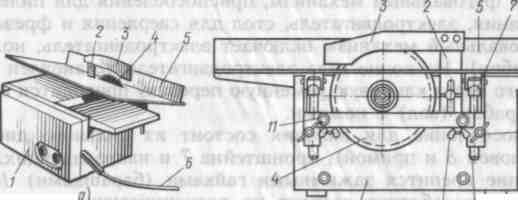

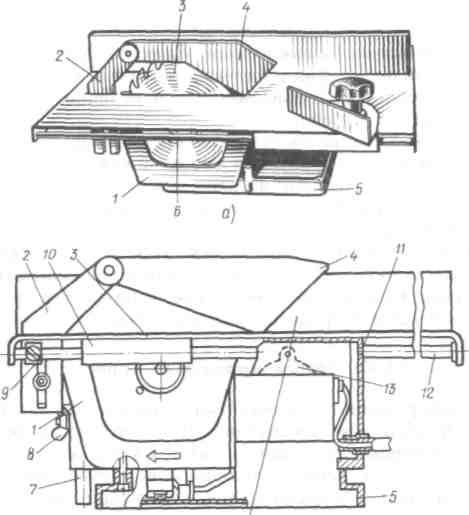

§ 28. Фрезерные станки На фрезерных станках можно выполнять разнообразные работы: создавать профили у деталей путем отборки калевок, фаль-цов, пазов, гребней и др., выполнять гладкое фрезерование кромок, обрабатывать по периметру оконные створки, форточки, фрамуги, дверные полотна и др. Фрезерные станки различают по расположению шпинделей (верхнее и нижнее) и их количеству. Работы на фрезерном станке проводятся по линейке (гладко или профильное фрезерование прямых деталей) и по кольцу шаблонах (кривых деталей и обработка кромок у рамок). Прямолинейные кромки фрезеруют на станках с нижним расположением шпинделя, оборудованных направляющей линейкой с 146  Рис. 101. Фрезерование: а — общий вид фрезерного станка, 6 — фрезерование по линейке, в — то же, по кольцу с нижним расположением шаблона, г — то же, по кольцу с верхним расположением шаблона, д — приспособление для сквозного фрезерования с прижимом, е — то же, без прижима, ж — приспособление для зажима обрабатываемой заготовки; / — станина, 2 — суппорт, 3 — маховичок подъема суппорта, 4 — стол, 5 — направляющие, 6 — кронштейн, 7 — воронка (приемная) для отходов, 8 — маховичок^ля натяжения ремня, 9 — обрабатываемая заготовка, 10 — задняя линейка, // — дуга направляющей линейки, 12 — ножевая головка (фреза), 13 — передняя линейка, 14 — шаблон, 15 — упорное кольцо, 16 — кромка шаблона, 17 — упор, 18 — подушка, 19 — прижим, 20 — подшипник, 21 — ограждение, 22 — крышка, 23 — шпиндель, 24 — подвижная часть ограждения фрезы и шпинделя, 25 — пружинящая пластинка, 26 — стойка дугой 11 (рис. 101). С помощью направляющей линейки можно также выполнять сквозное или несквозное фрезерование профиля. Направляющая линейка состоит из двух частей разной толщины: передняя часть линейки 13 тоньше задней линейки 10 на толщину снимаемого слоя древесины И. Передняя линейка должна быть строго параллельна задней и отстоять от нее на расстоянии 1,5...2 мм, т. е. на толщину снимаемого слоя древесины. Линейки должны быть строго перпендикулярны плоскости стола станка. При несквозном фрезеровании прямолинейных заготовок на столе крепят упоры, ограничивающие длину фрезерования заготовок. Работают на станке так: рабочий кладет заготовку пластью на стол и, прижимая ее кромкой, подлежащей обработке, к линейке, Ю* 147    надвигает на режущий инструмент. Подавать заготовку на инструмент нужно без рывков, равномерно прижимая к линейке. Заготовки, уложенные в шаблоны, должны плотно лежать в них и точно примыкать к упору. надвигает на режущий инструмент. Подавать заготовку на инструмент нужно без рывков, равномерно прижимая к линейке. Заготовки, уложенные в шаблоны, должны плотно лежать в них и точно примыкать к упору.До начала фрезерования заготовка должна быть опилена (при большой кривизне) на ленточнопильном станке с припуском на обработку. После закрепления заготовки шаблон кромкой 16 прижимают к кольцу и перемещают по столу, обрабатывая заготовку. Непрострожка кромок заготовки получается при недостаточном припуске на обработку или при невыдержанном расстоянии между передней и задней линейками. Если при работе профиль детали искажается или смещается, это означает, что неправильно установлена фреза относительно рабочей плоскости стола. Волнистость обработанной поверхности получается вследствие неплотного прижима детали к направляющим линейкам. При работе с плохо заточенным или тупым инструментом получается мшистая поверхность детали. Фрезерные станки с ручной подачей опасны в работе. Наибольшую опасность представляет режущий инструмент (фрезы, ножевые головки и др.), так как при фрезеровании руки работающего находятся на близком расстоянии от режущего инструмента. При работе на станках надо соблюдать правила техники безопасности. Нерабочую часть фрезы и выступающие части (шпиндель) ограждают. При работе по линейке следует применять прижим (см. рис. 101, ж). При фрезеровании по кольцу заготовки обрабатывают только в шаблонах; режущую часть фрезы, головки нужно оборудовать подвижными ограждениями. Нельзя производить криволинейное фрезерование против слоя древесины. Линейки должны быть прочно прикреплены к дуге. Станок должен быть оборудован тормозными и блокировочными устройствами. Работу на станке можно начинать лишь после того, как шпиндель полностью наберет необходимую частоту вращения. § 29. Шипорезные станки Шипорезные станки предназначены для зарезки шипов и проушин. По конструкции они бывают одно- и двусторонние. На одностороннем шипорезном станке зарезку шипов и проушин ведут с одной стороны бруска, а на двустороннем — одновременно с обеих сторон. Односторонний рамный шипорезный станок состоит из чугунной станины, на которой расположены суппорты с четырьмя режущими головками в следующем порядке: пильная головка для торцевания брусков, шипорезные головки (торцовые фрезы), образующие шип, и проушечная головка для выборки проушин. Обрабатываемые бруски подаются механизированной кареткой, приводимой в движение гидроприводом. Направляющую-линейку устанавливают строго перпендикулярно направлению подачи. Обрабатываемые бруски плотно укладывают на каретку и надежно за- 148  Рис. 102. Двусторонний шипорезный рамный станок ШД10-8: 1 — станина, 2 — конвейерные цепи, 3 — кнопочное управление, 4 — прижимное устройство, 5 — электродвигатель, 6 — прижимной конвейер, 7 — цепной конвейер крепляют прижимом. Подавать каретку к режущим головкам нужно плавно с одинаковой скоростью. При работе следует учесть следующее: при смещении прижимной линейки получается выборка шипа не в угол; при неправильной установке шипорезной головки образуется конусность шипа, при смещении по высоте проушечного диска смещается по высоте и проушина; неперпендикулярность торца детали ее пласти получается при отклонении полотна пилы от вертикали. На станине двустороннего шипорезного рамного станка (рис. 102) расположены две колонки с суппортами, цепной и прижимной конвейеры. В зависимости от длины обрабатываемых деталей правую колонку передвигают по направляющим станины с помощью механизма передвижения. На каждой колонке смонтировано по четыре специальных электродвигателя, концы валов которых являются шпинделями для насадки режущего инструмента. Каждый суппорт оборудован механизмами для вертикального, углового, а также горизонтального перемещения. Наличие углового поворота суппорта дает возможность производить обработку под углом к плоскости основания обрабатываемого бруска. Скорость подачи — бесступенчатая, что позволяет встраивать станок в автоматические линии. Бруски для зарезки шипов кладут на цепной конвейер. Во избежание вибрации обрабатываемые бруски сверху прижимают конвейером 6. При прохождении мимо пильных и шипорезных головок бруски торцуются, на них зарезаются шипы и проушины. Режущие головки, механизм подачи и другие движущиеся механизмы обязательно ограждают кожухом. Станок должен быть оборудован кнопкой для одновременного выключения режущих головок и механизма подачи. 149 § 30. Сверлильно-пазовальные и цепнодолбежные станки Сверлильные станки предназначены для высверливания круглых сквозных и несквозных отверстий и образования продолговатых пазов в деревянных деталях столярно-строительных изделий. Станки бывают одно- или многошпиндельные, горизонтальные и вертикальные. Сверлильные станки выпускают следующих типов: СВПГ-2 (сверлильно-пазовальный двусторонний), СВПГ-3 (для обработки прямых и наклонных пазов), СВСА-2, СВСА-3 (для высверливания и заделки сучков). В зависимости от характера и условий выполняемых работ используют сверла разных видов. Конструкция сверл должна быть такой, чтобы при заточке не изменились режущие параметры. Режущие элементы должны обеспечивать свободный процесс резания, получаемая стружка легко удаляться из отверстия. Для сверления отверстий в различных породах древесины поперек волокон применяют сверла спиральные дереворежущие с центром и подрезателем (ГОСТ 22053—76) (рис. 103, а) диаметром 4...32 и длиной 80...200 мм. Для высверливания отверстий в древесине вдоль волокон используют сверла спиральные (ГОСТ 22057— 76) с конической заточкой (рис. 103, б) длинной и короткой  №3  JffiJ" Тип 1 Рис. 103. Сверла: а — спиральное дереворежущее с центром и подрезателем, б — спиральное с кониче ской заточкой, в — цилиндрическая пилка с выталкивателем и цилиндрическим хвое товиком, г — то же, с коническим хвостовиком; d — диаметр сверла, d\ — диамет хвостовика, / — длина рабочей части, L — длина сверла 150 серий. Сверла короткой серии имеют диаметр 2... 12 и длину 25... 145 мм, длинной серии — диаметр 5...20 и длину 130...210 мм. Кроме того, применяют сверла спиральные с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава (ГОСТ 22735—77), диаметром 5... 16 мм, длиной: для укороченной серии — 70... 138 мм, для нормальной серии — 86... 178 мм. Сверла спиральные с коническим хвостовиком, оснащенные пластинами из твердого сплава (ГОСТ 22736—77), выпускаются диаметром 10...30 мм, длиной 140...275 мм — для укороченной серии и 168...324 мм — для нормальной серии. Для выпиливания пробок и заделки сучков используют цилиндрические пилки с выталкивателем (рис. 103, в, г). Перед работой сверлильные станки настраивают: в патрон вставляют сверло требуемого диаметра, устанавливают его на нужной высоте, с тем чтобы сверло подходило к детали в том месте, где будет выбираться отверстие, гнездо. Сверлить отверстия можно по разметке, упору, шаблону или кондуктору. При сверлении отверстий по разметке на детали предварительно наносят центр сверления отверстия. После разметки деталь кладут на стол, проверяют, находится ли ось сверла точно против точки разметки, закрепляют ее и производят пробное сверление. Цепнодолбежные станки служат для выборки в деталях гнезд прямоугольного сечения. Для долбления гнезд под шипы и замки на цепнодолбежных станках применяют фрезерные цепочки, представляющие собой комплект резцов, шарнирно закрепленных заклепками. Цепочки выпускаются толщиной 8...20 мм, что соответствует ширине гнезда. v На цепнодолбежном станке ДЦА-4 обрабатывают детали высотой до 200 и шириной до 160 мм, выбирают гнезда длиной до 320 и глубиной до 160 мм. Станок представляет собой чугунную станину, по направляющим которой перемещается суппорт (рис. 104). На суппорте расположена режущая головка, состоящая из цепи, направляющей линейки и ведущей звездочки. Натяжение режущей цепи регулируют натяжным устройством путем передвижения линейки вверх или вниз. На станине находится стол, кото-рыц^можно перемещать в продольном и поперечном направлениях. До начала работы станок нужно наладить: установить направляющую линейку, упоры, стол и линейку с фрезерной цепью. Стол устанавливают таким образом, чтобы можно было выбирать гнезда нужной глубины^На стол кладут заготовку (деталь), прижимая ее продольной кромкой к направляющей линейке, а торцом к упору. Для выборки гнезда нужной длины регулируют величину продольного перемещения стола. При работе следят за тем, чтобы цепь была хорошо натянута, подавалась плавно, с равномерным нажимом. По мере углубления цепи подачу постепенно уменьшают. Во избежание образования сколов у краев гнезда применяют подпорный брусок. Нерабочую часть цепи и звездочку ограждают. 151  Рис. 104. Суппорт цепнодолбежного станка: / — фрезерная цепь, 2 — ведущая звездочка, 3 — направляющая линейка, 4 — направляющий ролик, 5 — масленка, 6 — детали цепи §31. Шлифовальные станки Для придания обработанной поверхности деталей и изделий высокого класса шероховатости, снятия провесов у створок, форточек, фрамуг, рамочных дверей, калибрования плитных материалов применяют шлифовальные станки. В зависимости от конструкции шлифовальные станки подразделяются на ленточные, дисковые и цилиндровые. Ленточные станки бывают узколенточные со свободной лентой ШлСЛ-3 — для обработки криволинейных поверхностей; с неподвижным столом ШлНС-2 и ШлНС-3 — для обработки плоских поверхностей; с подвижным столом ШлПС-7; трехцилиндровые ШлЗЦ12-2 (с верхним расположением цилинд- 152  ров) — для обработки плоских поверхностей щитов дверей и снятия провесов в переплетах. ров) — для обработки плоских поверхностей щитов дверей и снятия провесов в переплетах.Режущий инструмент шлифовальных станков — шлифовальная шкурка, состоящая из бумажной или тканевой основы, на которую наклеены абразивные зерна из стекла, кремния и других материалов высокой твердости. В зависимости от величины зерен шкурки подразделяются на номера. При настройке станка на стол кладут деталь и, передвигая стол по высоте, определяют требуемое его положение. После обработки партии деталей шкуркой одного номера ее обрабатывают шкуркой другого номера до получения поверхности нужной шероховатости. Детали, подлежащие шлифованию, сортируют, с тем чтобы в обработку не попали детали покоробленные, крыловатые и т. п. Подают детали в станок одну за другой и двумя или тремя параллельными потоками в пределах ширины станка. § 32. Комбинированные станки На комбинированных станках можно выполнять ряд различных операций по обработке древесины. Наиболее часто встречаются станки со следующим сочетанием работ: фугование — рейсмусова-ние — раскрой — сверление — шлифование; фугование — рейсму-сование — раскрой — фрезерование — сверление и пазование — шлифование. На комбинированном станке имеется общий привод и несколько шпинделей различного технологического назначения, расположенных на одной станине. Для продольной, поперечной распиловки пиломатериалов, фугования, фрезерования и сверления древесины применяют комбинированную машину ИЭ-6009 (рис. 105), на станине которой рас-  V 6) 10' 9 Рис. 105. Комбинированная машина (станок) для обработки древесины модели ИЭ-6009: а — общий вид машины, б — конструкция машины: / — станина, 2 — расклинивающий нож, 3 — защитный кожух-козырек, 4 — пильный диск, 5 — направляющая линейка, 6 — питающий кабель, 7 — кронштейн, 8 — угловая плита, 9, 11 — направляющие, 10 — зажимная гайка-барашек 153    6) В Рис. 106. Машина-станок для раскроя пиломатериалов вдоль и поперек волокон и для распиловки паркетных планок марки ИЭ-6902: а — общий вид станка, б — конструкция; 1 — кожух-ограждение, 2 — расклинивающий нож, 3 — пильный диск, 4 — ограждение, 5 — основание-корпус, 6 — стол, 7 — направляющая, 8 — барашек-гайка, 9 — упор, 10 — каретка, // — коробка, 12 — направляющая, 13 — выключатель положены фуговальный механизм, приспособления для пиления и фрезерования, электродвигатель, стол для сверления и фрезерования. Фуговальный механизм включает электродвигатель, ножевой вал (барабан). На конце вала электродвигателя установлен шкив, от которого через клиновую ременную передачу приводится во вращение барабан (вал) с ножами. Приспособление для пиления состоит из пильного диска 4, плит (угловой 8 и прямой), кронштейна 7 и направляющих. Приспособление крепится зажимными гайками (барашками) 10. Защитное приспособление состоит из расклинивающего ножа 2 и ограждения (козырька) 3. Фрезы и сверла устанавливают в патроне на барабане. На машине можно фрезеровать детали шириной до 200 мм, глубиной за один проход до 2 мм, распиливать доски толщиной до 45 мм под углом 0...450. Диаметр пильного диска 200 мм. Размер станка 630X400X230 мм, масса 48 кг. 154 На распиловочной машине марки ИЭ-6902 (рис. 106) раскраивают древесину (пиломатериалы) вдоль и поперек волокон и распиливают паркетные планки. Машину применяют в основном на стройках. На ней распиливают пиломатериалы толщиной до 5...60 и длиной от 200 мм, шириной от 20 мм. Размеры машины 550 X X 480X300 мм, масса 17 кг. Перед началом работы на станке рабочий должен тщательно ознакомиться с инструкциями по обслуживанию станков. Работу начинают после того, как ножевой вал, шпиндель наберут необходимую частоту вращения. Подавать в станок обрабатываемый материал следует равномерно, без толчков. Чистить и смазывать станок можно лишь после полной его остановки. При появлении шума, стука или вибрации вала, поломке ножей или их креплений, перегреве подшипников, неисправности ограждений станок надо немедленно остановить и сообщить об этом мастеру. Работать на станке можно лишь после устранения дефектов и получения разрешения мастера. Категорически запрещается работать без ограждений или при их неисправном состоянии. Если установлено, что нарушена электроизоляция электродвигателя, аппаратуры и неисправно заземление, работу на станке необходимо прекратить. Контрольные вопросы. 1. Какие деревообрабатывающие станки применяют для раскроя древесины? Расскажите об основных приемах работы на них. 2. Какие бывают виды пил? Расскажите об их конструкции. 3. Расскажите о заточке, разводе, фуговке, проковке пил. 4. Каково назначение продольно-фрезерных станков? 5. Расскажите о приемах работы на фуговальных станках. 6. Расскажите о назначении фрезерных станков. 7. Какие работы выполняют на шипорезных станках? 8. Расскажите о приемах работы на свер-лильно-пазовальных станках. 9. Расскажите о видах комбинированных станков.     ГЛАВА VI ГЛАВА VIИЗГОТОВЛЕНИЕ СТОЛЯРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ДЕРЕВЯННЫХ КОНСТРУКЦИИ НА ДЕРЕВООБРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЯХ |