Летательные аппараты Лабораторная 2. Лабораторная работа по СП в СС. Лабораторная работа 2 Методы получения отверстий высокой точности при сборке летательных аппаратов

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

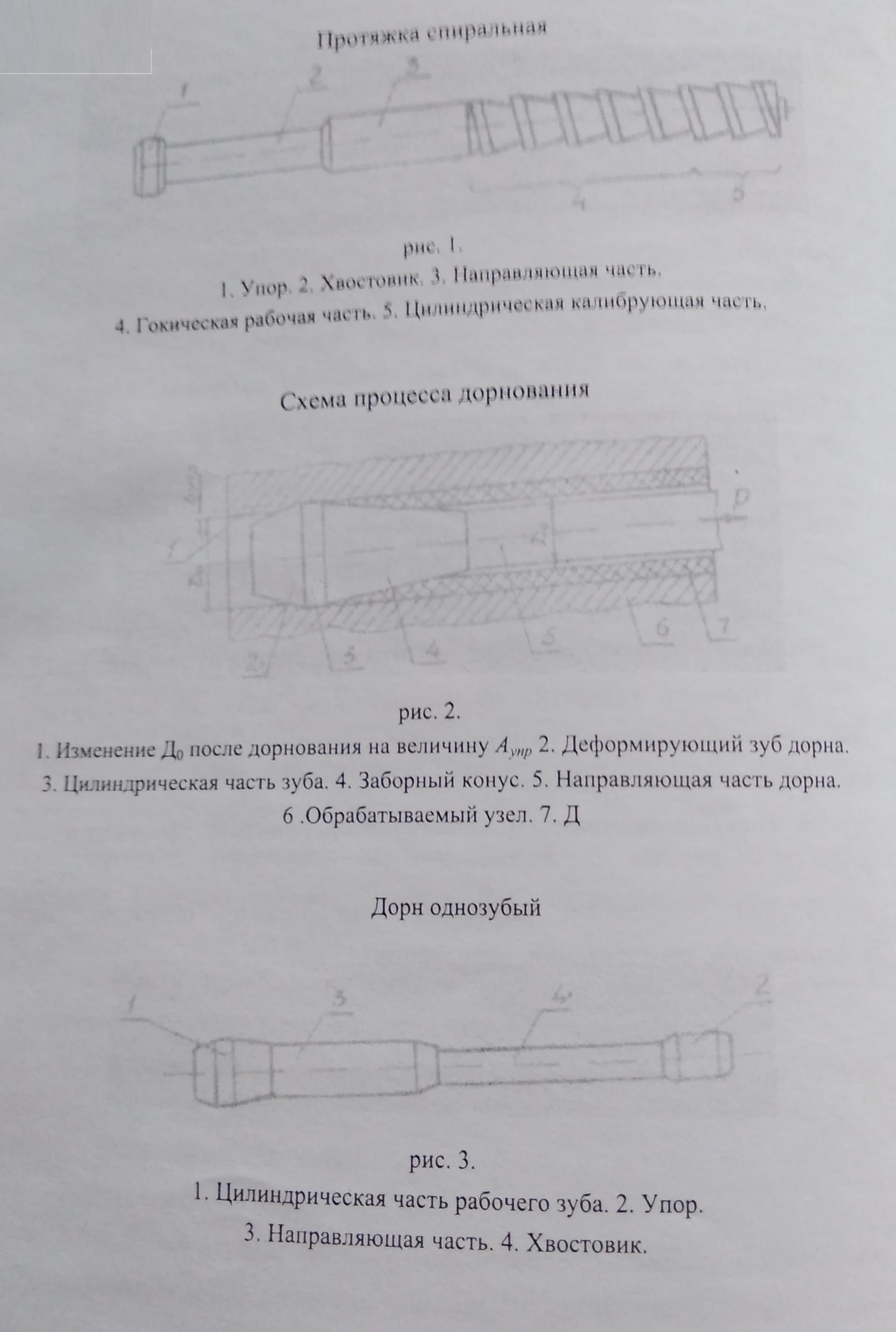

Лабораторная работа №2 Методы получения отверстий высокой точности при сборке летательных аппаратов. Цель работы: Практическое ознакомление с технологическими процессами получения отверстий по 7…9 квалитетам. Оснащение работы: Рабочее место сборщика, приспособление для сборки узла. Комплект деталей, собранный узел. Набор инструмента: сверл, зенкеров, разверток, протяжек, дорнов. Механизированный инструмент: сверлильная машина, протяжное устройство. Комплект мерительного инструмента: калибр-пробка, эталоны шероховатости поверхностей, индикаторный нутромер, секундомер. Порядок выполнения работы: Ознакомиться с оснащением рабочего места, используемым инструментом. Изучить принцип действия и конструкцию применяемых на рабочем месте сборщика тихоходной сверлильной машины СМ и протяжное устройство ПУ, ознакомиться с методикой расчета усилия дорнования. Каждый член бригады студентов изучает один из объектов работы и готовиться к использованию его в работе. Произвести машинное развертывание отверстий. Для этого подготовить пакет деталей (собранный узел), произвести сверление 5-6 отверстий с1св=с1н – 2 мм (номинальный диаметр dн задается преподавателем на бригаду студентов), выполнить разделку последовательно трех отверстий в следующем порядке: - окунуть зенкер в смазывающе-охлаждающую жидкость (СОЖ), ввести зенкер в отверстие, выполнить зенкерование до dз=dн – 0,5 мм; - заменить зенкер на развертку и выполнить первое черновое развертывание d1p=dн – 0,3 мм; - выполнить второе черновое развертывание d2p=dн – 0,1 мм; - выполнить чистовое развертывание, используя развертку d4p=dн. Время развертывания каждого отверстия по переходам контролировать по секундомеру. Произвести замеры d0 с помощью индикаторного нутромера и оценить шероховатость стенок путем сравнивание с эталонами. Результаты занести в протокол. Шероховатость стенок должна находиться в пределах Ra 1,25-2.5 мкм. Выполнить ручное развертывание подготовленных 2-3 отверстий, используя комплект ручных разверток и ключ-трещотку. Произвести замеры, как указано по п.3.3., результаты занести в протокол. Произвести протягивание отверстий, для чего выполнить работу: - подготовить пакет деталей (собранный узел) и просверлить 5-6 отверстий дрелью СМ диаметром doc=dн – 0,6 мм; - подготовить к работе протяжное устройство ПУ и инструмент, смазать протяжку СОЖ, вставить протяжку (рис.1) хвостовиком в отверстие и подключить ПУ; - произвести последовательно протягивание подготовленных отверстий, замеры диаметров и оценку шероховатости. Произвести дорнование отверстий (рис.2) и исследовать влияние натяга на тяговое усилие при трех его значениях в зависимости от наличия дорнов, отличающихся диаметром цилиндрической части рабочего зуба 1 (рис.3). Работу выполнить в следующей последовательности: - подготовить пакет с разделанными отверстиями и протяжное устройство, смазать рабочую часть дорна; - ввести дорн в отверстие упором 2 (см. рис. 3) для захвата в тяговом агрегате, чтобы направляющая часть 3 вошла в обрабатываемое отверстие и подключить ПУ на упор дорна; - провести дорнование каждым дорном по одному отверстию, фиксируя величину тягового усилия Pmax по показанию манометра, включенного в магистраль ПУ; - замерить точность и оценить шероховатость стенок каждого отверстия, результаты занести в протокол. 3.7. Лабораторная работа может проводиться как в цехах предприятия, так и в лаборатории ССФ УлПИ.  Контрольные вопросы Когда при сборке узлов и агрегатов необходимо развертывание, протягивание и дорнование отверстий? Что дает каждая из этих операций? Привести конкретно по закрепленному цеху: на каких узлах проводится протягивание, развертывание отверстий, дорнование и другие виды упрочняющие обработки. По каким признакам отличаете зенкер, развертку и дорн? Что определяет качество выполнения операций при развертывании, протягивании, дорновании? Зенкерование отверстий (самолётостроение) Зенкерование применяется для следующих операций /6/: окончательной обработки отверстий с полем допуска 11... 12 квалитетов; повышения точности предварительно просверленных отверстий, под последующее развертывание или протягивание; обработки в один или несколько переходов с целью увеличения диаметра предварительно просверленных отверстий, в том числе и отверстий со ступенькой, образующейся в пакете в процессе установки деталей в сборочное положение. При зенкеровании используются зенкеры. Зенкеры имеют три-четыре режущие кромки, поэтому процесс резания проходит более устойчиво, чем сверление. Зенкерова-ние применяют для увеличения диаметра предварительно просверленного отверстия, поэтому усилие осевой подачи меньше, а шероховатость примерно вдвое меньше, чем при сверлении. Зенкерование может быть прямым и обратным. При прямом зенкеровании с целью повышения точности или увеличения диаметра предварительно просверленных отверстий применяются зенкеры с направляющей (рисунок 4.3,а), рекомендуемые размеры которых приведены в таблицах 4.4 и 5.5. Совместную обработку отверстий после установки деталей в сборочное положение при несовпадении осей раздельно подготовленных предварительных отверстий (рисунок 4.3 б) выполняются специальным зенкером, используя отверстие диаметром D в качестве направляющего (рисунок 4.3,в). Обратное зенкерование отверстий выполняется специальными насадными зенкерами (рисунок 4.4,а). Базирование зенкера осуществляется по обрабатываемому отверстию посредством сменных направляющих втулок, устанавливаемых на шпиндель машины (рисунок 4.4,б). В качестве смазочно-охлаждающей жидкости при зенкеровании отверстия применяют смазку МР-4 или индустриальное масло И-40А. Для зенкерования с автоматической подачей применяются сверлильно-зенкеро-вальные машины типа МСЗП (таблица 4.1).  Развертывание отверстий (самолётостроение) Когда требуется получить отверстия точнее 10-го квалитета, применяется окончательная обработка развертыванием. Ручное развертывание осуществляется, как правило, с малым припуском (0,02...0,2 мм) с небольшими подачами (0,1...0,5 мм/об) для обеспечения спокойных условий резания, хотя подачи по рекомендациям, предусматривающим максимальную стойкость разверток, должны быть большими. Стружка при развертывании образуется в условиях, очень похожих на прямое резание, так как режущие кромки составляют небольшой угол с образующими отверстия /6/. Шероховатость поверхности 0,04...5 мкм, точность отверстий может быть получена в пределах 7...8-го квалитетов. Ручное развертывание допускается применять в случаях, когда подходы в конструкции не позволяют использовать механизированное развертывание. Операция механизированного развертывания применяется для окончательной обработки отверстий с полем допуска 7...9 квалитетов в пакетах, включающих алюминиевые, титановые сплавы и стали. Механизированным развертыванием обеспечивается обработка отверстий диаметром 4...45 мм в пакетах толщиной 8...225 мм, в том числе отверстий, расположенных в труднодоступных местах конструкции изделия. Механизированное развертывание отверстий осуществляется развертывающими машинами типа МР (таблица 4.6). Модель развертывающей машины выбирают в зависимости от диаметра обрабатываемого отверстия, материала пакета и подходов к отверстию. Механизированным развертыванием обрабатывают предварительные отверстия, подготовленные с допусками по 12-му квалитету со следующим припуском под окончательную обработку: 0,5 мм для отверстий диаметром 4...27 мм; 0,7 мм для отверстий диаметром 30...45 мм. Механизированное развертывание отверстий осуществляют комплектом разверток, базирующихся по обрабатываемому отверстию без использования дополнительной направляющей оснастки. При развертывании в условиях агрегатной сборки следует руководствоваться следующими основными рекомендациями: малые отверстия диаметром 4 мм обрабатывают специальными развертками; отверстия диаметром 6... 12 мм глубиной до 5d в пакетах из алюминиевых и титановых сплавов обрабатывают развертками по ОСТ 1 52 485-86; большие отверстия диаметром 5...45 мм в пакетах, включающих титановые сплавы и стали средней прочности (ов< 1100 МПа), обрабатывать развертками из быстрорежущей стали; отверстия в пакетах, включающих титановые сплавы повышенной прочности и стали типа 14Х17Н2, рекомендуется обрабатывать развертками из маловольфрамовой быстрорежущей стали Р12Ф2К5МЗ, Р12Ф2К8МЗ, Р12ФЗК10МВ; отверстия диаметром 14...45 мм в пакетах, включающих высокопрочные стали (ов< 1100 МПа), обрабатывать развертками, оснащенными пластинами из твердого сплава; отверстия 7-го квалитета в смешанных пакетах из алюминиевых и титановых сплавов предпочтительно обрабатывать со стороны алюминиевого сплава; при выполнении технологического перехода развертывание осуществлять без промежуточных выводов развертки из отверстия; выводить развертку из отверстия во избежание повреждения обработанной поверхности в направлении рабочей подачи. Допускается при обработке отверстий в местах со стесненными или односторонними подходами плавно выводить развертку из обработанного отверстия в направлении, обратном рабочей подачи, при пониженной частоте вращения шпинделя машины. Скорость резания при развертывании отверстий в пакетах из однородных материалов (в пределах 0,08...0,16 м/с) обеспечивается частотой вращения шпинделя развертывающих машин. При обработке отверстий 7-го квалитета в смешанных пакетах из алюминиевых, титановых сплавов и высокопрочных сталей скорость резания должна быть снижена до следующих значений: 0,016...0,032 м/с (частота вращения шпинделя 0,8...1,6 с-1) для отверстий диаметром до 12 мм; 0,06...0,084 м/с (частота вращения шпинделя 0,5...0,8 с-1) для отверстий диаметром метром свыше 30 (до 45) мм. В качестве смазочно-охлаждающей жидкости при развертывании применяют индустриальное масло И-40А или смазку МР-4. Таблица 4.6 Технические характеристики развертывающих машин типа МР

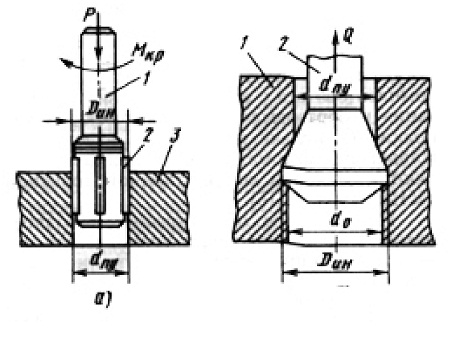

Протягивание отверстий (самолётостроение) Операция протягивания применяется для окончательной обработки отверстий с полем допуска по 7...9 квалитетам в однородных пакетах из алюминиевых, титановых сплавов и сталей, а также в смешанных пакетах, включающих алюминиевые сплавы и стали; отверстий с полем допуска по 8.9 квалитетам в смешанных пакетах, включающих алюминиевые и титановые сплавы /6/. Протягиванием обеспечивается обработка отверстий диаметром 5.24 мм в пакетах толщиной 5.70мм. Протягивание целесообразно применять в зоне массового расположения отверстий при наличии свободных подходов в направлении продольной оси отверстия. Технологический процесс получения точных отверстий протягиванием представляет собой снятие режущим инструментом-протяжкой-определённого прикуска металла с заранее подготовленного отверстия путем перемещения инструмента в продольно осевом направлении с вращением или без него. В зависимости от вида главного движения, осуществляемого режущим инструментом в процессе выполнения операций, и конструкции этого инструмента различают три вида протягивания: осевое протягивание; осевое протягивание с выглаживанием; протягивание с принудительным вращением инструмента. Протягивание с принудительным вращением инструмента обеспечивает более высокое качество обработки по сравнению с осевым протягиванием, особенно при обработке отверстий в пакетах из разнородных материалов. Припуски под протягивание точных отверстий назначают таким образом, чтобы полностью и с некоторым запасом компенсировать погрешности (накопленные в процессе выполнения технологических операций сборки элементов пакета и подготовки отверстий), а также обеспечить минимальную длину протяжного инструмента. В зависимости от толщины пакетов, диаметров отверстий и материалов деталей в пакете указанные проходы могут совмещаться благодаря специальным конструкциям протяжек. При обработке отверстий по 7-му квалитету на стальных и смешанных пакетах режущее и деформирующе-выглаживающее протягивание осуществляется отдельно. В условиях агрегатно-сборочных работ в качестве оборудования для протягивания применяются передвижные пневмогидроусилители с протяжными пистолетами или протяжные машины. По конструктивному исполнению и технологическим требованиям машины делятся на два типа: для протягивания отверстий методом принудительного вращения протяжки (МПВ) и для протягивания отверстий методом осевого протягивания (МП). Шифровка машин: МПВ-6-100 - машина протяжная (МП) с принудительным вращением протяжки (В), наибольший диаметр обрабатываемого отверстия 6 мм (6), наибольший рабочий ход 100 мм (100). Упрочнение отверстий методами пластической деформации (самолётостроение) В целях увеличения ресурса соединений применяется раскатывание или лорнирование - пластическое деформирование поверхности отверстия. Стружка при этом не образуется и материал не удаляется /6/. Деформированный поверхностный слой отверстия повышает жесткость соединения и его выносливость - ресурс работы при повторно статических и вибрационных нагрузках. Раскатывание осуществляется за счет качения роликов между направляющей инструмента и поверхностью (рисунок 4.6,а). При раскатке обеспечивается высокая точность обрабатываемого отверстия и зеркальная поверхность его стенок в смешанных пакетах из титановых сплавов и алюминиевых сплавов, а также стальных деталей. Раскатыванию должно предшествовать зенкерование (для отверстий с точностью по 11 -му квалитету) или развертывание (для отверстий по 7-му квалитету). Припуск под раскатывание определяется в зависимости от диаметра отверстия и материала в пределах до 0,05 мм. Для каждого рабочего диаметра инструмент - раскатник специально настраивают в специализированной мастерской с отметкой в паспорте раскатника. В условиях агрегатной сборки раскатывание обычно производится с применением ручного механизированного инструмента с частотой вращения не более 350 оборотов в минуту. Дорнирование отверстий (рисунок 4.6,б) осуществляется путем протягивания через отверстие шариков или инструмента-дорна. Протягивание дорна в условиях агрегатно-сборочного производства обеспечивается ручными прессами, аналогичными используемым при протягивании.  Рисунок 4.5 - Упрочнение отверстий пластической деформацией отверстий: а - схема раскатывания отверстий; 1 - регулируемая оправка; 2 - конические ролики; 3 - упрочняемая деталь; б — схема дорнирования отверстия; 1 - обрабатываемая деталь; 2 - инструмент - дорн |