Крылова4 Юршев - сборник ЛР-29.12.18 (2). Лазерные и плазменные упрочняющие технологии

Скачать 6.14 Mb. Скачать 6.14 Mb.

|

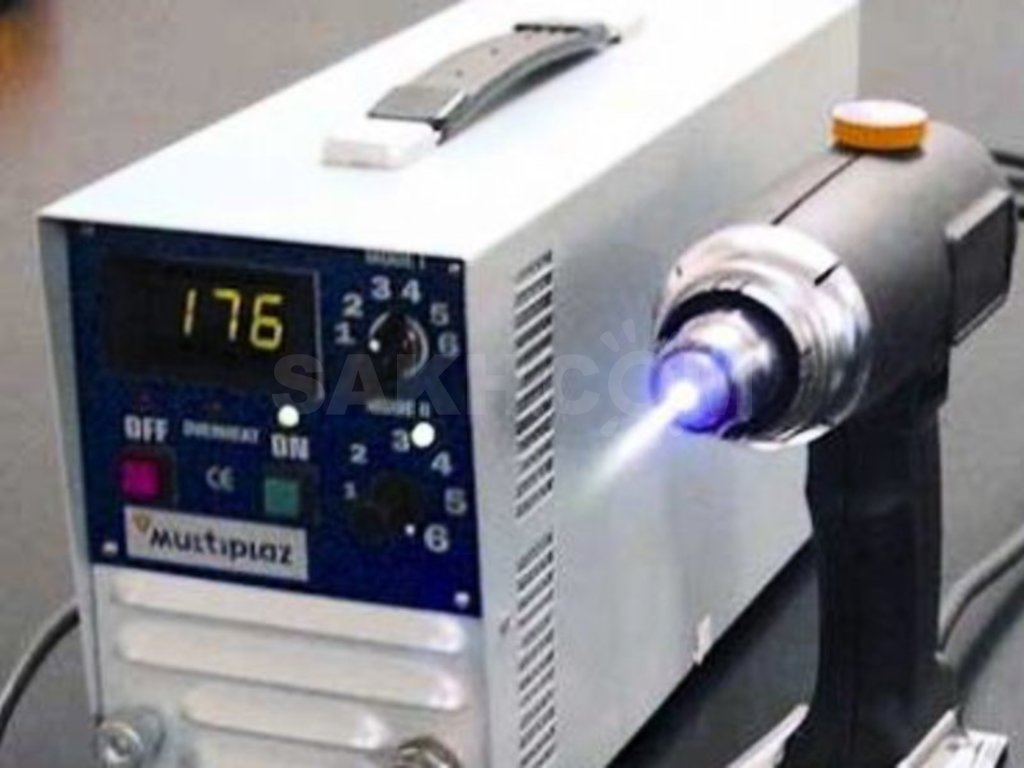

6.5 Контрольные вопросы6.5.1 Может ли МУЛ-1 варить (паять, наплавлять) серебро? 6.5.2 Чем отличаются модификации установки («Старт», «Базовая», «Расширенная», «Расширенная+»)? 6.5.3 Что такое размер пятна лазерного излучения? Что такое диаметр сфокусированного пучка? 6.5.4 Какой размер сварного шва или сварной точки можно получить на МУЛ-1? Как выглядит сварной шов? 6.5.5 Что означают основные характеристики лазера и как они влияют на сварку (пайку, наплавку)? 6.5.6 Какие основные расходные комплектующие установки МУЛ-1? 6.6 Содержание отчета6.6.1 Цель работы. 6.6.2 Описание результатов экспериментального лазерного воздействия на плоский образец, сравнительные характеристики твердости до и после воздействия лазера, изготовление микрошлифа и исследование зоны термического влияния, измерение твердости основы и зоны термического влияния на микротвердомере ПМТ-3. 6.6.3 Анализ полученных результатов исследования. 6.6.4 Выводы. 6.6.5 Ответы на контрольные вопросы. 7 Лабораторная работа № 7 Технология и оборудование плазменной обработки (Мультиплаз-2500) 7.1 Цель работыИзучить принцип работы, назначение и область применения плазмотрона «Мультиплаз-2500». Приобрести практические навыки работы на плазмотроне. Научиться проводить сварку, пайку и резку металлов. 7.2 Общие сведения Среди распространенных электродуговых способов обработки металлов широкое применение находят способы, основанные на использовании сжатой дуги, получившие название плазменно-дуговых способов обработки. Наибольшая эффективность достигается в случаях использования плазменной технологии для резки, сварки, наплавки и напыления. Высока производительность и качество резки плазменной струей с каждым днем все более вытесняет из технологических процессов на производстве такие способы как газо-кислородная резка. Сварка сжатой дугой имеет много общего с аргонно-дуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений. Наиболее универсальными и совершенными методами нанесения защитных покрытий являются наплавка и напыление плазменной дугой. Непосредственное влияние на все технологические параметры плазменной струи оказывает плазмообразующая среда. В качестве плазмообразующих сред применяются аргон, гелий, азот, воздух, водород и их смеси, механизм образования, плазмы которых различен. Низкие энергетические характеристики и энтальпия аргоновой плазмы ограничивают ее технологические возможности. Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения. Азот по сравнению с аргоном имеет лучшие энергетические и экономические показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду. Воздушная плазма является самой экономичной высоко энергетической и доступной из существующих, однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достичь напряженность электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги, за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Вместе с тем недостатком плазмообразующей водородной среды является взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает теплоизоляцию и электроизоляцию сопла от плазменной струи. Кроме вышеперечисленных применяются также и другие инертные, активные газы и газовые соединения, какими являются, например, водород-аргон, водород-аргон-азот, дистилированный аммиак-аргон, углекислый газ-водород-азот и другие, обладающие комбинированными свойствами – достоинствами и недостатками, применение которых определяется специфическими технологическими требованиями процесса плазменной обработки. Имеются данные о создании экспериментальных плазменных установок плазмообразующей средой, которых является водяной пар. Водяной пар является идеальной плазмообразующей средой, представляющей удачное и дешевое сочетание водорода с кислородом. Однако, технические и технологические сложности разработки и изготовления таких приборов не дают возможности их широкого промышленного применения. Практически водяной пар является экологически-чистым, взрывобезопасным и безотходным соединением, благоприятно влияющим на санитарно-гигиенические условия труда. При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциации водного пара на водород и кислород начинается при температуре 1500 К с поглощением тепла (136,8 ккал на один грамм-молекулу) и при температуре 2300 К составляет 1,8 %. Основная масса водяного пара диссоциируется при температуре 4000 оК. Дальнейшее повышение температуры способствует диссоциации водорода с поглощением тепла, которое составляет 105 ккал на одну грамм-молекулу. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса расплавления металла. При высоких температурах, которые имеют место в зоне плазменной струи, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний не растворяется в металле, являясь высокоустойчивым соединением и способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском). 7.3 Портативные плазменно-водяные аппараты Аппараты типа «Алплаз» предназначены для удовлетворения потребностей производственников, ремесленников и частных лиц в портативных, экологически чистых резаках и сварочных аппаратах (рисунок 7.1).  Рисунок 7.1 – Аппарат типа «Алплаз» Аппарат «Алплаз» состоит из плазменно-водяной горелки и блока питания. Плазменная горелка (рисунок 7.5) выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством парообразования. Объединение системы парообразования с разрядной камерой позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах, для парообразования. Такой подход позволил создать саморегулирующую систему охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара). 70 грамм воды, заливаемых непосредственно в горелку, в зависимости от режима использования хватает на 16-35 минут непрерывной работы. Блок питания функционально выполнен как высокочастотный инвертор с низкопадающей вольтамперной характеристикой. Выходная мощность регулируется от 200 Вт до 2,2 кВт. Этот портативный плазменный аппарат позволяет осуществлять резку, пайку и сварку черных и цветных металлов с толщиной листа до 6 мм и диаметром прутка 6-8 мм. При этом резка металла осуществляется горелкой, заправленной водой, а сварка – горелкой, заправленной сорока процентным водным раствором спирта или ацетона. В заключении следует отметить, что создание плазменных аппаратов, использующих пары различных жидкостей как плазмообразующую среду, открывает широкие перспективы для разработки новых технологических процессов. 7.3.1 Основные преимущества и принцип работы «Мультиплаз-2500» Водяной пар является идеальной плазмообразующей средой, представляющей удачное и дешевое сочетание водорода с кислородом. Практически водяной пар является экологически чистым, взрывобезопасным и безотходным соединением, благоприятно влияющим на санитарно-гигиенические условия труда. При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается при температуре 1500 К и при температуре 2300 К составляет 1,8 %. Основная масса водяного пара диссоциируется при температуре 4000 К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые имеют место в зоне плазменной струи, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний не растворяется в металле, являясь высоко устойчивым соединением, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском). Плазменная горелка выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством парообразования. Объединение системы парообразования с разрядной камерой позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах, для парообразования. Такой подход позволил создать саморегулирующую систему охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара). Водоплазменный аппарат «Мультиплаз-2500» – это универсальный инструмент для обработки металлических и неметаллических материалов! Для его применения не требуется компрессоров или баллонов под давлением. Все, что нужно – это однофазная электророзетка 220 В. и немного водопроводной воды или водно-спиртовой смеси, заливаемых непосредственно в горелку. Плазменный аппарат отличается от традиционного оборудования портативностью, экологической чистотой, низкими эксплуатационными расходами и многофункциональностью: резка - косвенной и прямой дугой; сварка – плазменная и плазменно-дуговая; пайка твердым и мягким припоем. Все аппараты имеют цифровую индикацию напряжения дуги и термозащиту. Впервые в истории индустрии металлообработки с помощью технологии получения плазмы из водяного пара найден абсолютно безопасный, портативный, мощный, многофункциональный и экологически чистый способ термической обработки металлов толщиной от 0,5 мм до 8-10 мм (резка, сварка, пайка, закалка, напыление и т.д., и т.п.). Суть процесса, происходящего в плазматроне, следующая. Внутри ствола горелки, между соплом-анодом и катодом, зажигается электрическая дуга, которая превращает находящуюся там воду сначала в парообразное, а затем в плазменное состояние. При этом водяной пар ионизируется и под естественно образованным давлением выходит из сопла горелки в виде плазменной струи температурой 8 000 °С, с помощью которой и осуществляются процессы резки, сварки, пайки и другой термической обработки не горючих материалов. Для его применения не требуется компрессоров, трансформаторов, газобаллонного и другого, имеющего большой вес оборудования, то на место проведения работ аппарат доставляется в маленькой сумке на плече сварщика. Поэтому за счет экономии на транспортировке и других расходах «Мультиплаз-2500» окупается за 3 месяца. Рабочей жидкостью для «Мультиплаз-250» в зависимости от осуществляемого процесса, является либо обычная вода (резка материалов), либо 45 % раствор любых спиртов или ацетона для исключительного качества сварки. «Мультиплаз-2500» легко режет любой известный на земле негорючий материал, в том числе (в отличие от газосварки) нержавеющую и высоколегированную сталь, алюминий, титан, кирпич, Аппарат работает от розетки 220 В и не требует подключения к высокому напряжению. «Мультиплаз-2500» обладает не имеющим аналогов в мире металлообрабатывающей индустрии режимом мгновенного пожаро-тушения. Высочайшая точность реза (до 1 мм) легко позволяет применять различные шаблоны, линейки, лекала. «Мультиплаз-2500» – это технологический прорыв в области экологии сварки, резки, пайки и другой обработки материалов. Молекулы водяного пара, обжимающие плазменную струю, сбивают поднявшиеся частички металла, мгновенно охлаждая их, тем самым препятствуя попаданию в органы дыхания сварщика. Для экологичности данного способа металлообработки немаловажно отсутствие самого процесса горения и продуктов сгорания, не говоря уже о том, что не применяются вредные газы (пропан, ацетилен, азот и т.д.), отравляющие организм человека. При работе аппаратом «Мультиплаз-2500» атмосфера помещения только дополнительно обогащается кислородом О2. Экологическая чистота данного плазматрона позволяет производить работы в закрытых помещениях при отсутствии вентиляции (в кабинетах, в жилых помещениях, в трубах, в шахтах, в колодцах, в тоннелях, в подвалах и так далее). Все вышеперечисленные преимущества плазматрона «Мультиплаз-2500» – по сравнению с существующими способами металлообработки - относятся к трем основным факторам: – экономическая эффективность; – многофункциональность; – экологичность. Помимо этих есть и другие преимущества: – работа аппаратом «Мультиплаз-2500» не требует освещения, т.к. пламя обеспечивает эффективную подсветку объекта работы; – отсутствие температурных деформаций обрабатываемого материала вследствие узкой зоны прогрева, обеспечивает минимальную усадку свариваемого металла; – удивительный эффект образования нержавеющей оксидной пленки в области обработки (шов не ржавеет). 7.4 Назначение аппарата и область применения Портативный плазменный аппарат «Мультиплаз-2500М» является генератором низкотемпературной плазмы, полученной путём нагрева до температуры ионизации паров рабочей жидкости, заливаемой в горелку перед проведением работ. Портативный аппарат «Мультиплаз-2500М» предназначен для ручной плазменной резки, сварки, пайки и сваркопайки (пайки разнородных материалов) и пайкосварки чёрных и цветных металлов, в том числе легированных и нелегированных сталей, нержавеющих сталей, чугуна, металлов медной группы, алюминия и его сплавов. Аппарат обеспечивает разделительную плазменную резку различных электроизоляционных негорючих материалов, в том числе асбестоцементных листов. Он может быть использован, как вспомогательный инструмент, в литейном производстве. Аппарат работает от однофазной электросети, используя для резки обычную воду, а для сварки и пайки водно-спиртовую смесь. Технология проведения сварочных работ с использованием плазмотрона, в режиме «газовой сварки» сходна с технологией использования обычных газовых сварочных аппаратов. Отличие состоит в том, что для получения; высокотемпературного факела необходимы электричество и вода, а не газовые баллоны. При плазменной сварке или пайке, применяются те же присадки, флюсы и припои, что и при обычной газовой сварке. Область применения в диапазоне толщин обрабатываемого металла от 0,5 мм до 8-10 мм (75 % всего объема обработки металлоизделий за пределами металлургических предприятий) не ограничена ничем. Сегодня аппарат с успехом используют в работе со сверхтонкой автомобильной сталью, в жилищно-коммунальном хозяйстве, в строительно-монтажных и многих других работах. «Мультиплаз-2500» крайне эффективен при монтаже и последующем ремонте трубопроводов, систем отопления и канализации, энергосистем, при производстве кровельных работ, при ремонте холодильников, кондиционеров, вентиляционных систем. Аппарат незаменим при эксплуатации в хозяйствах водоканала, в проведении подземных работ по строительству тоннелей, монтажу всех видов подземных коммуникаций, в использовании на борту судов всех типов, активно применяется в атомной промышленности и так далее. «Мультиплаз-2500» может быть использован для разделительной поверхностной и копьевой (образование отверстий) резки, прожигания отверстий, пайки, плавления, локального нагрева черных и цветных металлов, бетона и других материалов, а также в работе по камню, разделки стеклоткани. С помощью аппарата Вы сможете создавать рисунки (роспись) на керамике и бетоне, раскрыть свои творческие способности в работах с металлом и негорючими отделочными материалами. Для нанесения покрытий, модификации поверхностей (например, закалка режущих кромок, оплавление бетонных поверхностей для уменьшения их гигроскопичности), очистки и защиты металлоконструкций от продуктов коррозии, утилизации отходов.  Рисунок 7.2 – Мультиплаз-2500 7.4.1 Технические характеристики Мультиплаз-2500 Основные технические характеристики Мультиплаз-2500 приведены в таблице 7.1. Таблица 7.1 – Технические характеристики Мультиплаз-2500

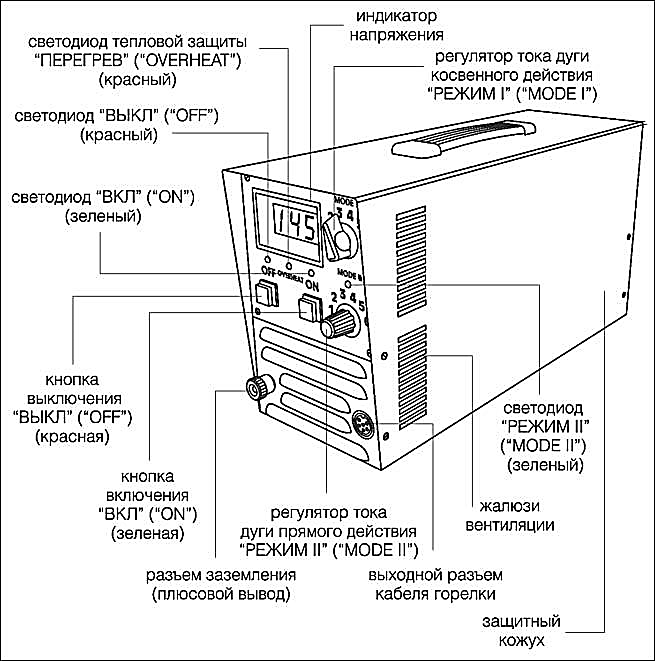

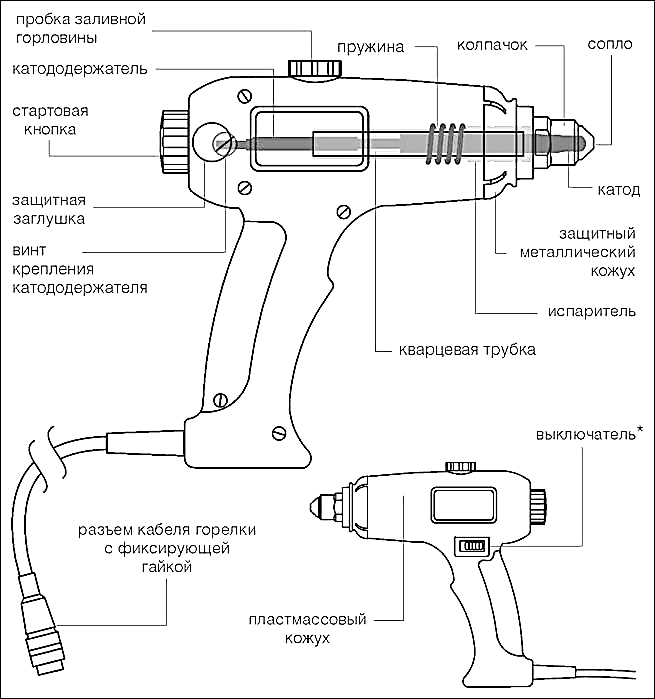

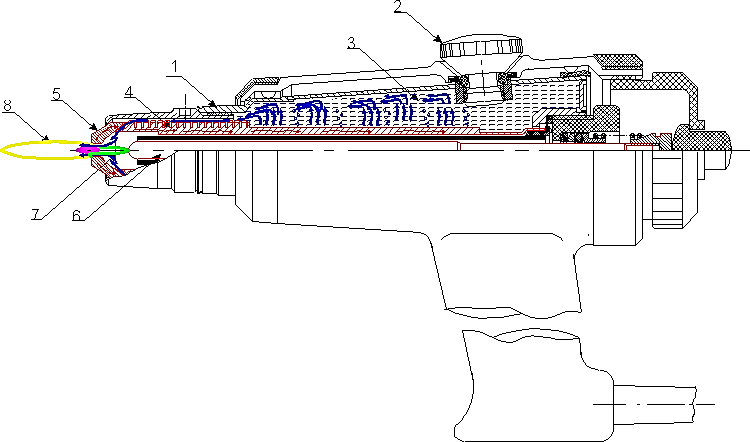

Аппарат состоит из блока питания и плазменной горелки. 7.4.2 Блок питания Блок питания инверторного типа с принудительно-воздушным охлаждением выполняет функции стабилизатора тока и имеет крутопадающую выходную характеристику. Устойчивая стабилизация тока электрической дуги в плазменной горелке при номинальном напряжении сети (220 В) осуществляется в диапазоне выходных напряжений от 80 вольт до 220 вольт. Органы управления показаны на рисунке 7.3.  Рисунок 7.3 – Органы управления 7.4.3 Устройство плазменной горелки Горелка является основной частью аппарата, генерирующей низкотемпературную плазму. Горелка состоит из частей, представленных на рисунке 7.4.  Рисунок 7.4 – Устройство плазменной горелки 7.4.4 Принцип работы горелки Оператор, после заправки горелки рабочей жидкостью и включения блока питания, для возбуждения дуги кратковременно нажимает стартовую кнопку. При этом происходит замыкание катода и сопла горелки. В момент отпускания стартовой кнопки между катодом и соплом возникает электрическая дуга. Энергия дуги разогревает сопло, сопло разогревает испаритель, испаритель разогревает рабочую жидкость, превращая её в пар. Пар под действием внутреннего давления (0,4-1,0 атм.) устремляется к единственному выходному отверстию в сопле. Выходя через отверстие в сопле, пар увлекает за собой электрическую дугу и сжимает её. Сжатие дуги приводит к повышению её температуры. Сжатая электрическая дуга нагревает пар до температуры ионизации. Аппарат может работать в двух режимах. Режим дуги косвенного действия «РЕЖИМ I» («MODE I»). Дуга горит между катодом и соплом. Переносчиком энергии на обрабатываемый материал является только плазменная струя. Режим дуги прямого действия «РЕЖИМ II» («MODE II»). В цепь режущего (сварочного) тока включен обрабатываемый электропроводный материал и дуга горит между ним и катодом внутри плазменной струи. За счет этого тепловая энергия, поступающая на обрабатываемый материал, существенно увеличивается (рисунок 7.5).  1 – герметичный металлический корпус горелки; 2 – заливное отверстие с пробкой; 3 – резервуар с водой, заполненный влаговпитывающим материалом; 4 – медный испаритель; 5 – сопло-анод; 6 – катод; 7 – Разрядная камера и дуга обжатая потоком пара; 8 – плазменный факел; (теплоотвод от сопла внутрь резвуара с водой); по канналам вдоль испарителя в разрядную камеру). Рисунок 7.5 – Плазменная горелка Основными проблемами проектирования и создания плазменных аппаратов являются вопросы охлаждени электродов (катода и анода) и создание потока плазмообразу ющей среды, причем немаловажное значение имеет атомарный состав плазмообразующей среды. В предлагаемом решении эти вопросы взаимосвязаны и создание потока плазмообразующей среды связано с охлаждением электродов. После возбуждении дуги между электродами (соплом-анодом 5 и катодом 6) они начинают разогреваться. Так как они выполнены из меди, обладающей высокой теплопроводностью, и сопло-анод соприкасается с медным испарителем 4, тепловая энерги уходит от электродов внутрь резервуара с водой 3. Вода, в свою очередь, начинает испаряться, потребляя при этом большое количество тепла (2 256 кДж / кг) тем самым охлаждая электроды. В тоже время образуется пар и увеличивается давление, под действием которого водяной пар выходит из герметичного корпуса горелки по каналам испарителя через разрядную камеру и сопло горелки. Причем при прохождении по каналам испарител пар дополнительно разогревается, охлаждая испаритель, сопло и катод. Проходя по тангенциальным каналам между испарителем и соплом, поток пара завихряется и попадая в разрядную камеру 7, обжимает электрическую дугу, тем самым стабилизируя ее в пространстве. При прохождении через дугу начинается процесс ионизации пара и водяной пар переходит в четвертое агрегатное состояние - плазму воды, имеющую температуру около 8000 ºС. Прелесть данного подхода заключается в обратной связи между количеством энергии передаваемой горелке и интенсивностью охлаждени электродов: чем больше энергии выделяется на электродах, тем интенсивнее идет парообразование и соответственно охлаждение электродов. Это позволяет горелке стабильно работать в широком диапазоне мощностей - от 200 Вт до 2,2 кВт. 7.4.5 Выключение горелки В процессе работы происходит испарение рабочей жидкости. При недостаточном её количестве факел вытягивается, становится более спокойным, приобретает оранжевый оттенок, а показания цифрового индикатора на лицевой панели блока питания начинают уменьшаться. В этом случае необходимо выключить горелку, ох- ладить её и заправить рабочей жидкостью. Для этого необходимо выполнить сле- дующие операции: а) отключите горелку кнопкой OFF, расположенной на лицевой панели блока питания; б) убедитесь в том, что горелка выключилась, на лицевой панели блока пита- ния зажёгся светодиод OFF и индикатор напряжения показывает 000. 7.4.6 Меры безопасности при работе с плазмотроном Безопасность плазменного аппарата «Мультиплаз-2500М» обеспечивается конструкторскими решениями, производственной и эксплуатационной документацией. В соответствии с требованиями технических условий все аппараты испытываются на соответствие параметров блока питания по электрической прочности изоляции и по сопротивлению заземления. Испытаниям на электрическую прочность изоляции подвергаются и горелки. Кроме того, в конструкции аппарата предусмотрен целый ряд автоматических защит, выключающих выходное напряжение блока питания в следующих случаях: – наличие короткого замыкания в горелке в течение пяти секунд; – превышение допустимой температуры горелки и блока питания; – обрыв цепи датчика температуры горелки; При работе в «газовом» режиме обязательно надевайте специальные защитные очки с темными стеклами; При работе в «плазменно-дуговом» режиме надевайте маску сварщика: – не включайте горелку вблизи легко воспламеняющихся предметов и жидкотей; – не отворачивайте полностью крышку управления катодом при включенном выходном напряжении (для предотвращения полного отворачивания крышки в конструкции горелки предусмотрен ограничитель); – не подносите горелку к лицу; – не заглядывайте в отверстие сопла-анода после ее запуска; – не оставляйте горелку во включенном состоянии. Безопасность аппарата обеспечивается также ограничением напряжения холостого хода между соплом горелки и обрабатываемым металлом (корпусом блока) значением менее 48 вольт при отсутствии дуги прямого действия. 7.5 Порядок проведения работы 1. Оборудование рабочего места: – обеспечьте рабочее место средствами пожаротушения; – организуйте местную вытяжную вентиляцию или проветривание помещения на время работы; – организуйте рабочее место так, чтобы исключить попадание расплавленного металла и пламени горелки на блок питания; – не располагайте блок питания вблизи нагревательных приборов; – не перекрывайте доступ воздуха к вентиляционным отверстиям блока питания; – используйте трехпроводный сетевой удлинитель с сечением проводов не менее 1,5 мм2 и сопротивлением провода заземления до 0,1 Ома; – удалите с рабочего места легковоспламеняющиеся материалы; – используйте индивидуальные средства защиты сварщика. 2. Подготовить плазмотрон к работе: а) Подключение горелки к блоку питания: – соедините разъем кабеля горелки с выходным разъемом блока питания; – зафиксируйте это соединение фиксирующей гайкой разъема кабеля горелки; – подсоедините к разьему заземления блока питания провод заземления с держателем присадки; – переведите переключатель «РЕЖИМ I» («MODE I») в положение «4»; – нажмите кнопку «ВКЛ» («ON») блока питания; – убедитесь, что загорелся светодиод «ВКЛ» («ON») и показания индикатора напряжения находятся в пределах от 200 В до 220 В; – в течение 5 секунд после нажатия кнопки «ВКЛ» («ON») нажмите до упора стартовую кнопку (при касании катода о сопло напряжение упадет до 0-5 В) и плавно отпустите ее (напряжение на загоревшейся дуге составит 20-80 В); – через несколько секунд из сопла горелки должен появиться факел, а напряжение увеличится до 80-160 В; – затем вращая стартовую кнопку по часовой стрелке увеличьте напряжение до 170 В и переключите регулятор «РЕЖИМ I» («MODE I») в положение «5»; – увеличьте напряжение до 160 - 170 В. Внимание! Если поджиг дуги не произошел (показания индикатора остаются в пределах 200-220 В) - повторно в течении 5 секунд нажмите стартовую кнопку. Если Вы не нажали стартовую кнопку в положенное время показания индикатора напряжения упадут до 000 В и загорится светодиод «ВЫКЛ» («OFF»). В этом случае повторите процедуру запуска (нажмите кнопку «ВКЛ» («ON») и стартовую кнопку). Если в течение 8-10 сек. факел не появился или невозможно осуществить поджиг дуги, то выключите горелку, выясните и устраните неисправность. 7.5.1 Регулирование режима работы Режим работы регулируется изменением величины тока и напряжения. Величина тока регулируется на передней панели блока питания регуляторами тока. Сила тока в режиме дуги косвенного действия устанавливается регулятором «РЕЖИМ I» («MODE I») (таблица 7.2). Таблица 7.2 – Режимы работы

Сила тока в режиме дуги прямого действия устанавливается регулятором «РЕЖИМ II» («MODE II”) и изменяется от значения, установленного регулятором «РЕЖИМ I» («MODE I»), до 8,5 А в положении «6». Перед каждым переключением регулятора тока «РЕЖИМ I» («MODE I») на одно положение убедитесь, что показания индикатора напряжения находятся в интервале 140-180 В. Напряжение косвенной дуги регулируется вращением стартовой кнопки горелки. Вращение по часовой стрелке увеличивает напряжение, против – понижает. Величина напряжения отображается при этом на индикаторе блока питания. 7.5.2 Процесс резки Резка в режиме дуги косвенного действия («РЕЖИМ I» («MODE I»)): – резка в «РЕЖИМЕ I» («MODE I») позволяет получить минимальную ширину реза. Резку осуществляйте с постоянной скоростью. Расстояние между соплом и разрезаемым материалом сохраняйте 1-3 мм. Допустимо соприкосновение сопла с разрезаемым материалом; – для максимальной скорости установите регулятор «РЕЖИМ I» («MODE I») в положение «6» и вращением стартовой кнопки по часовой стрелке установите напряжение в пределах 190-220 В. Резка в режиме дуги прямого действия («РЕЖИМ II» («MODE II»)): – резка в «РЕЖИМЕ II» («MODE II») применяется только для электропроводных материалов. При резке в «РЕЖИМЕ II» («MODE II») достигается максимальная скорость и глубина реза. В этом режиме не допускается соприкосновение сопла с разрезаемым металлом; – при резке держите горелку перпендикулярно к разрезаемой поверхности; – постоянно удерживайте электродугу на разрезаемом материале; – следите за продувкой расплавленного металла; – для получения ровного реза воспользуйтесь упорами из комплекта поставки; – при сварке держите горелку с наклоном около 70o к свариваемой поверхности. 7.5.3 Процесс сварки (2 режима) Сварка в режиме дуги косвенного действия («РЕЖИМ I» («MODE I»)): – сварка в режиме дуги косвенного действия сходна с газовой сваркой. Величину тока устанавливайте переключением регулятора «РЕЖИМ I» («MODE I») соблюдая последовательность переключения, описанную в п. 5.6 в соответствии с толщиной металла и рекомендациями «Технологического приложения». Сварка в режиме дуги прямого действия («РЕЖИМ II» («MODE II»)): – подсоедините зажим провода держателя присадки к свариваемой детали и запустите горелку как описано в п. 7.5; – включите режим дуги прямого действия повернув переключатель «РЕЖИМ II» («MODE II») до загорания светодиода «РЕЖИМ II» («MODE II»); – поднесите сопло с «горящим» факелом к свариваемой детали на расстояние 1,5-2,0 мм; – убедитесь, что электродуга соединилась со свариваемой деталью; – не допускайте соприкосновения сопла с деталью. Старайтесь поддерживать расстояние между соплом и деталью 3-7 мм; – при сварке держите горелку с наклоном около 70o к свариваемой поверхности; – если отвести сопло от металла более чем на 10 мм, электродуга замкнется на сопло и горелка передет в режим дуги косвенного действия. Запрещается: – применять присадочную проволоку без держателя присадки и перчаток сварщика; – работать в режиме дуги прямого действия без перчаток и маски сварщика. Рекомендуемая степень затемнения 5,5 DIN;3. 3. Произвести резку стали толщиной 0, 8-1 мм. 4. Сварить стыковой шов на листовой стали толщиной 1-2 мм. 5. Составить описание полученных результатов методом визуально-измерительного контроля. 6. Приготовить микрошлифы, изучить зону термического влияния и зону сплавления на металлографическом микроскопе. 7.6 Контрольные вопросы 7.6.1 Назначение о область применения Мультиплаз-2500. 7.6.2 Какие можно выполнить операции на плазмотроне? 7.6.3 Опишите режим «Резка». 7.6.4 Опишите режим «Сварка». 7.6.5 В каких режимах работы применяется плазма косвенного действия? 7.6.7 В каких режимах работы применяется плазма прямого действия? 7.6.8 Какого типа применяется блок питания в Мультиплаз-2500? 7.6.9 Величина зоны термического влияния после резки металла. 7.6.10 Величина зоны термического влияния после сварки металла. 7.7 Содержание отчёта 7.7.1 Название и цель работы. 7.7.2 Устройство и принцип работы плазмотрона. 7.7.3 Назначение и область применения плазмотрона 7.7.4 Таблица с результатами работы (таблица 7.3). Таблица 7.3 – Результаты работы

Список использованных источников1 Богодухов, С. И. Обработка упрочненных поверхностей в машиностроении: Учебное пособие / С. И. Богодухов, В. Ф. Гребенюк, А. Д. Проскурин. – Оренбург: ОГУ, 2005. – 256 с. 2 Богодухов, С. И. Технологические процессы в машиностроении: учеб. для вузов / С. И. Богодухов, и [др.]; под ред. С. И. Богодухова. – Старый Оскол: ТНТ, 2011. – 624 с.: ил. – Библиогр.: с. 594-597. 3 Рудаков, В. И. Курс лекций по специальным дисциплинам: учеб. пособие / В. И. Рудаков; М-во образования и науки Рос. Федерации, Федер. агентство по образованию, Гос. образоват. учреждение высш. проф. образования «Оренбург. гос. ун-т». – Оренбург: ГОУ ОГУ, 2009. – 883 с. 4 Фетисов, Г. П. Материаловедение и технология металлов [Текст]: учебник для вузов / Г. П. Фетисов [и др.]; под ред. Г. П. Фетисова. – М.: Высшая школа, 2008. – 877 с. 5 Молодык, Н. В. Восстановление деталей машин. Справочник / Н. В. Молодык, А. С. Зенкин. – М.: Машиностроение, 1989. – 480 с. 6 Рудаков, В. И. Антикоррозионные покрытия на конструкционных сталях: моногр. / В. И. Рудаков, Л. Л. Ильичев, И. Н. Максимов; М-во образования и науки Рос. Федерации; Федер. агентство по образованию; ГОУ ВПО "Оренбург. гос. ун-т". – Оренбург: ГОУ ОГУ, 2008. – 442 с. 7 Материаловедение: учебник для вузов / С. И. Богодухов, Е. С. Козик; М-во образования и науки Рос. Федерации, Федер. гос. бюджет. образоват. учреждение высш. проф. образования "Оренбург. гос. ун-т". – Оренбург: ИПК «Университет», 2011. – 649 с.: ил. – Библиогр.: с. 635-637. – Предм. указ.: с. 645-648. 8 Борисов, В.М. Основы технологии машиностроения: учебное пособие / В.М. Борисов; Министерство образования и науки Российской Федерации, Государственное образовательное учреждение высшего профессионального образования «Казанский национальный исследовательский технологический университет». – Казань: КГТУ, 2011. – 137 с.: ил. 9 Воробьева, Г.А. Инструментальные материалы: учебное пособие / Г.А. Воробьева, Е.Е. Складнова, А.Ф. Леонов, В.К. Ерофеев. – СПб.: Политехника, 2012. Электронный ресурс Режим доступа: http://www.biblioclub.ru/book/124678/1 10 Технологии конструкционных наноструктурных материалов и покрытий / Г.В. Малахова и др. – Минск: Белорусская наука, 2011. Электронный ресурс Режим доступа: http://www.biblioclub.ru/book/142364/ 11 Богодухов, С.И. Технологические процессы в машиностроении: учебник для вузов / С.И. Богодухов и [др.]; под общ. ред. С.И. Богодухова. – М.: Машиностроение, 2009. – 640 с. 12 Дальский, А. М. Технология конструкционных материалов: учебник для студентов машиностроительных ВУЗов / А. М. Дальский и [др.]; под общ. ред. А. М. Дальского. – 6-е изд., испр. и доп. – М. : Машиностроение, 2005. –592. 13 Краткая энциклопедия по структуре материалов [Текст] / под ред. Д. В. Мартина; пер. с англ. А. А. Шустикова, под ред. Н. И. Бауровой. – М. : Техносфера, 2011. – 608 с.: ил., табл. - (Мир материалов и технологий). 14 Лазерные технологии на машиностроительном заводе / Н. Г. Терегулов [и др.]; Акад. наук Республики Башкортостан, Отд-ние физ.-мат. и техн. наук. – Уфа: [Б. и.], 1993. – 263 с. 15 Рудаков, В. И. Плазменные и лазерные методы обработки материалов: учеб. пособие для вузов / В. И. Рудаков, С. Н. Григорьев, А. В. Попов. – Оренбург : ОГУ, 2006. – 545 с. 16 Григорьев, С. Н. Ионно-плазменное упрочнение инструментальных сталей: учеб. пособие для вузов / С. Н. Григорьев, Л. Л. Ильичев, В. И. Рудаков. – Оренбург: ОГУ, 2005. – 415 с. 17 Григорьянц, А.Г. Технологические процессы лазерной обработки: учеб. пособие для вузов / под ред. А.Г. Григорьянца, А.Г. Шиганов, И.Н. Григорьянц, А.И. Мисюров. – М.: Изд-во МГТУ им Н.Э. Баумана, 2006. – 532 с. 18 Айхлер, Ю. Лазеры. Исполнение, управление, применение: учеб. пособие для вузов / под ред. Ю. Айхлер, Г.И. Айхлер. – М.: Изд-во Техносфера, 2012. – 496 с. 19 Коротеев, А.С. Плазмотроны: конструкции, характеристики, расчет: учеб. пособие для вузов / под ред. А.С. Коротеева, – М. : Машиностроение, 1993. –192 с. 20 Сайт компании «Мультиплаз» http://www.multiplaz.ru 21 Сайт компании «Латиком - лазерные технологии и компоненты» http://www.laticom.ru/ |