Крылова4 Юршев - сборник ЛР-29.12.18 (2). Лазерные и плазменные упрочняющие технологии

Скачать 6.14 Mb. Скачать 6.14 Mb.

|

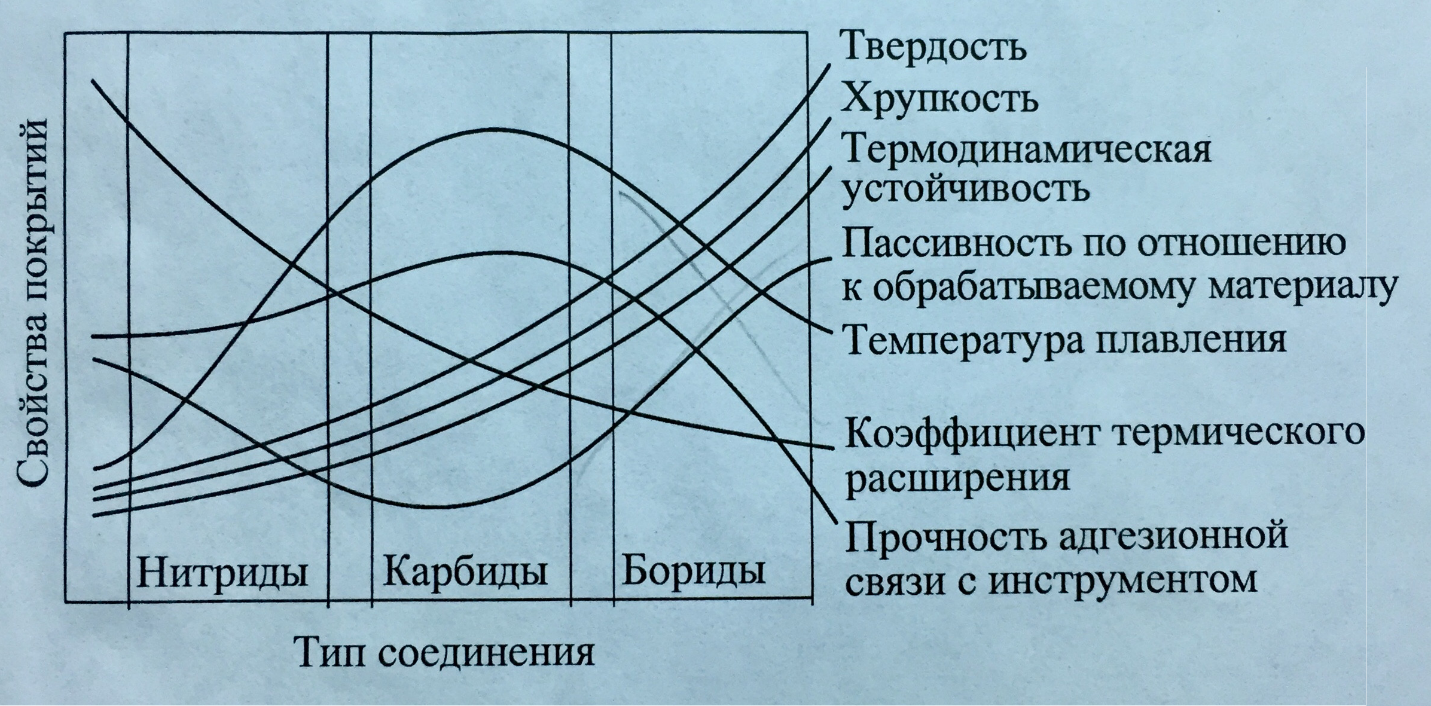

5.3 Материалы, использующиеся в качестве покрытий, и требования, предъявляемые к нимЗадача нанесения износостойких покрытий может быть разделена на два взаимосвязанных этапа. Во-первых, необходимо выбрать или разработать состав покрытия, который в комплексе с основным инструментальным материалом будет создавать совместимую и практическую полезную систему при конкретных условиях эксплуатации. Во-вторых, следует разработать экономически оправданную технологию получения покрытий, которая бы обеспечила их максимальную износостойкость и надежность в работе. Сложности с выбором материала покрытий для режущего инструмента возникают из-за ряда практически несовместных требований, предъявляемых к ним (рисунок 5.1). Производственный опыт показывает, что наибольший интерес в качестве износостойких покрытий или их слоев на сегодняшний день представляет следующие соединения: Карбиды, нитриды, карбонитриды и другие соединения тугоплавких металлов (керамические покрытия): TiN, TiCN, (Ti, Cr) N, (Ti, Zr) N, (Ti, Al) CN, Al2O3 и др. Таблица 5.1 – Общие требования к покрытиям, наносимым на рабочие поверхности инструмента

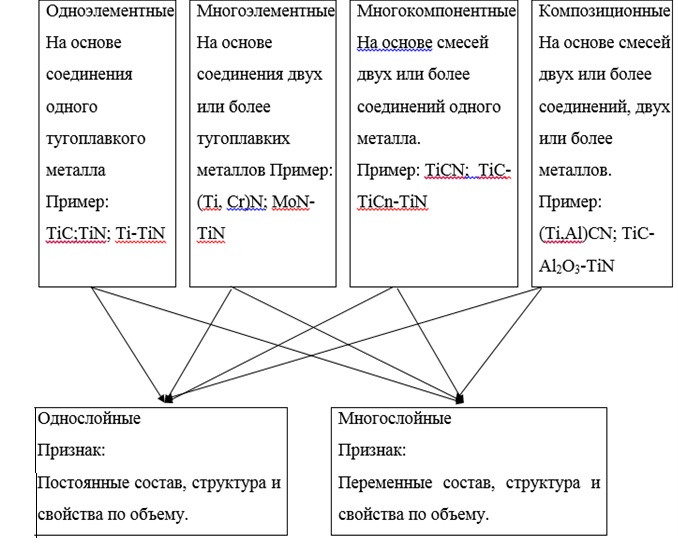

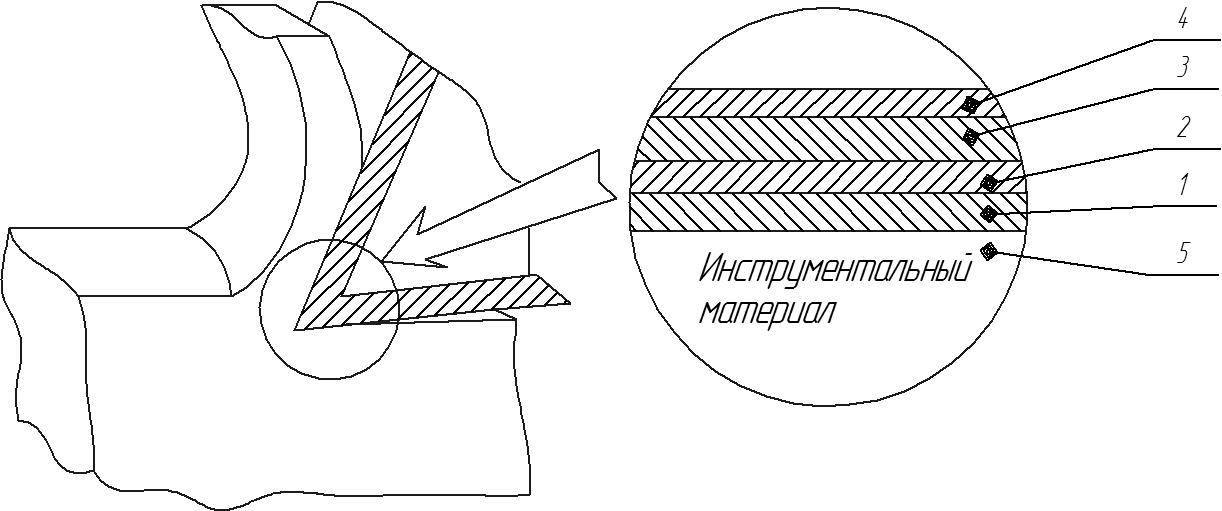

Тугоплавкие металлы (металлические покрытия): Ti, Cr, Zr и др. Алмазоподобные соединения (углеродные покрытия): Me-C:H, a-C:H и др. Различают соединения тугоплавких металлов (керамические покрытия) получили наибольшее распространение в инструментальном производстве. В зависимости от типа соединения (нитрид, оксид и т.д.) его свойства существенно различаются даже при использовании в качестве основы одного и того же тугоплавкого металла. В таблице 5.1 приведены физико-механические свойства соединений, которые потенциально могут быть использованы в качестве покрытий для режущего инструмента. Как видно из представленных данных, все соединения характеризуются высокими значениями микротвердости, значительно превышающими твердость инструментальных материалов, и имеют значительно более высокие температуры плавления. По данным, представленным на рисунке 5.1, можно проследить качественные закономерности изменения основных физико-механических свойств нитридных, карбидных и боридных покрытий. Бориды и карбиды являются более твердыми покрытиями и обладают более высокой термодинамической устойчивостью по сравнению с нитридами. В то же время нитриды характеризуются достаточно высокой пассивностью по отношению к большинству обрабатываемых материалов, сильно отличаются от них кристаллохимическим строением, а также более пластичны и менее хрупки. Это является их преимуществом при использовании в условиях повышенных теплосиловых нагрузок. Тугоплавкие металлы (металлические покрытия) в инструментальном производстве обычно не используются в качестве самостоятельных покрытий. В основном их применяют в роли переходных слоев, например, на границе раздала «инструментальный материал- покрытие», с целью уменьшения разницы в их физико-механических свойств, снижению внутренних напряжений и повышения пластичности покрытия.  Рисунок 5.1 – Сравнение физико-механических свойств боридов, карбидов и нитридов Алмазоподобные покрытия (a-C: ta-С:H и др.) представляют собой метастабильную форму аморфного углерода, содержащего значительную долю sp3-связей. При осаждении алмазоподобных покрытий часто осуществляют их легирование алюминием, вольфрамом, хромом, титаном и другими металлами (Me-C:H). Эффект от применения алмазоподобных покрытий обусловлен уникальным сочетанием свойств, которыми они обладают: высокой микротвердостью, сверхнизким коэффициентом трения, химической инертностью по отношению к материалам, не содержащим железа. Несмотря на значительное число существующих соединений, которые потенциально могут быть использованы в качестве покрытий для режущего инструмента, действительно широкое распространение в инструментальном производстве на сегодняшний день получили порядка 15 соединений, которые используются как в качестве самостоятельных покрытий, так и их слои. Остальные соединения в основном используются либо в исследовательских целях, либо для узкоспециализированного режущего инструмента. На рисунке 5.3 представлены сведения о свойствах и области применения некоторых наиболее часто использующихся соединений. Указанные соединения могут служить как в качестве самостоятельных (однослойных) покрытий, так и в роли их отдельных слоев. Схема построения покрытий композиционно-многослойного типа представлена на рисунке 5.4. Каждый из слоев покрытия имеет собственное функциональное значение. Слой 1 предназначен для обеспечения прочной связи многослойного покрытия с рабочими поверхностями инструмента. Поэтому его кристаллохимическое строение, коэффициент термического расширения и модуль упругости должны быть предельно схожими с инструментальным материалом. Слой 4 по кристаллохимическому строению должен максимально отличаться от строения обрабатываемого материала. Назначение слоев 2 и 3 состоит в осуществлении прочной связи между функциональными слоями 1 и 4. Кроме того, они должны обладать барьерными функциями – увеличивать термодинамическую устойчивость покрытия и др.  Рисунок 5.3 – Свойства и области применения часто использующихся соединений  Рисунок 5.4 – Схема построения покрытия композиционно-многослойного типа Следующей задачей после выбора оптимальной конструкции покрытия является выбор оптимально метода и технологических режимов его нанесения. Каждый из известных методов нанесения покрытий на режущий инструмент обладает преимуществами и имеет недостатки, а также специфическую область применения, которая зависит от технологических особенностей метода, степени автоматизации, экономических затрат на процесс нанесения покрытий и т.д. (таблица 5.2). Таблица 5.2 – Физико-механические свойства соединений с различными типами химической связи

Таблица 5.3 – Свойства и области применения некоторых соединений, наиболее часто использующихся в качестве покрытий в инструментальном производстве

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||