4.6 Устройство и работа вакуумно-дуговой установки для нанесения

тонкопленочных покрытий

В настоящее время для нанесения тонкопленочных покрытий используются разнообразные методы, и каждый из них имеет достоинства и недостатки.

Типовая установка вакуумно-дугового осаждения пленок УВНИПА, используемая в настоящей работе, действует на принципах плазменных ускорителей. В ней используется «вакуумная дуга» - сильноточный низковольтный разряд, формируемый в глубоком вакууме и развивающийся в парах материала электрода, подвергающегося эрозии.

В плазменных ускорителях формируются потоки частиц со скоростями

до 105 м/с, энергиями до 10-100 эВ, степенью ионизации потока (долей ионов в общем потоке) до 60-95 % и коэффициентом использования материала, приближающимся к 100 %.

Вследствие того, что процесс осуществляется в высоком вакууме (10-3-10-4Па), можно наносить чистые пленки из всех токопроводящих веществ, включая тугоплавкие металлы, а также углерод. Высокий вакуум не только предотвращает окисление частиц наносимых веществ, но и снижает количество загрязняющих примесей в них за счет их дегазации при пролете от источника к подложке. Использование составных катодов дает возможность формировать пленки из многокомпонентных композиций, например, твердых растворов металлов, с требуемым соотношением компонентов.

С другой стороны, ионы различных металлов могут вступать в активное химическое взаимодействие с рабочими газами, специально вводимыми в рабочую

камеру – такими, как кислород, азот, углеводороды и другие – и эго дает возможность получать оксидные, нитридные, карбидные и иные покрытия.

Таким образом, описываемый метод дает возможность получать в одном процессе слои разных типов – проводящие и изолирующие, однокомпонентные и многокомпонентные, включая пленки сложных составов типа керметов.

Достаточно большая энергия частиц, бомбардирующих подложку при нанесении пленки, позволяет им проникать в приповерхностные слои материала подложки и обеспечивать прочную адгезию покрытия. Конструкции установок включают устройства, обеспечивающие равномерность толщины слоя покрытия.

В установках вакуумно-дугового нанесения покрытий предусмотрено как ручное, гак и автоматическое управление технологическими параметрами. Современные промышленные установки управляются от ЭВМ по заданным программам.

В настоящей работе рассматривается универсальная установка для нанесения покрытий – УВНИПЛ-1-001.

Конструкция установки предусматривает возможность нанесения различных покрытий, в том числе алмазных и нитридных на разнообразные основания, от плоских подложек до режущею инструмента сложной формы.

Установка включает вакуумную рабочую камеру для нанесения покрытий и все необходимые системы обеспечения ее работы – водяную, вакуумную, электрическую, газовую и пр. Для питания, контроля и управления систем установки предназначена стойка питания и управления, на лицевую панель которой вынесены необходимые контрольные, сигнальные и управляющие приборы и устройства.

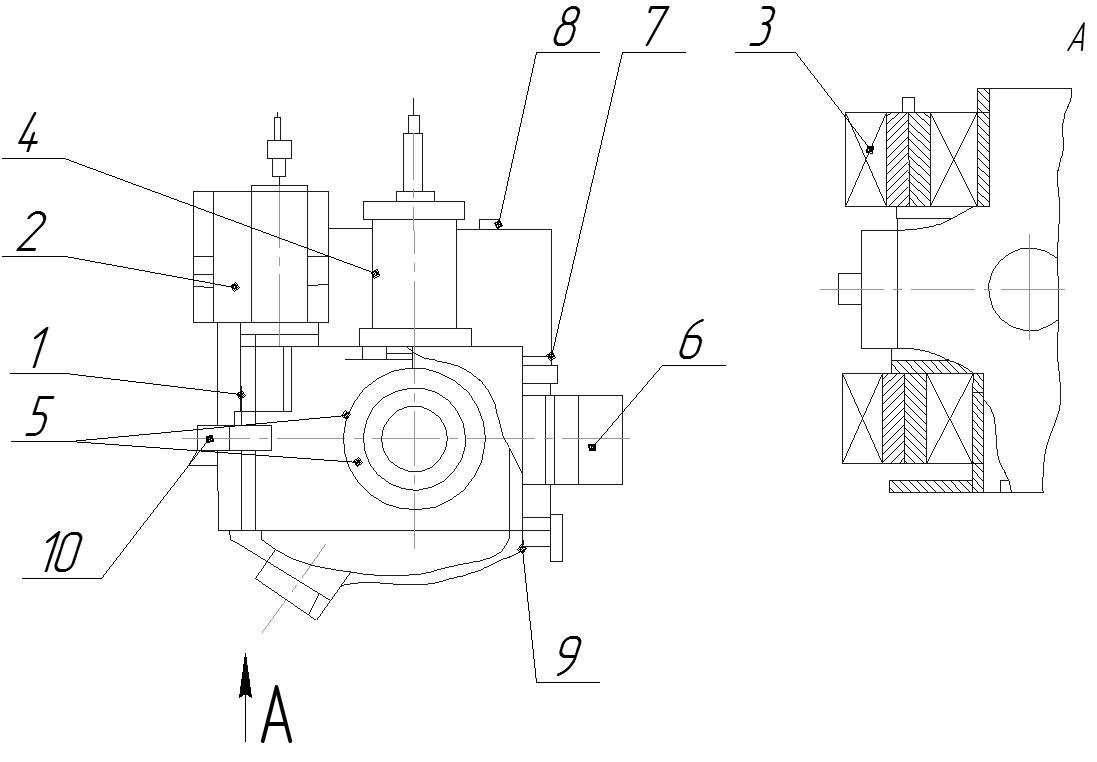

Конструкция вакуумной рабочей камеры с соответствующими внутренними устройствами представлена на рисунке 4.7. Корпус камеры 1 выполнен из нержавеющей стали. С лицевой стороны камера закрывается крышкой со смотровым окном, через которую производится загрузка и выгрузка обрабатываемых изделий.

Изделия, поверхность которых предварительно должна быть тщательно очищена и подготовлена для нанесения покрытий, устанавливаются на две карусели, которые через вводы 5 приводятся в планетарное вращение со скоростью порядка 1,5 об/мин.

1 – камера рабочая; 2 – электродутовой испаритель; 3 – отклоняющиеся катушки;

4 – импульсный генератор углеродной плазмы (испаритель 3.052.016); 5 – ввод

вращения (2 шт.); 6 – источник ионного травления; 7 – привод заслонки;

8 – преобразователь манометрический ПММ32-1; 9 – заслонка;

10 – преобразователь излучения.

Рисунок 4.7 – Конструкция рабочей камеры установки

После загрузки деталей на карусели и закрытия крышки камеры производится откачка рабочей камеры до остаточного давления не хуже 1,33x10 Па

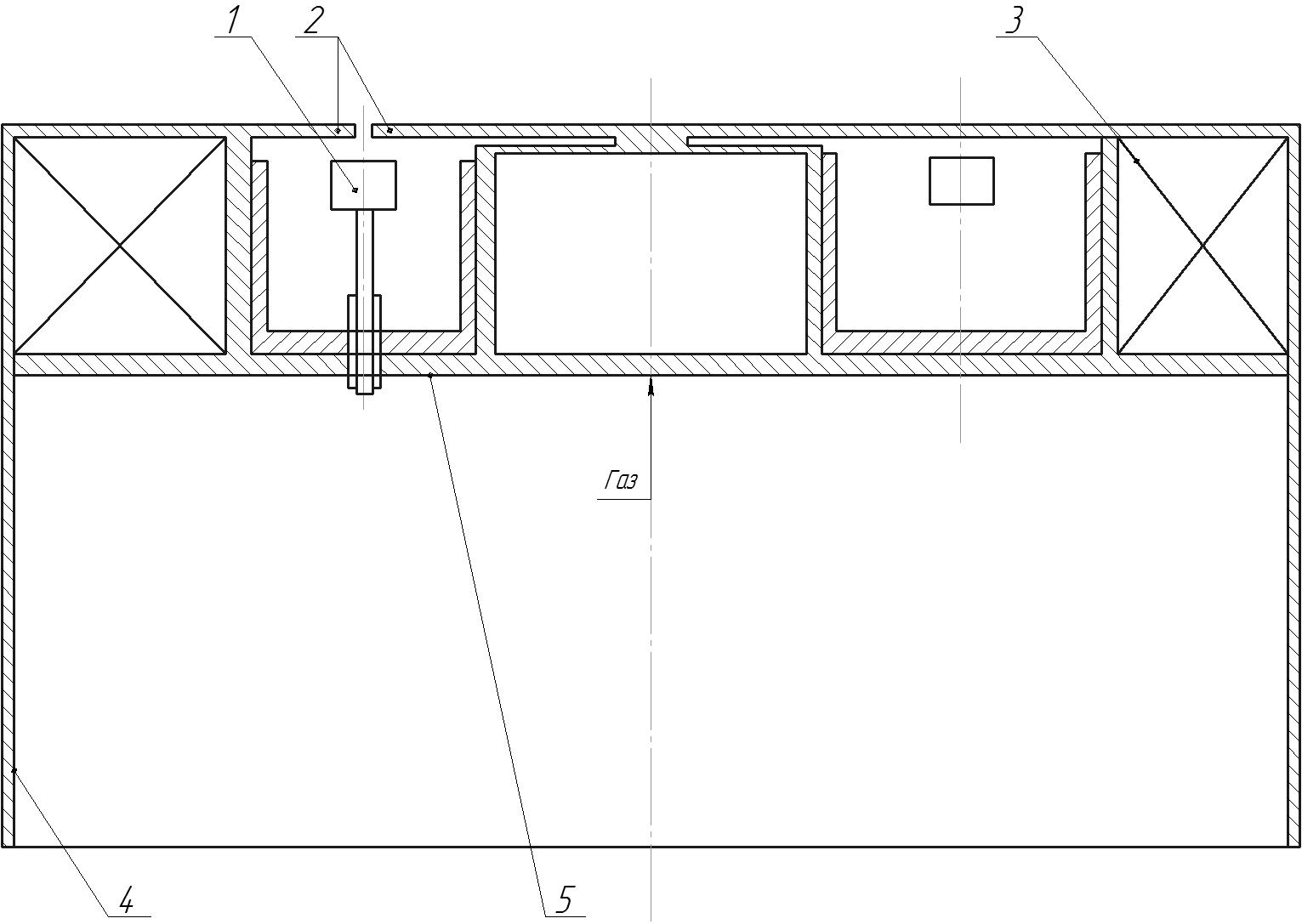

(1х10-5мм.рт.ст.) Затем карусели приводятся во вращательное движение, и осуществляется очистка поверхности деталей ионным травлением. Для этого в откаченную рабочую камеру производится напуск рабочего газа - аргона. Напуск осуществляется с помощью двух газовых блоков с игольчатыми микронатекателями, при этом предусматривается возможность регулирования давления рабочего газа в диапазоне от 1,3х10-3 Па до 4x10-1 Па. Затем включается блок питания источника ионного травления типа "Радикал", расположенного справа на вакуумной камере напротив каруселей (рисунок 4.7, поз. 6) и устанавливается необходимый режим очистки. Устройство источника ионного травления представлено на рисунке 4.8.

Рисунок 4.8 – Источник ионного травления

Он состоит из защитного кожуха 4, кольцевого анода1 и электромагнитной системы, включающий в себя катушку 3, катод 2 и магнитопровод5. Анод изолирован от корпуса. Подвод электропитания к аноду и охлаждение его водой осуществляется через вакуумные вводы, выведенные через основание. Электромагнитная система выполнена так, что с помощью катушки создается радиальное магнитное поле в ускоряющемся промежутке между анодом и катодом. Принцип действия источника заключается в отборе ионов аргона из плазменного разряда, возбуждаемого между анодом и катодом в скрещенных электрическом и магнитном полях. Поток ионов аргона направляется на обрабатываемые изделия, и бомбардируют их поверхности, очищая от загрязнений.

После ионной очистки деталей по предварительному установленному режиму производится дополнительная откачка вакуумной камеры до разряжения не хуже 1,33х10-3 Па, включается питание электродугового испарителя и устанавливается режим горения дуги.

Этот процесс позволяет выполнить нагрев обрабатываемых деталей (подложек), закрепленных на карусели, осуществить их окончательную очистку и нанести на детали слои покрытия заданного состава.

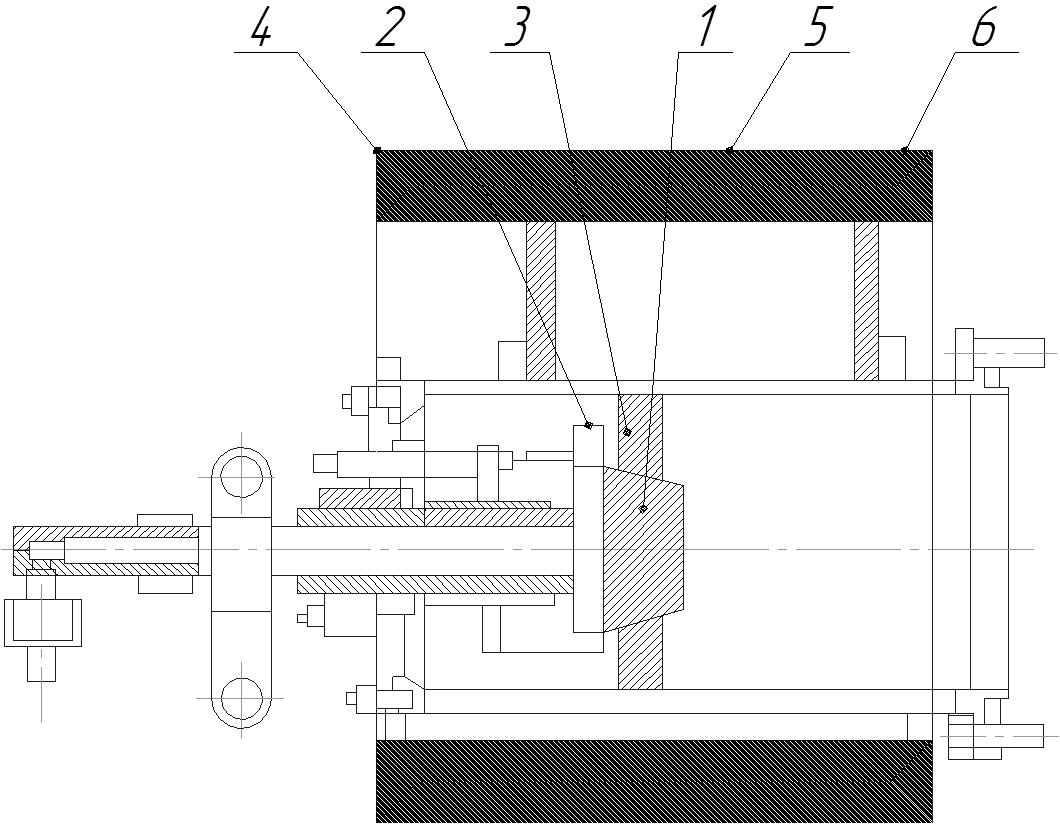

Конструкция электродугового испарителя представлена на рисунке 4.9.

1 – катод; 2 – электрод поджига; 3 – анод; 4 – стабилизирующая магнитная катушка; 5 – фокусирующая магнитная катушка; 6 – регулирующая магнитная катушка.

Рисунок 4.9 – Электродуговой испаритель

Работа испарителя основана на эрозионном разрушении поверхностного слоя катода, выполненного из испаряемого материала, под действием горения электрической дуги, возникшей в разрядном промежутке между катодом и анодом. С целью возбуждения дугового разряда в конструкции испарителя предусмотрен поджигающий электрод 2, изготовленный из изоляционного материала (керамика), покрытого тонкой пленкой металла и находящегося в контакте с катодом. Часто катод выполнен из титана марки ВТ 1-00, и поджигающий электрод покрыт титановой пленкой.

Зажигание дугового разряда обеспечивается пропусканием серии поджигающих импульсов с амплитудой – 500 В и частотой 3 Гц, сформированных с применением блока конденсаторов.

Под действием тока пленка испаряется и ионизируется в зоне поджига. Если в узле поджига используется пленка из нитрита титана, что в принципе возможно в этой установке, то при зажигании дуги в межэлектродном пространстве выделяется малое количество азота, которого, однако, достаточно для возникновения разряда и перехода его в дугу. Азот затем поглощается титановым геттером, и вакуум полностью восстанавливается после зажигания дуги. В этом смысле ускоритель с титановым катодом можно рассматривать как встроенный эффективный вакуумный насос.

После зажигания разряд с поджигающего электрода 2 переходит в основной разряд между катодом 1 и анодом 3. Металлическая пленка на поверхности поджигающего электрода автоматически восстанавливается при конденсации на нем компонентов металлической плазмы.

Стабильное горение вакуумно-дугового разряда поддерживается эрозионным испарением материала катода. На используемом в установке водоохлаждаемом («холодном») катоде дуга представляется в виде серии катодных пятен диаметром до единиц мкм, перемещающихся по его торцевой поверхности со скоростью порядка 102 м/с, что позволяет катоду оставаться в целом холодным, несмотря на высокую плотность энергии, сосредоточенной в пятне. Каждое пятно включает в себя эмитирующий участок катода, область прикатодного падения потенциала, в которой сосредоточен положительный пространственный заряд, и ярко светящуюся часть- область ионизации.

Физически поверхность катода подвергается бомбардировке ионами, ускоренными прикатодным падением напряжения.

Конструкция установки предусматривает возможность как непрерывного, так и импульсного режима горения дуги. В последнем случае – с длительностями горения 1,2,3,4,5 с и с паузами 1,2,3,4,5с. Ток нагрузки испарителя регулируется ступенями от 55 до 180 А, при напряжении на дуге не менее 20 В. В силу изложенных выше причин плотность тока в катодных пятнах достигает 106-107 А/см2, а плотность энергии по разным оценкам – от 10 Вт/см2 до 10 Вт/см2.

Продукты эрозии покидают торцевую поверхность катода в виде высокоскоростных струй, расходящихся изотропно в виде полусферы над поверхностью катода. Струи содержат паровую, ионизированную и так называемую микрокапельную фазы.

Последняя фаза содержит микрокапли с поперечниками до нескольких микрометров, и, хотя ее относительная доля в струе невелика (порядка 1%), ее попадание на подложку нежелательно, т.к. она резко огрубляет микрорельеф поверхности наносимой пленки и снижает ее качество. Во избежание попадания микрокапельной фазы на подложку в конструкции электродугового испарителя предусмотрена возможность магнитной сепарации плазменного потока. Сепарация осуществляется за счет воздействия на плазменный поток скрещенных электрических и магнитных полей. Создание магнитных полей обеспечивается наличием в конструкции электродугового испарителя серии магнитных катушек – стабилизирующей катушки 4

(см. рисунок 4.9) предназначенной для удержания катодных пятен на торце катода, катушки 5 для фокусирования плазменного потока дугового разряда и регулирующей катушки 6. Расположение катушек 4, 5, 6 относительно оси испарителя и направление силовых линий магнитного поля таковы, что ионы распыляемого материала, двигаясь вдоль силовых линий, отклоняясь в сторону карусели с расположенными на ней подложками. При этом относительно тяжелые частицы электрически нейтральной микрокапельной фазы пролетают прямолинейно и осаждаются на внутренней поверхности испарителя и стенках вакуумной камеры. Для дополнительного отклонения потока ионов и его направления в сторону карусели применены специальные отклоняющие катушки, расположенные в карманах рабочей камеры и представленные на поз. 3 рисунок 4.7. Карусель, в свою очередь, находится под отрицательным смещением, играющим роль ускорителя ионов, что усиливает эффект ионного травления подложек и способствует увеличению адгезии ионов наносимого металла к подложке. Степень адсорбции деионизированной, а, следовательно, и электрически нейтральной паровой фазы на подложке, как известно, зависит от температуры разогрева последней. Разогрев происходит под действием энергии бомбардирующих частиц. Для контроля температуры нагреваемых деталей (подложек) используется бесконтактный преобразователь излучений – см. поз. 10 на рисунок 4.7.

Инфракрасное излучение от нагретых деталей попадает на датчик, преобразующий это излучение в электрический сигнал, который, после соответствующего его усиления в электрическом блоке, подается на индикатор температуры, проградуированный соответствующим образом.

Концентрация ионов, бомбардирующих подложку, составляет – 1012 с-2 и при индукции магнитного поля В = 0,01-.0,1 Тл энергия ионов равна 10-100 эВ. Т.к. количество снимаемого с катода материала пропорционально заряду, переносимому дугой, то можно точно регулировать скорость нанесения покрытия изменением силы тока дуги, а толщину наносимого слоя – заданием времени процесса. В установке типа УВНИ11Л скорость испарения материала катода достигает значений

5-10-2-2-10-3 г/см2, что обеспечивает регулируемую скорость нанесения пленки

10-2-10-1 мкм/мин. При нанесении пленок титана удается осадить на подложки до 35-40 % испаряемого материала и получить равномерное покрытие с гладким микрорельефом – без наличия микрочастиц.

Напыление нитрида титана осуществляется нажатием кнопки «НИТРИД» на лицевой панели блока управления технологическими процессами. В этом случае наряду с распылением титанового катода автоматически осуществляется дозированный напуск в рабочую камеру азота через микронатекатель. Соответствующая химическая реакция приводит к образованию ТiN.

Конструкция электродугового испарителя предусматривает возможность замены катодов по мере их выработки или при необходимости смены распыляемого материала и замену электродов поджига – по мере их износа.

Предусмотрены также все необходимые меры безопасности. Основными «пунктами управления» работой установки УВНИПА являются блок управления вакуумной системы, блок управления газом, блок управления ионной очисткой, блок управления технологическим процессом напыления, блок управления высоким и низким напряжениями, блок питания магнитных катушек и другие.

После нанесения слоя покрытия по заданному режиму производится напуск атмосферы в рабочую камеру, открывается крышка камеры и производится выгрузка обработанных изделий

|

Скачать 6.14 Mb.

Скачать 6.14 Mb.